基于城市生活垃圾焚燒發電廠的變工況特性分析

方昊男,龐 玥,呂小靜,翁一武,2

(1.上海交通大學 中英低碳國際學院,上海 200240;2.上海交通大學機械與動力工程學院,上海 200240)

0 引言

為實現我國“2030年碳達峰,2060年碳中和”的宏偉目標,新能源替代、資源高效低碳化利用等已成為當前的重點發展領域,其中城市生活垃圾處理與再循環利用兼具環保和經濟循環減排屬性,是實現“碳減排”的有效途徑。

目前,城市生活垃圾焚燒發電技術具有污染小、占地少、處理周期短、原料價格低、供能靈活等優點,已成為垃圾再利用的主流技術[1]。2018年底,我國垃圾焚燒項目的日處理量達到了37.8萬t,2020年底的日處理規模為60萬t,預計2025年的日處理量可達80.8萬t[2]。因此,隨著垃圾焚燒日處理量的逐漸增加,城市垃圾高效低碳化處理面臨著新的技術難點與挑戰[3]。

作為新興的可再生能源利用技術,垃圾發電再循環在設備選型、循環結構以及性能優化方面已有一些基礎研究。Barigozzi G[4]研究了配備干濕聯合冷卻系統的107 MW垃圾焚燒發電廠的蒸汽循環性能,研究結果表明,干式冷卻系統能夠更好地滿足海拔較高區域的供熱要求,而濕式冷卻系統則可降低發電廠的運行成本。Bogale W[5]研究了4個不同國家的垃圾發電廠,并從熱力學角度對發電廠的發電裝置進行建模分析,提出了一種能夠提高發電效率并減少管道腐蝕的蒸汽循環結構。何雪鴻[6]針對富氧焚燒垃圾發電提出了回轉窯富氧焚燒技術,該技術能夠提高爐膛溫度并減少煙氣污染。張雪[7]對垃圾焚燒發電廠使用的汽輪機型號進行了分析,發現中溫次高壓型汽輪機的發電量更高。張星[8]研究了垃圾焚燒發電系統中主蒸汽壓力對機組熱力性能及排汽干度的影響,并提出了增設汽水分離器或汽水分離再熱器來提高排汽干度的方案。然而,已有研究多是針對垃圾焚燒發電系統中某一部件的性能進行分析,并沒有從系統角度探討垃圾本身特性對發電廠熱力性能的影響。此外,在垃圾焚燒發電廠實際運行過程中,其熱力性能也會受到諸多運行因素的影響,因此,結合垃圾本身特性和垃圾焚燒發電機組的運行過程來探索垃圾高效轉換與再循環利用機理,對構建高效、綠色、低碳的城市生活垃圾處理體系具有顯著推動作用。

本文以上海的垃圾焚燒發電廠為例,從高效轉換與再利用角度出發,構建垃圾轉換發電數學模型,并對垃圾焚燒發電廠的額定工況與變工況進行分析,研究垃圾組分、垃圾量以及蒸汽流量的改變對于垃圾焚燒發電廠整體熱力性能的影響。研究結果不僅為當前垃圾轉換發電系統的參數調節與結構優化提供依據,還可為我國的垃圾高效處理與利用提供技術參考。

1 垃圾轉換發電系統數學模型

1.1 系統概述

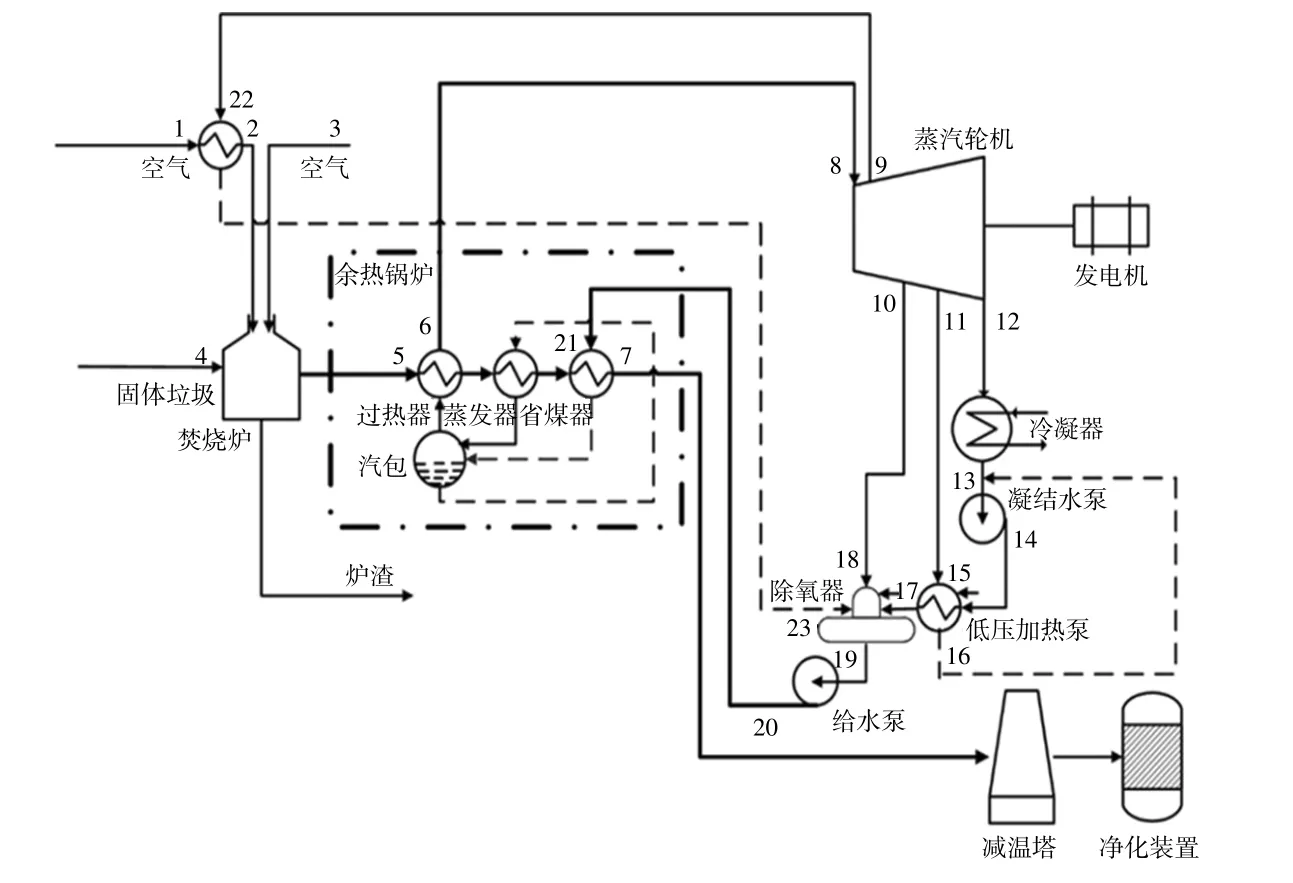

垃圾轉換發電系統的工作原理:首先,將已堆放2~3 d的城市垃圾送入焚燒爐,經焚燒后產生高溫煙氣和爐渣,爐渣經輸送設備排至渣坑,高溫煙氣流經余熱鍋爐依次通過過熱器、蒸發器、省煤器等將給水加熱為過熱蒸汽,進而過熱蒸汽推動汽輪機葉輪旋轉帶動發電機發電;其次,過熱蒸汽流經汽輪機經過3次抽汽后排入冷凝器凝結為飽和水,經凝結水泵加壓后流經低壓加熱器和除氧器加熱,由給水泵送入余熱鍋爐進行循環利用;最后,余熱鍋爐排出的煙氣經過除塵、凈化過程除去污染物后排到大氣中。其中,汽輪機組提供三級非調整抽汽,一級抽汽用于預熱焚燒爐一次風、二級抽汽供給除氧器、三級抽汽供給低壓加熱器及作為供熱用汽。根據上海某垃圾焚燒發電廠實際情況繪制出的單臺發電機組系統的運行結構圖如圖1所示。

圖1 單臺機組系統運行結構圖Fig.1 System operation structure diagram of single unit

采用Dulong公式計算垃圾熱值[9]。

式中:LHV為垃圾低位熱值,kJ/kg;C,H,O,S和W分別為碳、氫、氧、硫和水分在垃圾中的質量分數,%。

在模型計算中,按照該垃圾發電廠提供的進爐垃圾的典型組成(水分為41.2%,C為28.7%,H為4.09%,O為23.25%,S為0.68%,N為1.28%,不可燃組分為0.8%)進行熱值計算,可得到進爐垃圾的低位熱值約為9 MJ/kg。

1.2 熱力學模型

本文構建的垃圾轉換發電系統主要包括焚燒爐、余熱鍋爐、蒸汽輪機、凝結水泵和給水泵等。根據不同部件的工作原理以及其所遵循的能量分析法分別構建其數學模型,其中數學模型中出現的下角標與圖1中的節點號碼相對應。

1.2.1 垃圾發電循環熱效率

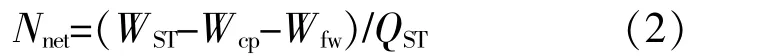

垃圾發電循環熱效率Nnet[10]的計算式為

式中:WST為透平輸出功,kW;Wcp為凝結水泵功耗,kW;Wfw為給水泵功耗,kW;QST為蒸汽輪機熱耗,kW。

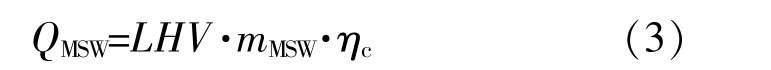

1.2.2 焚燒爐放熱量

焚燒爐放熱量QMSW與垃圾低位熱值和垃圾量相關,計算過程要考慮焚燒爐的燃燒效率,QMSW的計算式為

式中:ηc為焚燒爐燃燒效率,%,由焚燒爐自身特性決定;mMSW為進爐垃圾量,kg/s。

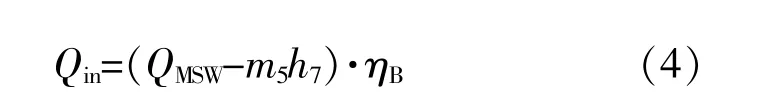

1.2.3 余熱鍋爐吸熱量

焚燒爐產生的高溫進入余熱鍋爐與給水進行換熱,將煙氣余熱轉化為過熱蒸汽的熱量,換熱過程涉及鍋爐效率,余熱鍋爐吸熱量Qin的計算式為

式中:m5為煙氣流量,kg/s;h7為出口煙氣焓值,kJ/kg,由煙氣組成和排煙溫度確定;ηB為鍋爐效率,%,由鍋爐型號確定。

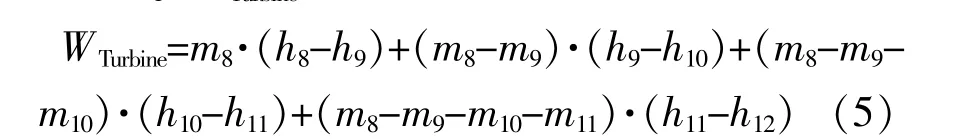

1.2.4 透平做功

透平做功WTurbine可以分為4段:透平進口到一次抽汽口主蒸汽膨脹做功;一次抽汽口到二次抽汽口蒸汽膨脹做功;二次抽汽口到三次抽汽口蒸汽膨脹做功;三次抽汽口到排汽口剩余蒸汽膨脹做功。WTurbine的計算式為

式中:m8為主蒸汽流量,kg/s;m9為一次抽汽流量,kg/s;m10為二次抽汽流量,kg/s;m11為三次抽汽流量,kg/s;h8為透平進口蒸汽焓值,kJ/kg,由主蒸汽壓力和溫度確定;h9為一次抽汽焓值,kJ/kg,由一次抽汽口壓力和溫度確定;h10為二次抽汽焓值,kJ/kg,由二次抽汽口壓力和溫度確定;h11為三次抽汽焓值,kJ/kg,由三次抽汽口壓力和溫度確定;h12為排汽焓值,kJ/kg,由汽輪機相對內效率和排汽壓力確定。

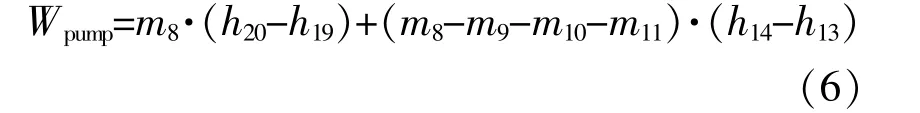

1.2.5 泵功耗

泵功耗分為凝結水泵和給水泵功耗兩部分,凝結水泵主要將排汽加壓液化后泵入低壓加熱器,給水泵主要將給水加壓到一定壓力以滿足余熱鍋爐的加熱條件,泵功耗Wpump的計算式為

式中:h20為給水焓值,kJ/kg;h19為除氧器出口水焓值,kJ/kg;h14為凝結水泵出口水焓值,kJ/kg;h13為冷凝器出口水焓值,kJ/kg。

1.3 參數選取

本文中的發電系統數學模型以上海某垃圾焚燒發電廠為基礎,全廠使用八爐三機母管式配置,即8臺馬丁爐排式焚燒爐,3臺50 MW級汽輪機組,垃圾處理量為6 000 t/d,垃圾低位熱值為8~9 MJ/kg(隨垃圾組分變化而波動),汽輪機組主蒸汽參數為5.2 MPa/713.15 K,鍋爐進氣量為253 t/h,排汽壓力為7 MPa,給水回熱系統由1臺低壓加熱器和1臺除氧器組成。

2 結果與討論

2.1 額定工況分析

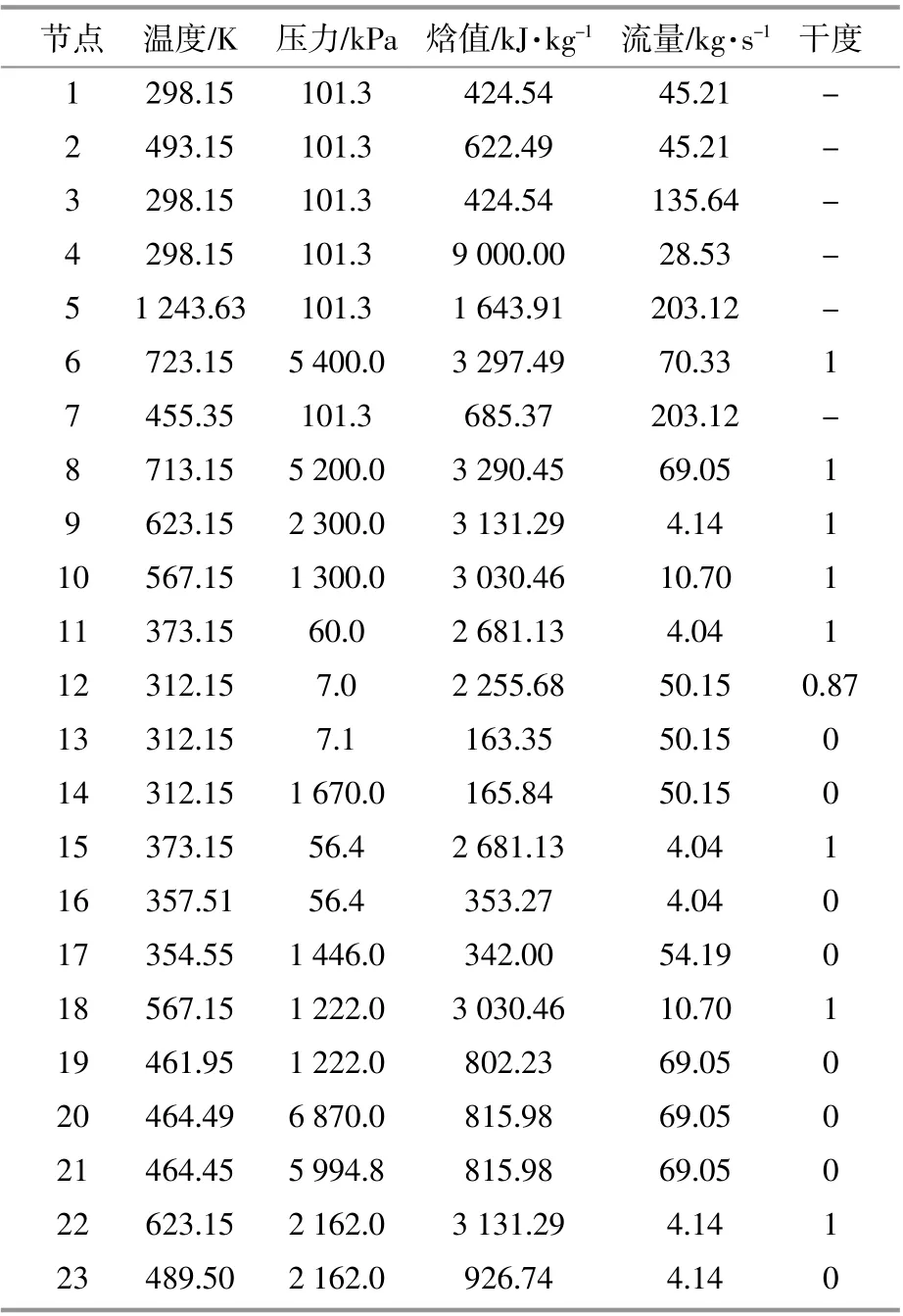

根據上海市典型垃圾組分進行計算,得到該垃圾焚燒發電廠各節點在額定工況下的參數如表1所示。模型計算結果與實際運行數據的比較如表2所示。

表1 各節點在額定工況下的參數Table 1 Parameters of each node in design condition

表2 熱力系統計算結果與實際數據對比Table 2 Comparison of calculation results and actual data of thermal system

從表2中可以看出,單臺汽輪機組的輸出功為50 MW,熱效率為28.49%,與當前機組運行的典型熱效率(22%~30%)相比,本案例的熱效率偏高,其原因在于城市垃圾的理論熱值較實際值偏低,實際輸出50 MW電功需要的垃圾熱量更高。依據該發電廠的實地數據,垃圾的發電量為500~600 kW·h/t,計算所得垃圾的發電量為600 kW·h/t,符合實際情況。由此可知,計算結果與額定工況下的實際運行數據相近,說明了此理論模型的可行性。

2.2 垃圾組分變化分析

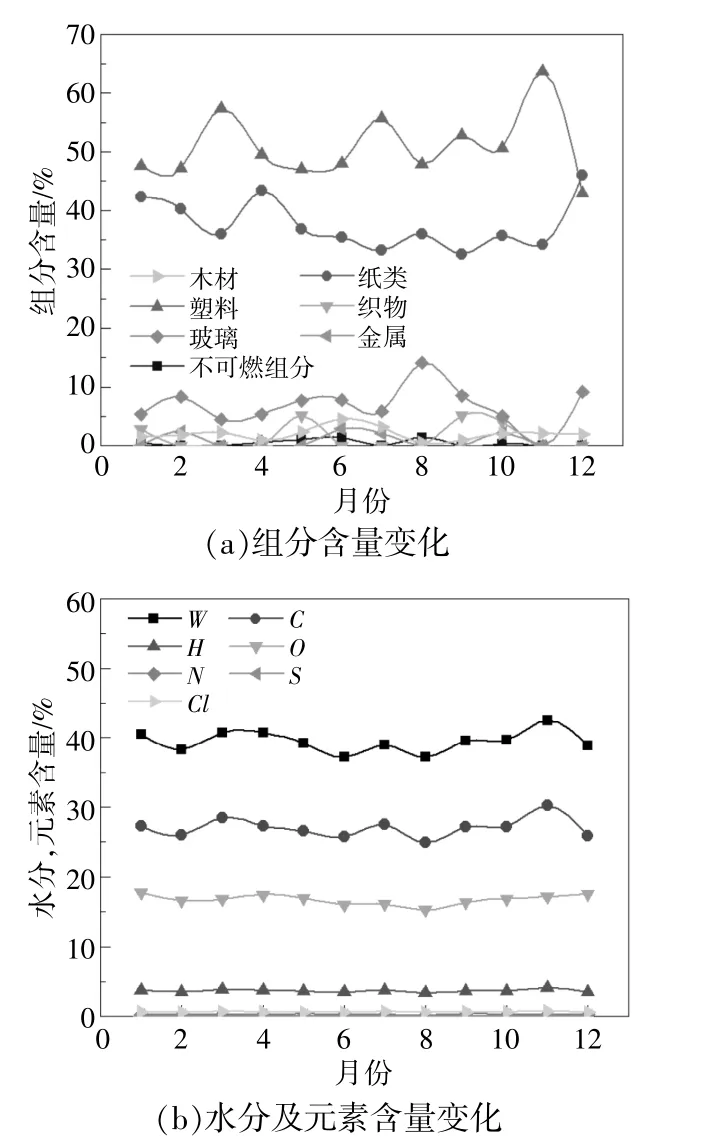

在垃圾焚燒發電廠實際運行過程中,每天的進爐垃圾組分是不同的,垃圾組分的變化會引起進爐垃圾熱值的變化。上海市一年內城市生活垃圾組分的波動情況如圖2所示。由于上海市已實行垃圾分類制度,城市生活垃圾僅包含干垃圾部分,其中塑料、紙類占比最大,波動最為明顯,金屬、玻璃以及不可燃組分的占比很小,波動不明顯,因此,對垃圾熱值影響最大的組分是塑料和紙類。依據文獻[11]中的垃圾元素組成數據庫,可由垃圾各組分含量計算出垃圾的元素組成及水分含量[圖2(b)]。由圖2(b)可知,垃圾中水分、C和O元素占比最高,對垃圾的熱值影響最大。結合各元素占比和式(1)可計算出進爐垃圾的低位熱值,其中垃圾低位熱值最大值出現在11月,為10 992 kJ/kg,最小值出現在8月,為8 824 kJ/kg。

圖2 上海市垃圾組分變化Fig.2 Changes of waste composition in Shanghai

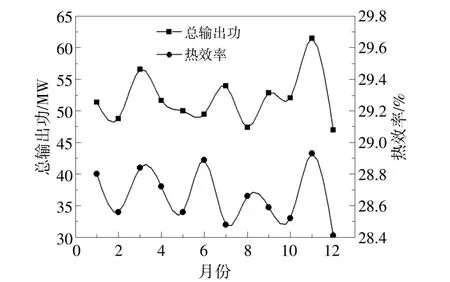

垃圾焚燒發電廠的總輸出功和熱效率隨月份(垃圾組分)的變化如圖3所示。由圖3可知,當垃圾組分變化時,總輸出功與熱效率均出現波動趨勢,原因在于垃圾組分變化會引起焚燒煙氣組成發生變化,而煙氣的熱力性參數與其組成相關,導致排出煙氣帶走的熱量出現波動。當進爐垃圾的熱值較低時,系統內循環蒸汽流量也會隨之變化,導致蒸汽做功隨之改變,同時熱效率是蒸汽做功與垃圾輸出熱量的比值,因此熱效率可能會產生高值。在6月,總輸出功為較低值49.47 MW,熱效率卻高達28.89%,因為此時蒸汽做功與垃圾輸出熱量均處于低值,其比值熱效率能夠達到較高值。在垃圾熱值最高的11月,總輸出功最大(61.45 MW),熱效率也達到最高值28.93%;在垃圾熱值最低的8月,總輸出功為47.35 MW,熱效率為28.66%,12月的垃圾熱值比8月稍高,但總輸出功(46.94 MW)與熱效率(28.42%)均為最低值。

圖3 總輸出功與熱效率隨月份的變化Fig.3 Monthly variation of the total output power and the thermal efficiency

2.3 蒸汽流量變化分析

在垃圾焚燒發電廠實際運行過程中,主蒸汽流量會在一定范圍內波動,從而造成汽輪機相對內效率的變化,最終引起汽輪機組整機出力以及熱效率的變化。以該垃圾發電廠的汽輪機組為例,對單臺汽輪機進行分析,在三股抽汽中,一次抽汽用于預熱焚燒爐一次風,二次抽汽以及三次抽汽用于給水回熱。依據3個抽汽口將汽輪機共分為1,2,3,4號4個級組,每個級組在額定工況下的相對內效率可由實際數據計算得出,分別為92.7%,93.9%,70.1%和89.0%。

以此為基準,計算變蒸汽流量情況下的各級組相對內效率變化值,進而得到各級組在變蒸汽流量情況下的出力情況。具體計算方法:依據汽輪機原理,通過式(7)將主蒸汽流量變化轉化為主蒸汽壓力的相對變化。

式中:p'o和po分別為變工況和額定工況下的主蒸汽壓力,MPa;ΔDo=D'o-Do為蒸汽流量變動值,kg/s;D'o和Do分別為變工況和額定工況下的主蒸汽流量,kg/s。

依據文獻[12]給出的解析算法,對各級組的相對內效率變化進行試算,并驗證其準確性,將計算得到的相對內效率重新輸入模型,即可計算得到熱力系統在變工況下的性能參數。

具體計算過程:依據式(8)[13],推導出相對內效率變化的計算式[式(9),(10)],假定一個內效率相對變化值,代入式(9)計算得到相應的發電功率相對變化值,代入式(10)計算得到相對內效率變化試算值,將試算值與假定值進行比較,若二者接近則認為試算成功,并進行后續熱力性能參數計算。

式中:Nei和N'ei分別為額定工況和變工況下的發電功率,kW;Tom和Tks分別為平均吸熱溫度和排汽溫度,K;ηoi,ηm和ηg分別為相對內效率,機械效率和發電效率,%;Qo和Q'o分別為額定工況和變工況下的吸熱量,kJ;Δs為蒸汽的熵增,kJ/(kg·K);Δηoi為相對內效率變化,%;ΔTom和ΔTks分別為平均吸熱溫度和排汽溫度變化,K。

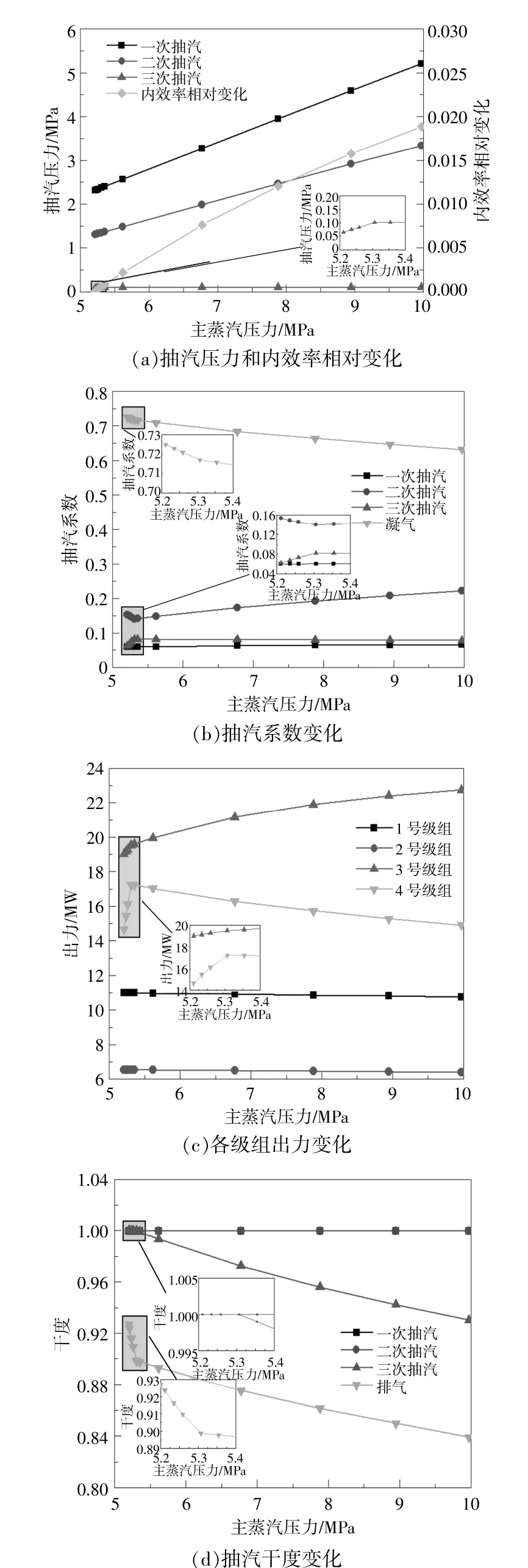

在保持輸入垃圾流量為10.7 kg/s的情況下,依據滑壓運行原理,鍋爐產汽溫度為723.15 K,相應的各抽汽口溫度維持不變。改變主蒸汽流量會影響主蒸汽壓力以及各級抽汽壓力,在變工況條件下主蒸汽壓力一般不超過額定壓力的兩倍,主蒸汽流量的變化受到限制。在本計算中,主蒸汽流量從69.05 kg/s增加到71.18 kg/s,主蒸汽壓力從額定的5.2 MPa增加到9.97 MPa。系統熱力性能參數隨主蒸汽壓力的變化如圖4所示。

圖4 系統熱力性能參數隨主蒸汽壓力的變化Fig.4 Variation of systematic thermal parameters with change of main steam pressure

從圖4(a)可以看出,一次抽汽與二次抽汽壓力均隨主蒸汽壓力的增大而呈線性增長,三次抽汽壓力呈現出先增加后保持不變的趨勢。這主要是因為當主蒸汽壓力超過5.3 MPa時,三次抽汽已處于濕飽和蒸汽狀態,繼續增大主蒸汽壓力只會影響三次抽汽的干度。當主蒸汽壓力從5.2 MPa增加到10 MPa時,內效率相對變化逐漸增加到0.02。

從圖4(b)可以看出:隨著主蒸汽壓力的增大,一次抽汽系數基本保持不變;當主蒸汽壓力為5.2~5.3 MPa時,二次抽汽系數逐漸下降;當主蒸汽壓力超過5.3 MPa時,二次抽汽系數逐漸上升;當主蒸汽壓力為5.2~5.3 MPa時,三次抽汽系數逐漸上升,而后保持穩定;凝氣系數隨著主蒸汽壓力的增大而逐漸下降。

從圖4(c)可以看出,1號和2號級組出力維持穩定,3號級組出力逐漸上升,4號級組出力先快速上升后緩慢下降,在主蒸汽壓力為5.3 MPa時達到峰值。這是由于:1號級組的焓差變化和流量變化較小,而2號級組的焓差很小,雖然抽汽系數有較大變化,但對出力的影響很小;當主蒸汽壓力為5.2~5.3 MPa時,三次抽汽處于過熱蒸汽區,其焓值受壓力變化影響較大,導致3號級組出力上升較快,當主蒸汽壓力超過5.3 MPa時,三次抽汽處于飽和濕蒸汽區,隨著主蒸汽壓力的增加,其干度逐漸下降,3號級組焓差逐漸增大導致出力逐漸增加;排汽的干度持續下降導致4號級組在凝氣系數下降時仍保持出力增加趨勢,當主蒸汽壓力超過5.3 MPa時,三次抽汽與排汽的焓值均隨著主蒸汽壓力的增大而下降,其焓差變化幅度不明顯,但由于凝氣系數降低,會導致4號級組出力持續下降。

從圖4(d)可以看出:一次和二次抽汽的干度始終為1;當主蒸汽壓力為5.2~5.3 MPa時,三次抽汽為過熱蒸汽,干度保持為1;當主蒸汽壓力超過5.3 MPa時,三次抽汽進入濕飽和蒸汽區,隨著主蒸汽壓力的增大,其干度呈線性下降趨勢;當主蒸汽壓力為5.2~5.3 MPa時,排汽干度呈現出迅速下降的趨勢,而當主蒸汽壓力超過5.3 MPa時,其下降趨勢放緩。這主要是由于過熱蒸汽區蒸汽的熵值下降幅度遠高于飽和蒸汽區,在級組相對內效率變化不大的條件下,排汽的熵值下降幅度受三次抽汽口狀態從過熱蒸汽向濕飽和蒸汽過渡的影響而呈現出先快速下降后緩慢下降的趨勢,進而引起干度變化。

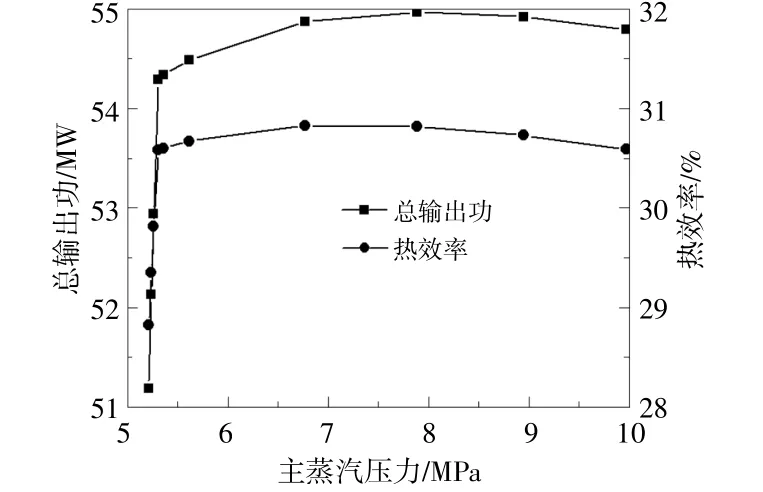

圖5為垃圾焚燒發電系統的總輸出功與熱效率隨主蒸汽壓力的變化情況。由圖5可知,總輸出功與熱效率隨主蒸汽壓力變化的趨勢相同。當主蒸汽壓力為5.2~5.3 MPa時,總輸出功與熱效率顯著上升;當主蒸汽壓力為5.3~7.9 MPa時,總輸出功與熱效率上升的趨勢逐漸趨于平緩;當主蒸汽壓力為7.0 MPa(蒸汽流量為69.71 kg/s)時,系統熱效率有最高值30.83%,當主蒸汽壓力為7.9 MPa(蒸汽流量為70.2 kg/s)時,總輸出功有最高值54.97 MW;當主蒸汽壓力超過7.9 MPa時,熱效率開始下降,總輸出功基本維持在54.9 MW。這是因為各級組出力受主蒸汽壓力變化的影響較大,當主蒸汽壓力超過7.9 MPa時,排汽干度降低,汽輪機相對內效率下降導致熱效率下降。

圖5 總輸出功與熱效率隨主蒸汽壓力的變化Fig.5 Variation of the total output power and the thermal efficiency with changes of the main steam pressure

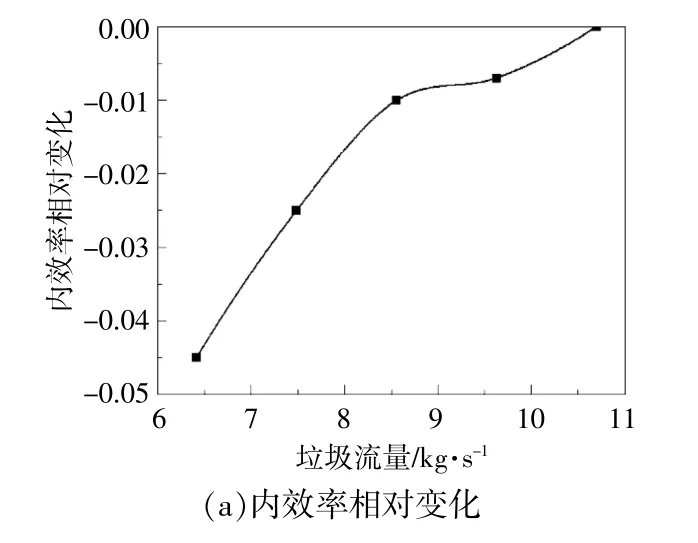

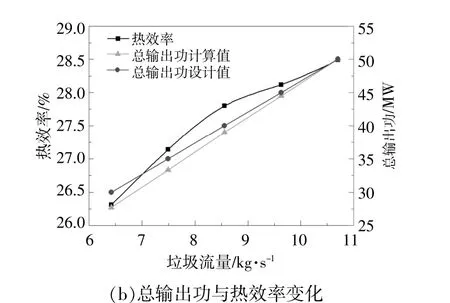

2.4 垃圾流量變化分析

對于垃圾焚燒發電廠,進爐垃圾量會隨著每日進廠垃圾量而產生波動,一般來說進爐垃圾量的波動量不超過20%。本文以額定工況下的垃圾流量(10.7 kg/s)為基準,依次降低垃圾流量到60%,研究垃圾焚燒發電廠在不同垃圾流量下的熱力性能變化規律,結果如圖6所示。

圖6 系統熱力性能隨垃圾流量的變化Fig.6 Variation of thermal performance of the plant with changes of the waste flow rate

從圖6(a)可以看出,當垃圾流量從10.7 kg/s逐漸減小到6.42 kg/s時,汽輪機相對內效率呈現出逐漸下降的趨勢,當垃圾流量減小到6.42 kg/s時,內效率相對變化有一個最低點-0.045,此時相對內效率最低,對應的機組熱效率也處于低值。

為了更好地研究垃圾流量變化對垃圾焚燒發電廠實際運行過程的影響,引入總輸出功設計值和計算值進行比較分析,其中設計值是假設垃圾流量變化對汽輪機組內效率無影響情況下的值,計算值為考慮垃圾流量變化對汽輪機組內效率影響情況下的值。由圖6(b)可知:汽輪機組總輸出功與垃圾流量基本維持線性關系,同時垃圾流量越大,總輸出功計算值與設計值的相對偏差越小;當垃圾流量為6.42 kg/s時,總輸出功計算值與設計值的相對偏差最大(8.7%),這里的相對偏差來源于相對內效率的變化。因此,垃圾流量越小,機組偏離額定工況越遠,其做功能力越差。從圖6(b)還可以看出,當垃圾流量由6.42 kg/s逐漸增加到10.7 kg/s時,系統熱效率由26.31%逐漸增加到28.49%,即垃圾流量越小,系統熱效率越低,做功能力越差。因此,為了保證發電系統具有的最高熱效率,應該讓機組在額定工況下運行。

3 結論

本文結合垃圾特性,以上海某垃圾焚燒發電廠為例,利用Dulong公式以及能量分析相關熱力學公式分析了垃圾焚燒發電廠在額定工況和變工況條件下熱力學性能,得到如下結論。

①垃圾組分直接影響進爐垃圾熱值,為維持焚燒爐以及換熱器正常工作,需要依據電負荷適當調整垃圾量,在保證總輸出功的同時提高系統安全性和穩定性。垃圾中的C含量越高,垃圾的熱值就越高,11月垃圾的C含量高達30.23%,此時系統總輸出功(61.45 MW)和熱效率(28.93%)均達到最高值;8月垃圾的C含量最低,僅為24.91%,此時系統總輸出功也最低,僅為47.35 MW。

②蒸汽流量變化會影響汽輪機組的相對內效率,進而影響熱力系統的總輸出功以及熱效率。在額定垃圾流量下,蒸汽流量在一定范圍內增大可以提高系統熱效率和總輸出功。當主蒸汽壓力為7.0 MPa(蒸汽流量為69.71 kg/s)時,系統熱效率有最高值30.83%;當主蒸汽壓力為7.9 MPa(蒸汽流量為70.2 kg/s)時,總輸出功有最高值54.97 MW;蒸汽流量繼續增大則會導致排汽干度下降,汽輪機相對內效率降低,總輸出功和熱效率呈現下降趨勢。

③垃圾流量越小,即偏離額定工況越遠,機組的相對內效率變化越大,垃圾焚燒發電廠的總輸出功偏離設計值越遠,熱效率也越低。當垃圾流量為額定工況下的60%時,總輸出功計算值與設計值的相對偏差最大(8.7%),應盡量讓垃圾流量維持在額定工況,以獲得機組最高熱效率。