車削高溫合金GH4169表面粗糙度及殘余應(yīng)力優(yōu)化分析

孔憲俊,胡光,趙明,劉娜,侯寧,王明海

(1.沈陽航空航天大學(xué)機(jī)電工程學(xué)院,遼寧沈陽 110136;2.中國航發(fā)沈陽黎明航空發(fā)動(dòng)機(jī)有限責(zé)任公司,遼寧沈陽 110136)

0 前言

高溫合金GH4169(國外牌號(hào)為 Inconel 718)具有卓越的綜合性能和良好的可靠性,在溫度超過650 ℃時(shí)仍能保證較高的疲勞強(qiáng)度、抗氧化性和斷裂強(qiáng)度;溫度在1 000 ℃時(shí)的強(qiáng)度仍可以滿足使用要求。因以上優(yōu)點(diǎn),高溫合金GH4169成為航空發(fā)動(dòng)機(jī)用高溫合金的國際標(biāo)準(zhǔn)材料。

目前國內(nèi)外學(xué)者對(duì)高溫合金的研究是通過試驗(yàn)和仿真同步進(jìn)行的。武導(dǎo)俠等[1]研究了進(jìn)給量對(duì)高溫合金疲勞壽命的影響,得出當(dāng)f=0.13 mm/r 時(shí),試件的疲勞特性最好。李福稼等[2]用 BP 神經(jīng)網(wǎng)絡(luò)預(yù)測(cè)方法建立了高溫合金表面粗糙度經(jīng)驗(yàn)?zāi)P停瑸楦邷睾辖疖囅骷庸ぬ峁┮欢▍⒖肌ZUGWU等[3]研究了3種不同的硬質(zhì)合金刀具對(duì)高溫合金表面粗糙度的影響,發(fā)現(xiàn)單涂層(TiN)刀具的效果最好。姚倡鋒等[4]研究了GH4169合金車削過程中的殘余應(yīng)力場,發(fā)現(xiàn)刀具磨損致使表面圓周和進(jìn)給方向的殘余拉應(yīng)力峰值和表層殘余壓應(yīng)力峰值均增大。CHOUDHURY和EL-BARADIE[5]研究了刀具涂層對(duì)高溫合金切削的影響,發(fā)現(xiàn)使用涂層刀具時(shí),即使切削深度較大,也可以使加工表面粗糙度減小,而未涂層刀具則產(chǎn)生相反的效果。

目前針對(duì)于高溫合金表面粗糙度和殘余應(yīng)力的研究主要集中在刀具對(duì)工件表面質(zhì)量的影響[6-7],而對(duì)車削參數(shù)的研究較少[8]。由航空航天發(fā)動(dòng)機(jī)零部件的質(zhì)量故障研究可知,其疲勞破壞大部分在零件的加工表面層附近。因此,研究已加工表面的表面粗糙度和殘余應(yīng)力具有十分重大的意義。本文作者以高溫合金GH4169為研究對(duì)象,研究切削參數(shù)與已加工表面的表面粗糙度和表面形貌的關(guān)系,并通過有限元仿真軟件ABAQUS研究不同切削參數(shù)對(duì)殘余應(yīng)力的影響,從而實(shí)現(xiàn)對(duì)車削加工GH4169參數(shù)的優(yōu)化。

1 試驗(yàn)條件和方案

試件取φ33.4 mm×50 mm的GH4169棒料,化學(xué)成分如表1所示。采用某機(jī)床廠生產(chǎn)的CAK4085nj數(shù)控機(jī)床(見圖1)進(jìn)行數(shù)控加工,刀片為山特維克的VBMT160408牌號(hào)涂層硬質(zhì)合金刀片,刀具幾何角度如表2所示。刀桿型號(hào)為SVJBR1616-H16。

已加工表面粗糙度采用TR240表面粗糙度儀(見圖1)進(jìn)行測(cè)量,為使試驗(yàn)結(jié)果更加準(zhǔn)確,在清洗已加工表面的油污后,在工件外圓表面沿進(jìn)給方向分別在工件表面相鄰等距位置處測(cè)量5次,去掉最小值和最大值,結(jié)果取剩余3組數(shù)據(jù)的平均值。采用VHX-J250超景深三維立體顯微鏡對(duì)加工完的表面進(jìn)行拍攝,在加工表面均勻選取至少3個(gè)位置以上進(jìn)行表面微觀形貌的測(cè)量,分別拍攝200倍和500倍下加工表面形貌并記錄缺陷,特殊位置可以適當(dāng)調(diào)整至更高倍數(shù)。

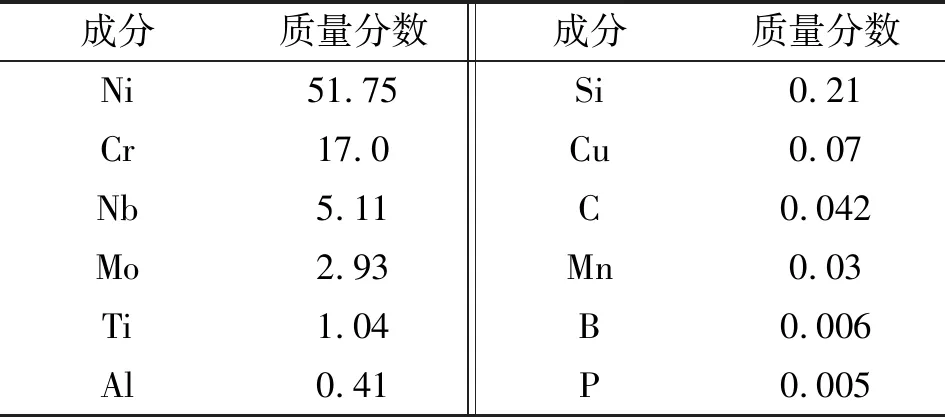

表1 GH4169 的化學(xué)成分 單位:%

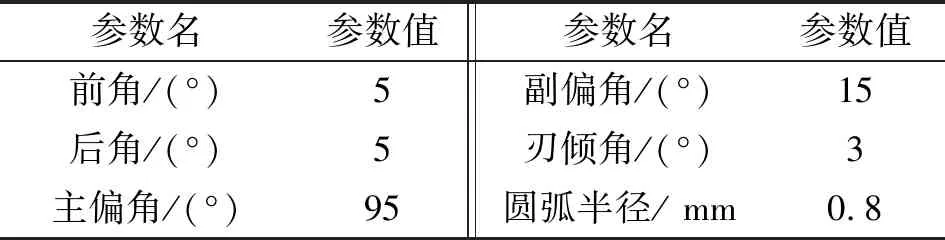

表2 車削試驗(yàn)刀具(VBMT160408)幾何參數(shù)

文中每個(gè)切削參數(shù)選擇4個(gè)水平,構(gòu)造正交試驗(yàn)表如表3所示,共開展16組車削試驗(yàn),每組參數(shù)下走刀長度為8 mm。

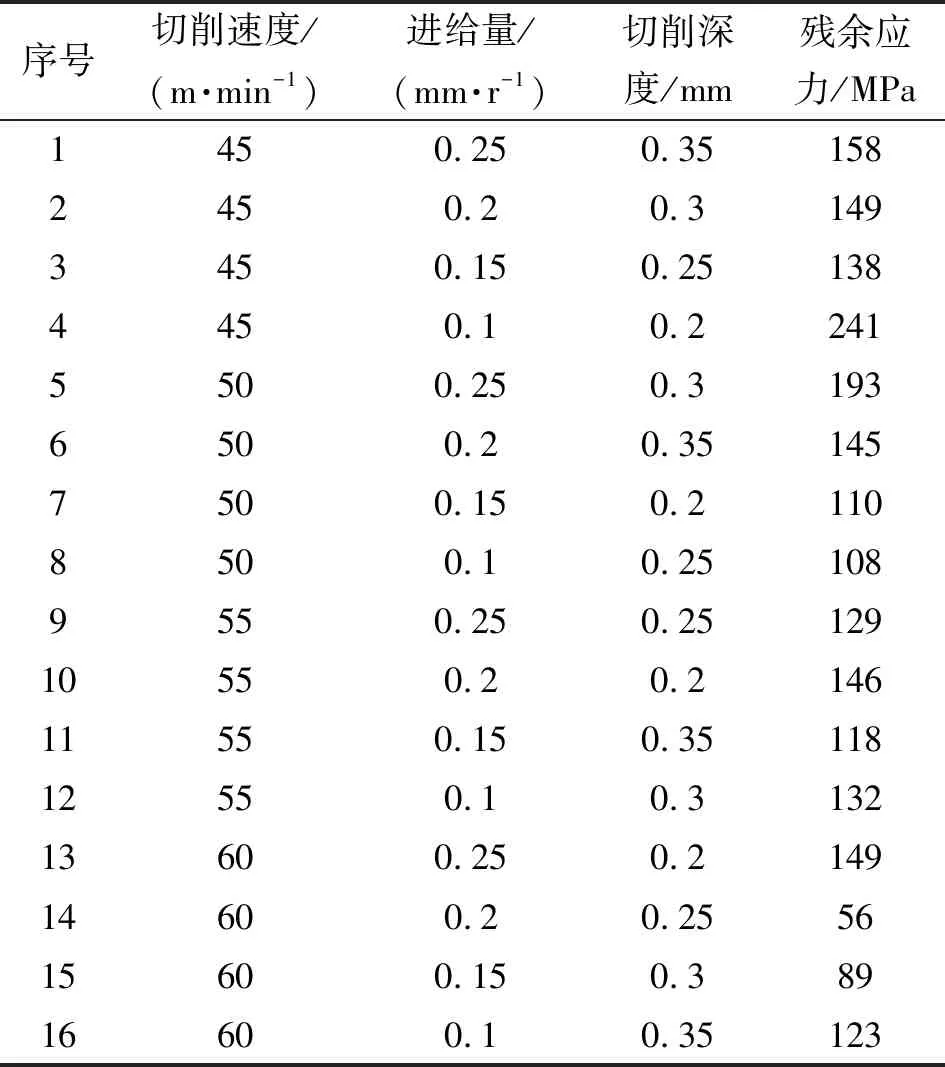

表3 試驗(yàn)水平及因素

2 試驗(yàn)結(jié)果分析

2.1 表面粗糙度分析

表4所示為表面粗糙度試驗(yàn)結(jié)果,采用極差法分析結(jié)果(見表5)研究切削參數(shù)對(duì)表面粗糙度影響的主次順序。

由圖2可知:切削速度為45~60 m/min時(shí),表面粗糙度隨切削速度的增加先減小后增大;當(dāng)切削速度較低為45 m/min時(shí),積屑瘤易在刀具的前刀面形成,使試件的已加工表面粗糙度加大;隨切削速度不斷提高,積屑瘤逐漸減少,切削溫度的升高使材料軟化,切削力降低,切削振顫現(xiàn)象減少,粗糙度逐漸降低;當(dāng)切削速度達(dá)到60 m/min時(shí),較高的切削速度使切屑不易排除,對(duì)加工表面造成刮傷,較高的切削溫度增加了刀具的磨損,部分切屑融化,粘結(jié)在已加工表面,造成表面粗糙度升高[9]。

表5 表面粗糙度極差分析結(jié)果

由圖3可知:進(jìn)給量為0.1~0.25 mm/r時(shí),進(jìn)給量與表面粗糙度呈正相關(guān)。這是因?yàn)檩^大的進(jìn)給量使切削厚度增加,切削力增大,而且切屑厚度增加,切屑不易排除,導(dǎo)致了切屑變形劇烈,切削振顫現(xiàn)象明顯。

由圖4可知:切削深度從0.2 mm增加到0.35 mm,表面粗糙度從1.373 μm增加到1.681 μm,略微升高。這是因?yàn)榍邢髅娣e隨切削深度的增加而增大,刀具與切屑相互擠壓的現(xiàn)象越劇烈,但是這種現(xiàn)象隨切削深度的增加變化不明顯,所以造成了表面粗糙度略微升高。

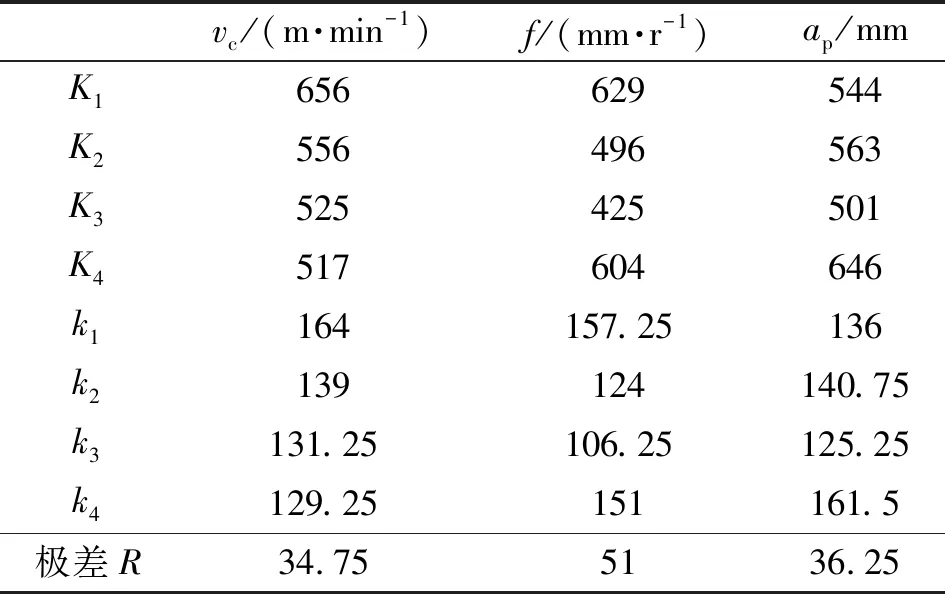

表面粗糙度極差分析結(jié)果如表5所示,表中K表示在每個(gè)因素下對(duì)應(yīng)水平的試驗(yàn)結(jié)果的和,k表示該水平下試驗(yàn)結(jié)果的平均值。由表5可知:各切削用量對(duì)表面粗糙度影響程度由大到小依次為進(jìn)給量、切削速度、切削深度。因此,在實(shí)際加工中不宜采用較大的進(jìn)給量,但是在一定范圍內(nèi)切削深度并不是影響表面粗糙度的重要因素,這對(duì)提高高溫合金切削加工效率非常有利。

2.2 車削表面形貌分析

不同進(jìn)給量下表面形貌如圖5所示。根據(jù)粗糙度極差分析知切削加工參數(shù)中,對(duì)于表面形貌、表面粗糙度影響最大的因素是進(jìn)給量,從圖5中可以清楚地看出車刀沿切削運(yùn)動(dòng)方向的痕跡清晰均勻,這是由車刀的硬質(zhì)點(diǎn)對(duì)加工表面的耕犁造成的,車刀表面的磨損溝槽也造成了已加工表面的溝槽,溝槽之間的距離是每轉(zhuǎn)進(jìn)給量,但因?yàn)檫M(jìn)給量不同,導(dǎo)致表面形貌中溝槽距離不同。圖5中進(jìn)給量f=0.25 mm/r時(shí)的加工表面走刀痕跡最為稀疏,溝槽距離最大,進(jìn)給量為0.2、0.15、0.1 mm/r的走刀痕跡逐漸緊湊,溝槽距離逐漸減小。因此可見,進(jìn)給量對(duì)于表面形貌的影響非常大。

鎳基高溫合金GH4169材料極具黏性,在切削加工過程中已加工表面易產(chǎn)生切削刃切屑測(cè)流和黏屑,如圖6所示,在第14組試驗(yàn)中表面存在黏屑,這是因?yàn)樵摻M切削速度為60 m/min,切削速度較大導(dǎo)致了切削溫度較高,刀具磨損嚴(yán)重,切屑測(cè)流現(xiàn)象嚴(yán)重,使已加工表面有切屑粘附。第15組試驗(yàn)中,表面出現(xiàn)切屑測(cè)流造成的劃痕。

3 殘余應(yīng)力分析

文中所研究的殘余應(yīng)力為工件表面沿進(jìn)給方向的殘余應(yīng)力,如圖7所示為借助有限元仿真軟件ABAQUS得到的應(yīng)力分布云圖。此次仿真研究主要分析切削參數(shù)對(duì)殘余應(yīng)力的影響,仿真結(jié)果如表6所示。

由圖8可知:切削速度與殘余應(yīng)力呈負(fù)相關(guān)。在車削過程中,殘余應(yīng)力的產(chǎn)生是復(fù)雜的,刀具對(duì)工件的機(jī)械應(yīng)力為壓應(yīng)力的是負(fù)值,而切削熱產(chǎn)生的熱應(yīng)力為拉應(yīng)力是正值,所以殘余應(yīng)力受由切削區(qū)力-熱耦合的影響[10-12]。切削速度在45 m/min時(shí),由于切削速度較低,材料的去除率小,切削熱未隨切屑流失,隨切削速度的提高,試件表面大部分的熱量隨著切屑流失,傳遞到工件表面的熱量減少,機(jī)械應(yīng)力產(chǎn)生的壓應(yīng)力占主導(dǎo)地位,軸向殘余應(yīng)力相應(yīng)減小。

表6 不同切削參數(shù)下進(jìn)給方向殘余應(yīng)力

由圖9和圖10可知:殘余應(yīng)力隨著進(jìn)給量和切削深度的增加先減小后增大。這是由于進(jìn)給量在0.1~0.15 mm/r時(shí),切削熱引起的拉應(yīng)力相比于機(jī)械力引起的壓應(yīng)力較小,所以軸向殘余應(yīng)力減小;隨著進(jìn)給量的增加,切屑不易排除,導(dǎo)致切屑變形劇烈,刀具與切屑相互擠壓使切削溫度不斷提高,此時(shí)熱應(yīng)力產(chǎn)生的拉應(yīng)力提高,殘余應(yīng)力提高。由于在車削過程中會(huì)產(chǎn)生硬化層,當(dāng)切削深度小于硬化層深度時(shí)會(huì)使切削力增大,機(jī)械力引起的壓殘余應(yīng)力也相對(duì)增加,使表面殘余應(yīng)力減小,當(dāng)切削深度進(jìn)一步加深時(shí),切削熱產(chǎn)生的拉應(yīng)力占主導(dǎo)地位,殘余應(yīng)力增加。

由表7所示的正交分析結(jié)果可知:進(jìn)給量是殘余應(yīng)力最主要的影響因素,切削深度次之,切削速度的影響最小。所以在實(shí)際加工過程中,進(jìn)給量是優(yōu)先考慮的因素。

表7 殘余應(yīng)力正交分析結(jié)果

4 結(jié)論

本文作者采用正交試驗(yàn)法,對(duì)高溫合金表面粗糙度和殘余應(yīng)力展開研究,主要結(jié)論如下:

(1)影響表面粗糙度的主次因素依次為進(jìn)給量、切削速度、切削深度;表面粗糙度與進(jìn)給量呈正相關(guān),溝槽之間的距離是每轉(zhuǎn)的進(jìn)給量;當(dāng)切削速度由45 m/min增大到60 m/min時(shí),已加工表面粗糙度從1.603 μm減小到1.257 μm后增大到1.832 μm;表面粗糙度隨切削深度的增加變化不明顯,切削深度對(duì)表面粗糙度的影響最小;在試驗(yàn)的參數(shù)范圍內(nèi),參數(shù)為vc=55 m/min、f=0.1 mm/r、ap=0.3 mm時(shí),表面粗糙度最小;

(2)影響殘余應(yīng)力的主次因素依次為進(jìn)給量、切削深度、切削速度;加工表面殘余應(yīng)力與切削速度呈負(fù)相關(guān);隨著進(jìn)給量和切削深度的增加,殘余應(yīng)力先減小再增大;在試驗(yàn)的參數(shù)范圍內(nèi),切削參數(shù)為vc=60 m/min、f=0.2 mm/r、ap=0.25 mm時(shí),殘余應(yīng)力最優(yōu)。