飛機蒙皮鏡像加工變形迭代預測方法

吳子騰,張立強, 楊青平,鐘柳春

(1.上海工程技術大學機械與汽車工程學院,上海 201620;2.成都永峰科技有限公司,四川成都 610511;3.上海拓璞數控科技股份有限公司,上海 200241)

0 前言

飛機蒙皮是一種典型的難加工航空零部件,它的大尺寸和弱剛性是飛機蒙皮加工中最大的難題。傳統的化銑加工精度和效率低、工藝復雜、表面一致性差、資源浪費、環境污染嚴重。鏡像銑作為一種新的綠色環保高效的機械加工技術應運而生[1]。相對傳統的銑削技術,它通過隨動的支撐側對蒙皮進行支撐,增加了飛機蒙皮的局部剛度,減小了加工變形。但是鏡像銑對蒙皮的支撐是面對點的支撐,并且蒙皮的厚度非常小,在恒定的支撐力作用下,仍會產生加工變形。切削力與加工變形之間存在著復雜的耦合關系,變形量難以確定,傳統的有限元仿真方法難以處理這種復雜的耦合關系而進行精確預測,如何精確預測蒙皮加工變形量是進一步抑制加工變形、減小加工誤差的關鍵。因此對飛機蒙皮鏡像加工變形預測方法的研究具有較為深刻的意義。

切削力引起的刀具、零件變形,必然導致零件的實際加工表面與理論值之間存在較大偏差,需要通過建立準確的切削力模型,揭示工件和刀具的加工變形規律[2]。LI和ZHANG[3]建立了三通插齒刀槽銑切削力模型,采用數值方法求解控制銑削系統動力學的微分方程。李淑娟[4]采用經典微元法對球頭銑刀銑削力進行建模。蔡永林和鞠楠[5]針對自由曲面類零件加工過程中的切削力預測問題,建立了球頭刀的切削力模型。李忠群和劉強[6]通過對R刀幾何外形分析,獲得R刀的動態切削力模型。劉強和李忠群[7]還系統而全面地介紹了圓柱銑刀、通用銑刀等刀具的建模方法。

在工件加工變形預測方面,國內外學者做了大量的研究。RATCHEV等[8]提出了低剛度零件加工中的由變形引起的表面誤差預測方法。萬敏和張衛紅[9]提出了基于三維非規則網格的刀具/工件變形的耦合迭代格式以及恒定網格下材料去除效應的變剛度處理方法。KANG和WANG[10]提出了一種考慮切屑的薄壁工件周銑誤差預測的2種有效迭代算法。CHEN等[11]提出一種薄壁零件側銑誤差預測的迭代算法,建立了基于力-變形耦合關系的加工誤差預測模型。GE等[12]針對薄壁件提出了一種基于剛度矩陣的快速變形計算方法。WANG和SI[13]提出一種有效的刀具-工件嚙合提取方法,并建立了加工變形計算迭代方案。李洲龍[14]通過在各切削步將各微元切削力映射在工件網格單元節點上,然后通過求解靜力學方程得到工件加工過程中的受力變形量。

現有的薄壁件加工變形預測方法多數是針對傳統機床展開的,對飛機蒙皮鏡像加工變形預測方法研究極少,并且對鏡像銑定制銑刀沒有相應的切削力模型。為了解決上述2個問題,本文作者在前人通用刀具切削力建模基礎上進行改進,建立了鏡像銑定制刀具的切削力模型,并提出了一種飛機蒙皮鏡像加工變形迭代預測方法,該方法提高了飛機蒙皮鏡像加工變形預測的準確性。

1 切削力模型建立

蒙皮鏡像加工變形預測方法,需要建立在切削力模型已知的基礎上。飛機蒙皮鏡像銑使用圖1所示的定制的PCD直槽圓柱銑刀,建立該銑刀的切削力模型。

1.1 飛機蒙皮鏡像銑銑刀切削力模型

鏡像銑銑刀刃數N=2,直徑D=20 mm,刃長h=25 mm,圓角R=3 mm,螺旋角β=0,其他參數如圖1所示,Rr=7 mm,Rz=R=3 mm。

在蒙皮加工中,切削深度多為0.5 mm和1 mm,最多也不會超過刀具圓角3 mm,所以加工中刀具圓角參與切削,文中只對刀具R角部分進行切削力建模。將切削刃離散成若干微小單元,在第j切削刃上縱向高度為z的離散點P處受到的微元切向力為dFt、微元徑向力為dFr、微元軸向力為dFa。計算出每個微元的切削力,求其合力,即可得到銑刀瞬時切削力。根據文獻[6-7]可得點P受到的微元力:

(1)

其中:Ktc、Krc、Kac分別為切向、徑向、軸向剪切力系數;Kte、Kre、Kae為刃口力系數;h(φj,z)為瞬時切削厚度;db為瞬時微元切寬;ds為切削刃微元接觸長度;τjz為嚙合判別系數,如圖2所示。

h(φj,z)=ftsinφjsinα

(2)

其中:ft為進給量。由于鏡像銑刀的螺旋角β=0,滯后角φ(z)=0,齒間角φp=π。所以點P的徑向接觸角φj=φ+(j-1)φp,φ為參考接觸角。軸向接觸角α=arccos[(R-z)/R]。

瞬時微元切寬:

db=dz/sinα

(3)

切削刃微元接觸長度:

(4)

工件嚙合才會產生切削力,嚙合判別系數:

(5)

其中:φen、φex分別為刀具的切入角和切出角;zup、zlow分別為切削刃參與切削部分軸向積分的上下限。

將微元切削力投影到笛卡爾坐標系中,通過旋轉矩陣進行坐標變換可得X、Y、Z三方向的分力:

(6)

(7)

X、Y、Z方向的平均切削力:

(8)

文中是通過槽銑試驗對蒙皮切削變形分析預測,切入角φen=0,切出角φex=π,刀具齒數N=2。將此系數代入上式進行簡化計算可得平均銑削力模型為

(9)

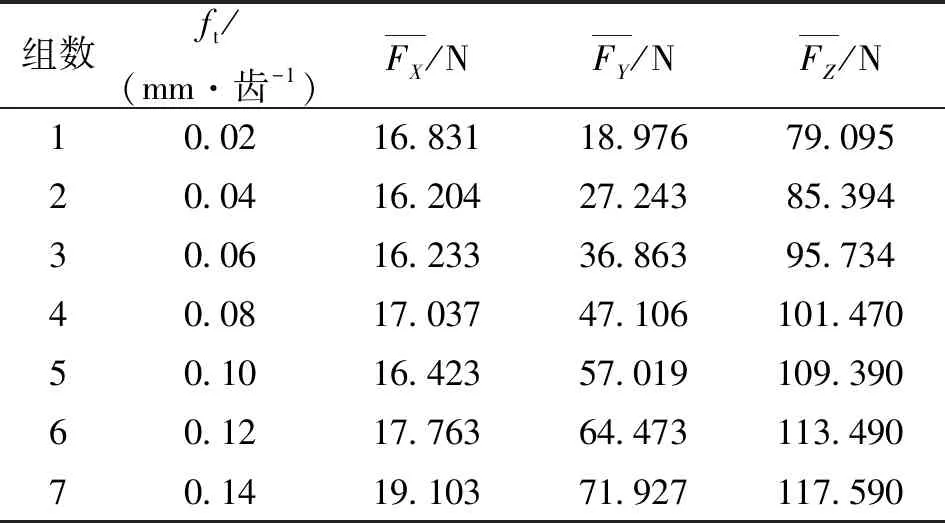

1.2 切削力系數標定試驗

在上述銑削力理論模型的支持下, 針對航空7050鋁合金和鏡像銑定制銑刀采用KISTLER 9272測力儀進行了銑削力系數標定試驗,所用機床為上海拓璞數控科技股份有限公司C100P立臥轉換數控銑床,如圖3所示,銑削力系數標定試驗參數見表1。此次試驗采用了同一參數重復做3組, 然后進行取平均等方法進行處理, 以盡量減小誤差的影響。

表1 銑削力系數標定試驗參數

經過數據處理后,X、Y、Z方向的平均力如表2所示。圖4所示為平均力一元回歸法擬合結果。

表2 切削力系數標定試驗結果

計算出鏡像銑銑刀的切削力系數:

Krc=36.14 N/mm2Kre=24.57 N/mm

Ktc=905.25 N/mm2Kte=15.74 N/mm

Kac=519.86 N/mm2Kae=73.83 N/mm

(10)

2 飛機蒙皮鏡像加工變形預測方法

2.1 鏡像銑原理簡介

圖5所示為飛機蒙皮鏡像銑裝備,左側為銑削側,右側為支撐側。鏡像銑通過四周的夾爪將飛機蒙皮裝夾在鏡像銑上,由圖6所示的6個浮動支撐通過恒定的氣壓對蒙皮提供恒定的支撐力和緩沖減震效果,在6個支撐頭內形成一個小的局部剛度區域,增加薄壁零件的局部剛度,減小工件變形。支撐側通過射流式耦合劑噴涂的方式,對薄壁件刀具切削位置進行薄壁件壁厚實時測量,并通過4個電渦流傳感器保持支撐頭與工件的垂直度以及0.5 mm的距離,保證測厚和支撐的穩定。

2.2 加工變形的產生

由于支撐力是恒定有限的,而且與刀具重合的位置為6個浮動支撐形成的面的中點,然而在這塊局部剛度區域內產生的加工變形是無法通過支撐力控制的,因此在切削力的作用下,飛機蒙皮仍會發生較小變形,如圖7所示,其中f(ar)為工件變形量。那么預測出該變形的大小是進一步控制加工變形、減小加工誤差的關鍵。

2.3 加工變形的預測方法介紹

飛機蒙皮加工變形主要由垂直于工件方向的切削力導致,金屬在切削過程中會產生周期性變化的切削力,因此理論上,切削變形也是周期變化的。切削力變化周期TF為

TF=60/(nN)

(11)

其中:n為機床轉速;N為刀具齒數。鏡像銑進行蒙皮加工轉速通常為8 000 r/min,鏡像銑刀具為2刃,因此切削力變化周期為3.75 ms,即每秒切削力產生266個以上的變化周期。一個切削位置存在多個切削力周期,而彈性變形不可能根據切削力周期進行如此快的時變。并且最終通過超聲波測厚儀測得的工件壁厚為檢測區域的平均值,無法識別這種時變性,故變形預測不宜使用實時切削力進行預測,而通過相對穩定的平均力進行變形預測是合理的。文中將采用Z軸方向的平均力,對飛機蒙皮鏡像加工變形進行預測。在飛機蒙皮加工中,采用端銑的方式,且鏡像銑定制刀具剛性遠大于蒙皮的剛性,因此在預測時不考慮刀具變形。

蒙皮受切削力產生切削變形,變形量隨著切削力的變化而變化,切削力的大小受切削深度的影響,而實際切削深度是根據工件變形量確定的,因此實際切深與加工變形之間存在著復雜的耦合關系。

ar=at-f(ar)

(12)

其中:ar為實際切削深度;at為理論切削深度;f(ar)為工件變形量。

實際切深和變形量之間的復雜耦合關系,需通過迭代方法進行逼近計算:

ar,i+1=at-f(ar,i)

(13)

其中:ar,i+1為第i+1次有限元計算的切削深度;f(ar,i)為第i次計算出的工件變形量,令第一次計算切深ar,1=at。根據圖8所示變形值預測流程進行循環迭代預測加工變形量,直至滿足條件|f(ar,i)-f(ar,i-1)|/f(ar,i)<1%。

由于飛機蒙皮受切削力會產生切削變形,導致實際切削深度ar小于理論切削深度at,所以通過ar,1計算出的切削力大于實際切削力,因此通過有限元計算出的變形量f(ar,1)也大于實際變形量f(ar)。用理論切削深度減第一次變形量作為第二次計算切削深度:

ar,2=at-f(ar,1)

(14)

與公式(12)對比,其中理論切深at是恒定不變的,f(ar,1)>f(ar),故ar,2

3 蒙皮鏡像加工變形仿真預測

通過NX12.0對飛機蒙皮、刀具及浮動支撐等建立幾何模型,如圖10所示。試驗件為長1 000 mm、寬1 200 mm、厚3 mm、直徑1 800 mm的單曲板。對該蒙皮在圖10所示位置進行槽銑試驗,轉速為8 000 r/min,進給速度為1 500 mm/min,切削深度為1 mm,槽長300 mm。由于在鏡像銑蒙皮鏡像加工變形分析試驗中,是關閉鏡像銑加工誤差補償功能進行切削的,且在下刀的時候,存在較大的力和沖擊,變形大于正常加工,需要緩沖時間達到正常加工變形狀態,所以需要預留足夠下刀距離,保證變形預測和測量的精確性。其中槽上面100 mm是預留下刀長度,下面200 mm為正常切削和仿真位置。在仿真和試驗中,將這段距離等距取19個點進行加工變形仿真預測和加工誤差測量。

使用ANSYS19.0進行有限元仿真,用四節點四面體單元對工件進行網格劃分,槽特征網格密度為3 mm,其他部位網格密度為30 mm,共劃分了104 036個單元、208 706個節點。工件材料采用7050鋁合金,彈性模量和泊松比分別為71.7 GPa和0.33;刀具和浮動支撐材料采用結構鋼。浮動支撐是由6個支撐組成,通過恒定的氣壓產生恒定的支撐力,使用KISTLER 9272測力儀對支撐力進行測量如圖11所示,每個浮動支撐的支撐力為12.5 N,因此在仿真中對每個支撐施加12.5 N的恒定支撐力。飛機蒙皮通過14個夾爪使用螺栓壓緊的方式裝夾在鏡像銑上,假設夾爪完全夾緊薄壁件,把夾爪簡化為在飛機蒙皮每個邊打孔,通過有限元軟件對這14個孔施加全約束。飛機蒙皮加工變形主要由蒙皮垂直方向即刀具Z方向的切削力導致,由第2節可知,采用Z軸方向的平均力,通過迭代的方法對飛機蒙皮鏡像加工變形進行仿真預測。蒙皮變形量迭代仿真流程見圖12。點18處蒙皮加工變形有限元仿真結果見圖13。

4 試驗驗證

如圖14所示,試驗是在5 000 mm級飛機蒙皮臥式雙五軸鏡像銑裝備中進行的,操作系統采用SINUMERIK 840Dsl。鏡像銑通過激光掃描對裝夾好的零件進行逆向建模,生成實際數學模型,并通過計算機輔助軟件生成刀軌。在加工過程中,關閉鏡像銑的加工誤差補償功能,保證蒙皮加工變形的真實性和可靠性。

為了提高試驗數據的準確性和可靠性,文中分別在板的左右兩側對稱位置進行一次切削試驗,對2次試驗數據進行取平均值處理,排除試驗誤差帶來的影響。圖15所示的2個槽為2次試驗加工結果。

在加工中飛機蒙皮發生加工變形,導致刀具無法切削到理論位置,產生加工誤差。在加工過程中,鏡像銑不開啟加工誤差補償功能,因此測量加工誤差即可得到加工中的工件變形量。如圖16所示,通過支撐側的超聲波測厚儀對兩槽進行壁厚測量。取圖10所示的19個點位的壁厚,計算出加工誤差,得出加工變形量。通過迭代預測與無迭代預測2種仿真方法預測蒙皮變形量,飛機蒙皮鏡像加工中產生的變形量如圖17所示。

飛機蒙皮越靠近中間的位置,距離夾爪越遠,剛性越弱,所以在加工過程中,中間的加工變形量大于兩側的加工變形量。由于在仿真中存在模型的簡化及各試驗條件理想化,而加工中工況復雜,受加工顫振、切削熱、殘余應力[15]、裝夾穩定性、設備安裝誤差[16]、兩軸的同軸度[17]和測厚準確性等各種因素的限制,導致蒙皮加工時的變形量遠高于仿真預測得到的變形量,但是總體變化趨勢是一致的。

通過圖17對比發現:使用文中提出的迭代預測方法預測的蒙皮鏡像加工變形量的變化趨勢和變化幅值更符合蒙皮鏡像加工。由圖18可知:通過迭代預測方法得到的加工變形仿真預測值與實際加工變形量的差值更穩定,更有利于飛機蒙皮鏡像加工變形預測的準確性。在此次試驗結果中,對2種預測方法結果分別加上該方法預測值與實際加工差值的平均值,結果如圖19所示,可見文中提出的迭代預測方法預測誤差更小,可以更準確有效地預測出蒙皮鏡像加工變形量。

5 結論

針對飛機蒙皮鏡像加工變形,普通的無迭代加工變形預測方法效果差的問題,在建立蒙皮鏡像銑定制刀具切削力模型的基礎上,提出了一種加工變形迭代預測方法。該方法較好地解決了切削變形與切削力之間的復雜耦合關系,較為準確地預測了蒙皮鏡像加工變形量,并通過仿真和試驗證明了該方法的有效性。相比普通無迭代預測方法,該方法預測的加工變形量的變化趨勢和變化幅值更符合實際蒙皮鏡像加工,加工變形仿真預測值與實際加工變形的差值更穩定,預測誤差更小,可以更準確有效地預測出蒙皮鏡像加工變形量。