極端高溫天氣對變壓器的影響與冷卻方法述評

田 越,吳欣燁,劉召杰,趙瑩瑩,司文榮

(1. 華東電力試驗研究院有限公司,上海 200437; 2. 國網上海市電力公司,上海 200122)

變壓器是電力基礎設施中的關鍵設備,變壓器的安全高效運行是保障電網運行水平的關鍵環節。變壓器運行時,會產生鐵損和銅損,耗損電能的同時會釋放大量的熱能,使變壓器的溫度逐漸升高,影響變壓器的效率,同時也會損傷絕緣材料壽命,使變壓器的運行年限大大縮短。散熱器可以將變壓器的溫升限制在合理水平,及時將變壓器產生的熱量散發出去。

近年來極端高溫天氣頻現,對變壓器散熱器的性能提出了更高的要求。本文從高溫天氣對變壓器散熱的影響出發,對現階段散熱器的研究進展進行概述總結,并探討新型散熱設備的研究思路。

1 高溫天氣對變壓器的影響

近年來,極端高溫天氣頻現,高溫強度大,持續時間長。以上海為例,2022年上海35 ℃以上高溫日超過50天,40 ℃以上高溫日超過12天,最高溫達41 ℃,最熱月8月平均溫度達37 ℃。環境最高溫度、最熱月平均溫度等關鍵指標均大幅超過變壓器運行技術標準要求。

高溫天氣對變壓器在多方面產生了嚴重影響,主要包括負載狀況、負荷能力和絕緣等。

1.1 高溫天氣對變壓器負載狀況的影響

電力負荷可分為4個部分:基本正常負荷、天氣敏感負荷、特別事件負荷和隨機分量負荷。天氣敏感負荷是受氣候變化影響而產生的負荷,在夏季主要是電力空調負荷,天氣敏感負荷在電力負荷中占的比重遠大于特別事件負荷和隨機負荷的總和。文獻[1]研究了天氣敏感負荷與溫度之間的關系,通過擬合和實例分析發現當氣溫>35 ℃,空調負荷將接近飽和,其占總負荷的比重將高達40%以上。

高溫天氣時,天氣敏感負荷中的空調用電量迅猛增加,快速拉升變壓器負載率,變壓器重載、過載情況頻發,變壓器過熱損壞風險加大。在變壓器過載危害方面,文獻[2]分析了油浸式電力變壓器過載所造成的長期危險性和短期危險性;文獻[3]提出了變壓器過載運行造成的經濟損失及其計算方法,主要包括過載運行導致的絕緣壽命損失和變壓器故障損失。

1.2 高溫天氣對變壓器負荷能力的影響

變壓器負荷能力是指一定時間內變壓器所能輸出的實際容量,是評估電網安全裕度和運行能力的重要指標。文獻[4]認為環境溫度、負載曲線的填充系數及最大負荷持續時間是影響變壓器負荷能力的主要因素。

文獻[5]提出正常周期性負荷下變壓器所能承擔最大平均負荷率(即一個周期內平均負荷率)的評估模型,在環境溫度分別為 10,20,30,40 ℃及平均單位日照輻射功率為225 W·m-2條件下對變壓器正常周期性負荷能力進行評估,研究發現變壓器長期急救負荷能力隨環境溫度的升高而下降,變壓器相對壽命損失值隨環境溫度的升高呈指數性增長,短期急救負荷能力會隨著環境溫度的降低而提高。高溫天氣中,變壓器環境溫度持續高企,使變壓器的負荷能力受到嚴重限制。

1.3 高溫天氣對變壓器絕緣的影響

變壓器絕緣主要包括變壓器油絕緣和固體絕緣,其中固體絕緣的老化是不可逆的,直接影響變壓器壽命。變壓器油絕緣雖可通過換油保持絕緣水平,但絕緣油的老化對變壓器運行亦會產生重大安全風險。

在高溫天氣下,一方面會加速變壓器油中的纖維素裂解產生水分和氧氣;另一方面會使氧氣與變壓器油的化合反應加快,綜合作用使變壓器油絕緣老化。變壓器固體絕緣多為油紙絕緣,其劣化速度主要取決于溫度。高溫會加速變壓器油紙的熱解、降解反應,導致絕緣降低。

溫度是影響變壓器絕緣的關鍵因素,持續高溫會加快變壓器絕緣老化速度,造成變壓器的擊穿損壞。高溫天氣下,變壓器散熱效率降低,易造成變壓器運行溫度升高,加速絕緣老化。

1.4 變壓器散熱相關技術標準要求

在高溫天氣下,為確保變壓器安全高效運行,變壓器的冷卻散熱至關重要。電力系統對于變壓器的基本運行有著嚴格的要求,并出臺了散熱冷卻相關的技術規程,對變壓器安全保護裝置、冷卻裝置、溫度測量裝置等作了詳細規定。

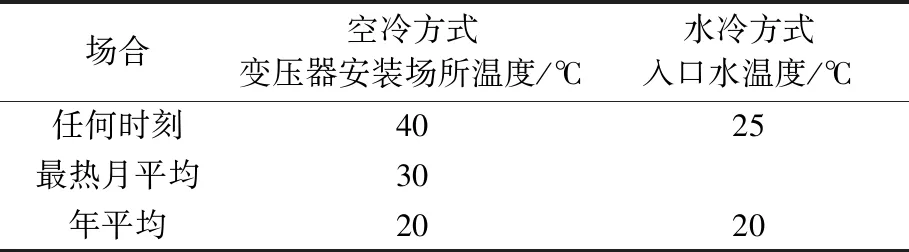

在環境溫度方面,GB 10942—2013《電力變壓器 第2部分:液浸式變壓器的溫升》對在正常使用條件下變壓器周圍環境的溫度作了規定,具體如表1所示。

表1 變壓器環境溫度規定

在負荷能力方面,DL/T 5222—2005《導體和電器選擇設計規定》 5.0.3條規定:當電器使用在周圍空氣溫度高于40 ℃時,周圍空氣溫度每升高1 K,應減少額定電流負荷的1.8%。變壓器需降載運行,以保障運行安全。此時提升變壓器的散熱性能,成為兼顧保障供電不限電和變壓器運行安全的關鍵所在。

2 變壓器的冷卻方式

目前電網運行的大部分變壓器為油浸式變壓器,油浸式變壓器根據油的循環方式可分為自然循環式和強迫循環式。根據油被冷卻的方式又可分為自然風冷式、強迫風冷式、強迫水冷式[6]。油浸變壓器中80%以上為自然油循環。對于容量較小、散熱量少的變壓器,一般采用油浸自冷方式的冷卻方式。容量大的大型變壓器大都采用強油循環強迫風冷卻、強迫油循環導向冷卻、油浸風冷冷卻方式,外加吹風裝置、泵機等其他輔助設備進行強制換熱。

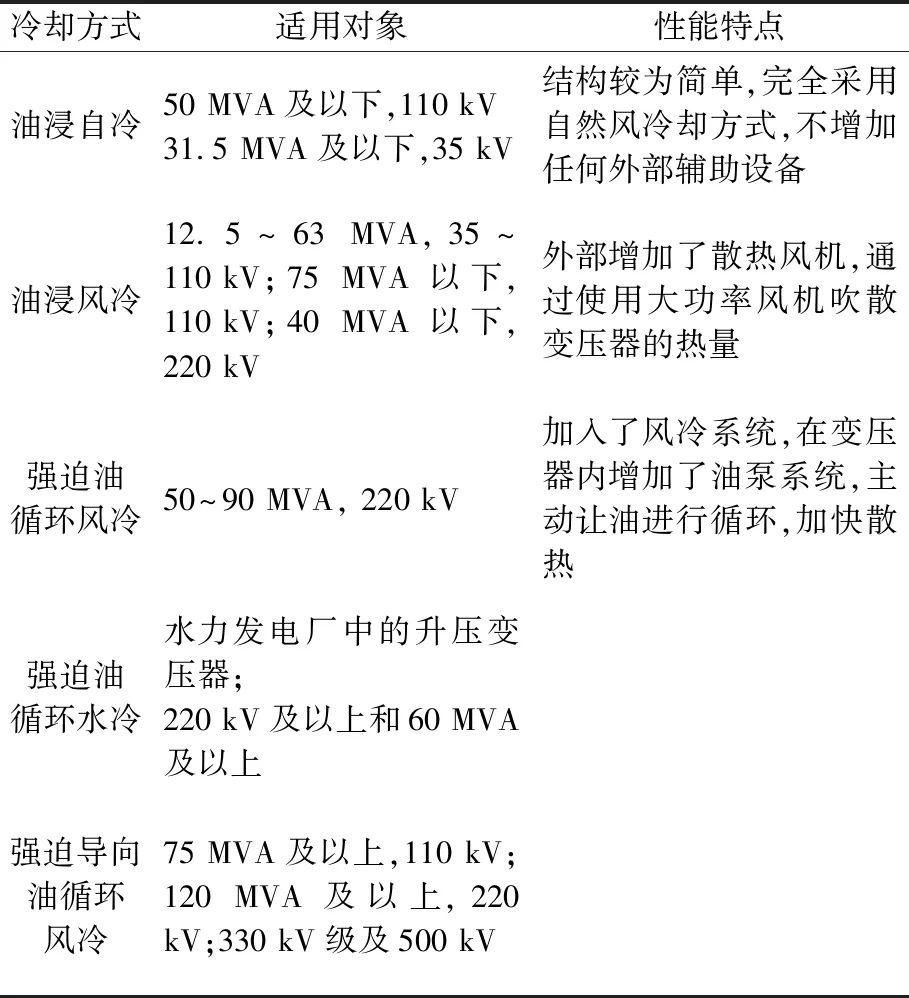

冷卻方式適用對象及性能特點如表2所示。

油浸變壓器散熱主要依據熱對流、熱傳導和熱輻射3種方式,其散熱過程如下:變壓器線圈和鐵芯產生的熱量以熱傳導方式傳遞到表面被變壓器油冷卻,然后線圈或鐵芯表面的熱油以熱對流的方式將熱量傳遞到油箱或散熱器的內表面,所有熱量最后均以對流和輻射的方式散發到周圍的空氣中。

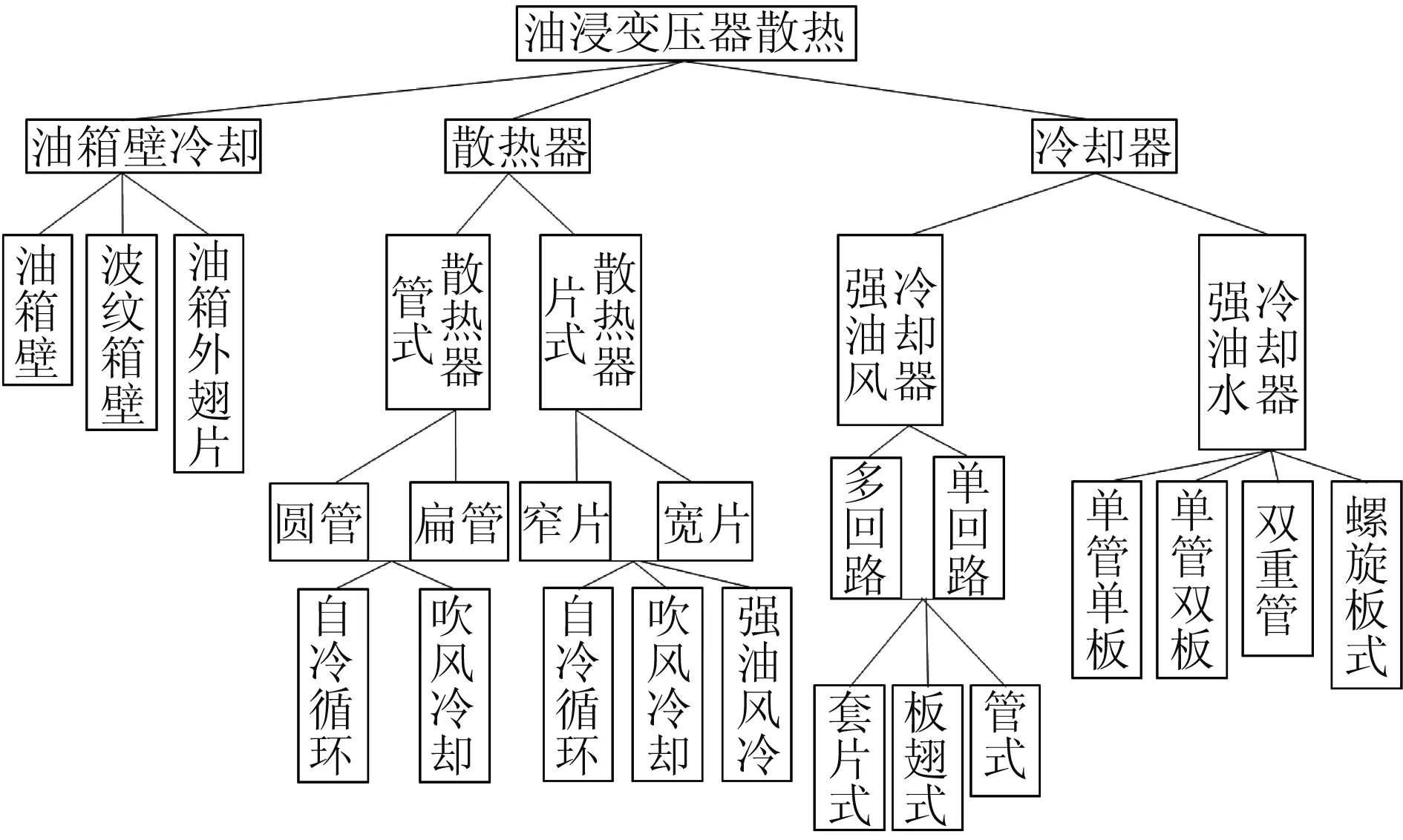

油浸變壓器的常見散熱類型如圖1所示。

表2 冷卻方式適用對象及性能特點

圖1 油浸變壓器常見散熱類型

油浸自冷變壓器的基本冷卻原理為:變壓器底部的絕緣油由于鐵芯和線圈的散熱而溫度升高,下部絕緣油密度變小,油在密度差的影響下向上運動,隨著溫度的繼續升高,對于傳統的油浸式變壓器,油到達頂部后會沿著散熱片的上端口流進散熱片,熱量在片式散熱器中散發到空氣中。

強迫油循環冷卻方式所采用的冷卻器有強油風冷和強油水冷。強迫油循環風冷式變壓器是用潛油泵將油送入鐵芯中或繞組間的油道中,使其中的熱量直接由具有一定流速的冷油帶走,而變壓器上層的熱油用潛油泵抽出,經風扇冷卻器冷卻后再送入變壓器油箱底部,強迫變壓器油進行油循環冷卻。強迫油循環水冷式變壓器跟強迫油循環風冷式變壓器差不多,只是冷卻方式不同,用水將進入冷卻器的變壓器油進行冷卻。

3 變壓器冷卻技術發展現狀與趨勢

3.1 改進散熱片結構

散熱器在控制變壓器油溫的過程中具有至關重要的作用。變壓器油在油箱內部受熱后,高溫變壓器油流入散熱器進油口,在散熱器內通過熱對流和熱輻射與周圍環境進行熱交換將熱量散發出去,冷卻后的變壓器油流回油箱。散熱器長期運行在惡劣環境中會在換熱器表面形成“污垢熱阻”,加之高溫天氣下散熱器與環境溫度差變小,影響散熱器的散熱效率,由此導致變壓器油溫高等問題。

改進散熱器結構,以強化散熱器的換熱能力,是控制變壓器油溫、提高變壓器運行效能的重要途徑。目前散熱器改進方式主要有如下幾種。

(1)調整片式散熱器布置方法。文獻[7]研究了片式散熱器選型和結構布置對變壓器散熱效率的影響。發現在片式散熱器總的有效散熱面積和中心距相同的情況下,適當提高片式散熱器的離地高度,即增大片式散熱器散熱中心與變壓器發熱中心的高度差,有利于提高片式散熱器的散熱效率。

(2)采用整體削肩片式散熱器組。按照一定角度對片式散熱器進行削肩可以看成是將上集油管傾斜一定角度,相比于普通片式散熱器組,其可以充分發揮每片散熱片的散熱能力。文獻[8]探索了片式散熱器整體削肩角度分別為10°,20°和30°時對散熱器散熱性能的影響,指出隨著削肩角度的增大,散熱面積在逐步減小,換熱效果表現為先增加后降低的趨勢,整體削肩改造角度在約20°時的散熱效果最好。

(3)增加散熱器片數。文獻[9]利用計算流體力學(CFD)方法研究了不同散熱器片數對散熱效率的影響,為合理選擇片式散熱器散熱片數量提供了指導。散熱片高度增加,可以延長變壓器油在油道內流動的時間,使油側對流換熱的時間變長,有利于熱量散出。散熱片間距增大,會使更多的冷空氣流經散熱片,增強散熱片間空氣的擾動程度,減小傳熱阻力,使空氣側對流換熱系數增大,散熱量增加。

(4)增加片式散熱器片高、片間距。文獻[10]通過對散熱器肋片的高度、長度和間距的合理調整,使散熱器的熱阻降低,為設計散熱能力強的片式散熱器提供了參考,為進行片式散熱器結構優化打下了基礎。

通過改變散熱器布置方法、結構及片數等方式提升散熱性能,對變壓器結構影響小,具有制作較為簡單、無需額外耗能等優點。然而這些方法均屬于主動降溫范疇,降溫效率較低,受環境溫度影響較大,在極端高溫天氣時環境溫度與設備溫度溫差變小,散熱效果會大幅降低。

3.2 噴霧冷卻

噴霧冷卻技術利用相變換熱原理,具有換熱能力強、冷卻液流量小、均溫性好、過熱度小、臨界熱流密度高(高達數十甚至上百W·cm-2)等優點,是高熱流密度冷卻領域最具有競爭力的技術之一。

噴霧冷卻是通過高壓使得制冷工質進入噴嘴,從而形成很小的液滴(微米量級),然后以一定的速度進行噴射,沖擊加熱面。在換熱過程中,制冷工質不僅通過顯熱帶走熱量,更大一部分熱量通過汽化被帶走。因為液滴尺寸非常小,在接觸到加熱表面的瞬間,大部分液滴就瞬間蒸發,利用汽化潛熱吸收熱量。噴霧冷卻的效果十分明顯。噴霧冷卻的熱均勻性更好,溫度梯度也更小,能夠使被加熱表面的散熱過程達到一個更加穩定、均勻的狀態。

文獻[11]對噴霧冷卻過程進行了試驗研究。基于噴射高度的有效流量噴霧冷卻模型,將有效流量G與出口壓力P獨立出來,分別研究了這兩個因素對噴霧冷卻過程的影響。

文獻[12]研究了流量對于噴霧冷卻換熱效果的影響。通過在試驗中改變初始流量的大小,研究了不同流量下噴霧冷卻過程的換熱效果。發現流量的增大對噴霧冷卻換熱的作用是正方向的,流量越大,工質流速越快,換熱效果越好。

文獻[13]研究了噴射角度對換熱效果的影響。文獻[14]發現噴射角為0°時,制冷效果不理想,臨界熱流密度較小;隨著噴射角度的增大,臨界熱流密度先增大后減小,該試驗條件下的最佳角度為30°。

噴霧冷卻具有優良的冷卻性能,水經霧化后形成微細水汽霧滴,大大增加了霧滴與散熱片的接觸面積,水霧吸熱蒸發汽化后帶走熱量,降溫效果明顯,但是霧化裝置造價較高,且制作較麻煩。

3.3 蒸發冷卻

變壓器蒸發冷卻是利用冷卻介質的相變吸熱來達到降溫的效果,主要是以低沸點制冷劑作為介質,利用制冷劑在受熱沸騰時產生的汽化潛熱,將變壓器設備產生的熱量帶走。目前蒸發冷卻的具體做法有噴淋式、隔離式和浸潤式。

美國西屋公司在1985年設計研制出首臺噴淋式蒸發冷卻變壓器[15],液態氟碳化合物由泵從底部吸收至上方后,經噴嘴噴射在鐵心和繞組表面,液體制冷劑與發熱面接觸后逐漸吸熱蒸發,從而降低熱面溫度。蒸發后的蒸汽進入冷凝器凝結為液體,重新流入箱體底部再次參與循環工作。

1982年,文獻[16]首次使用氟碳化合物作為冷卻介質的浸潤式蒸發冷卻變壓器。變壓器的繞組和鐵心全部浸沒在制冷劑中,冷卻劑吸收二者產生的熱量后汽化吸熱,蒸汽上升進入冷凝器冷卻放熱后重新流入箱體內部參與循環。

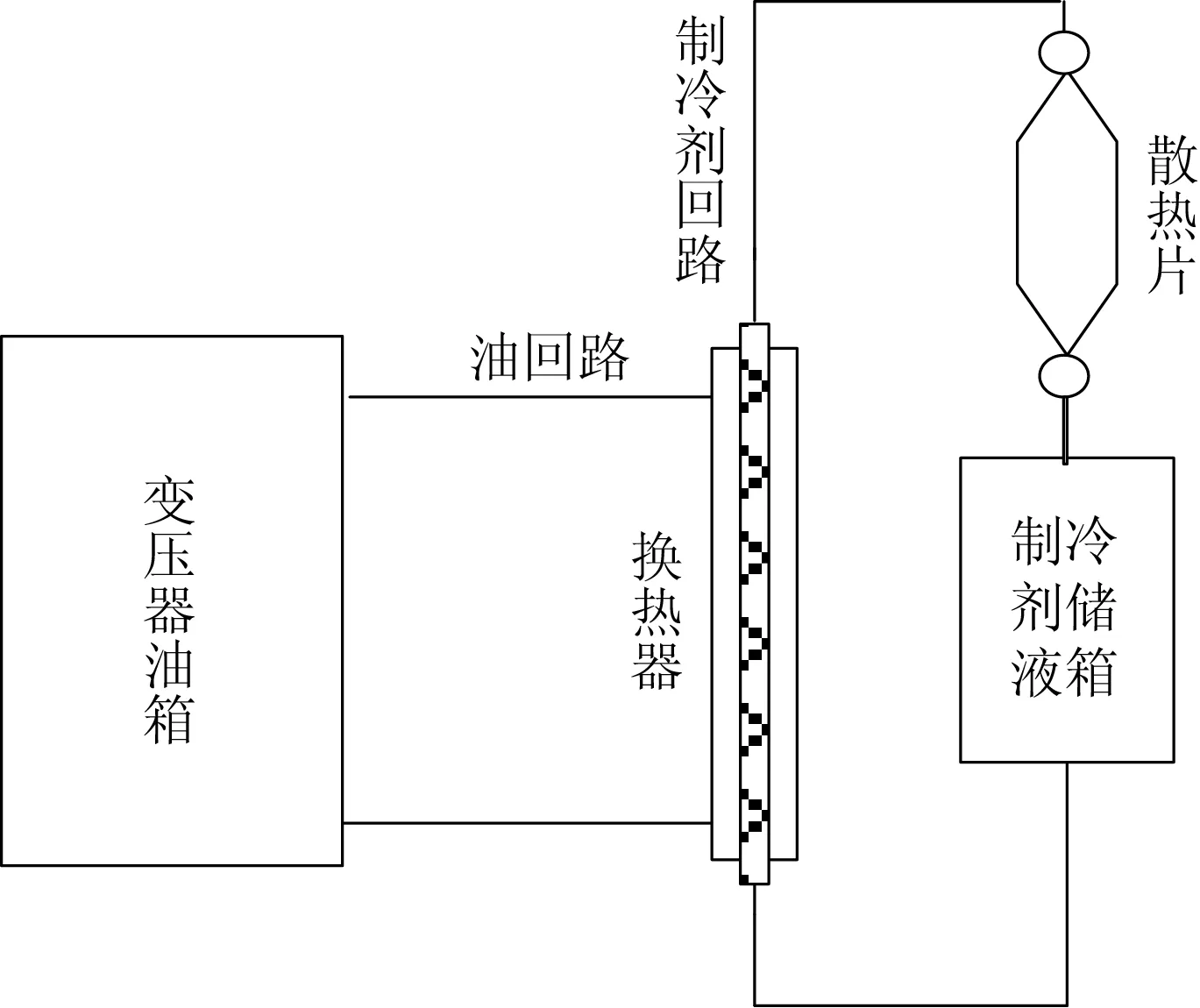

隔離式蒸發冷卻可認為是對傳統油浸變壓器的改良,其特點是其冷卻結構與絕緣部件的相互分離。通過絕緣油保證變壓器的絕緣性能,利用制冷劑蒸發冷卻降溫作用吸收油中的熱量。2012年我國中科院電工所設計制造了內置冷卻管的蒸發冷卻變壓器[17],箱體內利用變壓器油作絕緣介質,冷卻結構為插入箱體內部、并同外部散熱器相連的翅片管,如圖2所示。其工作過程可以看作為一個兩步冷卻系統:變壓器油吸收繞組和鐵芯的熱量傳遞給翅片管,制冷劑在管內受熱發生相變使油溫降低,進而降低熱源溫度;汽化后的蒸汽進入散熱器冷凝為液體重新進入循環。

圖2 蒸發冷卻示意圖

蒸發冷卻具有換熱效率高、降溫顯著、冷卻溫度均勻等優點,相比傳統變壓器利用冷卻介質的單相吸熱,等質量下的相變潛熱所吸收的熱量是前者的數倍。然而,蒸發冷卻設備結構復雜,變壓器制造成本高,運維也較為困難;目前冷卻介質多為全氟碳化合物氣體,其溫室效應是極強的,大規模采用將帶來較多的碳排放。

4 結語

針對現有冷卻方式不能滿足變壓器在高溫天氣散熱需求的矛盾,本文介紹了變壓器散熱的基本原理,梳理了變壓器現有冷卻方式和相關標準的技術要求,比較了提升變壓器冷卻性能的方法和技術發展趨勢,對不同條件下因地制宜采用相應的散熱策略,提升高溫天氣下變壓器的散熱性能具有重要意義。