熱風分布板對噴霧干燥塔氣流分布的影響

趙連鴻,白吉云,劉 濤,汪 毅,滕秋霞,田玉民,呂鵬剛,姜 健

(1.中國石油石油化工研究院蘭州化工研究中心,甘肅 蘭州 730060;2.中國石油蘭州石化公司,甘肅 蘭州 730060)

催化裂化催化劑是催化裂化的核心,催化裂化技術進步推動了催化劑制備工藝的持續發展。近年來,為進一步適應加工重質油品、多產低碳烯烴、生產清潔化以及增產化工原料的需求,國內煉油廠和科研機構大大加快了催化劑更新換代的步伐。同時,催化裂化裝置增產丙烯、多產柴油、提高辛烷值等需求的增加也促進了催化裂化助劑制備技術的快速發展。隨著催化劑和助劑種類的增多,不同類型催化劑產品制備方法和生產工藝之間的差異越來越大,對產品質量的控制和生產裝備的適用性提出了更高的要求。

催化裂化催化劑生產過程中,噴霧干燥是成膠漿液經過霧化干燥形成微球產品的過程,也是產品質量的關鍵控制環節。改進噴霧干燥裝置、優化生產工藝是提升產品球形度、磨損指數、粒徑分布等指標的重要途徑。國內多數噴霧干燥工業裝置主要建設于20世紀90年代,因其傳熱傳質過程的復雜性和影響因素的多元性,關鍵的熱風分布技術和塔體結構形式一直沿用至今。計算機數值模擬技術的成熟和應用,推進了學者探索和研究干燥塔內部流場分布的進程。20世紀90年代,研究者開始采用數學模型對噴霧干燥過程進行建模計算,模擬顆粒運動軌跡和干燥效果[1-5]。2000年以后,有研究者采用MATLAB、FLUENT等軟件針對噴霧干燥過程開展流動特性與數值模擬研究[6-8]。2010年以后,計算機數值模擬方法逐漸應用于催化裂化催化劑噴霧干燥過程研究,加快了工藝過程的研究進程[9-12]。許京荊等[13]采用ANSYS CFX軟件對液滴與熱氣流的傳熱和傳質過程進行了數值模擬研究。秦婭等[14-17]建立了干燥塔兩相流數學模型,并優化了噴槍數量和霧化角度。譚永鵬等[18]通過建立CFD模型對干燥塔內的流場特性及催化劑顆粒運動狀態進行模擬分析 。上述工作研究了噴霧干燥傳熱傳質規律和顆粒運動軌跡,優化了霧化分散形式,為進一步研究干燥塔內部熱風分布規律和優化塔體結構奠定了良好的基礎。

催化裂化催化劑噴霧干燥裝置適用的熱風分布方式包括旋轉下降、集中下降和垂直下降三種形式,主要采用熱風分布裝置調節熱空氣的運動狀態和流動速率。干燥塔內部熱風分布形式與霧滴干燥過程的傳熱傳質效率密切相關,是影響干燥速率和流場特性的關鍵因素[19]。催化劑的干燥成型過程是霧滴內部水分不斷遷移汽化、干燥收縮并形成球形顆粒的過程。在恒速干燥階段,霧滴內部水分擴散速率大于表面汽化速率,物料表面處于濕潤狀態,熱空氣與物料表面的溫度差是傳質推動力,傳熱過程的阻力主要來自于表面汽化速率,影響干燥速率的主要因素為接觸物料時熱空氣的溫度和流動速率;在降速干燥階段,干燥速率主要由物料內部水分擴散速率決定,物料特性是水分擴散速率的主要影響因素。

本文采用Fluent和Gambit軟件,建立單噴槍壓力式噴霧干燥塔模型,研究三種熱風分布方式下干燥塔內部熱空氣的運動方向、運動速率、溫度分布以及流場均勻程度,優化熱風分布板和出風口位置等塔體結構形式,為高質量生產不同類型催化裂化催化劑和助劑提供技術路線。同時,探索解決物料粘壁等問題的方法,逐步提升工業噴霧干燥裝置長周期運行能力。

1 設計條件及計算式說明

設計條件:蒸發量100 kg·h-1,入口煙氣溫度450 ℃,出口煙氣溫度150 ℃,煙氣量1 268 kg·h-1。干燥塔高度6 000 mm,直筒段高度2 500 mm,直筒段直徑1 500 mm,設置6個300 mm×200 mm進風口,出風口直徑300 mm,出風口開口向上時位于水平煙道上方1 500 mm處,出風口開口向下時位于水平煙道下方400 mm處,出風口水平設置時的切口角度為45°。

速率分布相對偏差公式:

2 模型建立

2.1 幾何模型

采用Fluent 13.0和Gambit 2.4.6模擬軟件,流場類型Steady,湍流模型Standardk-e和StandardWall Fn,壓力速率耦合方法SIMPLE。求解方程為質量守恒方程、動量守恒方程和能量守恒方程。

(1)質量守恒方程(連續性方程)

式中,u、v、w為直角坐標下不同方向的速率;x,y,z 為直角坐標下三個方向。

(2)動量守恒方程

式中,ρ為氣體密度;μ為氣體黏度;P為氣體壓力;S為源項。

(3)能量守恒方程

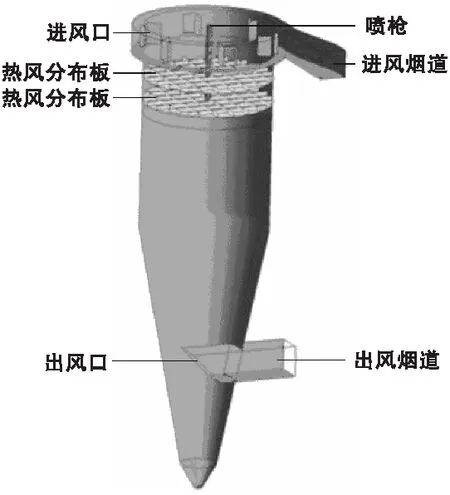

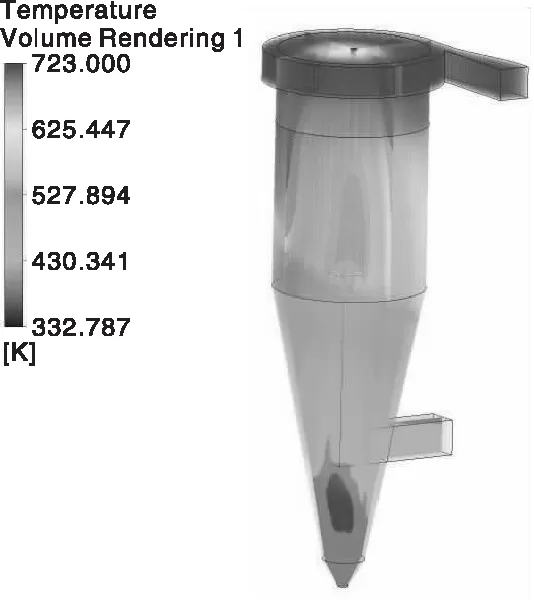

圖1為噴霧干燥塔幾何模型。

圖1 噴霧干燥塔幾何模型Figure 1 Geometric model of spray drying tower

建立的干燥塔模型中,塔體上部設置側進式進風煙道,連接均勻分布6個進風口,出風煙道位于塔體下部錐體段。噴槍自塔頂插入,下端連接霧化器。所設置的兩層熱風分布板位于進風口下方、霧化器上方。網格采用結構網格與非結構網格相結合的方式。

2.2 邊界條件

計算過程采用的假設條件為:煙氣進口設為速率進口(Velocity Inlet),出口設為壓力出口(Pressure Outlet),煙道及出風口擋板等設為壁面(Wall),分布板設為多孔跳躍(Porous jump)。

3 模擬結果

3.1 旋轉下降形式的分布規律

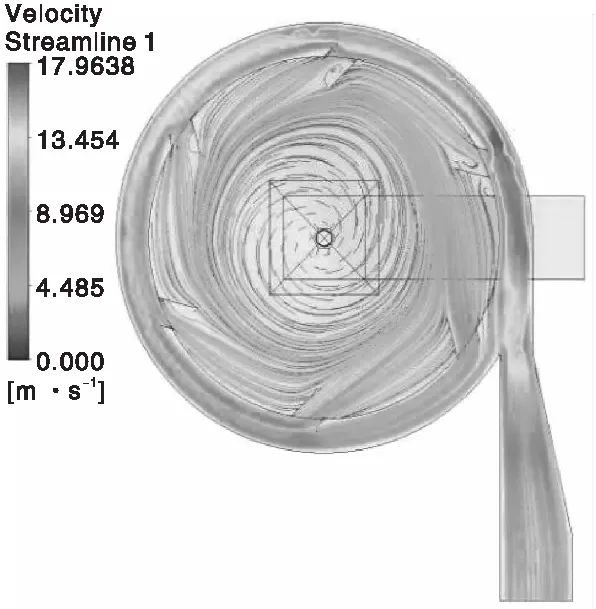

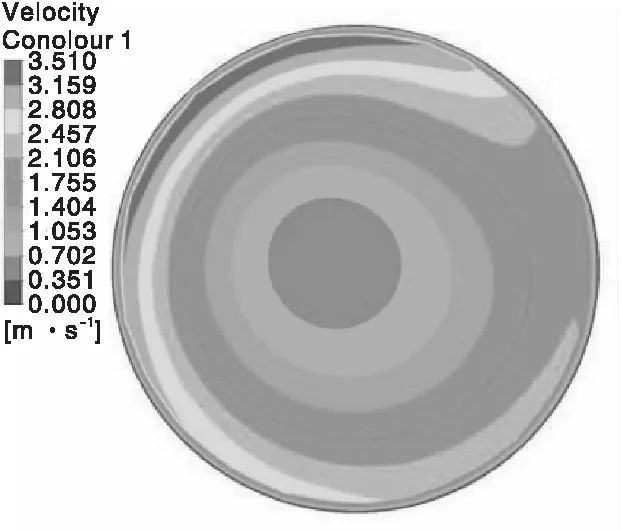

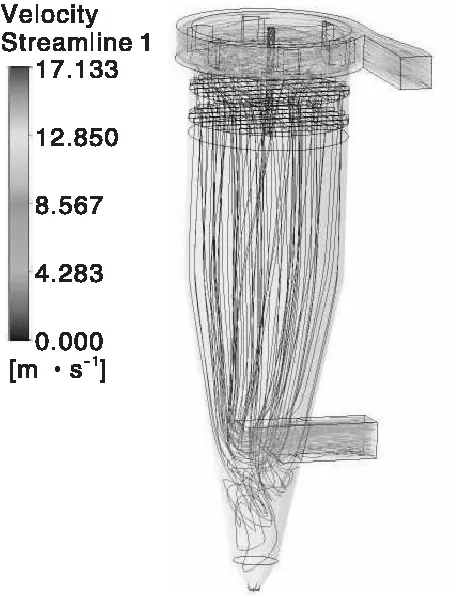

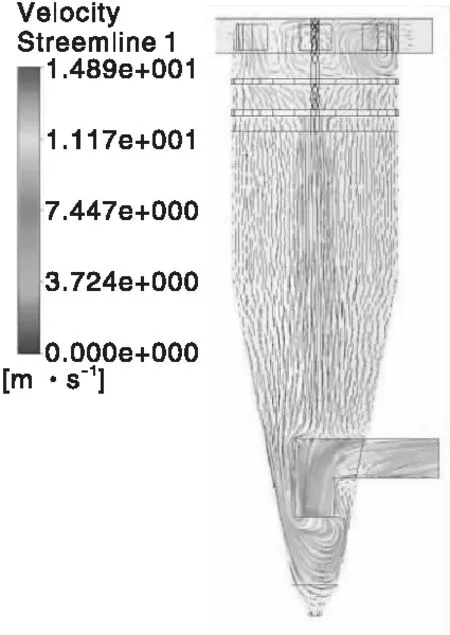

干燥塔內未設置熱風分布板。熱空氣流經進風煙道,自進風口進入干燥塔,從出風煙道上方的出風口離開干燥塔。由圖2~5可見,熱空氣在干燥塔內自上而下呈旋轉下降狀態,流動速率自塔壁到噴槍下游呈逐漸下降趨勢。噴槍下游斷面速率分布相對偏差為41.9%。由圖6~7可見,塔壁附近溫度較高,噴槍下方明顯存在大范圍低溫區。由圖4可見,出風口位于出風煙道上方時,其上方區域的熱空氣存在渦流和旋流現象。

圖2 頂部煙道流線圖Figure 2 Streamline diagram of top flue

采用旋轉下降熱風分布形式,霧化后的霧滴群進入低溫區,與流速慢、溫度低的熱空氣接觸,導致恒速干燥段的干燥速率偏低,影響干燥效果。表面未形成干燥殼層的物料顆粒在濕球狀態下與塔壁接觸,易出現濕塔和粘壁現象。熱空氣攜帶物料在干燥塔內旋轉下降,可延長物料在干燥塔內的停留時間,有益于水分遷移汽化和微球顆粒成型。噴槍下游斷面速率分布相對偏差反映了同一斷面速率分布的均勻程度,噴槍下游與塔壁附近熱空氣流速差異偏大是造成相對偏差較大的主要原因。出風口管口向上時,其上方熱空氣易形成大范圍渦流和旋流,影響流場分布均勻性。

圖3 噴槍下游1 000 mm斷面速率分布Figure 3 Velocity distribution of 1000 mm section downstream of spray gun

圖4 立面流線圖Figure 4 Elevation streamline diagram

圖5 干燥塔內部流線Figure 5 Internal streamline of the drying tower

圖6 立面溫度分布Figure 6 Elevation temperature distribution

圖7 干燥塔內溫度分布Figure 7 Temperature distribution in drying tower

3.2 垂直下降形式的分布規律

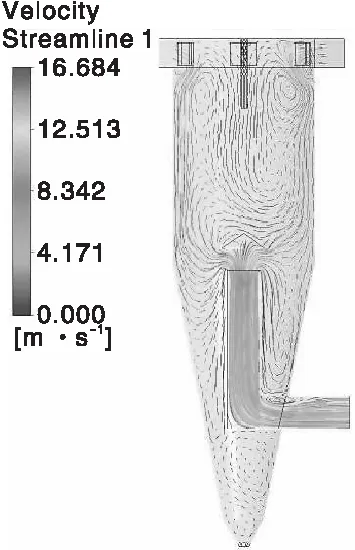

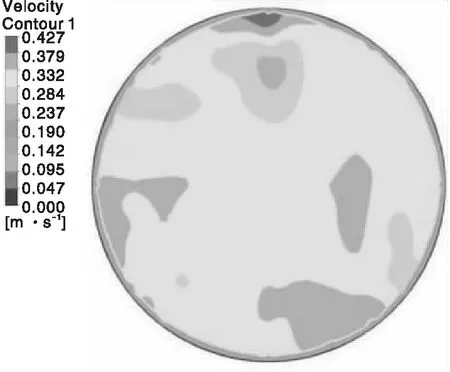

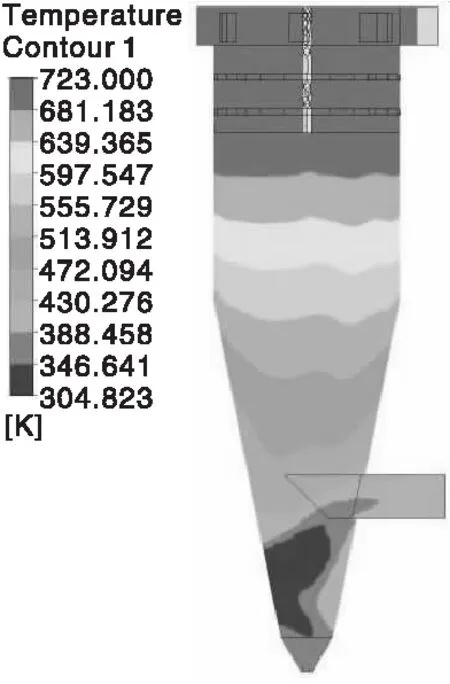

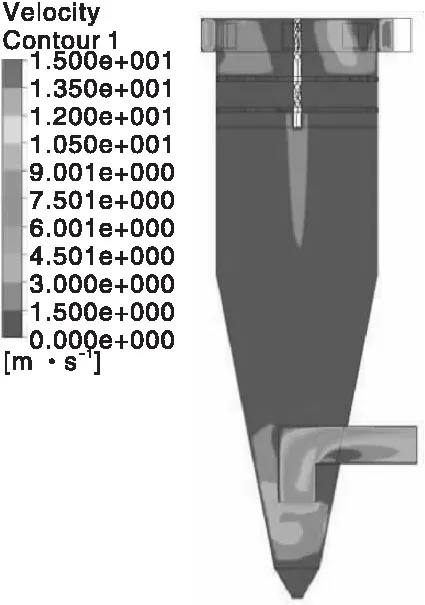

干燥塔內設置兩層結構相同的熱風分布板,分布板上均勻設置一定數量通孔,孔徑 12 mm,開孔率25%。由圖 8~10可見,熱空氣經過分布板后豎直向下運動,速率均勻分布,無渦流及湍流現象。噴槍下游斷面速率分布相對標準偏差為 6.9%。由圖9可見,出風口水平設置于出風煙道且管口采用斜側切方式時,出風煙道上方熱空氣向同側輕微偏移,煙道下方存在旋流現象。由圖11~12可見,干燥塔內部溫度呈梯度分布,且均勻性較好,煙道下方存在低溫區。

圖8 噴槍下游1 000 mm斷面速率分布Figure 8 Velocity distribution of 1 000 mm section downstream of spray gun

垂直下降熱風分布形式是催化裂化催化劑噴霧干燥過程中普遍采用的一種方式,其優勢在于熱空氣在豎直下降過程中速率和溫度呈梯度分布,熱風分布均勻性較好。同時,由于噴槍霧化角通常約為60°,霧化后的霧滴群分散角度相對較小,在水平分布的高溫區域與熱空氣接觸時間相對較短,對干燥效果存在一定程度影響。垂直下降熱風分布形式適用于水分遷移阻力相對較小的催化裂化催化劑和助劑的連續化工業生產,易出現干燥和成型過程難以兼顧的情況,往往需要在產量和質量之間作出選擇。在長周期運行過程中,其直筒段下部易出現物料粘壁現象。

圖9立面流線圖Figure 9 Elevation streamline diagram

圖10 干燥塔內部流線圖Figure 10 Internal streamline of the drying tower

圖11 立面溫度分布Figure 11 Elevation temperature distribution

圖12 干燥塔內溫度分布Figure 12 Temperature distribution in drying tower

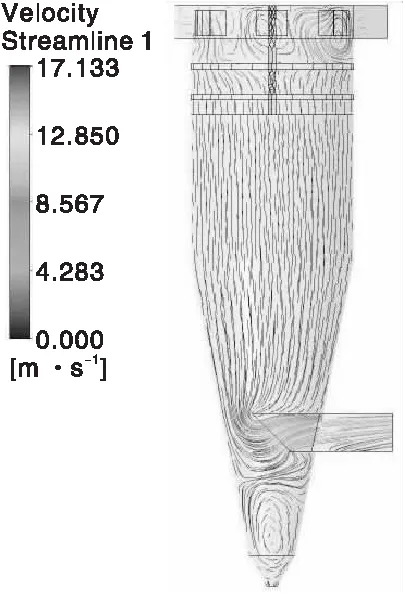

3.3 集中下降形式的分布規律

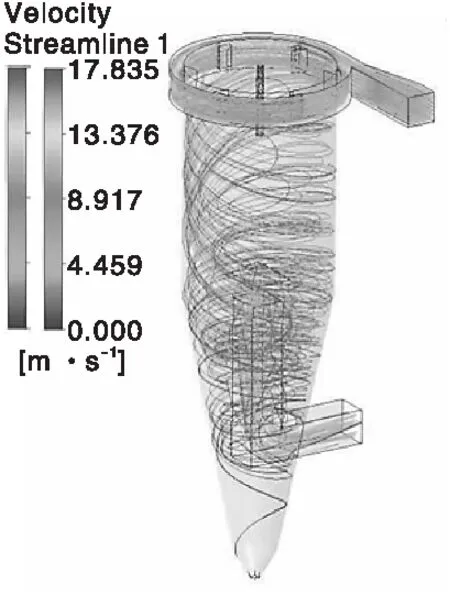

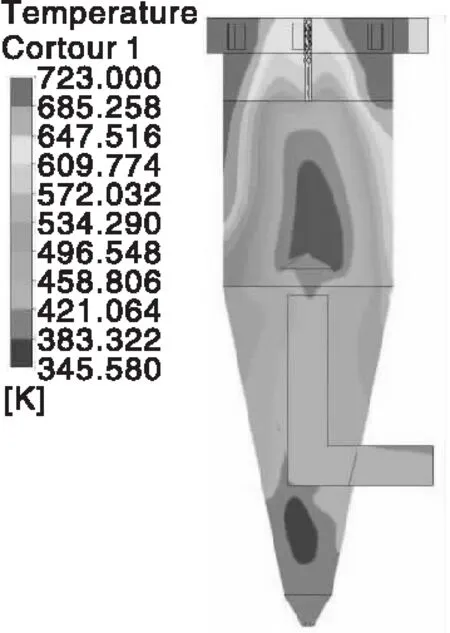

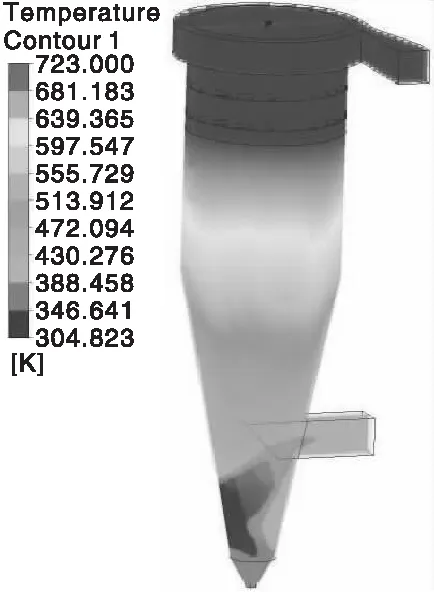

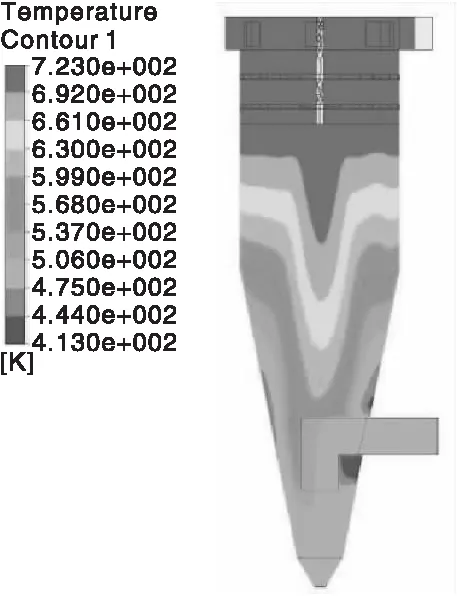

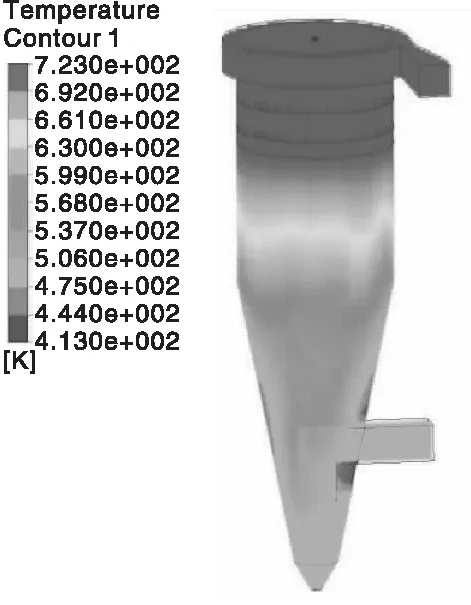

干燥塔內設置兩層結構相同的熱風分布板,分布板中央設置一個圓形開孔,開孔率5%;四周位置均勻設置一定數量通孔,孔徑 12 mm,開孔率20%。熱空氣從進風口進入干燥塔流經熱風分布板,一部分熱空氣穿過中央圓形開孔在噴槍附近分布,另一部分熱空氣穿過四周通孔后豎直向下運動,最后熱空氣自出風煙道下方的出風口離開干燥塔。由圖13~15可見,噴槍下游的熱空氣流動速率明顯快于四周區域,無明顯渦流、旋流和偏流現象。由圖14可見,出風口位于出風煙道下方且管口向下時,熱空氣在干燥塔內部的運動距離相對較長,出風煙道上方熱空氣分布均勻性較好。噴槍下游斷面速率分布相對偏差為 62.5%,其影響因素為噴槍下游熱空氣的流速較快。由圖16~17可見,噴槍下方存在V形高溫區且呈梯度分布。

圖13 噴槍下游1 000 mm斷面速率分布Figure 13 Velocity distribution of 1 000 mm section downstream of spray gun

圖14 立面速率分布Figure 14 Elevation speed distribution

圖15 立面流線圖Figure 15 Elevation streamline diagram

圖16 立面溫度分布Figure 16 Elevation temperature distribution

采用集中下降熱風分布形式,空氣流經熱風分布板時,中央圓形開孔處的運動阻力小于四周通孔區域,大部分熱空氣呈V型集中分布于噴槍下游,流動速率快且高溫較高。分散后的霧滴群運動軌跡與高溫、高速的熱空氣重合程度高,接觸時間長,可大幅度提升物料在恒速干燥階段的干燥速率,使液滴在接觸塔壁前達到臨界點,更易于表面形成干燥殼層,從而減少物料粘壁現象的發生。同時,出風口的管口向下設置,可最大限度提升物料停留時間,為水分遷移阻力較大的物料提供相對充足的干燥成型時間。集中下降熱風分布形式適用于多種類型催化裂化催化劑和助劑的連續工業化生產,在控制微球顆粒形態、提升產品抗磨損性能以及解決物料粘壁等方面具有優勢。

圖17 干燥塔內溫度分布Figure 17 Temperature distribution in drying tower

4 結 論

(1)干燥塔內未設置熱風分布板,熱空氣呈旋轉下降分布狀態,噴槍下游存在較大范圍低溫區,塔體上部存在渦流和旋流現象,分布均勻性相對較差。

(2)設置兩層均勻分布通孔的熱風分布板,開孔率25%,干燥塔內部熱氣流運動方向豎直向下,溫度自上而下呈梯度分布,熱空氣速率和溫度分布均勻性較好。

(3)設置兩層中央開孔的熱風分布板,中央圓形開孔的開孔率5%,四周通孔開孔率20%,干燥塔內部熱氣流運動呈現集中分布狀態,噴槍下游溫度分布呈V型梯度分布。

(4)出風口管口向上,其上部易形成渦流、旋流現象;出風口采用水平斜切方式,煙道下方存在低溫區;出風口管口向下,物料停留時間相對較長。