材料有效利用率在鈑金成本優化中的應用

□ 楊建強

北京通用電氣華倫醫療設備有限公司 北京 100176

1 應用背景

鈑金加工指對金屬板材、型材等在不改變斷面的前提下進行冷熱態分離、變形,并以焊接、鉚接、螺栓連接等連接方式制造金屬構件。鈑金加工是一種傳統加工方法[1],涉及下料、沖裁、折彎、焊接、表面處理、裝配連接等多種工藝,每種工藝具有不同的工藝特點和難點[2-4]。成形的鈑金零件具有輕便、強度高、易批量化等特點,在電子、通信、醫療、航空、航天等領域應用廣泛。隨著技術的發展,各種先進的鈑金工藝[5]、前沿技術[6-7]在鈑金領域得到應用和普及。與其它加工方法相同,鈑金加工也在持續優化[8-9]。這其中,基于面向制造和裝配的鈑金設計理念存在零件最簡原則和零件最少原則的矛盾[10-11]。零件最簡原則為若干個簡單零件一定比制造一個復雜零件便宜。零件最少原則為如果一個零件沒有必須存在的價值,就應該與周圍的零件合并。文獻[10]中提到以零件最簡原則避免復雜折彎,將零件拆分為幾個簡單零件,并通過后續鉚、焊、螺釘連接等方式來降低成本。文獻[11]對這兩個原則的矛盾進行解釋,強調零件最少原則可以帶來便于管理、便于裝配的好處,能夠得到更穩定的質量控制,由此推薦一體化折彎方式。

在實際工作中,對零件最簡原則和零件最少原則的應用存在爭論。筆者通過對鈑金零件的成本計算模式和工藝過程進行分析,提出以材料有效利用率來平衡這兩個原則的矛盾,進而確定鈑金成本優化是采用傳統的拆分后再連接方案還是采用一體化落料后折彎方案,由此為鈑金成本優化提供參考。

2 方案分析

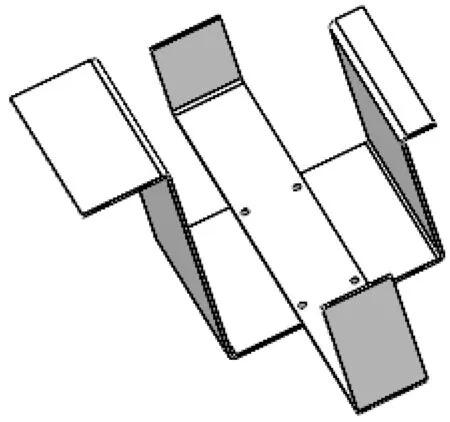

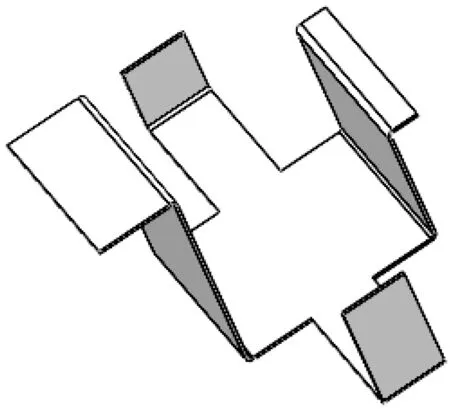

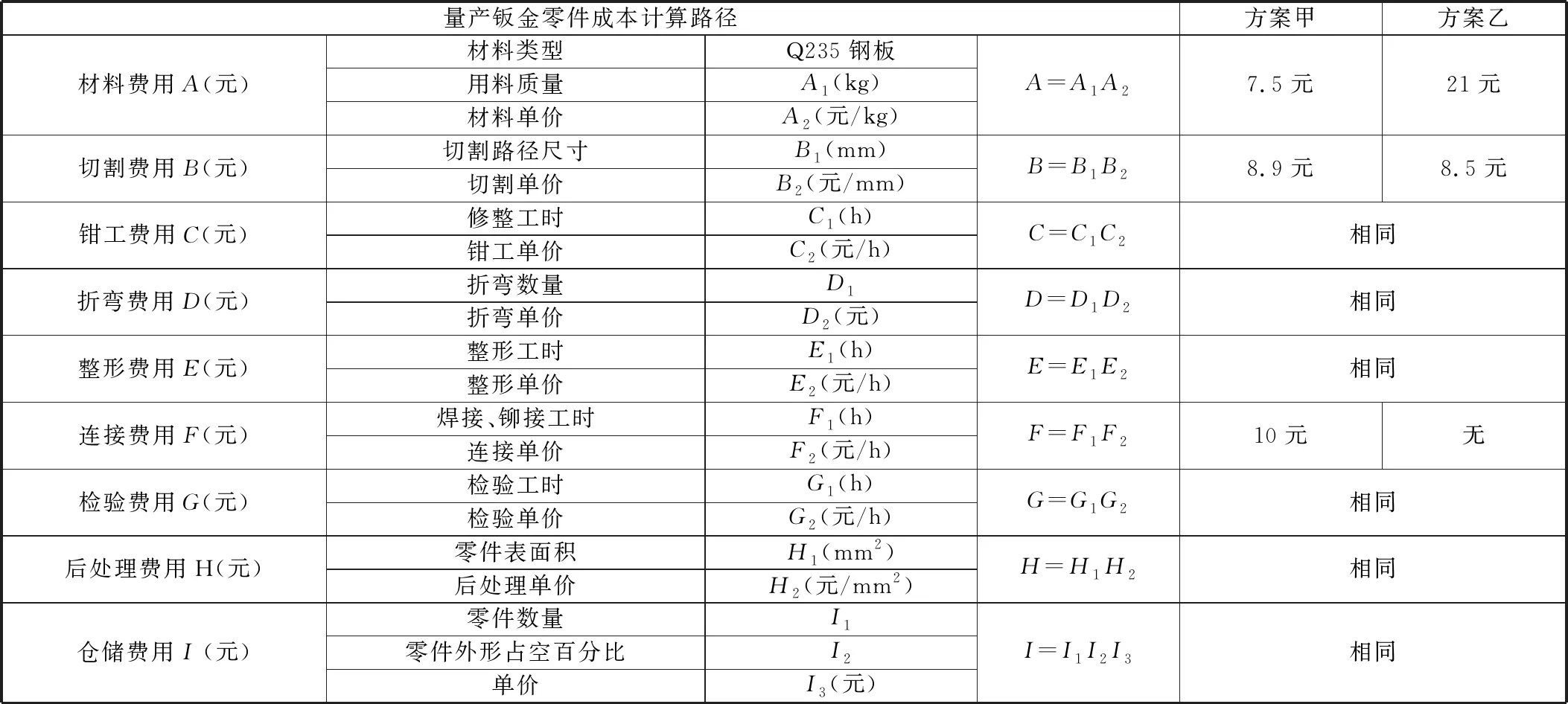

分析對象為Q235材質鈑金零件,按照零件最簡原則,拆分后焊接設計方案如圖1所示,稱為方案甲,按照零件最少原則,一體化落料后折彎設計方案如圖2所示,稱為方案乙。方案甲具體為拆分為兩個零件,各自折彎后通過四個電阻焊點焊接在一起。方案乙具體為一次性落料為一個零件,然后由六道折彎成形。從量產角度出發,對兩個方案的工藝流程進行內容對比和成本差異化對比,采用通常情況下加工廠對每批次100件量產鈑金零件成本的計算路徑,見表1。

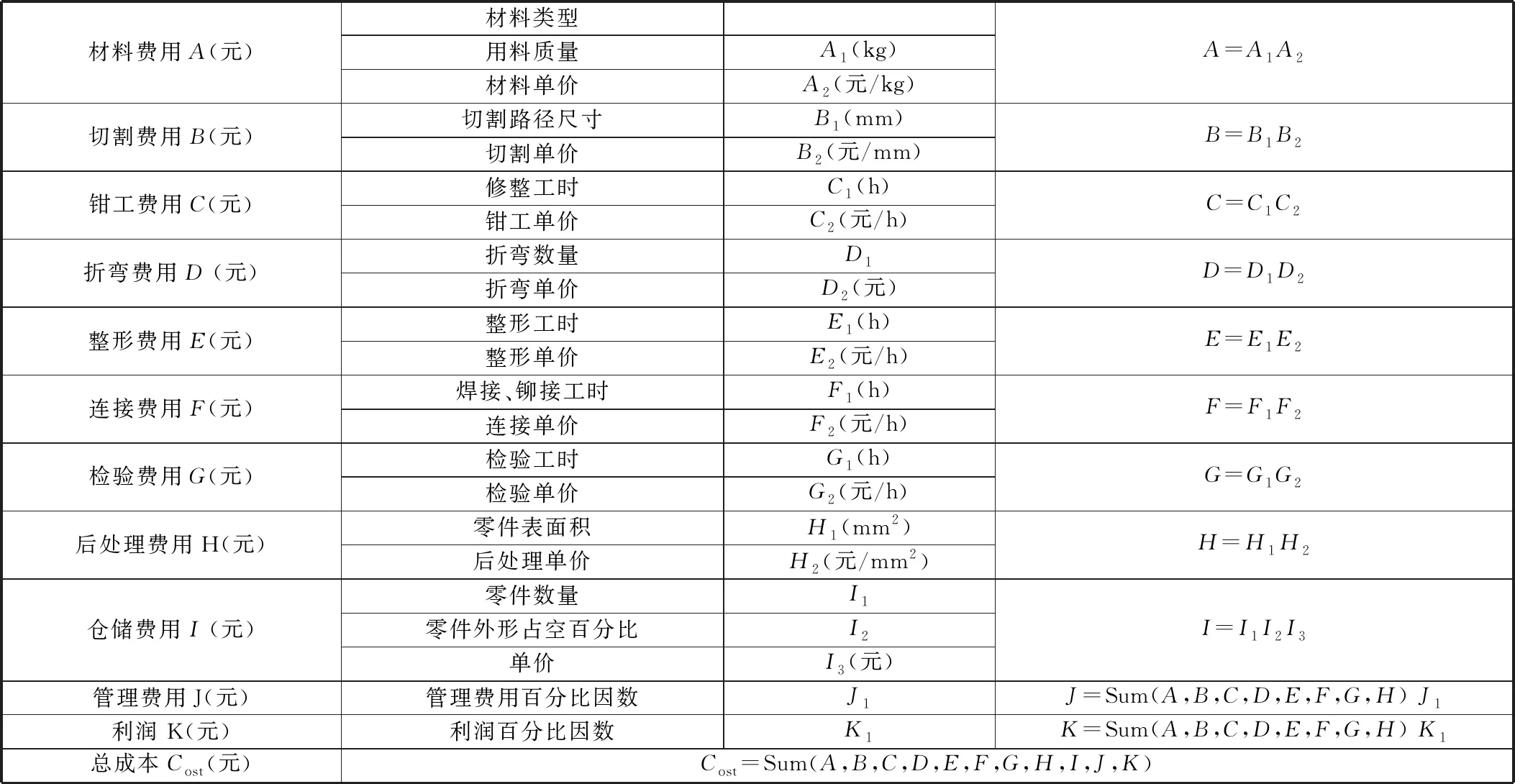

表1 量產鈑金零件成本計算路徑

▲圖1 拆分后焊接設計方案

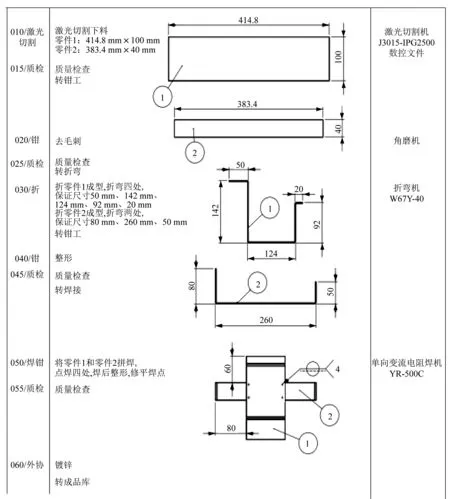

對于方案甲,拆分為兩個不同的零件,稱為零件1和零件2。兩個零件各自落料、折彎,再電阻點焊連接在一起。方案甲工藝流程如圖3所示。

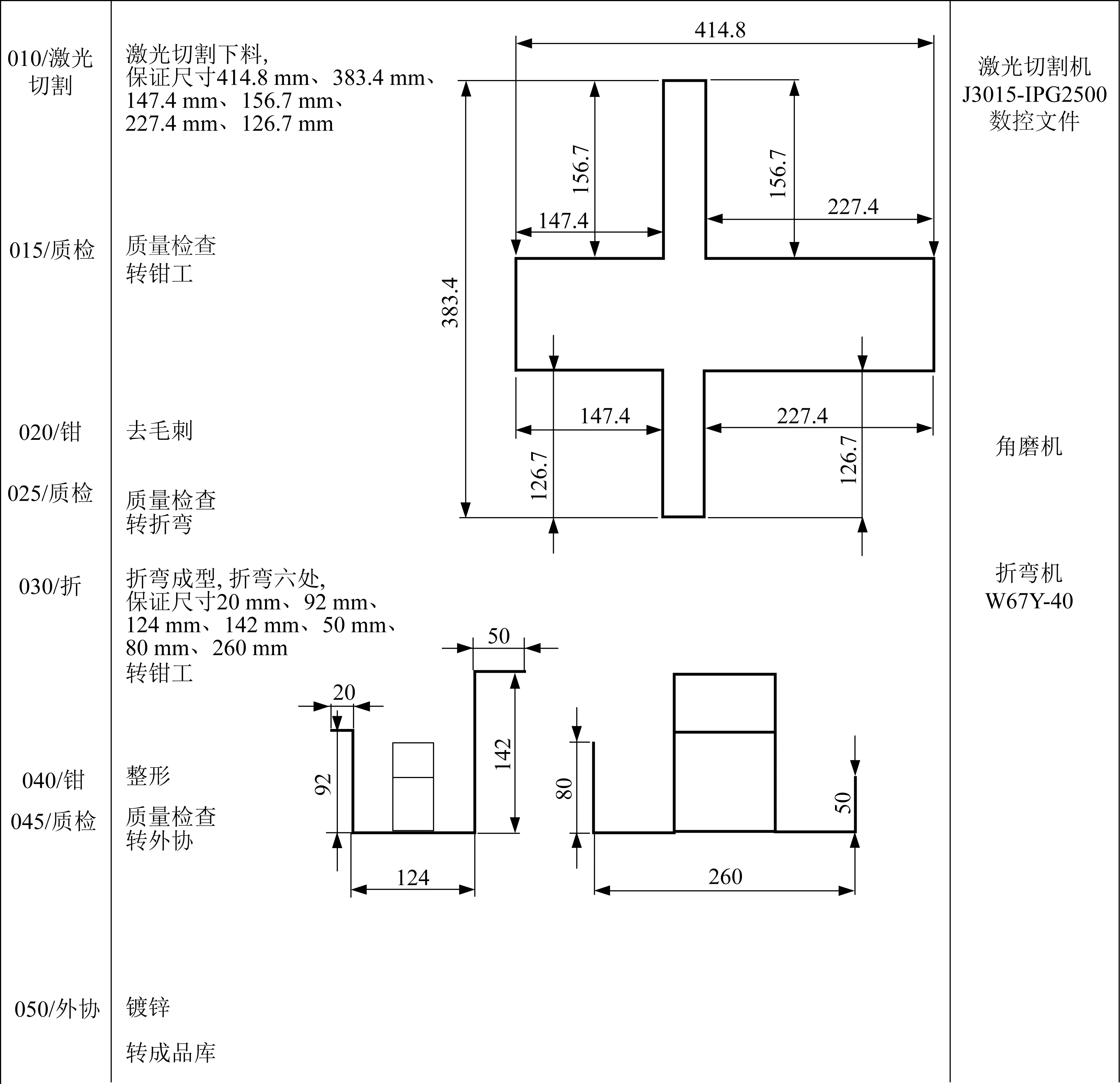

對于方案乙,落料切割為一個十字形零件,然后采用六道數控折彎。方案乙工藝流程如圖4所示。

▲圖2 一體化落料后折彎設計方案

兩種方案的成本對比見表2。可以發現兩種方案的區別在于材料有效利用水平和是否有焊接步驟。方案甲拆分后零件為規則的長方形零件,材料沒有浪費,需用料占空面積可以按照零件表面積計算,為56 816 mm2。方案乙零件表面積為52 696 mm2,需用料占空最大面積為159 034 mm2。可見,方案乙浪費了更多的材料。

表2 方案成本對比

定義材料有效利用率為零件物料表面積與實際需落料占空面積的比值。方案甲材料有效利用率基本為100%,質量約1 kg。方案乙材料有效利用率大約為33%,質量約2.8 kg。設Q235鋼板單價為7.5元/kg,實際用料差價為13.5元。方案甲零件數量拆分較少,零件管理、周轉復雜度不高,可不計費用。明顯費用區別為增加的四個電阻焊點及焊接的配套工藝費用,差價約為10元,加上切割費用差異,約10.5元。總體而言,兩個方案的成本相差并不大。與加工廠進一步討論其它連接方式,發現方案乙多出的材料費用基本可以抵消方案甲連接工藝成本。方案乙落料和折彎在同一個工藝步驟中完成,能夠得到更好的尺寸狀態和質量控制。對于較為復雜的零件,考慮尺寸控制、周轉運輸、物料管理等因素,方案乙更能體現優勢。

方案甲的材料有效利用率除以方案乙的材料有效利用率約等于3。如果基于零件最簡原則的材料有效利用率除以基于零件最少原則的材料有效利用率不大于3,那么應該以零件最少原則為優先。由此,針對分析對象,采用一體化落料后折彎設計方案進行加工制造,盡可能減少拆分。根據實際情況,不同區域、不同時期、不同加工企業的材料有效利用率會有所不同。

3 其它復雜鈑金零件案例

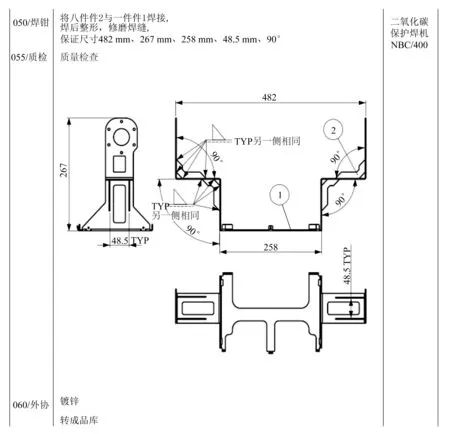

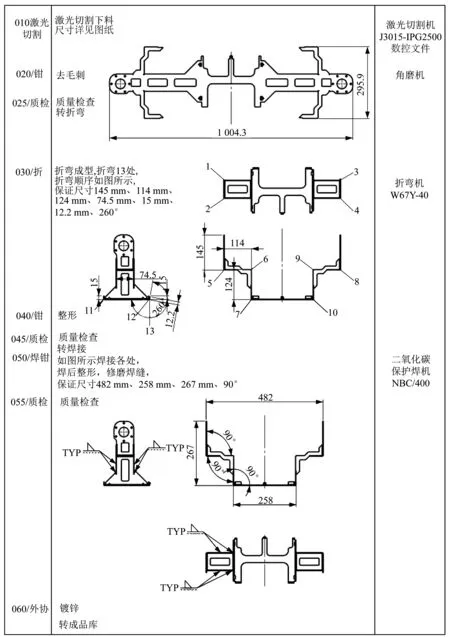

將材料有效利用率應用于一個復雜鈑金零件。該零件原始設計思路為基于零件最簡原則的拼焊方案,如圖5所示。零件由一個主體零件和八個小鈑金筋板焊接而成。基于零件最少原則,筆者對設計進行優化。優化后一體化落料后折彎方案如圖6所示,只有一個主體零件,類似于在圖5主體零件上增加四個折彎,對應八個小鈑金筋板。

在材料利用方面,拼焊方案可以將八個小鈑金筋板排布到主體零件的落料區域內,實現材料的有效利用,材料有效利用率約為33%。一體化落料后折彎方案的材料占用更大的落料面積,材料有效利用率只有約25%。由此,拼焊方案材料有效利用率與一體化落料后折彎方案材料有效利用率之比為1.32,小于3,應當基于零件最少原則進行成本優化和后續加工。經過與供應商討論,這一復雜零件采用一體化落料后折彎方案,可以降低成本約20%。拼焊方案工藝流程如圖7所示,一體化落料后折彎方案工藝流程如圖8所示。

▲圖3 方案甲工藝流程

4 結束語

零件最少原則和零件最簡原則都是有效的成本優化理念,有各自的實際應用場合。筆者從鈑金加工實際出發,引入材料有效利用率,結合過程控制、質量穩定性、成品率等因素,對這兩個原則進行平衡。筆者建議,大部分鈑金零件都可以采用一體化落料后折彎方案進行優化,多采用在鈑金上打筋的方式來代替傳統增加焊接筋板零件的方案。不同工廠、不同工程技術人員依據不同的實際情況,對成本計算、材料利用率應用可能會有不同,筆者對量產鈑金零件成本計算路徑進行總結,對材料有效利用率進行應用,以及對具體零件案例進行分析,可以為工程技術人員的鈑金設計、成本優化和加工提供參考。

▲圖4 方案乙工藝流程

▲圖7 復雜零件拼焊方案工藝流程

▲圖8 復雜零件一體化落料后折彎方案工藝流程