連續氧化鋁紗線及其織物力學性能

謝治云,李文斌,張 賀,黃 叢,官思佳,劉 洋

(1.武漢紡織大學省部共建紡織新材料與先進加工技術國家重點實驗室,武漢 430200; 2.航天科工空間工程發展有限公司,北京 100854; 3.中國航天科工集團空間工程總體部,北京 100854)

氧化鋁纖維及其織物作為剛性或柔性高溫熱防護材料,受到了國內外學者廣泛研究。Jiang等[9]制備了氧化鋁纖維增強二氧化硅復合材料,研究了其在高溫下的力學性能與破壞機理。孫現凱等[10]采用氧化鋁纖維紙、氧化硅氣凝膠和石墨紙進行縫合,并對表面進行抗氧化處理,制備出柔性隔熱材料。曹旭等[11]采用美國3M氧化鋁織物作為熱防護系統的防熱層,進行高焓風洞研究。國內一些學者已開始研究國產連續氧化鋁纖維的基本紡織性能與可織造性。例如,丁一等[12]對連續氧化鋁纖維的形態結構、物理性能和耐化學腐蝕性等方面進行表征,并分析了氧化鋁纖維的可紡紗性。解錫明等[13]運用往復式線性摩擦測試方法,模擬織造過程中氧化鋁紗線與筘齒之間的摩擦行為,研究加載力、預加張力、摩擦頻率對氧化鋁紗線摩擦性能的影響規律。目前,針對連續氧化鋁紗線及其織物的力學性能、高溫處理后力學性能保留率方面的研究較少,缺乏對國內外生產的氧化鋁纖維及其織物性能差異的認知,這對深入了解國產氧化鋁纖維性能及研發柔性耐高溫織物至關重要。為此,本文對具有國際領先水平代表性的美國、日本、國產3種氧化鋁紗線與織物的結構參數、室溫力學性能進行分析對比,進而對氧化鋁紗線與織物進行高溫處理,測試其力學性能保留率,從而增加對國內外氧化鋁紗線與織物力學性能的認知。

1 實 驗

1.1 實驗材料

美國氧化鋁織物(美國明尼蘇達礦務及制造業公司)、簡稱為MG,日本氧化鋁織物(日本Nitivy公司)、簡稱為RB,由于僅能獲得織物,因此所測MG、RB紗線由織物拆解所得。國產氧化鋁纖維(由航天科工空間工程發展有限公司提供)、簡稱為GC。

1.2 實驗儀器與方法

1.2.1 氧化鋁纖維形貌SEM表征

采用Sigma500掃描電子顯微鏡(德國蔡司公司)觀察氧化鋁纖維的表面形貌。

1.2.2 紗線細度測試

參照國家標準GB/T 7690.1—2001《增強材料紗線試驗方法第1部分:線密度的測定》,取一定長度的紗線,采用精密天平(精度0.000 1 g)進行稱重,計算紗線線密度。

1.2.3 紗線捻度與合股數測試

參照國家標準GB/T 7690.2—2001《增強材料紗線試驗方法第2部分:捻度的測定》,將一定長度的紗線夾持在紗線捻度測試儀(型號:Y331C,溫州方圓儀器公司)上,進行捻度測量。合股數通過紗線解捻后計數獲得。

1.2.4 紗線與織物拉伸性能試驗方法

參照國家標準GB/T 7690.3—2001《增強材料紗線試驗方法第3部分:玻璃纖維斷裂強力和斷裂伸長的測定》,采用英斯特朗電子萬能試驗機(INSTRON 5967)進行拉伸測試,氧化鋁紗線采用 1 kN 載荷傳感器,測試間距為50 mm,加載速率為20 mm/min;氧化鋁織物采用30 kN載荷傳感器,有效測試長度為50 mm、寬度為25 mm,加載速率為 20 mm/min。氧化鋁紗線或織物兩端粘貼硬紙片作為加強片以防止打滑。為了進一步分析紗線與織物強力之間的關系,用式(1)計算織物的紗線強力利用率W。

(1)

式中:PF為織物拉伸強力,N;dj為織物經密,根/cm;Py為紗線拉伸強力,N。

1.2.5 紗線與織物高溫處理力學性能保留率表征

將裁剪好的氧化鋁紗線或織物放入箱式電阻爐(浙江道墟科析儀器廠,型號SX2- 4-10A),在950 ℃溫度下保溫處理4 h,隨爐冷卻至室溫后參照1.2.4表征方法進行拉伸測試,用式(2)計算氧化鋁紗線或織物的高溫處理強力保留率RF。

(2)

式中:Fc為高溫處理后拉伸強力,N;Fo為高溫處理前拉伸強力,N。

2 結果與討論

2.1 氧化鋁紗線力學性能

2.1.1 氧化鋁紗線室溫力學性能

3種氧化鋁紗線的結構參數與拉伸性能如表1所示。由表1可看出,MG氧化鋁紗線線密度最大,RB和GC氧化鋁紗線線密度幾乎相同,且只有MG氧化鋁紗線線密度的44%。捻度方面,RB與GC氧化鋁紗線捻度相近,而MG氧化鋁紗線捻度最小,約為其他兩種紗線捻度的一半。MG氧化鋁紗線為2根合股,RB和GC氧化鋁紗線的合股數均為3根合股。此外,MG氧化鋁紗線表面涂覆有粉紅色上漿劑,而其他兩種氧化鋁紗線為白色。氧化鋁紗線表面的上漿劑質量分數約1%,微量存在,且呈離散分布,不會明顯影響紗線力學性能。表1中紗線拉伸性能測試結果可看出,MG氧化鋁紗線拉伸斷裂強力為154.8 N,為所有紗線中最大。然而3種紗線中,RB氧化鋁紗線斷裂強度最大,為 41.9 cN/tex。盡管美國紗線線密度為其他紗線的兩倍多,但MG氧化鋁紗線拉伸斷裂強度也高達33.4 cN/tex,僅次于GC氧化鋁紗線的拉伸強度。MG氧化鋁紗線拉伸斷裂應變最大,而GC氧化鋁紗線的斷裂應變最小,僅為2.4%。

表1 氧化鋁紗線規格參數與拉伸性能Tab.1 Specification parameters and tensile property of the Al2O3 yarns

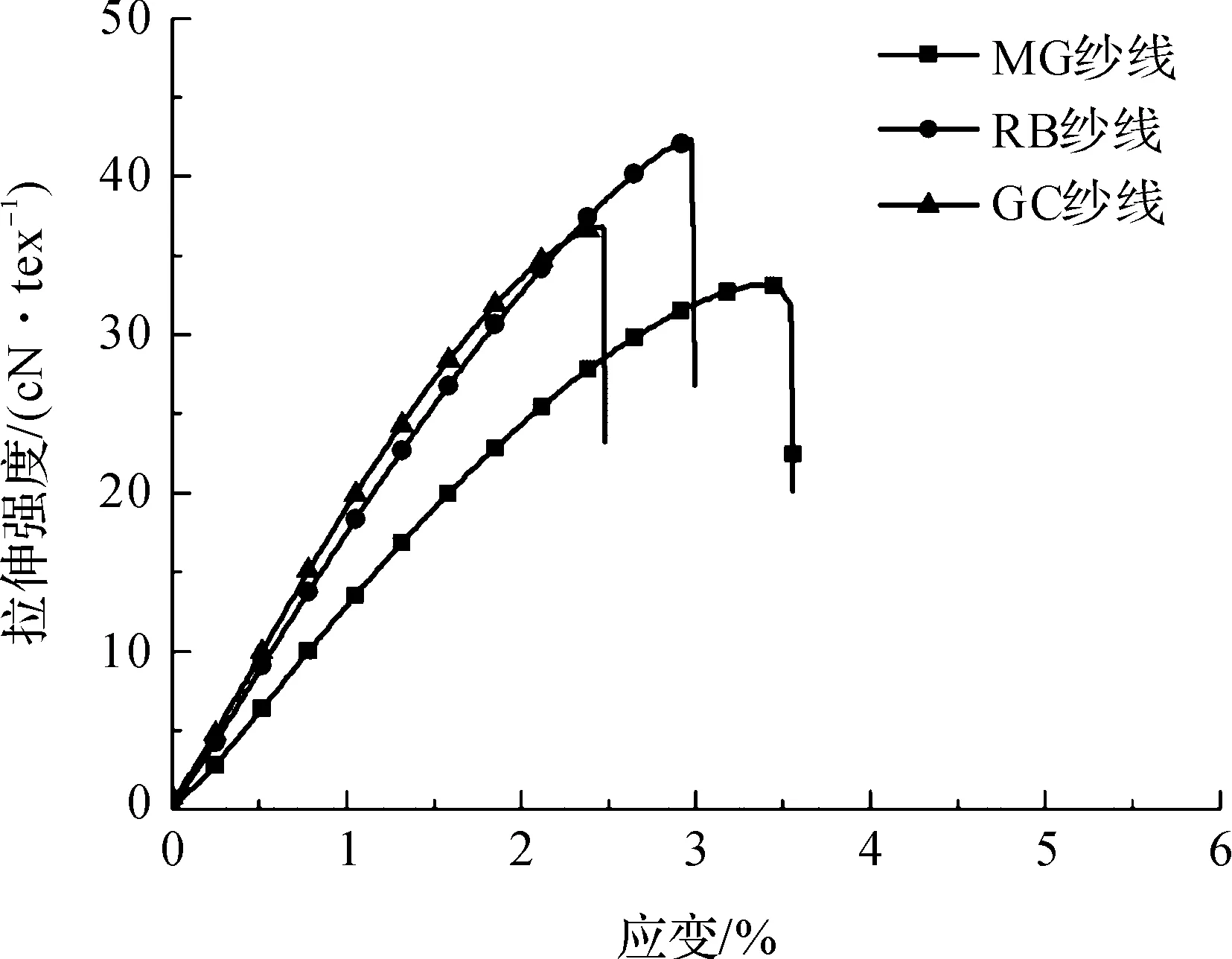

氧化鋁紗線拉伸強度-應變曲線如圖1所示。氧化鋁紗線的拉伸強度隨著應變增加,呈近似直線增加,達到最大值后纖維斷裂,強力迅速下降,表現為脆性斷裂。依據曲線直線段部分的斜率可知,RB氧化鋁紗線拉伸模量與GC氧化鋁紗線模量相近,大于MG氧化鋁紗線拉伸模量。

圖1 氧化鋁紗線拉伸強度-應變曲線Fig.1 Tensile strength vs. strain curves of the Al2O3 yarns

綜合紗線各方面指標可知,GC氧化鋁紗線與RB氧化鋁紗線合股數一樣、細度和捻度相近,但GC氧化鋁紗線斷裂強度較低、斷裂應變小,表明GC氧化鋁紗線力學性能與RB氧化鋁紗線相比還有一定差距。GC氧化鋁紗線斷裂強度略高于MG氧化鋁紗線,紗線線密度和斷裂強力為MG紗線的43.5%、47.4%,理論上講,可通過上漿、兩根GC氧化鋁紗線合股等工藝制備與MG力學性能相媲美的紗線。

2.1.2 氧化鋁紗線高溫處理后力學性能

高溫處理后力學性能保留率是評價氧化鋁纖維耐高溫性能的重要指標之一。為考察氧化鋁纖維耐高溫性能,對氧化鋁紗線在950 ℃空氣氣氛中處理 4 h,測試其拉伸性能,并計算力學性能保留率。所有經過高溫處理后的氧化鋁紗線均為白色,因為表層涂覆的漿料均被燒掉,紗線變得更加蓬松、更加柔軟。

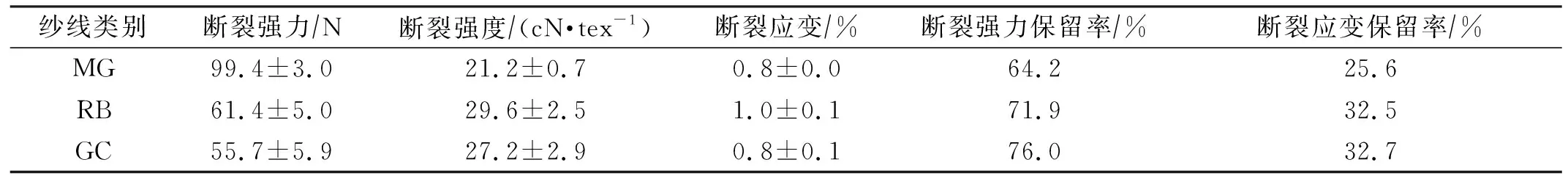

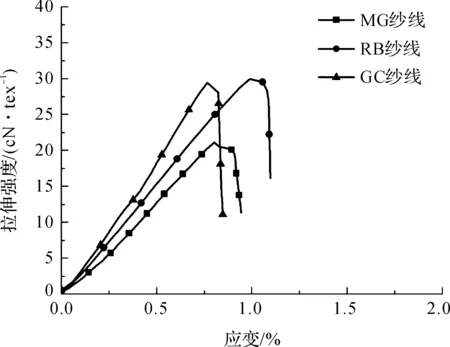

氧化鋁紗線高溫處理后拉伸性能如表2所示。由如表2可看出,高溫處理后,3種氧化鋁紗線的斷裂強力、斷裂強度、斷裂應變均呈下降趨勢。4 h高溫處理后,MG、RB、GC氧化鋁紗線的斷裂強力保留率分別為64.2%、71.9%、76.0%,MG氧化鋁紗線性能下降最為明顯,而GC氧化鋁紗線強力保留率最高。3種紗線斷裂強度對比分析可知,仍然是RB氧化鋁紗線斷裂強度最高,MG氧化鋁紗線斷裂強度最低。高溫處理后,MG與GC氧化鋁紗線斷裂應變僅為0.8%,RB氧化鋁紗線斷裂應變僅為1.0%。3種氧化鋁紗線的斷裂應變下降非常明顯,斷裂應變保留率為25.6%、32.5%、32.7%,仍是MG氧化鋁紗線下降最明顯。高溫下氧化鋁纖維中晶粒膨脹,晶粒間缺陷增多,導致強力下降。氧化鋁纖維主要成分為氧化鋁、二氧化硅等氧化物,不會在高溫下發生氧化反應。綜合分析,GC氧化鋁紗線的高溫力學性能保留率為三者最高,且與RB氧化鋁紗線斷裂強度的差距較小。

表2 高溫處理后氧化鋁紗線拉伸性能Tab.2 Tensile property of the Al2O3 yarns after high temperature treatment

3種氧化鋁紗線在950 ℃高溫處理4 h后拉伸強度-應變曲線如圖2所示。由圖2可看出,高溫處理后,拉伸加載下3種氧化鋁紗線仍表現為脆性斷裂,且較小的斷裂應變保留率使得脆性特征更為明顯。

圖2 高溫處理4 h后氧化鋁紗線拉伸強度-應變曲線Fig.2 Tensile strength vs. strain curves of the Al2O3 yarns after 4 hours' high temperature treatment

2.2 氧化鋁織物力學性能

2.2.1 氧化鋁織物室溫力學性能

MG與RB氧化鋁織物如圖3(a)、圖3(b)所示,相應的織物結構參數與拉伸性能如表3所示。MG氧化鋁織物組織結構為1/3破斜紋,而RB氧化鋁織物為2/2↖斜紋結構。MG氧化鋁織物的經緯密度比RB氧化鋁織物小,但MG紗線比RB紗線線密度大,MG氧化鋁織物緊度(為57.7%)大于RB氧化鋁織物緊度(為52.9%),織物較硬挺。雖然織物結構參數不同,但可通過每厘米強力來評價織物力學性能。得益于單紗強力較大,MG氧化鋁織物拉伸強度較大,高達1 060.9 N/cm,大于RB氧化鋁織物強度(864.0 N/cm)。MG與RB氧化鋁織物的斷裂應變較為接近。MG與RB氧化鋁織物的紗線強力利用率分別為85.7%、84.4%。因為MG與RB紗線為織物拆解所得,而織造后的紗線強力會因磨損而降低,所以由此計算的MG與RB紗線強力利用率偏高。

為進一步探究國內外氧化鋁織物性能,在與原織物組織結構、經緯密度相同的情況下,由GC氧化鋁紗線兩根并為一根織造仿織MG織物,由GC氧化鋁紗線織造仿織RB織物。仿織MG與仿織RB氧化鋁織物如圖3(c)、3(d)所示,相應的織物規格參數與拉伸性能如表3所示。仿織MG氧化鋁織物與仿織RB氧化鋁織物的斷裂強度分別為875.3、653.3 N/cm,為仿織對象斷裂強度的82.5%、75.6%。由于GC氧化鋁紗線斷裂應變較低,因此仿織織物的斷裂應變也低于仿織對象。由表3可知,仿織MG和仿織RB織物的紗線強力利用率分別為74.6%、74.2%,表明仿織過程中紗線強力利用率較為穩定。

表3 氧化鋁織物結構參數與拉伸性能Tab.3 Structural parameters and tensile property of the Al2O3 fabrics

圖3 氧化鋁織物實物照片Fig.3 Images of the Al2O3 fabrics

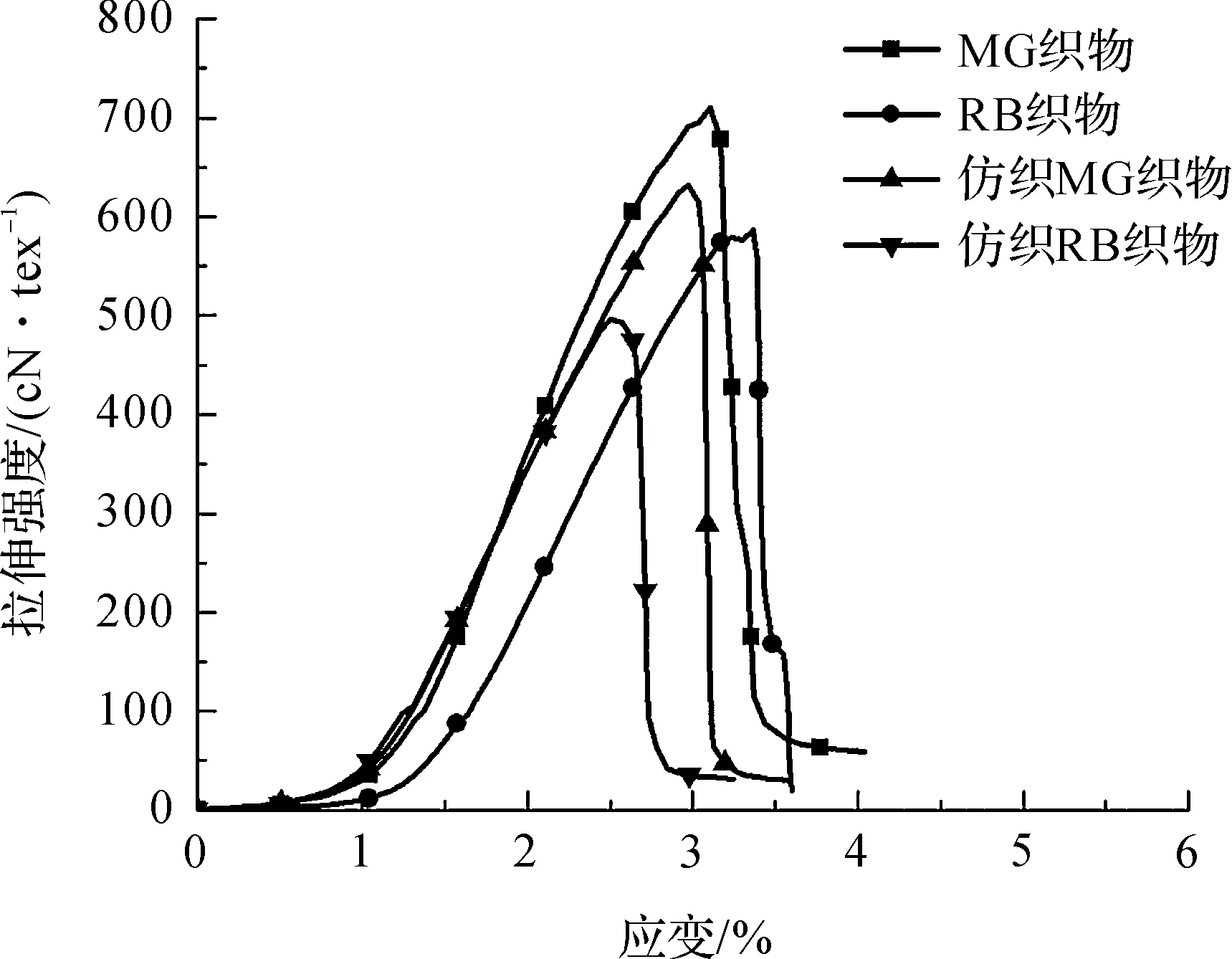

4種氧化鋁織物拉伸強力-應變曲線如圖4所示。起始階段,氧化鋁織物的拉伸強力隨著應變增加而緩慢增加,此時為屈曲的紗線伸直過程。隨著應變繼續增加,氧化鋁織物強力呈直線狀迅速增加,紗線斷裂后強力明顯下降,表現為脆性斷裂破壞特征。4種氧化鋁織物在拉伸加載下的斷裂形貌如 圖5 所示。可看出,氧化鋁織物的斷裂特征為氧化鋁紗線斷裂、滑移、抽拔。

圖4 氧化鋁織物拉伸強力-應變曲線Fig.4 Tensile force vs. strain curves of the Al2O3 fabrics

圖5 氧化鋁織物拉伸斷裂形貌Fig.5 Fracture images of the Al2O3 fabrics subjected to tensile loading

2.2.2 氧化鋁織物高溫處理后力學性能

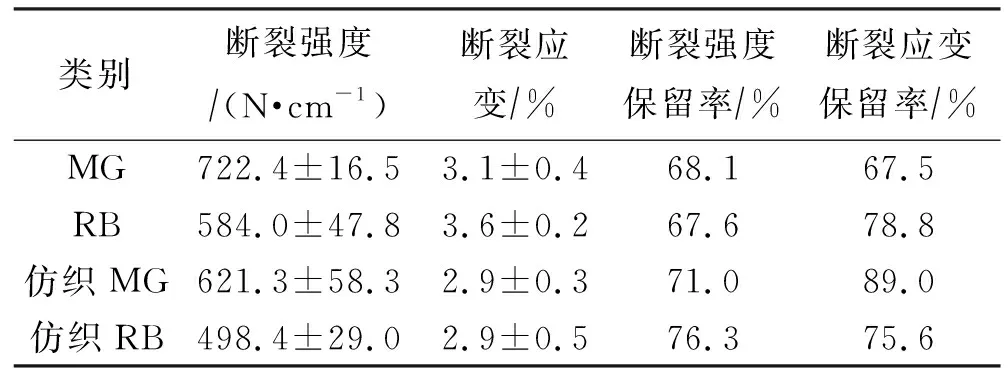

4種氧化鋁織物在950 ℃高溫處理4 h后拉伸性能如表4所示。可看出,高溫處理4 h后,4種織物斷裂強度與斷裂應變均呈下降趨勢。其中,MG氧化鋁織物斷裂強度最高,達722.4 N/cm;RB氧化鋁織物斷裂應變最大,為3.6%。與MG、RB氧化鋁織物相比,仿織織物的斷裂強度保留率較高,這與GC氧化鋁紗線高溫處理后強度保留率較高一致。MG氧化鋁織物斷裂應變保留率最低、為67.5%,而高溫處理相同時間氧化鋁紗線的斷裂應變保留率最高僅為32.7%(見表2),由此可知,氧化鋁織物的斷裂應變保留率明顯高于氧化鋁紗線的斷裂應變保留率。

表4 高溫處理后氧化鋁織物拉伸性能Tab.4 Tensile property of the Al2O3 yarns after high temperature treatment

950 ℃高溫處理4 h后4種氧化鋁織物拉伸強力-應變曲線如圖6所示。與高溫處理前曲線(見 圖4)對比可看出,高溫處理后氧化鋁織物仍表現為脆性斷裂破壞特征,且斷裂應變的差距縮小。圖7是高溫處理4h前后氧化鋁織物拆解紗線的形貌圖。可看出,高溫處理前織物中紗線僅有輕微屈曲,而高溫處理后,織物中紗線屈曲變得明顯,因為高溫時氧化鋁紗線模量降低,在紗線交織內應力作用下,氧化鋁紗線發生蠕變,產生屈曲變形。這種屈曲變形提高了氧化鋁織物的斷裂應變,使得氧化鋁織物的斷裂應變高溫處理保留率高于氧化鋁紗線。

圖6 高溫處理4h后氧化鋁織物拉伸強力-應變曲線Fig.6 Tensile force vs. strain curves of the Al2O3 fabrics after 4 hours' high temperature treatment

圖7 高溫處理前后氧化鋁織物中紗線形貌Fig.7 Images of the Al2O3 yarns from the fabrics before and after high temperature treatment

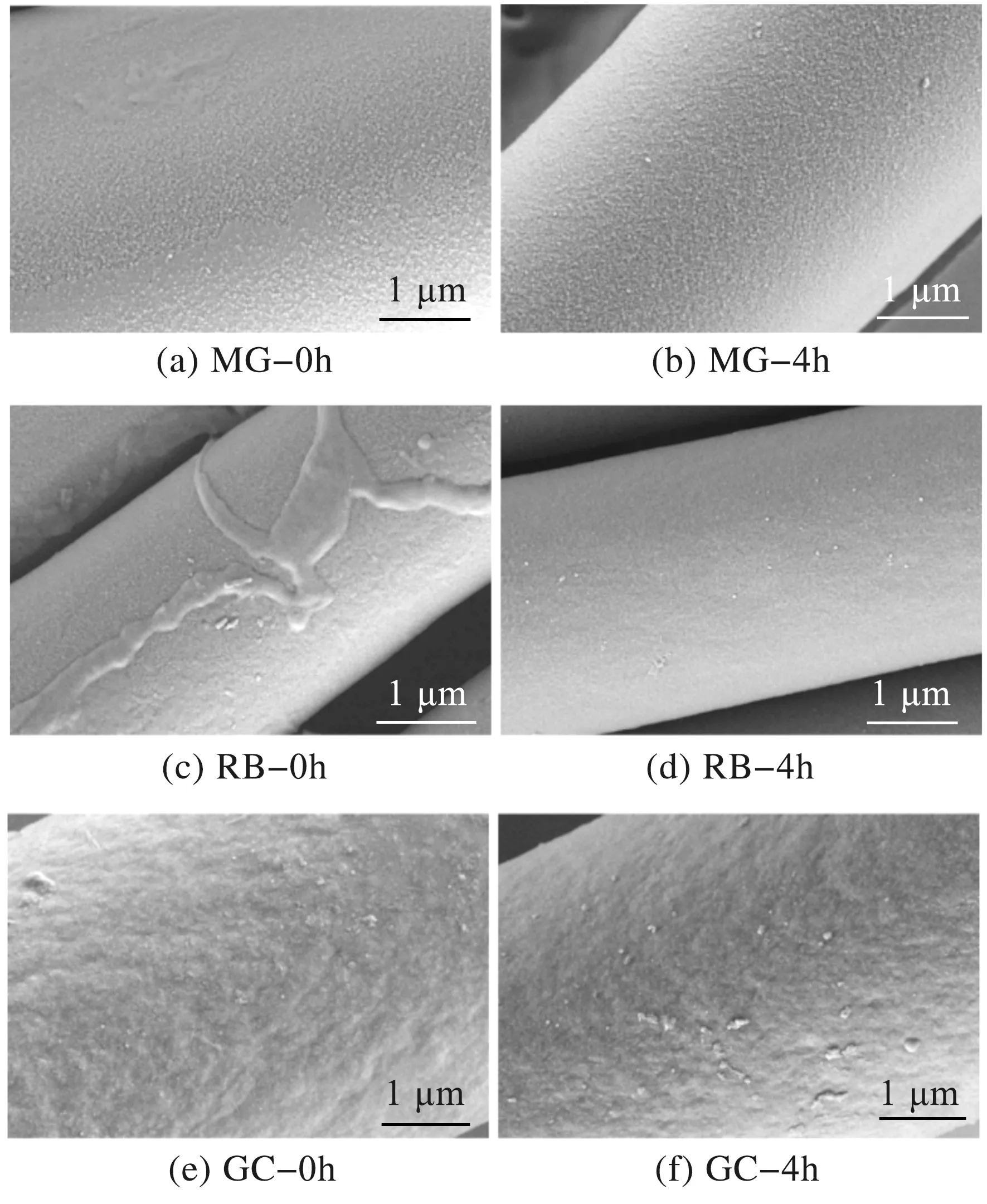

2.3 氧化鋁纖維高溫處理前后SEM形貌

氧化鋁纖維高溫處理前與950 ℃高溫處理 4 h 后的SEM形貌如圖8所示。可看出,3種氧化鋁纖維表面均有細小顆粒感,MG與RB氧化鋁纖維表面顆粒感較為細膩,而GC氧化鋁纖維表面顆粒感更強。經過950 ℃高溫處理4 h后,所有氧化鋁纖維表面的上漿劑均被燒掉,氧化鋁纖維表面形貌與高溫處理前基本一致,無龜裂或其他現象出現,氧化鋁纖維仍為圓柱形,表明氧化鋁纖維具有很好的耐高溫性。

圖8 高溫處理前后氧化鋁纖維SEM形貌圖Fig.8 SEM images of the Al2O3 fibers before and after high temperature treatment

3 結 論

對具有代表性的美國(MG)、日本(RB)和國產(GC)3種氧化鋁紗線及織物進行室溫與高溫處理后拉伸性能表征,進而采用相同結構、利用GC氧化鋁紗線仿織與MG、RB同規格織物,通過相應的拉伸性能測試、對比分析得出結論如下:

a)紗線室溫力學性能方面,RB氧化鋁紗線斷裂強度最高,MG氧化鋁紗線斷裂強度最低,GC氧化鋁紗線斷裂強度介于兩者之間。

b)紗線經950 ℃高溫處理4 h后力學性能方面,MG氧化鋁紗線斷裂強力保留率最低,而GC氧化鋁紗線強力保留率最高;3種氧化鋁紗線斷裂應變下降明顯,其中MG氧化鋁紗線斷裂應變保留率僅為25.6%。

c)織物室溫力學性能方面,MG氧化鋁織物拉伸斷裂強度高于RB氧化鋁織物斷裂強度,同種結構采用GC氧化鋁紗線仿織的MG氧化鋁織物與仿織RB氧化鋁織物的斷裂強度分別為仿織對象斷裂強度的82.5%、75.6%。

d)織物950 ℃高溫處理4 h后力學性能方面,仿織MG、RB織物的斷裂強度保留率高于仿織對象;氧化鋁織物的斷裂應變保留率明顯高于氧化鋁紗線的斷裂應變保留率,因為高溫時氧化鋁織物中紗線發生蠕變,產生屈曲變形。