劣質重油高選擇性催化裂化(RTC-G)技術的工業應用

劉天波,陳學峰,武 一,吳言澤,張執剛,白風宇,龔劍洪

(1.中國石化濟南分公司,濟南 250101;2.中石化石油化工科學研究院有限公司)

2018年中國原油對外依存度已達到70.9%,相關機構預測,2030年國內天然氣對外依存度也將超過70%,且石油資源消費量在2040年前仍將維持在高位水平。供需矛盾及能源安全要求石油加工行業要用好“每一滴”油。隨著原油劣質化、重質化趨勢增強,未來煉油廠加工的原料將更多地趨向于劣質重質原油。同時,隨著“雙碳”目標的提出,能源結構調整加快,節能降耗力度不斷加大,“十四五”煉化行業技術創新的內容和方向將由規模化、清潔化技術轉向“油轉化工”與節能減排技術,高選擇性、低能耗地將劣質重質原料轉化為優質清潔油品和化工原料的技術成為煉油工業關注的焦點[1-3]。

催化裂化裝置為煉油廠重要的重油二次轉化單元,但采用常規提升管反應器的重油催化裂化工藝加工劣重質原料時一般存在干氣和焦炭產率高、汽油和液化氣選擇性低的問題。為有效促進重油轉化,提升高價值產品選擇性,中石化石油化工科學研究院有限公司(簡稱石科院)基于首創的快速流化床反應器,聯合中國石化濟南分公司(簡稱濟南煉化)和中國石化工程建設公司(簡稱SEI)開發了劣質重油原料高選擇性催化裂化(RTC-G)技術,并于2021年在濟南煉化1.4 Mt/a重油催化裂化裝置上完成工業試驗。以下主要介紹RTC-G技術在濟南煉化的工業試驗情況。

1 裝置簡介

1.1 原裝置概況

濟南煉化重油催化裂化裝置由SEI設計,設計規模為1.4 Mt/a,于1996年建成投產。反應-再生系統采用高低并列式布置,反應部分為常規提升管反應器與沉降器同軸設計,再生器采取同軸串聯逆流的兩段貧氧再生工藝,半再生催化劑從第一再生器(簡稱一再)經循環斜管和外取熱器進入第二再生器(簡稱二再)。裝置加工的原料主要為罐區混合蠟油、罐區混合渣油以及來自常減壓蒸餾裝置的常壓蠟油和常壓渣油。由于濟南煉化的優質蠟油主要用于生產潤滑油,故罐區混合蠟油的性質較差,導致催化裂化裝置的原料性質也較差,其密度(20 ℃)一般為0.93~0.95 g/cm3,殘炭為5%左右,屬于密度大且殘炭高的劣重質原料,因此裝置的液體產品收率常低于設計值,且焦炭產率偏高。

1.2 改造情況

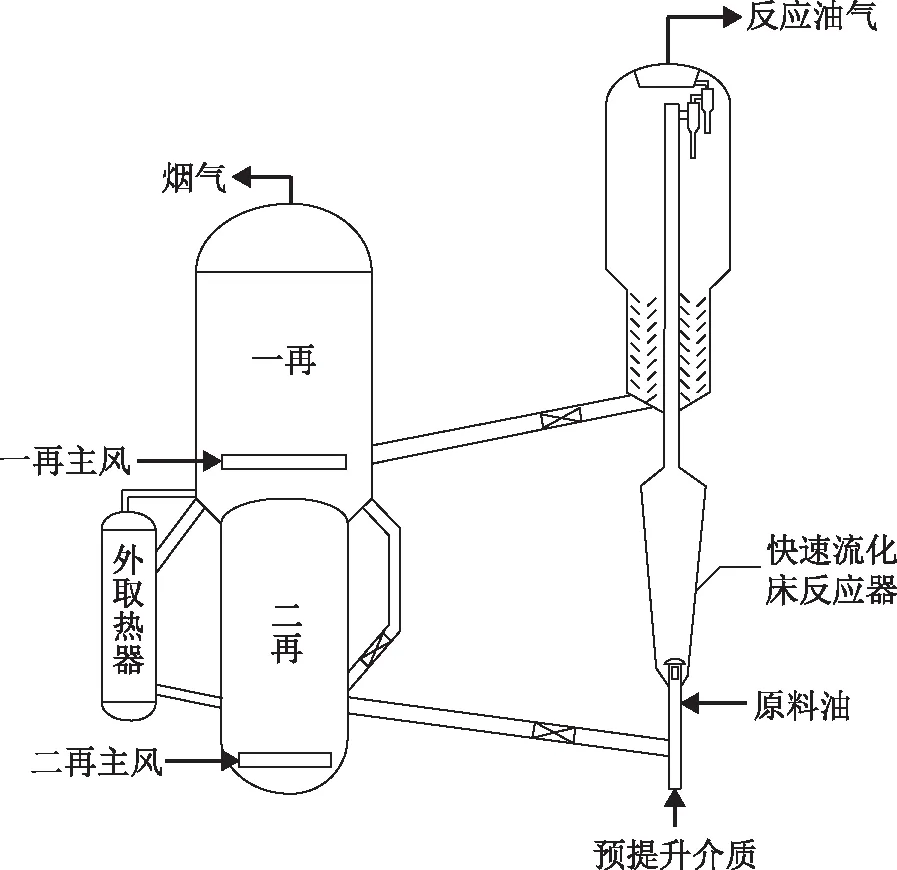

2021年2月濟南煉化在檢修期間采用RTC-G技術對該催化裂化裝置進行改造,改造的主要內容是將原裝置的提升管反應器改為新型的快速流化床反應器。快速流化床反應器內設有催化劑分布器,為了防止反應器入口催化劑堆集,其底部設置有蒸汽環,可視反應器入口的催化劑密度調整蒸汽注入量。改造中利用原裝置的原料油進料噴嘴,采用RTC-G技術后,反應溫度改為以快速流化床反應器出口溫度為標的進行控制,其他未進行改動。改造后的反應-再生系統如圖1所示。

圖1 RTC-G裝置的反應-再生系統示意

RTC-G技術采用的快速流化床反應器為一種高選擇性反應器,獨特的結構設計使其具備以下特征[4-6]:①原料分子在均一、高溫的反應區內完成裂化反應,克服了提升管軸向溫度下降影響反應選擇性的缺點;②反應器內催化劑含量高,近于“擬全濃相”,大幅提高了催化裂化反應的選擇性;③反應器內軸向的溫度梯度和線速梯度變化小,溫度分布和催化劑分布高度均勻,提高了目標反應選擇性。

2 工業試驗

2021年1月,濟南煉化首先對改造前的重油催化裂化裝置進行了空白標定,作為改造后技術效果的對比基準。2021年2月26日催化裂化裝置停工改造,4月16日RTC-G裝置一次開工成功,開工后裝置運轉平穩,反應-再生兩器流化正常。為充分考察RTC-G技術的效果,在原料性質相當、催化劑不變的情況下,濟南煉化按兩種操作工況(工況Ⅰ:維持轉化率不變;工況Ⅱ:適當提高轉化率)分別進行工業試驗,并分別于2021年5月和11月對兩種工況進行了工業標定。以下對標定結果進行對比介紹。

2.1 原料和催化劑

標定期間催化裂化裝置的原料油性質如表1所示。從表1可以看出:不同工況標定期間原料油性質基本相當,密度(20 ℃)在931~935 kg/m3之間,殘炭在5.2%~5.4%之間,性質較差;略有不同之處在于由空白標定至工況Ⅱ過程中,原料密度在一定程度上呈現出逐漸變大的趨勢,且工況Ⅱ的原料氫含量比前兩次標定時低,原料性質在一定程度上變差了;工況Ⅰ和工況Ⅱ標定時原料的金屬含量相對高于空白工況,尤其是Fe的含量顯著高于空白工況,工況Ⅱ標定期間原料中的Fe質量分數達到17.9 μg/g。金屬在催化劑表面沉積時,Ni易導致催化劑脫氫活性增強,Fe則主要影響催化劑的比表面積,一定程度上均不利于重油的轉化[7-9]。

表1 標定期間的原料油性質

催化劑采用中國石化催化劑有限公司齊魯分公司生產的常規重油裂化催化劑MLC-500,標定期間平衡劑的性質如表2所示。從表2可以看出:

表2 標定期間的平衡催化劑性質

工況Ⅰ標定期間的催化劑微反活性比空白標定時高2.5,但催化劑比表面積相同;工況Ⅱ標定期間催化劑的比表面積比前兩次標定時提高了9 m2/g,微反活性與工況Ⅰ相當;3次標定期間催化劑粒徑分布和碳含量基本一致。微反活性提高或比表面積增大均標志著催化劑轉化能力的提高,基于上述變化綜合比較并分析數據波動范圍,工況Ⅱ時的催化劑轉化能力有一定程度提高,但總體性能基本相當。

2.2 主要操作條件和產物分布

濟南煉化1.4 Mt/a催化裂化裝置在改造前執行多產汽油兼顧液化氣模式,回煉油與原料油混合后注入反應器,在提升管上部注入終止劑控制提升管出口溫度以降低干氣和焦炭產率。裝置按RTC-G技術進行改造后,生產方案和操作模式仍維持與空白標定期間一致。3次標定期間的主要操作參數和產物分布見表3。

表3 標定期間的主要操作參數和產物分布

由表3可以看出:與空白標定相比,工況Ⅰ標定期間新鮮原料進料量基本不變,提升管出口溫度由518 ℃降低至515 ℃,回煉油量由22.5 t/h降低至14.7 t/h,回煉比從15.2%降低至10.0%,終止劑量由16.2 t/h降低至13.8 t/h,快速流化床反應器出口溫度為536 ℃,反應壓力由171 kPa降低至162 kPa,一再壓力由225 kPa降低至210 kPa,其他條件與空白標定時基本一致;產物分布方面,與空白標定相比,工況Ⅰ的重油轉化率基本一致,但油漿產率降低2.18百分點,同時液化氣收率增加1.96百分點,汽油收率降低0.51百分點,干氣和焦炭產率分別降低0.49百分點和0.80百分點,相應地,(汽油+液化氣)的選擇性增加1.88百分點,焦炭選擇性降低1.16百分點,產品分布得到明顯改善。

為進一步促進重油轉化,提高汽油和液化氣產率,工況Ⅱ標定期間將快速流化床反應器出口溫度提高至545 ℃,提升管出口溫度基本不變。由于裝置本身再生器流化問題,新鮮原料進料量適當降低至142.6 t/h,原料油預熱溫度不變,此時回煉油量進一步降低至8.0 t/h,重油轉化程度進一步增強。由表3可以看出:與工況Ⅰ相比,工況Ⅱ的重油轉化率提高3.29百分點,汽油收率大幅提高4.24百分點,液化氣收率降低2.13百分點,更重要的是柴油轉化程度增強,其產率降低2.26百分點,油漿產率進一步降低1.03百分點;與空白標定相比,工況Ⅱ的液化氣收率基本不變,僅降低0.17百分點,汽油收率增加3.73百分點,液化氣和汽油總收率增加3.56百分點,油漿產率降低3.21百分點,焦炭產率基本不變但其選擇性降低0.78百分點,高價值產品選擇性提高,產品結構進一步改善。

在RTC-G工藝中,停留時間和反應器中催化劑濃度是除反應溫度外的關鍵參數,可以通過操作條件的調整進行適當改變。RTC-G反應器中催化劑濃度明顯高于提升管反應器,高效的油劑接觸提高了瞬時接觸的有效劑油比,提高了催化裂化反應選擇性,有利于促進重油的轉化及降低干氣和焦炭的產率。從空白標定到工況Ⅰ,通過反應溫度和催化劑濃度的調整,相同轉化率下油漿、干氣和焦炭產率的顯著降低證明了RTC-G工藝重油轉化的優勢,但柴油的轉化尚不明顯,且存在一定程度的汽油過裂化現象,導致液化氣產率提高。從工況Ⅰ到工況Ⅱ,進一步優化反應溫度、反應器中催化劑濃度以及停留時間,通過強化重油裂化反應促進汽油產物生成,實現了柴油和油漿產率進一步降低,同時適當的氫轉移反應和停留時間實現了汽油產物的保留和低碳烯烴經聚合和氫轉移反應生成更多汽油組分,相應地,裂化氣產率有所降低。表3中熱裂化指數TCI和氫轉移指數HTC的變化也證明了上述反應規律。

標定期間,原料及產物的氫平衡數據如表4所示。從表4可以看出,3次標定期間產物總的氫質量分數與原料氫質量分數的差別較小,滿足中國石化對催化裂化裝置氫平衡數據相對誤差小于2%的要求。從表4還可以看出,產物中的氫主要集中在液化氣和汽油中,氫平衡較為合理。從整體規律看,工況Ⅰ的轉化率與空白標定基本一致,液化氣和柴油產率相對偏高,因此其氫質量占比相對高于空白標定,但干氣和油漿的氫質量占比要明顯低于空白標定,顯示了RTC-G工藝對氫的高選擇性分配。工況Ⅱ的轉化率相對高于空白標定,從氫分布來看,液化氣和汽油的氫質量占比高于空白標定,分別高0.34百分點和4.06百分點,油漿的氫質量占比相比空白標定低2.83百分點,表明RTC-G工藝在適宜轉化率下對產品結構和氫分布的改善更為明顯,尤其是對油漿中氫的利用度顯著提高,對產品選擇性的提高也進一步體現。

表4 標定期間原料及產物的氫平衡數據

2.3 主要產品性質

標定期間的穩定汽油性質如表5所示。從表5可以看出,從空白標定至工況Ⅰ和工況Ⅱ,隨著轉化率上升,穩定汽油中烷烴體積分數從27.17%遞增至35.27%,烯烴體積分數從43.15%遞減至32.89%,環烷烴體積分數從6.97%遞增至7.70%,芳烴體積分數從22.71%遞增至24.14%,苯含量沒有變化。因烯烴含量降低幅度較大,工況Ⅱ標定時穩定汽油的研究法辛烷值(RON)比空白標定時降低0.4。以上結果是因快速流化床反應器中催化劑含量較高,在促進重油轉化的同時,氫轉移反應比例會有一定程度的提高,促進了烯烴轉化生成烷烴和芳烴。在車用汽油國ⅥB標準要求進一步降低烯烴含量和控制苯含量的背景下,RTC-G技術可在降低汽油烯烴含量的同時,使芳烴含量略有增加但苯含量保持不變,有利于企業的汽油生產。

表5 標定期間的穩定汽油性質

標定期間的柴油性質如表6所示。從表6可以看到,從空白標定至工況Ⅰ和工況Ⅱ,隨著重油轉化率提高,柴油密度(20 ℃)從931.0 kg/m3遞增至952.7 kg/m3,閃點(閉口)從91 ℃降至84 ℃,十六烷指數從28降至24,以上數據均表明柴油組分的裂化反應有所增強,可裂化組分進一步轉化。值得注意的是,與空白標定相比,工況Ⅰ和工況Ⅱ的柴油95%餾出點溫度升高9 ℃,表明在相同餾程范圍內柴油的實際產率要低于目前結果。

表6 標定期間的柴油性質

標定期間的油漿性質如表7所示。從表7可以看出,與柴油的密度變化規律一致,從空白標定至工況Ⅰ和工況Ⅱ,隨著重油轉化率提高,油漿密度(20 ℃)從1 060.9 kg/m3遞增至1 114.0 kg/m3,相應的黏度(100 ℃)從26.20 mm2/s遞增至44.90 mm2/s,殘炭從13.6%遞增至17.5%;族組成變化,飽和分質量分數從18.90%遞減至11.78%,芳香分質量分數從67.38%遞增至81.46%,膠質質量分數從11.38%遞減至1.23%,以上結果均表明可裂化組分如飽和烴和膠質進一步轉化,重油轉化深度明顯增加。

表7 標定期間油漿性質

2.4 標定結果

綜合產物分布和產品性質分析結果可知,得益于快速流化床反應器創造的擬全濃相、擬均速、擬均一溫度的反應環境,單位反應器體積內接觸瞬間的催化劑和重油烴分子的比例大幅度提高,重油烴分子與催化劑活性中心的接觸機會增加,降低了發生熱裂化反應的比例,提高了重油轉化率。較高的催化劑濃度和均一線速有利于一次催化裂化產物在擴散過程中進一步接觸活性中心發生二次催化裂化,適當的停留時間避免了汽油與液化氣組分的二次轉化,從而提高了汽油和液化氣的產率及選擇性;此外,較高的催化劑含量使得生焦前體即多環芳烴吸附在催化劑上進一步發生側鏈斷裂和烷基轉移的反應比例增加,降低了焦炭產率。

RTC-G技術采用獨特的反應器結構與特定的工藝參數促進了重油轉化,使重油發生催化裂化反應的比例大幅提高,而發生熱裂化反應的比例降低,產品分布得到改善,實現了劣重質原料的高選擇性轉化。

3 結 論

石科院開發的高選擇性RTC-G技術在濟南煉化進行了首次工業應用。與空白標定相比,在相同轉化率下,液化氣收率增加1.96百分點,汽油收率降低0.51百分點,干氣產率和焦炭產率分別降低0.49百分點和0.80百分點,油漿產率降低2.18百分點,產品分布明顯改善;適當提高轉化率,液化氣收率基本不變,汽油收率增加3.73百分點,油漿產率降低3.21百分點,焦炭產率不變但其選擇性降低0.78百分點。使用RTC-G技術后,高價值產品選擇性提高,產品結構進一步改善,在“雙碳”目標的背景下,RTC-G技術的開發成功為企業降碳增效提供了更有利的技術手段。