印刷行業節能減排增效的循環增濃熱處理設備及其實用效果分析

林勤鑫,楊奕群

(廣東和炫環保智能科技有限公司,廣東 汕頭 515022)

對于印刷行業而言,在生產過程中節電節氣、減少能源使用、提升能效、減少揮發性有機物(VOCs)排放越來越重要。

烘箱作為印刷機的重要結構,也是主要耗能單元,其作用是在數秒時間內通過熱風完成對印制品的烘干工作。影響油墨干燥效果的因素主要是熱量的傳遞和吸收效果、承印物表面負壓大小[1]。因此,熱風的溫度、風速、風量、干燥程度等都對最終成品質量有直接影響。通過增加烘箱熱風的循環利用率、提高VOCs 排放濃度、減少VOCs 排放量,可整體降低企業能耗,達到節能效果。

1 循環增濃熱處理設備(RST)介紹

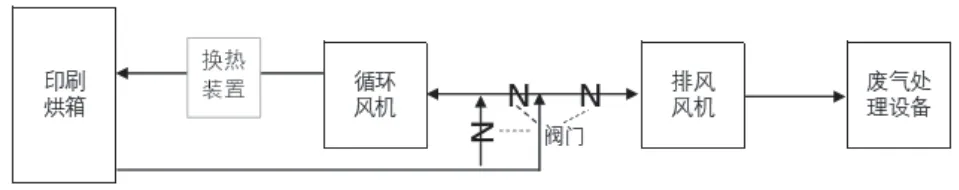

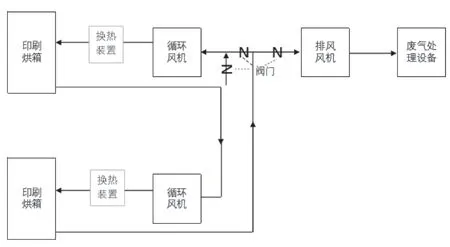

RST 是針對印刷行業烘箱的減風增濃設備。該設備分為單色組和雙色組,單色組設備以一套RST 與印刷機的單個色組烘箱相連(見圖1),雙色組設備以一套RST 與印刷機的兩個相鄰色組烘箱相連(見圖2)。設備內部管道設有氣動閥門,可進行隔離切斷,通過點對點的實時VOCs 濃度檢測,氣動閥門進行自動切換,濃度達到設定值時排風風機運行,VOCs 排放至終端的廢氣處理設備,濃度達不到時排風風機不運行,VOCs 在循環風機的作用下在兩個色組烘箱內不斷進行循環。在保持烘箱內部循環風量和風壓等不變的前提下,實現廢氣濃縮、排放總量減少、整體能耗降低的效果。同時,設備內的換熱裝置以熱水或導熱油作為介質,將廢氣轉換成熱風供應生產。熱水或導熱油的熱能來自末端VOCs 處理設備——物理催化及直接燃燒設備的余熱回收,可更好實現節能效果。

圖1 單色組RST 流程示意圖

圖2 雙色組RST 流程示意圖

2 能效對比

以一臺定速220m/min 的十色印刷機為例,根據生產工藝需要,烘箱內部的熱風溫度為55℃—80℃。

一臺十色印刷機需配備五臺雙色組RST,每臺設備包含三臺2.2kW 的風機,其中兩臺為循環風機,一臺為排風風機,排風風機帶變頻控制,只有檢測的VOCs 濃度達到設定值時,風機才會啟動運行,將增濃后的VOCs 排出,送至廢氣處理設備進行處理。因此,每臺RST 的實際運行功率約為5.5kW/h,5 臺RST 共耗電27.5kW/h。增濃后VOCs 的排放量為4000—7000m3/h。該設備內部設置有溫度傳感器和壓力傳感器,能很好地保持熱風的溫度和風速的穩定性,產品的VOCs 殘留控制在2.5mg/m2以下,印刷機運行速度可達180—210m/min。如印刷機結構和系統升級,在十色滿版的情況下,最高生產速度可達到250m/min,在非滿版的情況下(4—5 色),最高生產速度可達到300m/min。

行業內常見的印刷機烘箱熱風來源主要有以下兩種:

(1)使用電加熱的方式,印刷機運行速度為200m/min,則每個色組烘箱需配備一套27kW 的電加熱系統,一臺十色印刷機總耗電量為270kW。該方式沒有減排功能,VOCs 排放量與印刷機設計排放量一致,約為40 000m3/h。該方式控制邏輯簡單、操作方便,但有漏電風險,而且一旦限電會對生產產生巨大影響。

(2)使用蒸汽供熱,印刷機運行速度為200m/min,每個色組烘箱風量約為4000m3/h,以將常溫30℃的空氣加熱到60℃計算,1m3空氣升溫1℃約需熱量0.24kcal,10 個烘箱熱風升溫則需熱量288 000kcal,1t 蒸汽熱量約為600 000kcal,則每小時需消耗蒸汽0.48t。該方式沒有減排功能,VOCs 排放量與印刷機設計排放量一致,約為40 000m3/h。該方式的溫度穩定性和均勻性比電加熱方式好,但需直接購買蒸汽,如果蒸汽供應方供汽不穩定會對生產產生較大影響;如果工廠自建鍋爐,前期建設投入費用大,而且鍋爐屬壓力容器,運維成本較高。

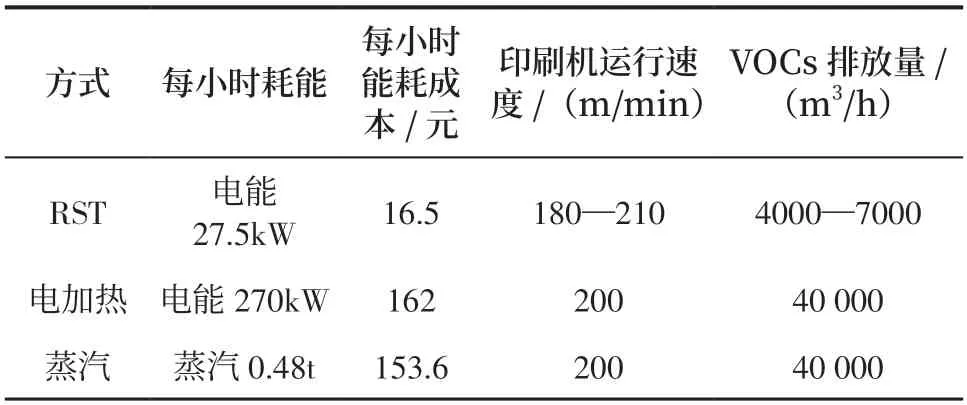

以電費0.6 元/kW、蒸汽320 元/t 計算,一臺十色印刷機三種方式的耗能、成本及排放量對比見表1。

表1 三種方式的耗能、成本及排放量對比

由表1 可知,采用RST 每小時的能耗成本及VOCs 排放量都大大降低,有利于企業實現節能降耗,提高經濟效益。

3 應用實例

廣東某印刷廠擁有兩臺9 色印刷機、一臺十色印刷機和兩臺復合機,該廠原來采用紫外線(UV)光解+沸石轉輪+熱風爐的工藝處理VOCs。其中,UV光解設備用于處理車間無組織排放的VOCs,“沸石轉輪+熱風爐”工藝用于處理機臺產生的VOCs。生產設備烘箱的熱風由熱風爐供應,整套方案實際的耗能如下:

(1)該廠配備處理量為30 000m3/h 的UV 光解設備處理車間無組織排放的VOCs,該設備功率為18kW,三臺印刷機共用一臺30kW 的排氣風機將印刷車間的無組織VOCs 送往UV 設備,兩臺復合機分別用一臺15kW 的風機將復合車間的無組織VOCs 送往UV 設備,排風風機功率合計為60kW,加上UV設備自身功率,所耗功率共計78kW。

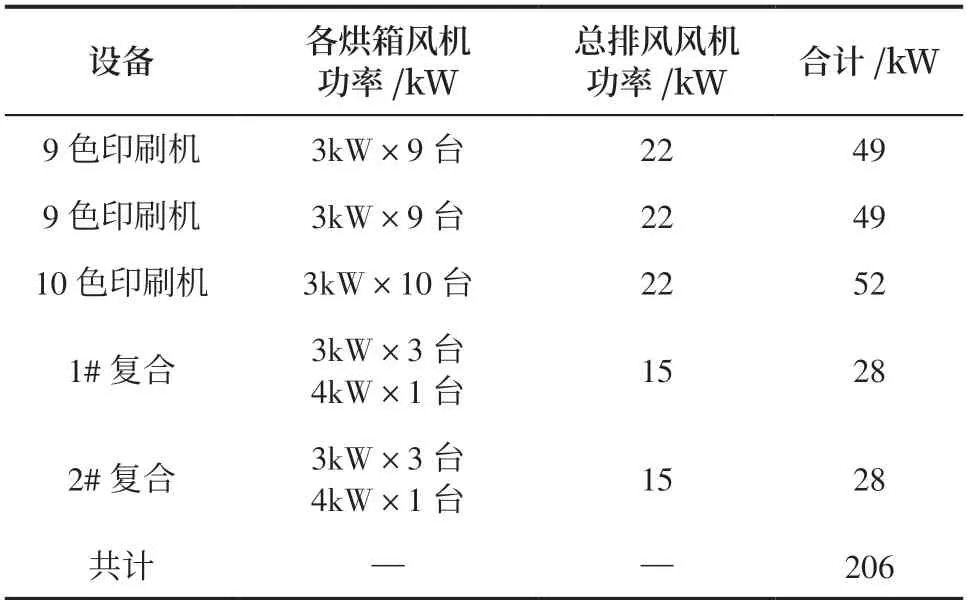

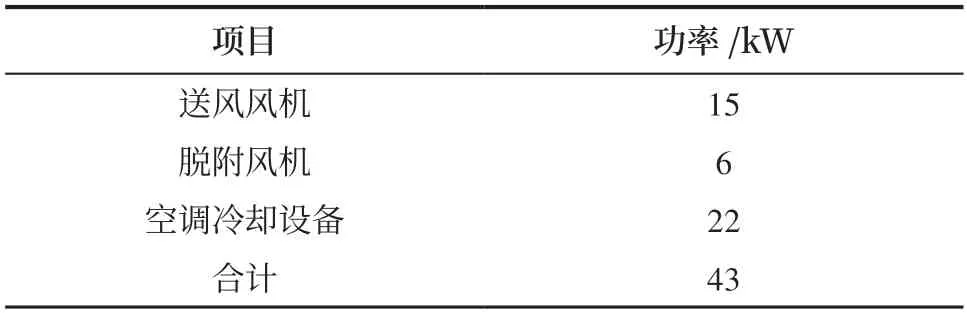

(2)機臺烘箱排風所耗功率見表2。

表2 機臺烘箱排風所耗功率

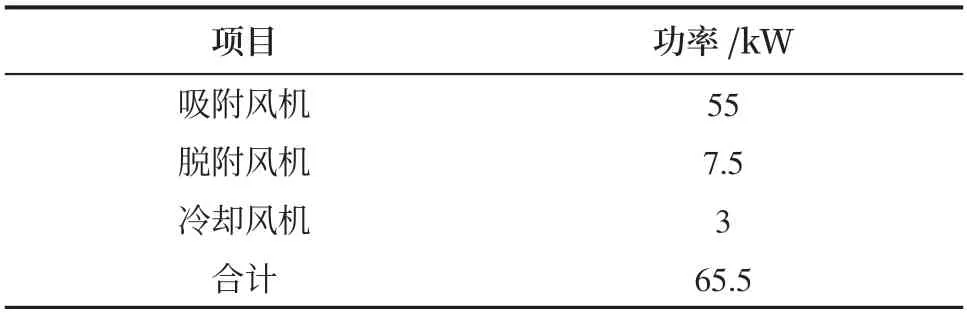

(3)沸石轉輪所耗功率見表3。

表3 沸石轉輪所耗功率

(4)熱風爐每小時消耗天然氣約29m3,熱風爐產生的熱風直接送至印刷設備烘箱,由于管損,送至烘箱的熱風溫度及風速穩定性相對較差,膜易產生漂移,產品VOCs 殘留較大,為確保產品質量,印刷機運行速度只能控制在130—150m/min,限制了生產設備的產能。不過,該方法可回收一部分VOCs 作為燃料送到熱風爐進行燃燒,實際排放VOCs 約為25 000m3/h,在一定程度上減少了排放量,但無法對全部VOCs 進行有效處理。

采用該方案,印刷廠每小時用電324kW、消耗天然氣29m3,以電費0.6 元/kW、天然氣費6.1 元/m3計算,合計每小時成本為371.3 元。該印刷廠總排放風量為130 000m3/h(UV 設備排放風量為30 000m3/h、熱風爐排放風量為100 000m3/h),VOCs 排放濃度為655mg/m3,無法達到當地VOCs 排放標準。

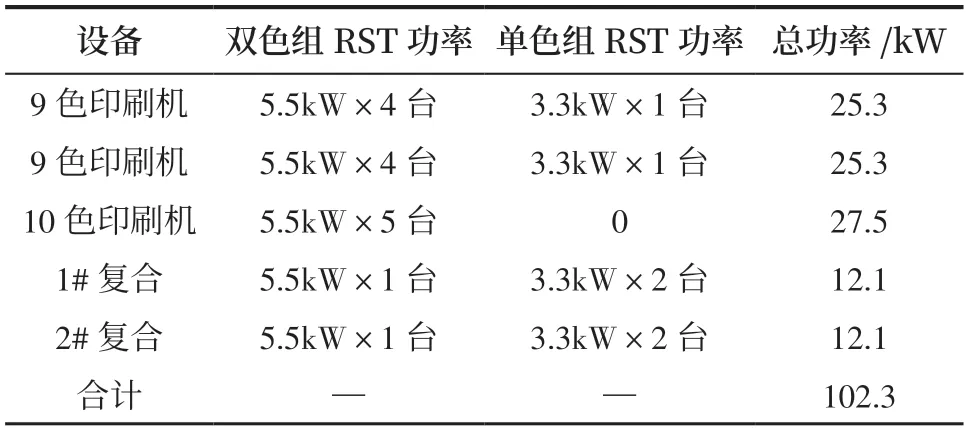

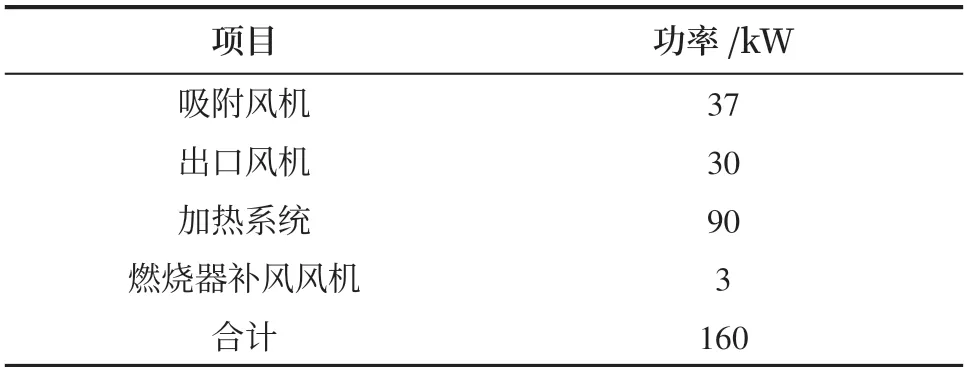

為滿足排放標準,該印刷廠改用“沸石轉輪+RST+物理催化”及直接燃燒一體化工藝處理VOCs。其中,沸石轉輪用于處理車間無組織排放的VOCs,車間5 臺生產設備則用RST 對烘箱進行減風增濃,排出的VOCs 及沸石轉輪脫附后的濃縮VOCs被送往物理催化及直接燃燒設備進行處理,整套方案設備消耗功率見表4、表5、表6。

表4 RST 所耗功率

表5 整套方案沸石轉輪所耗功率

表6 物理催化及直接燃燒設備所耗功率

物理催化及直接燃燒設備的吸附風機和出口風機均帶變頻控制,可根據排放廢氣風量和濃度進行調整,當廢氣濃度達到自燃標準時,不需額外消耗能源就可維持爐內溫度,該設備實際耗能約為電能130kW/h、天然氣13m3/h。

新方案合計每小時用電297.8kW、消耗天然氣13m3,折合每小時成本約為258 元。該印刷廠總排放風量約為53 000m3/h(沸石排放風量為30 000m3/h、物理催化及直接燃燒設備排放風量為23 000m3/h)。該方案處理前VOCs 濃度為1360mg/m3,處理后VOCs濃度為48mg/m3,達到當地排放標準。

4 經濟效益

通過上述兩套方案的對比可知,新方案每小時節省用電26.2kW、節省天然氣16m3,每小時可節省費用113.3 元。以年運行300 天,每天運行24 小時計算,一年可節省費用815 760 元。

另外,采用RST 對機臺VOCs 進行濃縮后,實際VOCs 排放量大大減少,配套的風機功率大幅降低,風機消耗的電能也隨之降低,有效降低了后端的廢氣處理量,在節省能耗的同時降低了企業在末端VOCs治理設備上的投入成本。

5 結語

在“雙碳”目標下,印刷企業對減輕環境壓力、降低能源消耗承擔著巨大的社會責任。因此,發展低碳印刷勢在必行。RST 可幫助印刷企業在生產過程中進一步節約能源,在減少VOCs 排放的同時可有效節能降耗。