標準銀錠熔鑄工藝技術及發展

謝太李,何綠山

(江西銅業股份有限公司貴溪冶煉廠,江西 貴溪 335424)

1 引言

銀錠,一般重量在30g以上,包括古代作為貨幣[1]流通的銀錠,也包括現代工業制造的銀錠。現代銀錠分類中,尺寸、重量、含量、雜質都不確定的銀錠屬于非標銀錠,尺寸、重量、含量、雜質等都符合相關標準規范的銀錠屬于標準銀錠。國家標準[2]中銀錠有三個牌號,分別是IC-Ag99.99銀錠、IC-Ag99.95銀錠、IC-Ag99.9銀錠,規格有15kg和30kg兩種,15kg銀錠為國內市場主交易產品,30kg(約1000盎司)銀錠為國際市場主交易產品。其中IC-Ag99.99銀錠是含銀純度最高的標準銀錠,是國內市場通用、交易量最大的標準銀錠。只有經過上海黃金期貨交易所或倫敦金銀市場協會審核認定的標準銀錠生產企業生產的標準銀錠才能成為可交割的銀錠,這種銀錠稱之為注冊銀錠。注冊銀錠是得到市場公認的標準銀錠,具有快速流通性,易辨別、易買賣、可倉單、可質押、可賒銷、可收藏。

標準銀錠對化學成分、物理規格、表面質量都有明確要求。標準銀錠化學成分主要與精煉工藝技術有關,白銀的精煉工藝主要有分銀爐精煉、TROF轉爐熔煉、真空熔煉、卡爾多爐熔煉、電解精煉、化學法精煉等方法。標準銀錠的物理規格、表面質量與熔鑄工藝技術有關。熔化設備主要有中頻感應電爐、高頻感應爐、高溫電阻爐等;熔鑄模具材質主要有鋼模具、石墨模具;鑄型方式有平模和立模兩種。國內采用較多的熔鑄工藝的流程為,上料、熔化、澆鑄、表面打磨、清洗、質量判別、打標、稱重、堆垛等工序,操作均以人工的操作方式進行,生產效率低、勞動強度大、作業環境差。近年來,隨著檢測技術、自動化技術以及機器人技術的發展,借助真空技術、自動化技術、人工智能技術,銀錠熔鑄加工過程已基本實現全自動化,而且生產環境友好。本文就標準銀錠熔鑄工藝技術發展進行了探討。

2 銀錠熔鑄傳統工藝技術

2.1 傳統工藝技術概述

2.1.1 中頻爐熔鑄工藝技術

中頻爐熔鑄機通常分為熔爐澆鑄系統、移動小車、定量澆鑄系統、承料托盤、模具裝置、火焰保溫裝置、風冷裝置、鑄件輸送裝置、自動輸送機、酸洗槽、水洗槽、工作平臺、托盤回送機構、電控系統、氣控系統等。生產工作流程:加料至熔爐→熔爐加溫至熔點→去氧(將草繩、木碳放入熔爐)→熔爐移動至澆點位置→乙炔熏模→熔爐旋轉→連續倒熔液澆鑄→熔爐旋轉回位→熔爐移動至起點位置→噴頭點火保溫→模具冷卻→承料托盤蓋住模具→氣缸壓緊承料托盤→模具翻轉→氣缸放下承料托盤→吊架移動至酸槽→酸洗→吊架移動至水槽→水洗→吊架移動至工作平臺→銀錠表面清理→銀錠打碼→銀錠包裝→承料托盤放回吊架→吊架退回輸送位置。

2.1.2 電爐熔鑄工藝技術

電爐銀錠熔鑄機是將裝在定量容器中的達到質量要求的銀粉,加入電爐內的石墨坩堝里采用硅碳棒加熱熔化,再澆鑄成15kg或30kg標準銀錠的設備。主要由電爐、可升降傾轉澆鑄臺、澆鑄裝置行走臺車、可傾轉移動模車、傾轉裝置、模車、液壓站、銀粉加料裝置、裝卸料裝置、電動機械手、電源盤及控制柜和酸洗設備組成。

2.2 傳統工藝技術分析

中頻爐熔鑄和電爐熔鑄兩種銀錠熔鑄傳統工藝均主要采用人工澆鑄。首先通過感應加熱、電熱輻射等設備將銀粉熔化,再通過火槍保溫將熔融銀(呈液體狀)倒入金屬模具內(如圖1),待冷卻后取出產品,然后酸洗、修整、打碼、稱重、入庫[3]。

傳統熔鑄工藝不足之處:

(1)澆鑄出的銀錠產品均會出現砂眼、氣孔及表面不平整有水波紋等現象,銀錠外觀合格率低;

(2)生產過程中去氧、保溫工序會產生煙塵,銀錠修整作業階段環境惡劣;

(3)整個過程采用人工操作,操作人員需要近距離與設備、物料接觸,勞動強度大;

(4)在熔化白銀的時候有大量的熱輻射產生;

(5)15kg規格的銀錠需做切頭處理,切頭返爐量高,影響生產效率。

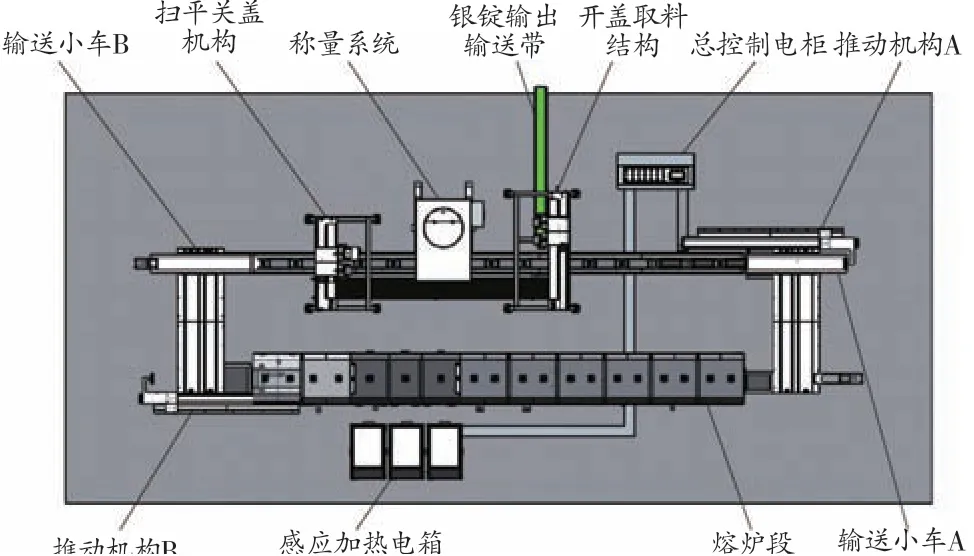

圖1 電爐銀錠熔鑄機設備圖

3 銀錠熔鑄先進工藝技術分析

3.1 先進工藝技術概述

3.1.1 無火焰隧道式熔鑄工藝

無火焰隧道式熔鑄工藝,從加熱到冷卻,整個過程都在隧道內完成,隧道內充滿了具有保護作用的惰性氣體(氮氣),銀不會與氧氣接觸。石墨模具盛裝銀粉的過程也在隧道內的無氧環境下(隧道內充滿氮氣,并非真空狀態)進行[4]。

工藝流程如圖2。以合格銀粉為原料,用中頻爐熔化,經熔化使銀粉粒化成φ3~8mm的銀粒。然后經自動送料裝置送入干燥機離心甩干、熱風吹干,再自動送入全自動澆鑄線。干燥機傳送過來的銀粒,裝在配料振動倉中并緩慢地落入預稱重的中轉料倉。當銀粒被稱重至預稱重值時[5],就釋放至可循環推動的石墨模具內。每個盛有銀粒的石墨模具組成一組,由機械推進器從一側推入無焰隧道感應爐內,銀粒在氮氣的保護下熔化、冷卻、凝固,模具行進至另一側時,模具內的銀粒形成銀錠。由穿梭帶將盛有銀錠的石墨模具推至具備裝載及卸載功能的傳送帶上。模具在傳送帶上傳送至第一個工作站時,蓋子被打開,機械手從流水線上抓取模具中的鑄錠進行清洗拋光。在沿著模具推進過程的方向上,用壓縮空氣噴氣去除模具內附有的沉淀物。清潔好的模具進入下一階段稱重系統銀粒裝載步驟。經過清洗拋光的銀錠,進入外觀圖像識別系統進行外觀圖像識別。外觀識別合格的銀錠放置到臺秤上稱重。稱重合格的銀錠自動搬運到打標打碼裝置的上料工裝中。上料工裝進入打碼。打碼完成的銀錠自動碼垛到木托盤放置。入庫待售[6]。

圖2 無火焰隧道式銀錠熔鑄工藝流程

目前該裝備工藝技術在英國、德國、日本、加納等全球27個國家有超過200套正在應用。2014年開始,該工藝技術在國內企業陸續應用,并已實現15kg與30kg銀錠熔鑄通用生產線的全流程國產化、自動化,工藝示意圖如圖3。

圖3 無火焰隧道式銀錠生產線示意圖

3.1.2 無火焰腔體式熔鑄工藝

該工藝的流程與無火焰隧道式熔鑄工藝基本一致,區別在于熔鑄設備設計采用左右兩個中頻感應加熱熔鑄室。在惰性氣體保護下,無火焰腔體式熔鑄工藝分別由兩個石墨鑄錠模具交替進行物料的熔融及凝固,并在溫度降至700℃左右即進行銀錠脫模,高溫狀態的模具進入下一輪的生產,脫模后的銀錠直接經冷卻水完全降溫后輸出。工藝示意圖如圖4。

圖4 無火焰腔體式銀錠生產線示意圖

3.2 先進工藝技術分析

3.2.1 無火焰隧道式熔鑄工藝分析

(1)建立特定方向的溫度梯度,使熔融銀沿著與熱流相反的方向按照要求的結晶取向凝固,即采用定向凝固技術,產品表面光滑,無需拋光打磨。

(2)在惰性氣體保護下一次成型,銀錠產品無砂眼、氣孔及表面不平整等現象[6]。

(3)采用密封的惰性氣體保護熔煉,成型全過程在密封和保護狀態下進行,環境友好。

(4)采用熔融爐密封加工,在內部溫度達到1450℃時,外表溫度保持在35℃左右,熱輻射可忽略不計。

(5)整個過程采用自動化、智能化操作,員工勞動強度低,操作過程安全可靠。

3.2.2 無火焰腔體式熔鑄工藝分析

無火焰腔體式熔鑄工藝設備構造緊湊,總體占用空間較小,長度僅5m左右(無火焰隧道式銀錠生產線長度為15m)。自動化程度好,操作環境友好,產品外觀質量較好。由于脫模溫度較高,模具的熱量得到重復利用,極大程度地降低了熱損耗及能耗,同時,模具的損耗減少,使用壽命延長。

4 結論

綜合比較,中頻爐熔鑄、電爐熔鑄、無火焰隧道式熔鑄和無火焰腔體式熔鑄四種銀錠熔鑄工藝,裝備、技術水平呈現出不斷更新提升的趨勢。前兩種熔鑄技術,設備能耗相對低,但成品合格率低,受切頭返爐、打磨等因素影響,生產總體成本沒有太大優勢,且勞動強度大、作業環境差,整個生產過程人為因素干擾嚴重,質量不可控,無法杜絕銀錠表面出現冷紋、縮坑、氣孔等現象。2013年LBMA修改交割規則,自2014年起,接受用聚合式感應系統和石墨模具生產的交割銀錠。傳統銀錠熔鑄工藝生產出的注冊銀錠,外觀未經精細處理,難以滿足交易要求。與傳統銀錠熔鑄工藝相比較,無火焰隧道式熔鑄和無火焰腔體式熔鑄工藝技術遙遙領先,銀錠外觀質量有質的飛躍。

無火焰隧道式熔鑄已在全球應用10年,現已成為全球銀錠熔鑄主流工藝技術,國內同行企業大多以該技術為標桿進行改造升級。但是,該工藝設備占地面積較大,石墨模具使用壽命短,功率大,能耗高。

近年,新發展出的無火焰腔體式熔鑄工藝技術,創新性地解決了無火焰隧道式熔鑄的工藝存在的問題。該工藝技術裝備能同時滿足15kg和30kg兩種規格銀錠生產,作業環境無塵且能耗更低,具有低碳、綠色的特點。所以,隨著國家“十四五”規劃的出臺,前三種裝備工藝技術的不足之處越發凸顯,無火焰腔體式熔鑄銀錠工藝技術將成為標準銀錠熔鑄的主要發展方向。