乙撐硫脲對高抗拉鋰電銅箔性能影響研究

余科淼

(江西省江銅銅箔科技股份有限公司, 江西 南昌 330096)

1 引言

為大力推動新能源汽車的發展,很多國家都設立了燃油汽車限售時間表。據統計,2021年全球新能源汽車銷量近650萬輛,其中我國新能源汽車產銷均超350萬輛,同比增長1.6倍,連續七年位居全球第一。盡管新能源汽車保有量增長迅速,但在機動車總量中的占比仍不高。其重要原因是所使用的動力電池比能量密度不高,消費者存在里程焦慮。為提高電池比能量密度,必須優化電池中各部件,其中鋰電銅箔厚度需向6μm及更薄方向發展[1]。然而厚度越薄,銅箔在涂布卷繞過程中由于存在較大張力,極易斷裂,降低產品的合格率[2]。因此,摸索成熟的高抗拉超薄鋰電銅箔制備工藝是當前行業亟待攻克的技術難題。

目前,國內高抗拉鋰電銅箔的制造工藝不穩定,技術上尚存一些難點待解決。因此研究出一套穩定高效、適合工業化生產的高抗拉鋰電銅箔生產工藝顯得尤為迫切,這其中最為關鍵的技術在于添加劑的選擇[3-6]。添加劑通過吸附在電極表面或絡合電解液中金屬離子等方式,來影響電極/溶液界面的電化學反應過程,以此調控晶粒形核、長大的動力學參數和改變鍍層的微觀結構和形貌,從而調控銅箔的性能[7]。當前,盡管對于制備高抗拉鋰電銅箔的添加劑研究已經取得了一定的進展,但是在添加劑對高抗拉銅箔沉積過程的影響機理研究還非常缺乏。因此,在高抗拉鋰電銅箔的生產過程中,亟需研究添加劑作用機理,來確定含特定組分的添加劑及配比的電解液,并通過控制銅沉積方式調控銅箔微觀結構和晶粒取向,進而獲得所需的高抗拉鋰電銅箔[5]。

根據成分分類,添加劑分為有機添加劑和無機添加劑,其中有機添加劑為主要添加劑。按照特征基團進一步細分,有機添加劑又可分為含硫有機物、胺類有機物、聚醚類有機物。在實際生產中,為了獲得綜合性能較好的電解銅箔,一般會同時使用多種添加劑,以致電解液成分復雜。此外,不同添加劑之間可能存在協同作用或競爭作用[2]。因此,研究含有多種基團的單一添加劑的作用機理和效果具有理論和實踐意義。如杜榮斌等研究了含有硫和氮元素的“N,N-二乙基硫脲”對銅箔電沉積過程的影響,結果表明“N,N -二乙基硫脲”的存在提高了還原銅離子所需的活化能,并在銅電極表面形成吸附層以抑制銅離子放電,提高了陰極極化[8]。在此基礎上,進一步探索研究了高抗拉鋰電銅箔微觀結構和晶粒取向,總結摸索出了一種含硫、氮的添加劑乙撐硫脲并應用于高抗拉鋰電銅箔制備工藝,既為制備超薄高抗拉鋰電銅箔提供了一個新型添加劑配方,也為開發極薄鋰電銅箔(≤4.5μm)提供了一個研究方向。

2 實驗部分

2.1 添加劑配方

先添加膠原蛋白2.0mg/L、聚乙二醇1.5mg/L、聚二硫二丙烷磺酸鈉1.0mg/L、氯離子23mg/L,再添加乙撐硫脲12 mg/L。

2.2 試驗參數

在生產線上制備高抗拉和常規鋰電銅箔,銅離子濃度90 g/L,硫酸濃度100 mg/L,溶液溫度50 ℃,試驗溶液體積32 m3,電流密度52 A/dm2。

2.3 銅箔表征

采用電子萬能試驗機測試6μm銅箔的抗拉強度和延伸率;采用掃描電子顯微鏡(SEM)分析銅箔的表面微觀形貌;采用X射線衍射儀(XRD)研究銅箔擇優取向;采用智能型光澤儀測試電解銅箔的光澤度;采用表面粗糙度儀測量電解銅箔的表面粗糙度。

2.4 電池測試

將石墨負極材料涂膜在高抗拉和常規銅箔上面,載量均為23.5 mg/cm2左右,進行半電池封裝,隨后在藍電電池測試儀上測試,測試電流為0.1C(1C=350 mA/g),電壓范圍為0.005~2V(vs. Li+/Li)。

3 實驗結果

由表1可知,采用新型添加劑乙撐硫脲后,高抗拉鋰電銅箔抗拉強度≥45 kg/mm2,遠高于常規抗拉鋰電銅箔的抗拉強度;高抗拉鋰電銅箔延伸率略低于常規銅箔并且在毛面粗糙度相當、且都小于2μm的情況下,高抗拉鋰電銅箔光澤度明顯小于常規鋰電銅箔。

表1 高抗拉和常規鋰電銅箔物性對比

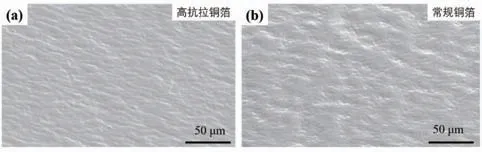

圖1為高抗拉和常規鋰電銅箔毛面的SEM圖。其中,高抗拉鋰電銅箔表面顆粒細致緊密,生長均勻性較好,表面比較平坦;相比之下,常規鋰電銅箔顆粒稍大,且表面存在明顯的凹凸不平結構,原因可能是乙撐硫脲可以降低銅離子的擴散系數,提高成核數密度,使銅箔電沉積方式由瞬時成核向連續成核方式轉變[8]。相關研究表明,在光澤度提高的同時,抗拉強度會降低[9]。

圖1 銅箔毛面SEM圖

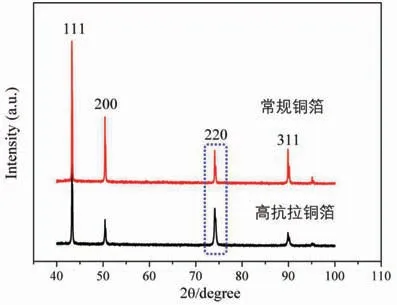

隨后對兩種銅箔進行晶粒取向表征,如圖2所示。在掃描范圍內,兩種銅箔均具有(111)、(200)、(220)和(311)四個晶面取向。然而高抗拉鋰電銅箔比常規鋰電銅箔具有更強的(220)晶面衍射峰。有關研究表明,(220)晶面更強表示銅箔內部形成了較多的孿晶,而孿晶有利于提高銅箔抗拉強度[5]。上述也說明在添加劑乙撐硫脲的作用下,通過調控銅沉積過程,不但能改變銅箔表面微觀結構,還能改變銅箔晶面取向,這為設計開發高性能鋰電銅箔提供了研究思路。

圖2 高抗拉鋰電銅箔和常規鋰電銅箔XRD

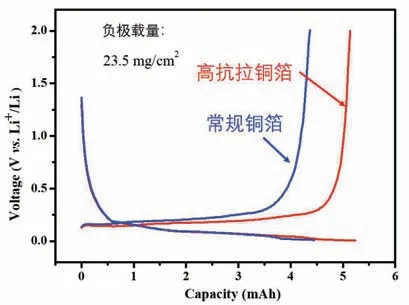

圖3 基于高抗拉和常規兩種鋰電銅箔的電池充放電曲線

最后,對兩種銅箔進行了電池性能測試,以研究高抗拉鋰電銅箔在實際應用中的表現。由圖3可知,采用高抗拉鋰電銅箔的電池與常規鋰電銅箔具有類似的充放電曲線,且其容量略高于常規鋰電銅箔。這說明高抗拉鋰電銅箔未對電池電化學性能產生不良影響,反而有利于提高電池性能,表明本研究所制備的高抗拉鋰電銅箔具有較大的應用前景。

4 結論

通過采用添加劑乙撐硫脲提高銅箔抗拉強度,研究高抗拉鋰電銅箔和常規鋰電銅箔在表面微觀結構和晶粒取向的不同之處,得到了高抗拉強度與表面微觀結構和晶粒取向之間的聯系,并對高抗拉鋰電銅箔初步進行了鋰電半電池測試評價,展現出了較好的電化學性能,顯示了較好的應用前景。通過本研究,深入認識了高抗拉鋰電銅箔的微觀形貌和晶體結構特征,為將來制備極薄鋰電銅箔提供了理論指導。