大數(shù)據(jù)技術(shù)在催化裂化裝置上的工業(yè)應(yīng)用

侯士超(昆侖數(shù)智科技有限責(zé)任公司,北京 102206)

0 引言

在大數(shù)據(jù)時(shí)代背景中,數(shù)字化正在改變著流程工業(yè)對(duì)業(yè)務(wù)和技術(shù)的傳統(tǒng)認(rèn)知,數(shù)據(jù)即資產(chǎn)。基于大數(shù)據(jù)在工業(yè)裝置上的應(yīng)用是石化企業(yè)未來(lái)生存和發(fā)展的根基,一切生產(chǎn)活動(dòng)都將依賴于數(shù)據(jù)應(yīng)用和服務(wù)。未來(lái)誰(shuí)能做到“有據(jù)可依”“智能分析”,掌握“數(shù)據(jù)變現(xiàn)”,才能真正實(shí)現(xiàn)工業(yè)應(yīng)用的智能分析。基于數(shù)據(jù)的智慧分析應(yīng)用將是發(fā)展實(shí)現(xiàn)“數(shù)據(jù)變現(xiàn)”的有力手段。

1 大數(shù)據(jù)治理與分析方法

利用不同的大數(shù)據(jù)分析方法,應(yīng)用到實(shí)際生產(chǎn)中去,通過(guò)數(shù)據(jù)挖掘與探索分析,發(fā)現(xiàn)數(shù)據(jù)特征及規(guī)律,作為數(shù)據(jù)建模輸入的依據(jù)。常見(jiàn)的數(shù)據(jù)特征分析方法有數(shù)據(jù)特征描述、相關(guān)性分析、主成分分析等。數(shù)據(jù)首先要轉(zhuǎn)換成適合于挖掘的形式,即統(tǒng)一數(shù)據(jù)的量綱及數(shù)量級(jí),稱為數(shù)據(jù)標(biāo)準(zhǔn)化。常用的方法有數(shù)據(jù)泛化、標(biāo)準(zhǔn)化、屬性構(gòu)造等。

數(shù)據(jù)轉(zhuǎn)換主要包括以下幾種方法:

(1)基期標(biāo)準(zhǔn)化法

選擇數(shù)據(jù)系列的第一個(gè)時(shí)期作為參照,各期標(biāo)準(zhǔn)化數(shù)據(jù)=各期數(shù)據(jù)/基期數(shù)據(jù)。

(2)直線法

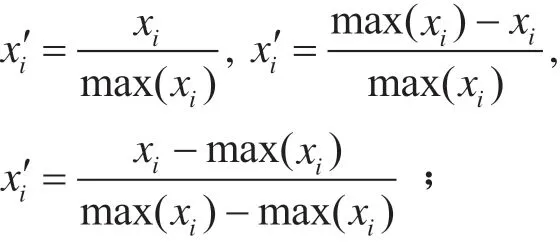

①極值法:

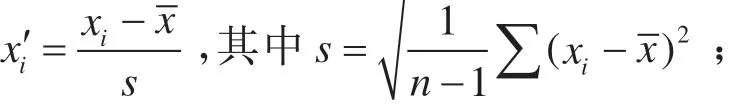

②z-score法:

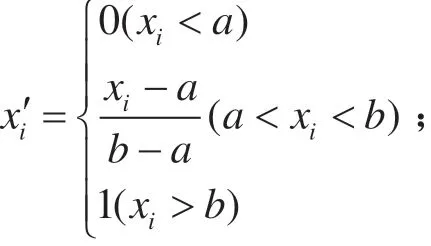

(3)折線法

(4)曲線法

①Log函數(shù)法:x′=log(xi)/log(max(xi));

②Arctan函數(shù)法:x′=arctan(xi)×2/π。

綜上所述,在起搏器間歇性感知功能字符異常的臨床診斷中采用動(dòng)態(tài)心電圖檢測(cè)展示良好效果,存在比較高的檢出幾率,檢出準(zhǔn)確性比較好。

通過(guò)以上幾種方法進(jìn)行數(shù)據(jù)標(biāo)準(zhǔn)化轉(zhuǎn)換,實(shí)現(xiàn)數(shù)據(jù)分析的基礎(chǔ)。下一步進(jìn)行數(shù)據(jù)分析,建立分析模型,形成解決工業(yè)裝置實(shí)際問(wèn)題的方案,在分析中主要有以下幾種方法: