循環冷卻排污水污泥處理后用于電廠脫硫工藝的探討

張博,雷海東,王波慧,陳國巍,王玉鑫

(1.大連發電有限責任公司,遼寧 大連 116035;2.東北電力有限公司,遼寧 沈陽 110170;3.成都市蜀科科技有限責任公司北京分公司,北京 100070)

0 引言

大連發電廠為城市供熱電廠,現有裝機容量2×300 MW,循環水系統濃縮倍率為2~5倍之間,循環冷卻排污水水量約為300 m3/h。為保證環保達標排放,場內現有設備又不具備處理條件,造成原循環水系統不能定期排污,故通過提高濃縮倍率來減少排污量,導致電廠循環水水質較差,對冷卻設備產生明顯腐蝕,同時極易引起系統設備內部結垢,結垢引起熱交換均勻,造成蒸汽溫度波動;也會發生垢下腐蝕,造成換熱器管壁泄漏引發停機事故,提高發電氣耗,增加運行成本。為解決以上問題,在原有循環冷卻排污水深度處理站基礎上進行改造對循環冷卻排污水進行處理后回用于循環水系統,以保證循環水系統的正常運行,實現了電廠的“零取水、零排放”的雙零要求,同時減輕了電廠的環保壓力。將循環冷卻排污水經膜除鹽后回用于循環水系統,循環冷卻排污水含鹽量較高,硬度及堿度都較高,因此循環冷卻排污水在進入反滲透脫鹽前,采用石灰處理去除水中易造成結垢和污堵的物質,會產生一定的污泥。污泥的主要成分和脫硫系統的脫硫劑石灰石的主要成分大致相同,從理論上可用作脫硫系統的脫硫劑。基于以上分析,大連發電廠將這部分污泥用于脫硫系統,針對脫硫系統的回用點和對脫硫系統運行可能產生的影響進行處置,減少了污泥的掩埋處置的費用,同時減少了占用掩埋場地的問題。

1 循環冷卻排污水石灰預處理反應生成的污泥

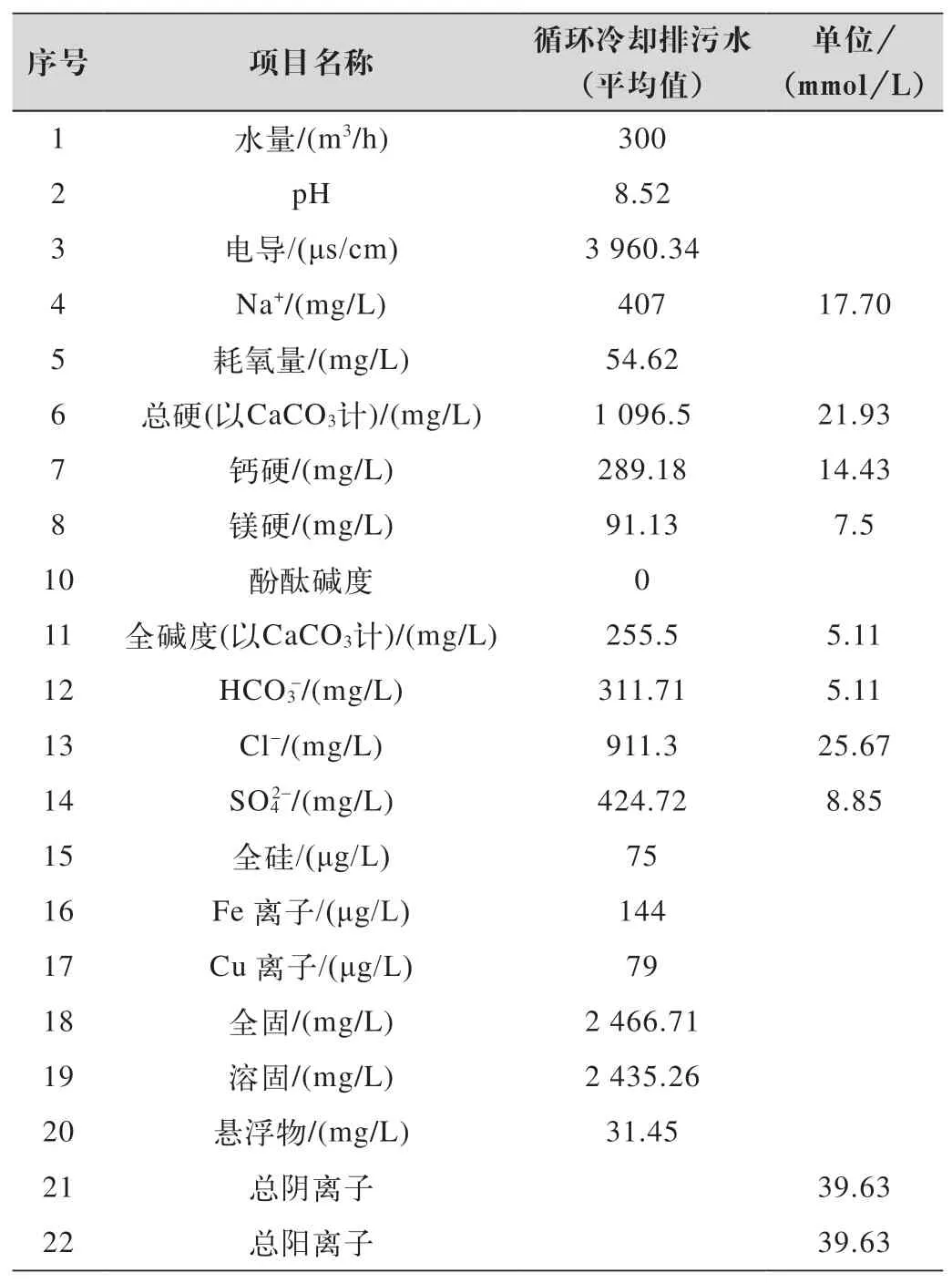

循環冷卻排污水為經濃縮后的冷卻水補充水,具有含鹽量高,高硬度,高堿度,高氯根等的特點,大連發電廠循環冷卻排污水水量、水質如表1所示。

表1 大連發電廠循環冷卻排污水水量、水質

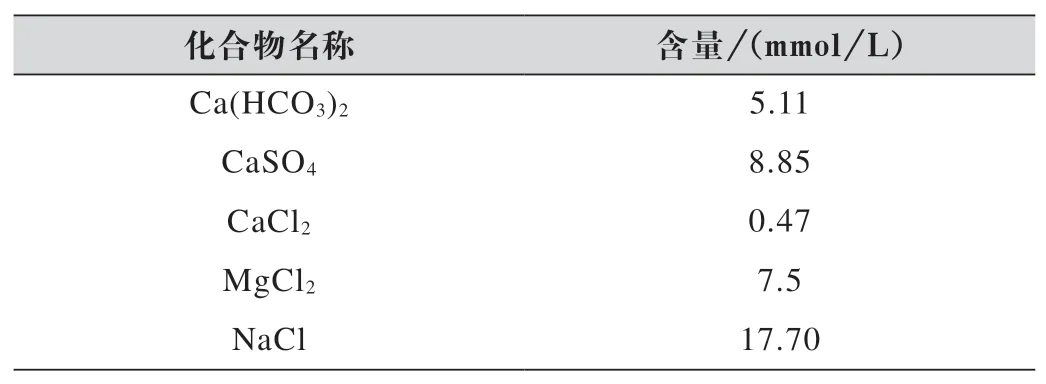

根據表1數據,得出循環冷卻排污水中的化合物如表2所示。

表2 循環冷卻排污水中的化合物

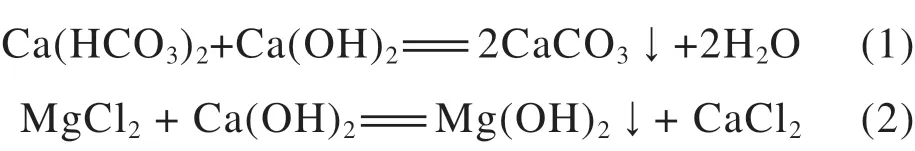

根據表2可看出,循環冷卻排污水中與石灰發生反應的化合物為:Ca(HCO3)2和MgCl2,反應式如下:

為提高沉降效果,在澄清階段添加了凝聚劑和助凝劑等,因此循環冷卻排污水經石灰反應產生的污泥主要成分為CaCO3、Mg(OH)2、經絮凝層吸附的不溶性的有機物、不溶性硅和未反應的Ca(OH)2等,其中Mg(OH)2、經絮凝層吸附的有機物、不溶性硅和未反應的Ca(OH)2等的生成量和運行控制及澄清池的運行效果有關系,可通過調節澄清池的運行pH值來調節污泥中除碳酸鈣外其他成分含量。

其中石灰預處理生成的污泥中未反應的石灰所帶來的污泥量來自兩部分:(1)澄清池內所加入石灰藥劑中的雜質,一般石灰藥劑為熟石灰Ca(OH)2,電廠所采購的石灰純度為85%;(2)石灰加入澄清池內,石灰藥劑中的Ca(OH)2并沒有全部和水中的Ca(HCO3)2和MgCl2反應,因石灰的溶解特性和石灰反應較快的特點,石灰的反應率僅為90%,會有約10% 的Ca(OH)2沒有參與反應而沉降下來變成污泥。

循環冷卻水污泥中的Mg(OH)2沉淀與澄清池運行工況有關,當澄清池加入石灰后,運行pH較低時,pH控制在10.5以下,水中沒有OH-,MgCl2與石灰不發生反應,因此污泥成分只有CaCO3及沒反應的Ca(OH)2、石灰中的雜質、經過絮凝層吸附除去的不溶性有機物及硅等;當澄清池加入石灰后,運行pH較高時,運行pH控制在10.5以上,水中會有OH-,MgCl2與石灰發生反應,因此污泥成分有CaCO3、Mg(OH)2及沒反應的Ca(OH)2、石灰中的雜質、經過絮凝層吸附除去的不溶性有機物及硅等。

2 循環冷卻排污水石灰處理污泥回用于脫硫系統可能對脫硫系統的影響

脫硫系統的石灰石作為脫硫系統的脫硫劑,脫硫效果除與石灰石的含量有關外,石灰石粉的反應速率與石灰石粉的粒徑(細度)、漿液的pH值、漿液溫度、接觸面積等有關。

2.1 石灰石和污泥中碳酸鈣的含量

脫硫系統用石灰石的主要成分為CaCO3、MgCO3、酸不溶物、鐵、有機物等,成分組成根據廠家及批次的不同也不同,但與循環冷卻排污水石灰處理產生的污泥的主要成分相同,CaCO3為主要成分,脫硫石灰石質量分數占比約為85%~95%;循環冷卻排污水污泥石灰石和氫氧化鈣質量分數占比約為85%,污泥中碳酸鈣的含量稍低于石灰石,但不影響脫硫系統的運行。

2.2 石灰石漿液的pH

石灰石作為脫硫劑時,脫硫塔的pH一般控制在4~6之間,而相同濃度下的石灰石配置漿液的pH約為9.60左右,而循環冷卻排污水污泥的pH受石灰處理運行池內pH控制值影響,一般控制pH可為9~11之

間,pH控制高于10.5以上,石灰能與循環冷卻排污水中的鎂發生反應生成Mg(OH)2,而Mg(OH)2對除去循環冷卻排污水中的硅和有機物有很好的吸附作用,對循環冷卻排污水除鹽工藝中的反滲透有很好的防污堵作用,但高pH生成的Mg(OH)2和污泥中一起沉降的有機物和硅等會引起脫硫系統脫硫塔起泡的問題,導致脫硫塔液位不穩,引起脫硫運行,因此可以通過控制循環冷卻排污水石灰處理澄清池的pH在合理范圍內,污泥的成分和pH不會對脫硫系統產生影響。

2.3 石灰石漿液的粒度影響

根據文獻《中水污泥回用對電廠脫硫過程中脫硫石膏品質的影響》中結論,石灰預處理污泥,主要成分為CaCO3。用于脫硫系統的脫硫劑時,脫硫系統的石膏結晶顆粒較小,因此石膏脫水困難,導致石膏含水較高[1]。

2.4 石灰石漿液的反應活性

根據文獻[2]中結論,循環冷卻排污水石灰處理污泥的活性較低于石灰石的反應活性。因此可以通過控制污泥與石灰石漿液的摻混比例達到對脫硫系統的運行不發生影響[2]。

2.5 石灰石與污泥的密度影響

根據文獻[3],循環冷卻排污水石灰處理污泥密度為1 030~1 080 kg/m3,石灰石漿液密度在1 200~1 240 kg/m3,因循環冷卻排污水污泥的加入導致石灰石漿液箱漿液密度在1 100~1 150 kg/m3,因此可以通過加大供漿量來提高脫硫塔內的pH,實現脫硫系統的正常運行[3]。

2.6 污泥中氯離子對脫硫系統的影響

在循環水石灰處理中,加入的石灰并不影響循環冷卻排污水中Cl-的變化,生成的污泥中不含氯化物,因此循環冷卻排污水的污泥用作石灰石脫硫劑,不會對脫硫系統造成任何影響。

循環水污泥用于脫硫系統時加入點的影響。

大連發電廠把循環冷卻排污水的污泥用于脫硫系統,接入點設置有2個:脫硫系統的濾液水箱和脫硫廢水零排放的曝氣池。循環水污泥和石灰石的特性的不同會對脫硫系統造成影響,但通過調節污泥的成分含量及與石灰石的摻混比例來減少影響,以達到電廠的資源充分利用,減少污泥排放,減少石灰石的用量。

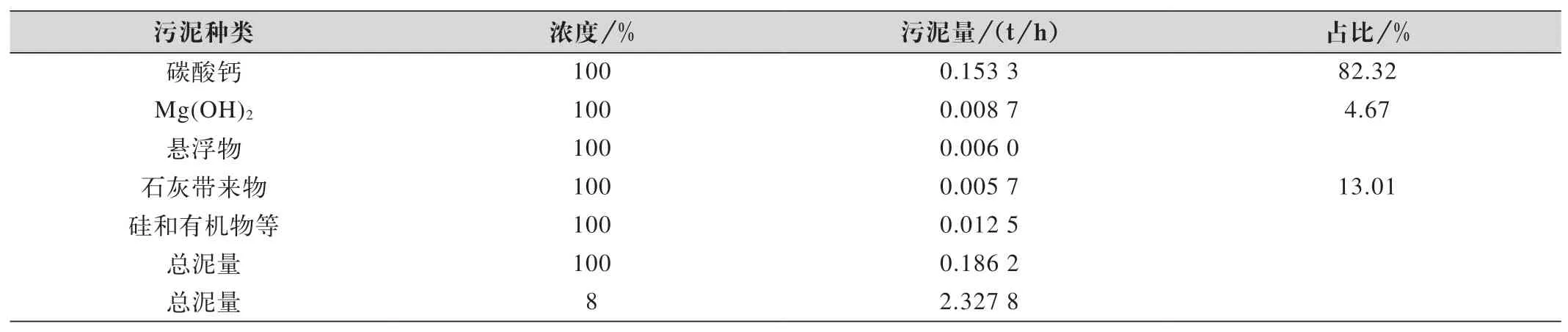

根據循環冷卻排污水的水質、水量,生成泥量主要成分及泥量如表3所示。

表3 泥量主要成分及泥量

從表3可看出,大連發電廠循環冷卻排污水石灰預處理生成的污泥中碳酸鈣和氫氧化鈣占比為95%左右,全部污泥以5%~8%的濃度輸送到脫硫系統作為脫硫劑是可行的。為防止污泥中的部分鎂鹽和有機物在脫硫塔內的循環可能發生的起泡現象,在循環冷卻排污水石灰預處理設置有污泥脫水單元,以便應對短時間內污泥對脫硫系統的影響。

3 結語

通過對循環冷卻排污水污泥與石灰石的分析可知,循環冷卻排污水石灰處理污泥用于脫硫系統完全可行。針對污泥用于脫硫系統造成的影響,可以通過調節石灰處理污泥的pH值,及污泥與石灰石的摻混比例來實現。污泥回用于脫硫系統,既解決大連電廠循環冷卻排污水石灰處理的污泥處置問題,又節約了電廠脫硫系統的石灰石的外采量,為電廠大大節約了運行成本,緩解了環保壓力,真正實現了電廠的“零取水、零排放”的雙零要求,具有較好的經濟效益和顯著的社會效益。