帶式輸送機智能調速控制系統(tǒng)的設計

張 韜

(晉能控股煤業(yè)集團忻州窯礦, 山西 大同 037000)

引言

帶式輸送機是進行物料輸送的重要設備,具有結構簡單、運輸穩(wěn)定的特點,在碼頭、煤礦等行業(yè)具有廣泛的應用,特別是在煤礦礦井的物料輸送中,帶式輸送機更是占據(jù)了主要的位置。在煤炭的輸送中,帶式輸送機受到環(huán)境及礦井地形的影響作用較小,方便進行煤炭的輸送。在煤礦礦井的開采過程中,消耗了大量的電能,特別是帶式輸送機在非滿載的狀態(tài)下進行輸送時,造成了較大的能量浪費,同時恒速運行的帶式輸送機長期的運行會造成設備的磨損[1-2],減少了設備的使用壽命,間接增加了煤礦的生產成本。隨著控制技術的發(fā)展,針對帶式輸送機的運行狀態(tài)搭建智能化的調速控制系統(tǒng)對提高帶式輸送機的使用壽命[3],降低礦井的生產成本具有重要的意義。

1 帶式輸送機智能調速控制系統(tǒng)的整體設計

對帶式輸送機進行調速控制系統(tǒng)的設計,采用皮帶稱重傳感器獲取煤炭的流量數(shù)據(jù),速度傳感器獲取輸送帶的運行速度,以PLC 控制器作為控制系統(tǒng)的核心部件,對變頻器的電壓及頻率進行調節(jié)[4],實現(xiàn)對帶式輸送機的調速控制,并采用功率監(jiān)測模塊進行帶式輸送機運行狀態(tài)的監(jiān)測及數(shù)據(jù)的記錄。

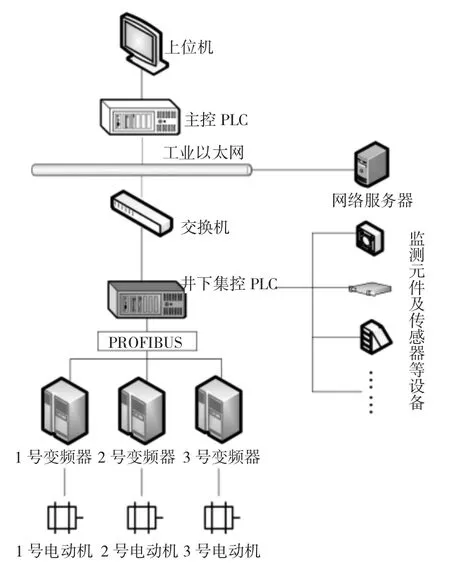

帶式輸送機智能調速控制系統(tǒng)的整體結構主要包括上位機、S7-1200 型PLC 控制器、變頻器及傳感器系統(tǒng)組成[5],系統(tǒng)的整體結構如圖1 所示。控制系統(tǒng)上層采用工業(yè)以太網的形式進行數(shù)據(jù)的傳輸與交換,主控PLC 與上位機進行連接,井下的集控PLC 與相應的傳感器及監(jiān)測系統(tǒng)采用PROFIBUS 進行通信[6],并對不同位置的變頻器發(fā)送指令,實現(xiàn)對電機運行速度的調節(jié)。同時,主控PLC 將系統(tǒng)采集的數(shù)據(jù)及運行狀態(tài)數(shù)據(jù)傳輸至上位機中進行實時的顯示[7],實現(xiàn)對帶式輸送機速度的實時控制。

圖1 帶式輸送機智能調速控制系統(tǒng)的整體結構

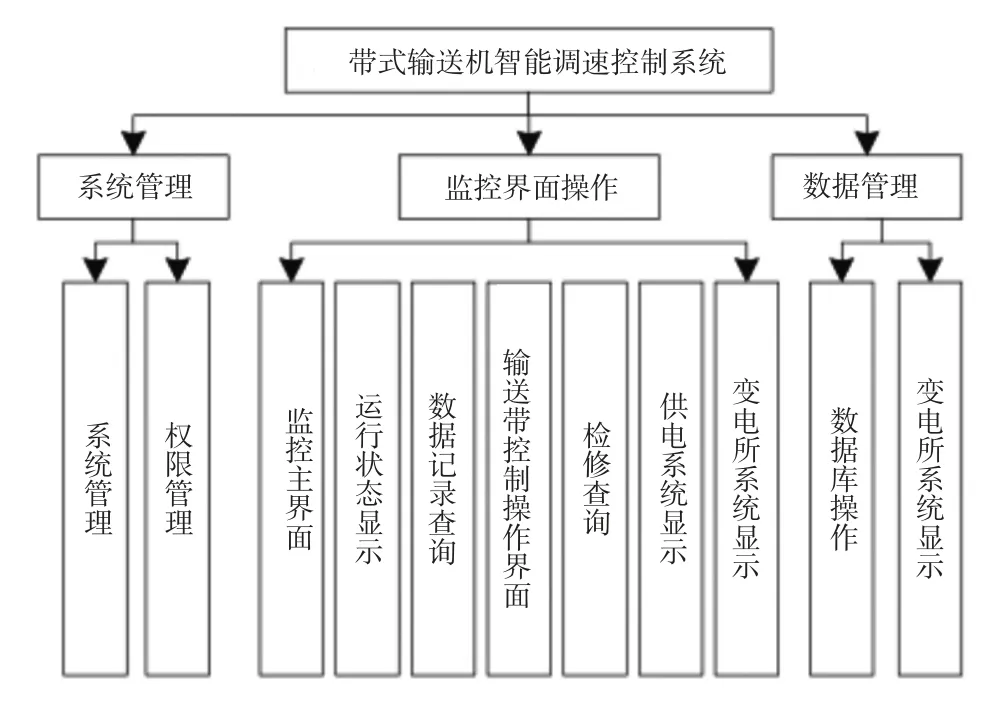

帶式輸送機智能調速控制系統(tǒng)由系統(tǒng)硬件及軟件兩部分組成,硬件系統(tǒng)相互連接組成控制系統(tǒng)的結構,需采用軟件控制系統(tǒng)的運行。系統(tǒng)的整體功能通過上位機軟件實現(xiàn),控制系統(tǒng)采用IFIX 組態(tài)軟件進行實時數(shù)據(jù)的傳輸[8],系統(tǒng)在整體上具有系統(tǒng)管理、監(jiān)控界面及管理數(shù)據(jù)的功能,從而可以實現(xiàn)對帶式輸送機運行的可視化實時監(jiān)控,并可進行故障預警等[9],以提高帶式輸送機運行的安全性,軟件系統(tǒng)的整體功能如下頁圖2 所示。

圖2 帶式輸送機智能調速控制系統(tǒng)的整體功能

控制系統(tǒng)的管理功能主要體現(xiàn)在對不同人員及權限的管理,對不同的作業(yè)人員設置不同的權限,從而可以提高控制系統(tǒng)的安全;監(jiān)控界面的控制功能主要通過對帶式輸送機運行數(shù)據(jù)的實時顯示及監(jiān)控,作業(yè)人員進行指令的下發(fā)及突發(fā)情況的應用處理,實現(xiàn)對帶式輸送機的數(shù)據(jù)監(jiān)控、數(shù)據(jù)查詢及指令下發(fā)[10];數(shù)據(jù)管理功能主要對帶式輸送機運行的整體數(shù)據(jù)進行記錄并存儲,以供查詢及調閱。

2 帶式輸送機智能調速控制系統(tǒng)的硬件設計

2.1 傳感器模塊的設計

依據(jù)帶式輸送機的載煤量進行速度的調節(jié),控制系統(tǒng)的傳感器模塊對系統(tǒng)的整體運行具有重要的影響。采用電子皮帶秤的形式進行載煤量的測定,將稱重傳感器測得的數(shù)據(jù)發(fā)送給信號轉換器進行模擬量信號的轉換[11],將轉換后的數(shù)字信號發(fā)送到系統(tǒng)PLC中進行處理,并在顯示屏上顯示載煤量等參數(shù)信息,PLC 依據(jù)重量信息進行運行速度的調節(jié)。

在控制系統(tǒng)的傳感器模塊中采用速度傳感器對輸送帶運行的速度進行測定,從而實現(xiàn)控制系統(tǒng)的閉環(huán)控制。采用GSC10 型礦用傳感器對輸送帶的速度進行測量,測定的范圍為0~6 m/s,在PLC 控制器設定的帶速下運行時,傳感器上傳實時測定的帶速值;當輸送帶的運行速度不在PLC 控制器設定的帶速時[12],則通過傳感器測定的帶速進行報警,并啟動系統(tǒng)的保護裝置,提高帶式輸送機運行的安全性。

系統(tǒng)的傳感器模塊同時采用張力傳感器對輸送帶張力進行測定,避免輸送帶打滑或者撕裂;采用溫度傳感器對輸送帶的溫度進行測定,并在溫度超限時啟動灑水降溫裝置;采用煙霧傳感器進行皮帶安全的檢測,與灑水裝置配合使用,保證輸送帶的運行安全。在煤礦井下使用的傳感器要滿足井下的防爆、防潮等要求,同時要具有較高的可靠性,保證智能調速控制系統(tǒng)的穩(wěn)定運行。

2.2 井下控制分站的設計

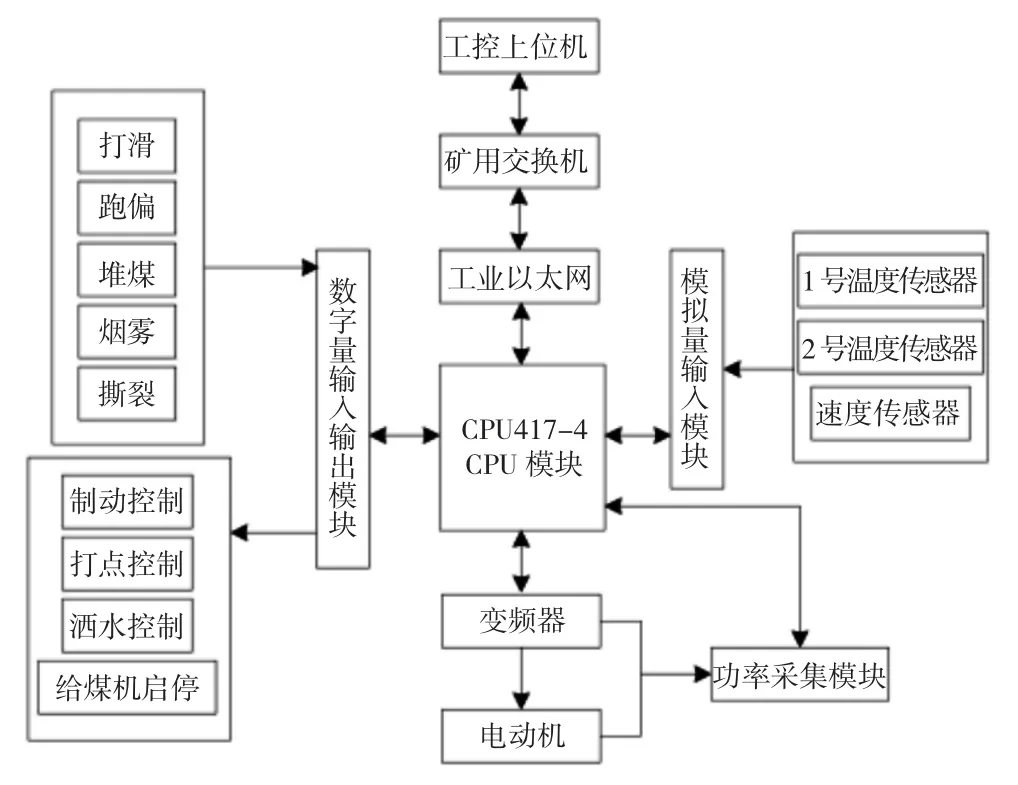

帶式輸送機的智能調速控制系統(tǒng)在整體上可以分為井上控制及井下控制兩部分,井上部分作為控制系統(tǒng)的中心進行數(shù)據(jù)的處理及交互,井下部分作為井下控制分站進行數(shù)據(jù)的協(xié)調上傳及對井下設備的直接控制。井下控制分站的結構如圖3 所示,主要由PLC 控制器、變頻器及輸入輸出模塊構成。通過相應的速度、煙霧、溫度等傳感器采集的數(shù)據(jù)傳輸?shù)絇LC控制器中,PLC 控制器采用417-4 型CPU 作為核心處理器對實時的數(shù)據(jù)進行處理后傳輸給上位機,實現(xiàn)對井下數(shù)據(jù)的實時監(jiān)控。上位機對數(shù)據(jù)進行顯示及控制指令的下發(fā),通過變頻器實現(xiàn)對電動機的控制。

圖3 井下控制分站的結構分布

2.3 控制用變頻器的設計

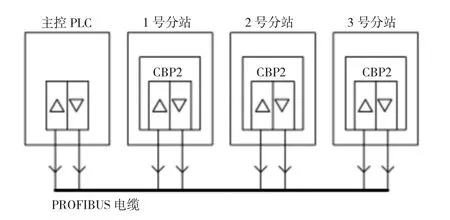

智能調速控制系統(tǒng)采用PLC 作為控制核心,對變頻器進行調節(jié)實現(xiàn)對電動機速度的調節(jié),從而控制帶式輸送機的調速。變頻器的結構組成可以分為整流部分、直流部分及逆變部分。變頻器依據(jù)PLC 發(fā)出的指令對輸入電流的頻率進行調節(jié),從而將恒定的電壓及頻率值轉換為可調的電壓及頻率值,實現(xiàn)電機速度的調節(jié)。在帶式輸送機的控制系統(tǒng)中,采用矢量控制的方式對變頻器進行控制,采用3 臺變頻器對3 臺電機進行控制,由主控PLC 通過PROFIBUS 總線控制的方式對3 臺變頻器分站進行控制,電路連接如圖4所示。

圖4 變頻器控制電路示意圖

3 結語

帶式輸送機在進行煤炭輸送的過程中,常采用恒速運行的設計方式,不僅造成能源的浪費,同時對設備的使用壽命造成影響。針對帶式輸送機載煤量的不同進行運行速度的智能化調節(jié),設計了帶式輸送機智能調速控制系統(tǒng)。依據(jù)帶式輸送機的運行條件,對控制系統(tǒng)的整體結構及功能進行了設計,并依據(jù)系統(tǒng)功能對主要的傳感器模塊、井下控制分站及變頻器設計進行了分析,實現(xiàn)對帶式輸送機運行速度的智能化控制,并可對輸送機的運行狀態(tài)進行實時的監(jiān)控及控制。通過智能調速控制系統(tǒng)的應用,可以減少輸送機運行的能量消耗,提高設備的利用率及壽命,提高煤礦的綜合效益。