高低溫環境下鋼制與鋁制電池包熱保溫性能對比研究

楊智輝,徐棟愷,肖 華

(1.寶山鋼鐵股份有限公司中央研究院,上海 201999; 2.汽車用鋼開發與應用技術國家重點實驗室(寶鋼),上海 201999)

1 概述

近年來,電動汽車在國內市場上越來越受到歡迎,但是受限于我國南北氣候差異以及電動汽車動力電池的溫度限制,電動汽車與傳統汽車相比仍然缺乏競爭力。為了改善動力電池對環境的適應能力,國內外的專家學者進行了相關研究,使得熱管理系統可以在不同工況下為動力電池提供適宜的工作環境。當然,高效的熱管理系統除了本身的系統設計以外,還需要與優異的電池包箱體保溫設計相配合。

電池包箱體的材料與結構選擇一直是研究人員研究的熱點問題。董亮平等選擇采用氣凝膠材料和真空保溫技術相結合的方法,與單純的氣凝膠保溫體系相比,電池中心溫度下降速率降低了18.9%,效果十分明顯[1];王捆等通過傳熱學理論計算及CFD仿真分析,驗證了在電池箱內部覆蓋玻纖3D織物具有良好的保溫效果[2]。然而大多數的電池包箱體為了滿足密封與強度的要求,殼體一般會采用金屬材質,但是一般情況下金屬的導熱系數較高,很難在低(高)溫工況下達到長時間保溫的目的,因此對金屬材料殼體的熱保溫性能的研究和改善十分必要。針對該問題,王志祥等設計了一種電池包保溫層,在對不同的保溫材料進行對比后采用了氣凝膠作為最終的保溫層材料。通過溫度場仿真和試驗測試后發現,在-20 ℃的低溫工況下,布置保溫層后的電池包降溫速率和截止最大溫差相對減小,證明了此保溫方法在電池包內具有較強的適用性,能夠提高蓄電池在低溫環境中的使用性能[3]。但是該方法使得電池包箱體的結構變得相對復雜,因此,很多研究者從電池箱殼體材料入手進行研究,選擇了不同的材料以加強殼體的保溫性能。吉增香等使用了中空織物復合材料作為電池箱殼體的材質,研究結果顯示,中空織物復合材料箱體與金屬箱體相比,從20 ℃降至0 ℃的時間延長了2.5 h,增加了動力電池在低溫環境下的運行保障[4];但是該模型仍存在著關鍵部位強度較低的缺陷,因此金屬材料作為電池箱殼體的原材料才是目前為止較為合適的選擇。

本文使用有限元分析方法對鑄鋁電池包和鋼制電池包在高低溫工況下的保溫性能進行分析比較,鋁合金選擇常規低壓鑄鋁,牌號ZL102;鋼材選擇寶鋼超高強鋼,牌號HC820/1180DP;并對鋼制電池包的保溫性能進行優化。

2 電池包幾何模型

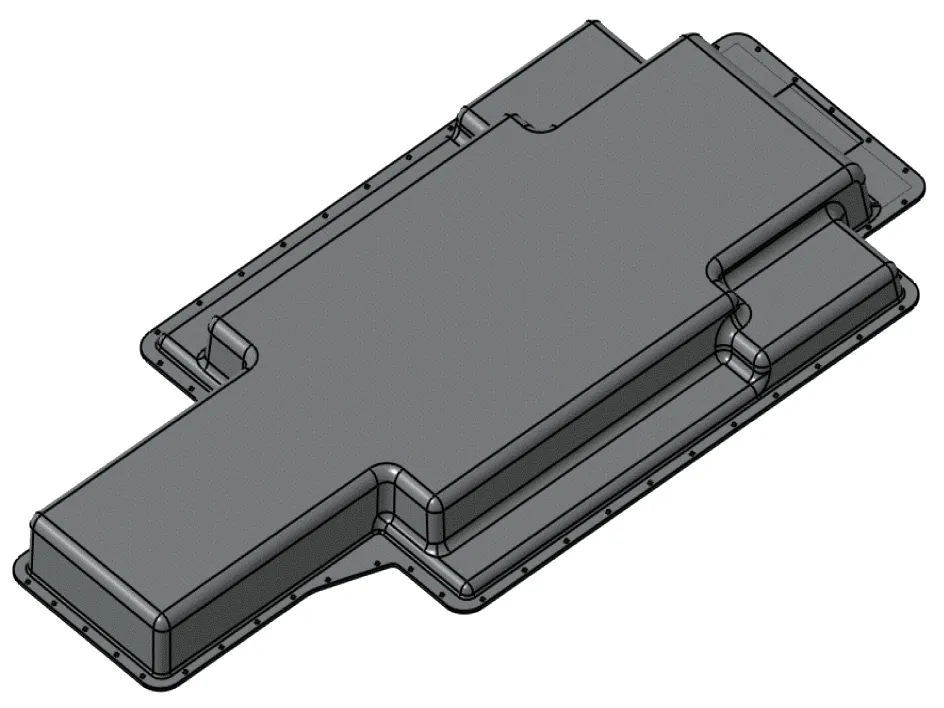

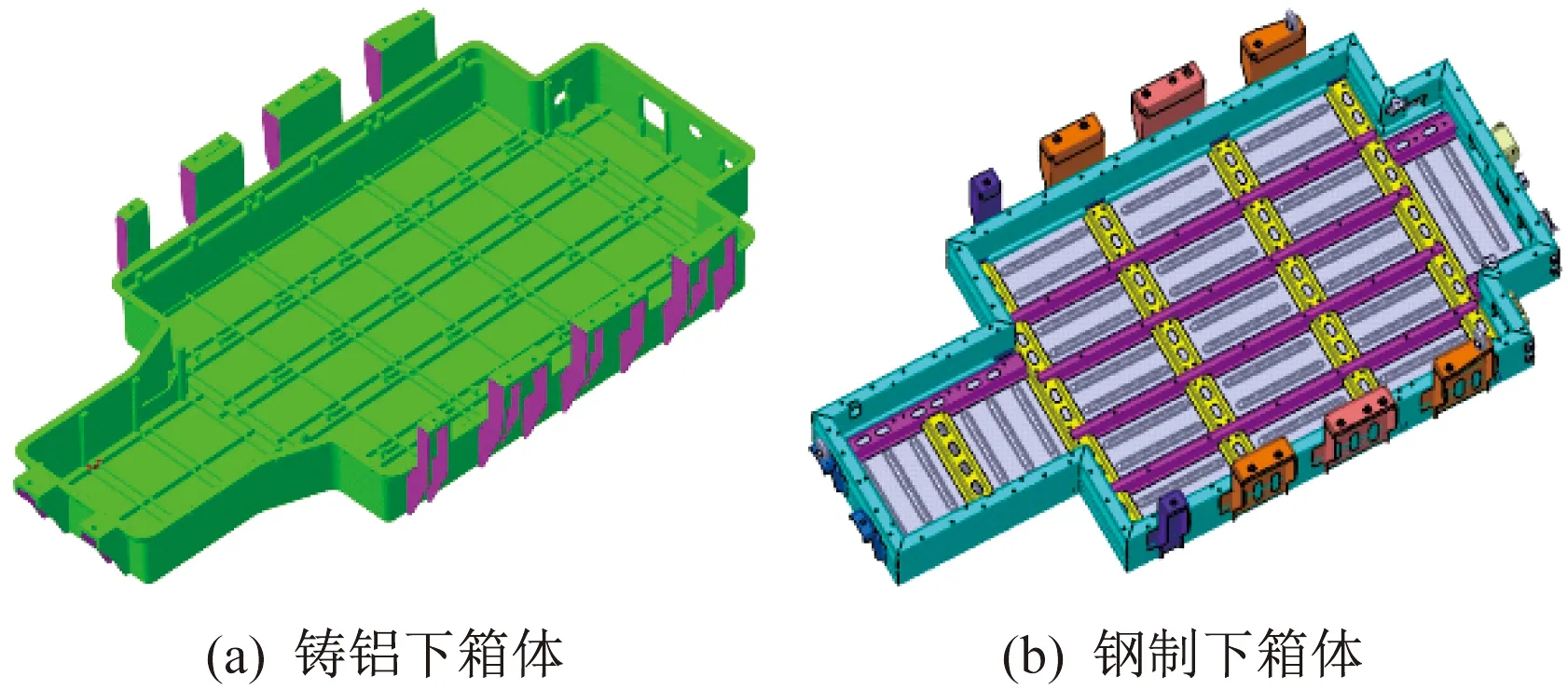

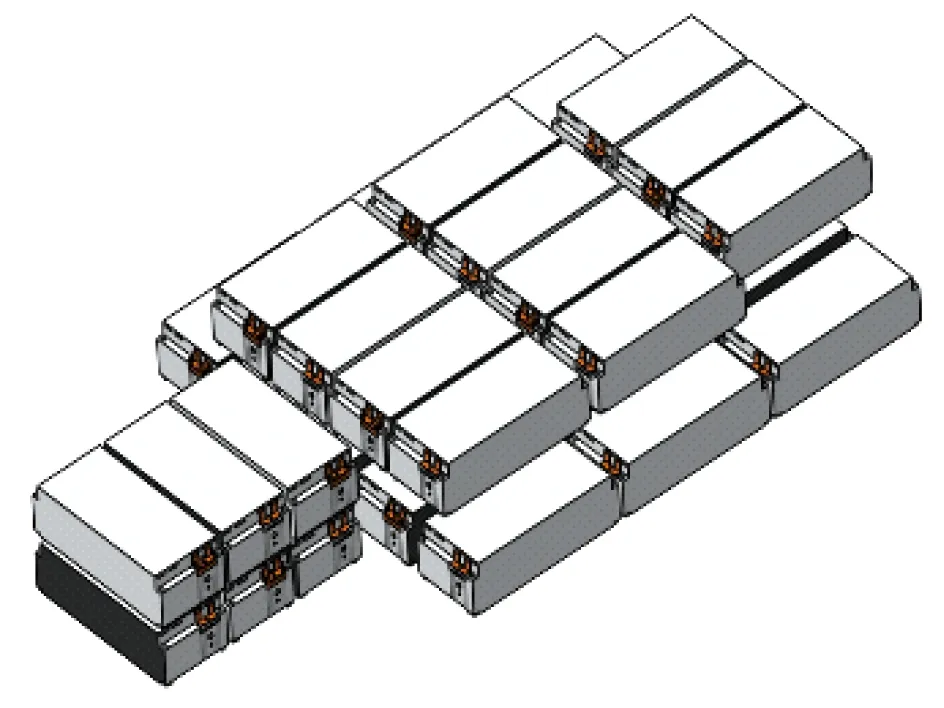

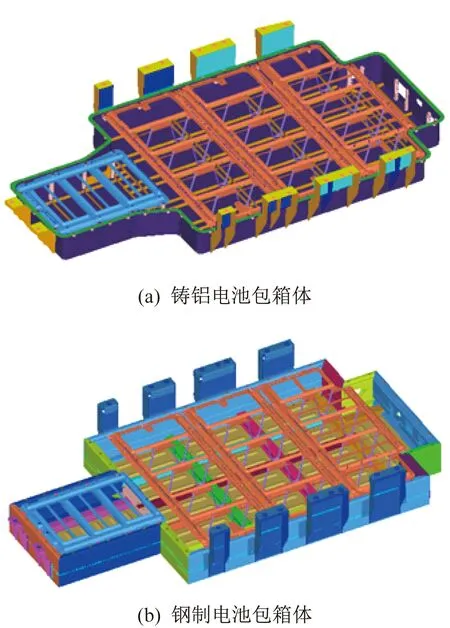

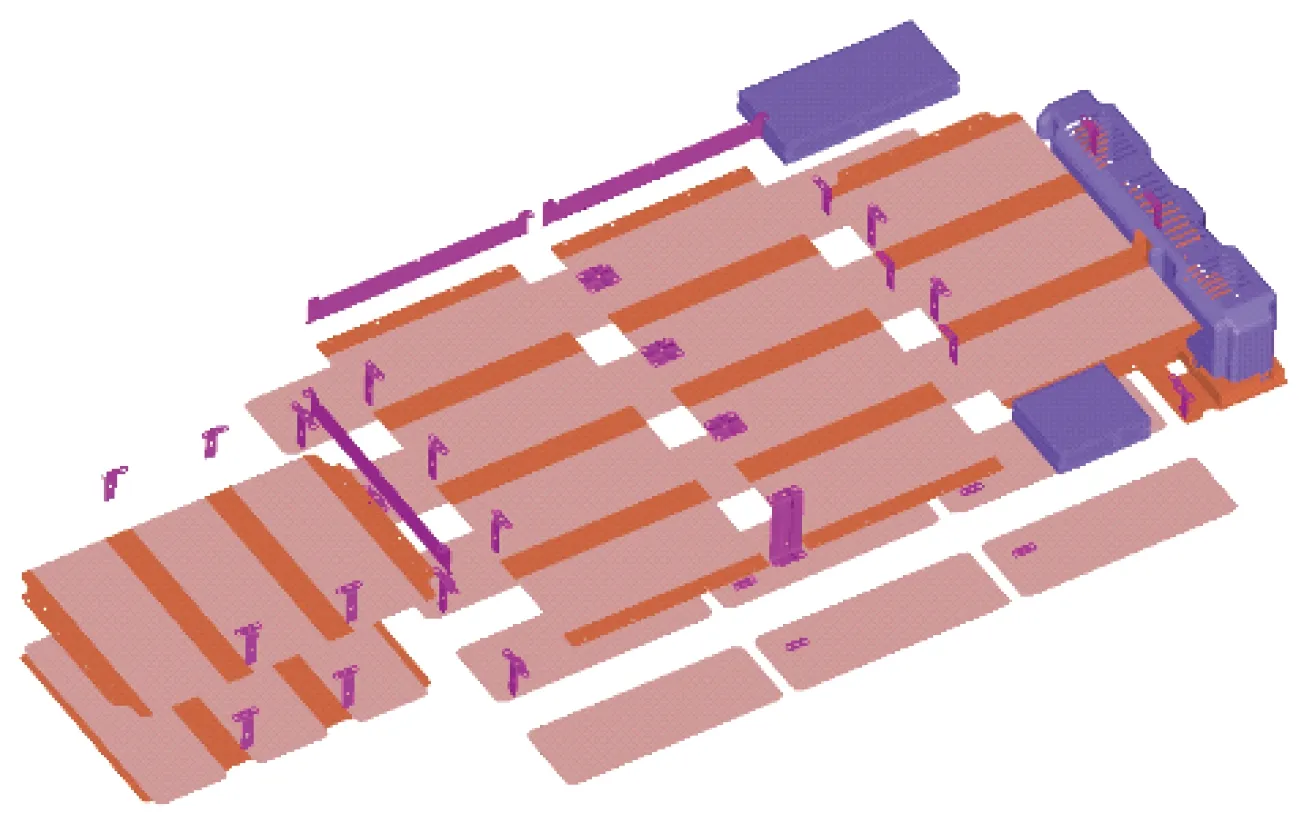

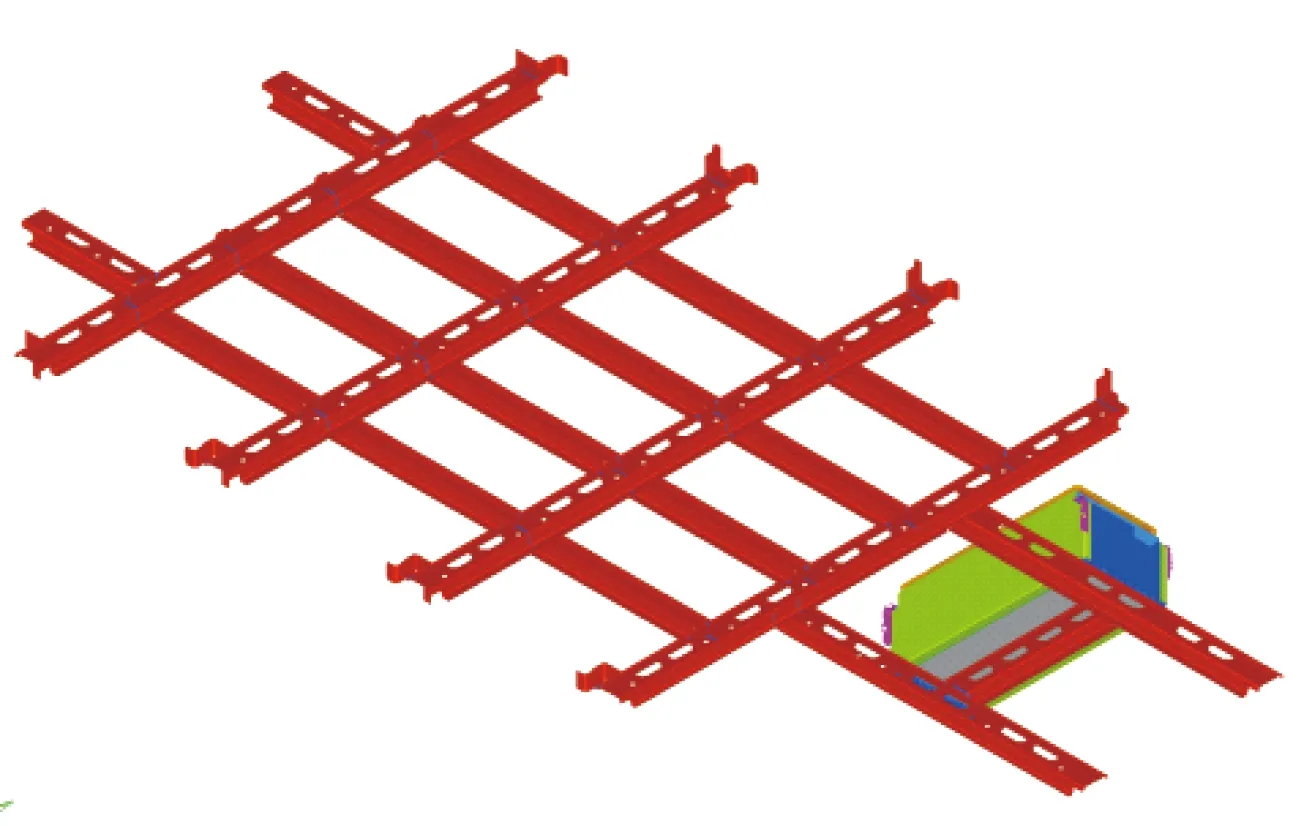

本文基于某款純電動車型的兩種動力電池包進行保溫性能的研究,該車型的動力電池包有鑄鋁電池包和鋼制電池包兩種,兩種電池包上蓋均采用同等厚度的SMC材料,如圖1所示;下箱體分為鑄鋁下箱體和鋼制下箱體,如圖2所示;具有相同的模組數量和布置,電池包設置電池模組共32個,分上下兩層,下層18個,上層14個,單個模組尺寸規格為355 mm×151.6 mm×108.5 mm (長×寬×高),如圖3所示。

圖1 電池包上蓋Fig.1 Battery packupper cover

圖2 電池包下箱體Fig.2 Lower boxes of the battery packs

圖3 電池模組Fig.3 Battery modules

3 電池包有限元仿真模型的建立

3.1 電池包箱體建模

鑄鋁電池包箱體包括上蓋、鑄鋁下箱體和模組支架等,鋼制電池包箱體包括上蓋、邊框、吊耳、底護板、橫縱梁和模組支架等。Hypermesh具有極其強大的網格劃分前處理功能,應用其前處理模塊對模型進行合理簡化處理并劃分網格。選擇合適的網格類型和網格尺寸對于建模的效率、分析的精度、求解的速度等有很大的影響。電池包下殼體采用四邊形單元為主、三角形單元為輔劃分鈑金件,單元尺寸控制在5 mm×5 mm左右,鑄鋁電池包和鋼制電池包箱體有限元模型如圖4所示。

圖4 電池包箱體熱分析有限元模型Fig.4 Finite element model of the thermal analysis of the battery case boxes

3.2 電池模組建模

電池模組包括電芯、隔熱墊、模組端板、模組側板和模組上蓋等,隔熱墊、模組側板蓋和模組上蓋等采用5 mm×5 mm的四邊形單元,模組端板采用5 mm大小的四面體實體單元,電芯采用15 mm大小的六面體實體單元,用于熱分析電池模組有限元模型如圖5所示。

圖5 電池模組熱分析有限元模型Fig.5 Finite element model of the thermal analysis of the battery modules

3.3 其他附件建模

其他附件包括熱管理系統、電氣系統和插接口,熱管理系統主要包含加熱膜,采用5 mm×5 mm的四邊形單元建模。電氣系統包括銅牌、電纜、BDU、BMS等,考慮傳熱影響和兼顧求解效率,電器系統只保留銅牌和模組之間的連接件,采用5 mm×5 mm的四邊形單元建模,其他附件有限元模型如圖6所示。

圖6 電池包其他附件熱分析有限元模型Fig.6 Finite element model of the thermal analysis of other accessories of the battery pack

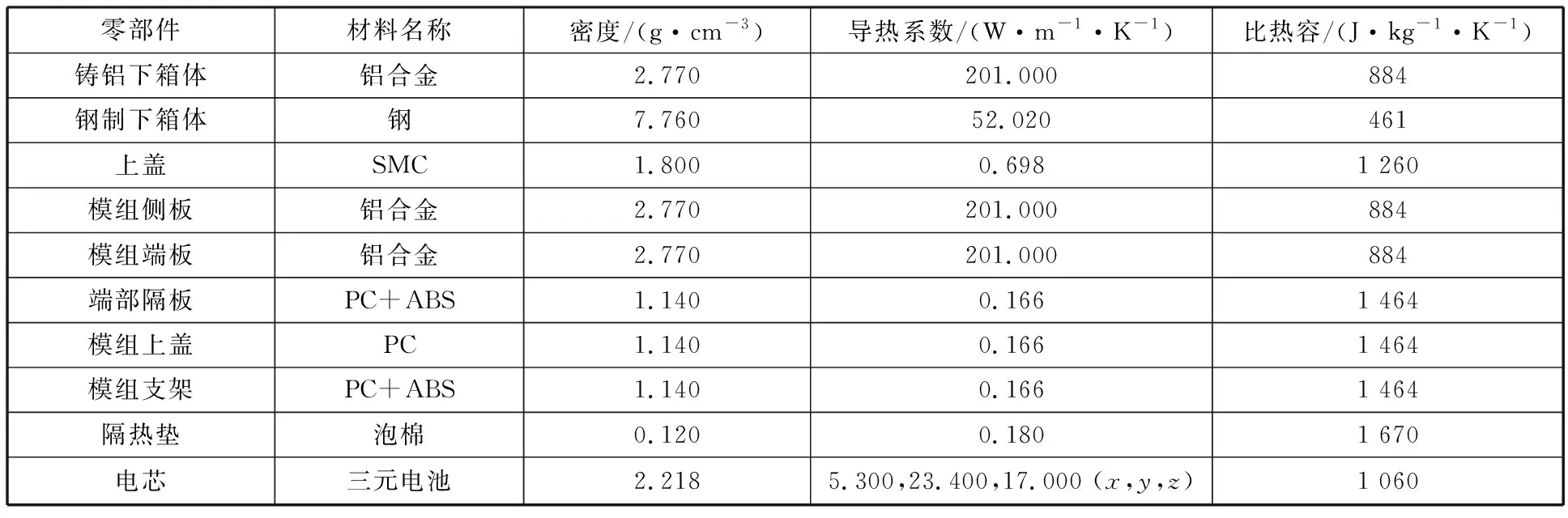

3.4 電池包零部件熱物性參數設定

鑄鋁電池包、鋼制電池包熱分析有限元模型網格劃分完成后導入Taitherm軟件進行邊界條件的設定,主要有零部件的物理屬性,初始條件、環境工況和熱連接的設定,主要零部件有限元模型熱物性參數如表1所示。

表1 電池包零部件熱物性參數Table 1 Thermal physical parameters of battery pack components

3.5 電池包熱保溫分析仿真工況

基于Taitherm軟件開展電池包熱保溫工況建模和仿真,根據該款純電動車的性能以及我國的天氣特點,將高溫工況設定環境溫度為40 ℃,電池包初始溫度為20 ℃;將低溫工況設定環境溫度為-15 ℃,電池包初始溫度同樣為20 ℃。保溫性能評價標準為8 h內電芯的平均溫度變化率小于3 K/h,電芯的高低溫差值小于5 K。

4 仿真結果分析

鑄鋁電池包與鋼制電池包熱仿真模型搭建完成后,采用Taitherm軟件進行求解計算,并使用Taitherm軟件的后處理模塊對計算結果進行查看分析。按照企業標準要求,8 h內電芯的平均溫度變化率應小于3 K/h,電芯的高低溫最大差值率應小于5 K/h。

4.1 鑄鋁電池包保溫性能仿真結果

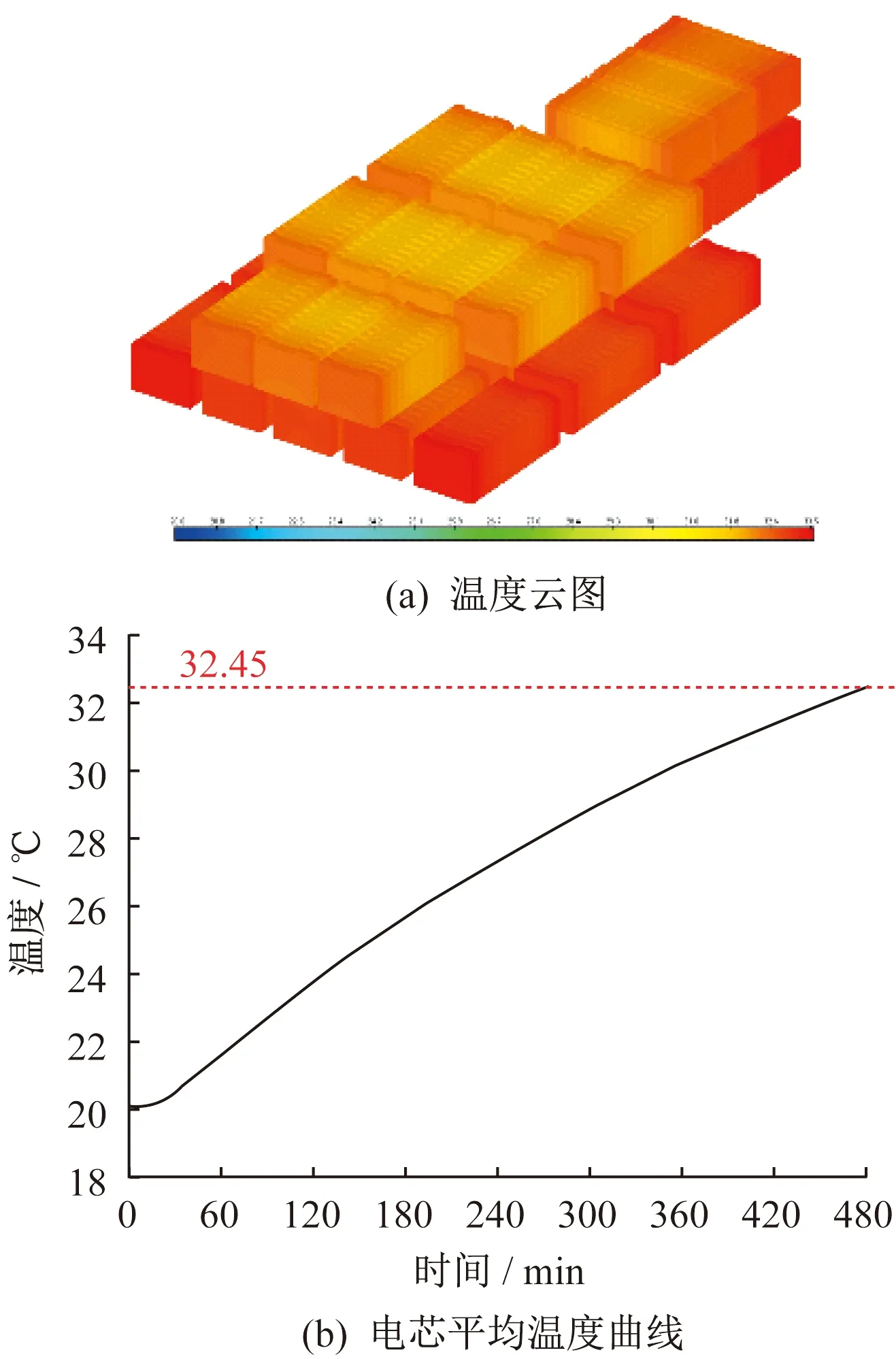

4.1.1 高溫工況仿真結果

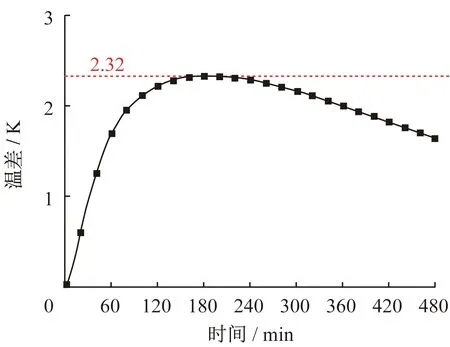

仿真結果顯示8 h后鑄鋁電池包電芯的平均溫度從20 ℃上升到了32.45 ℃,由此計算電芯的平均溫度變化率為1.56 K/h,如圖7所示。8 h內電芯的高低溫差值呈現先上升后下降的趨勢,最大值為2.32 K,如圖8所示。電芯的平均溫度變化率及高低溫最大差值率均滿足標準要求。

圖7 高溫工況下鑄鋁電池包的電芯溫度變化Fig.7 Change in the cell temperature of the cast aluminum battery pack at high temperatures

圖8 高溫工況鑄鋁電池包的電芯高低溫差曲線Fig.8 Cell temperature difference curve of the cast aluminum battery pack at high temperatures

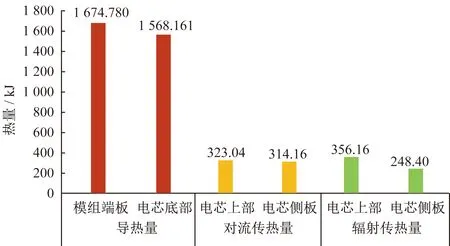

通過使用軟件的后處理功能對鑄鋁電池包電芯的傳熱量進行統計,由熱傳導方式進入電芯的熱量為3 242.94 kJ,主要發生在電池模組端板和電芯底部;由對流換熱方式進入電芯的熱量為637.20 kJ,主要發生在電芯上部和電芯的側板;由輻射換熱方式進入電芯的熱量為604.56 kJ,主要發生在電芯上部和電芯側板,如圖9所示。

圖9 高溫工況下鑄鋁電池包不同傳熱方式的傳熱量Fig.9 Heat transfer of the cast aluminum battery pack by different heat transfer modes at high temperatures

4.1.2 低溫工況仿真結果

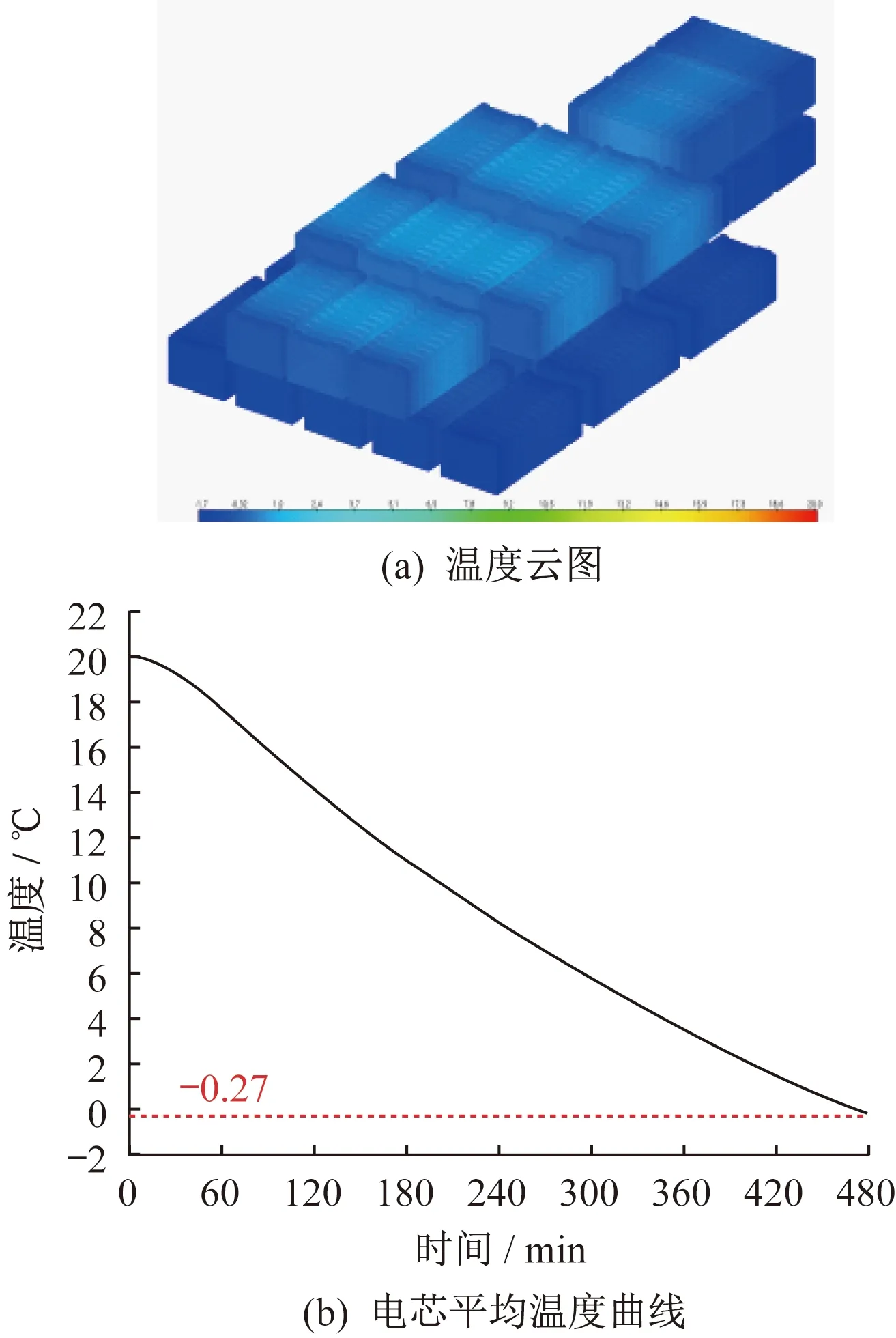

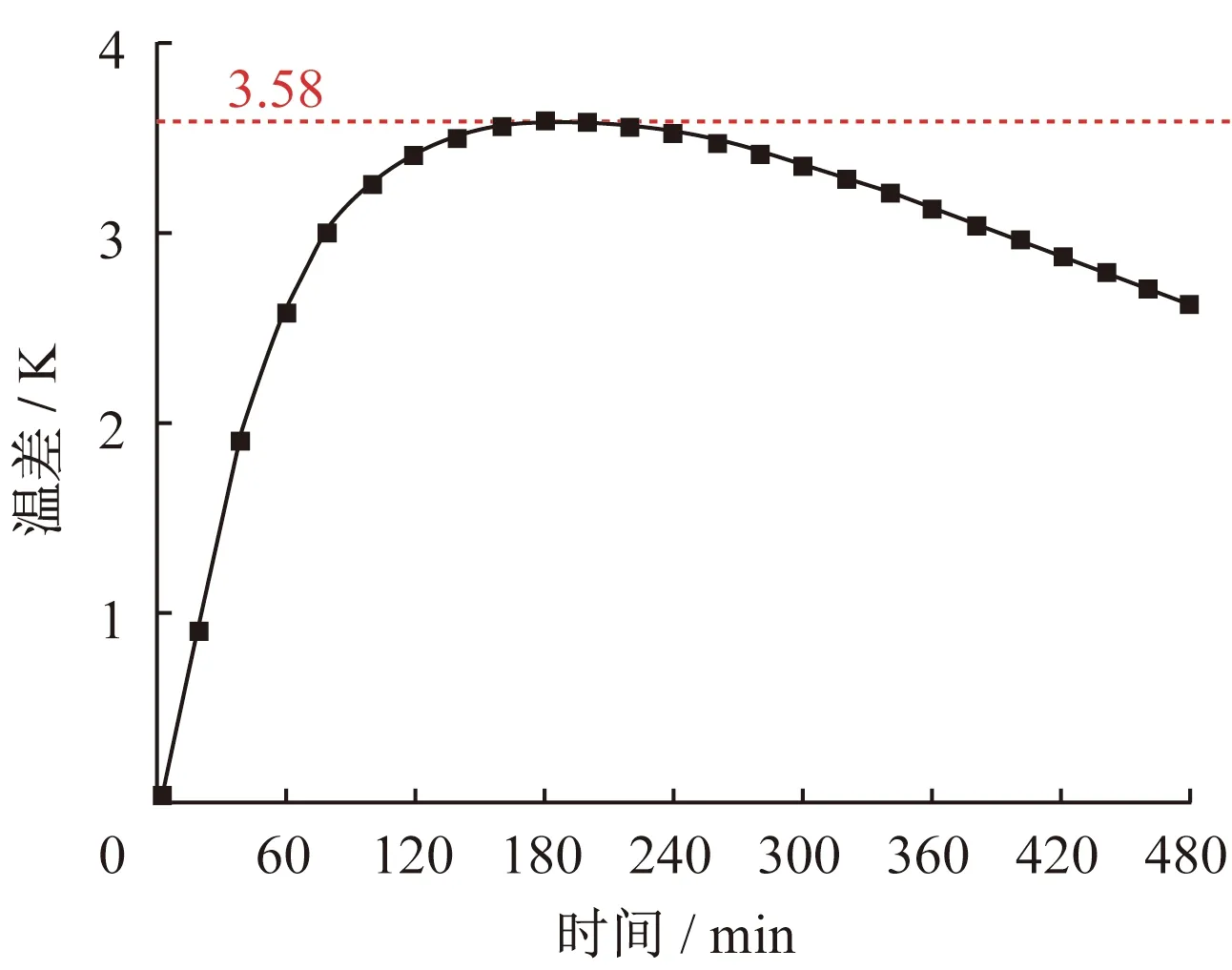

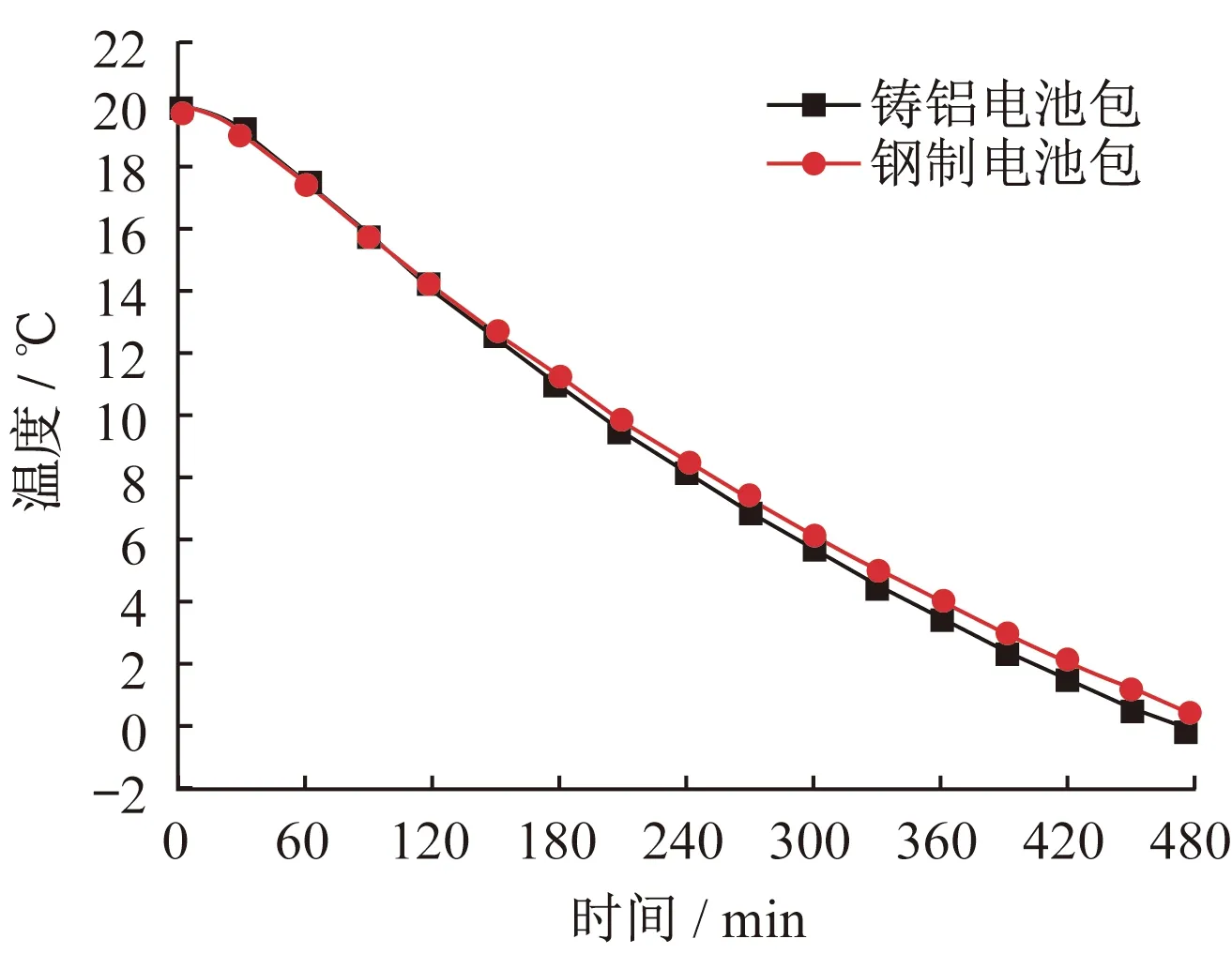

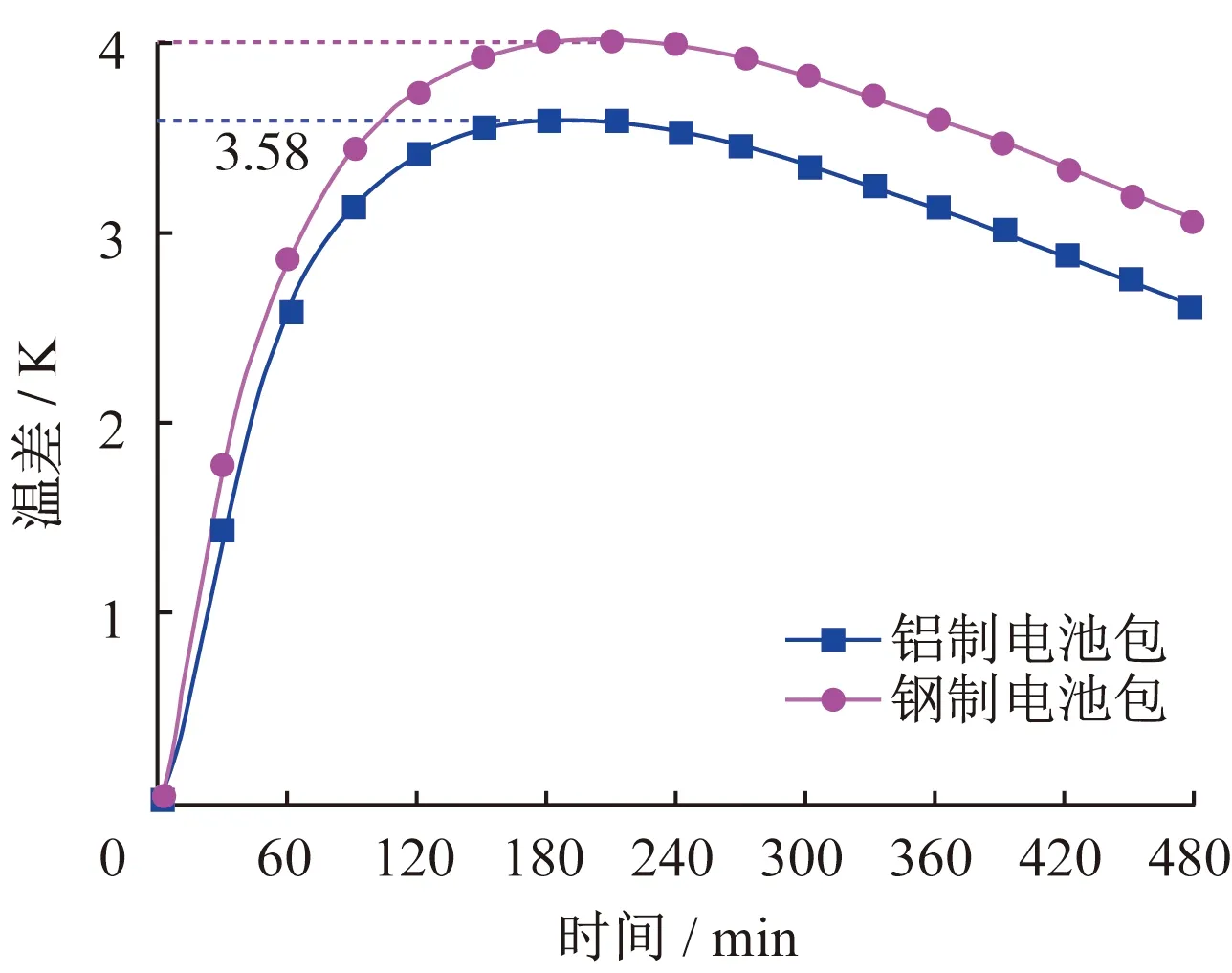

仿真結果顯示8 h后鑄鋁電池包電芯的平均溫度從20 ℃下降到了-0.27 ℃,由此計算電芯的平均溫度變化率為2.53 K/h,如圖10所示。8 h內電芯的高低溫差值呈現先上升后下降的趨勢,最大值為3.58 K,如圖11所示。電芯的平均溫度變化率及高低溫最大差值率均滿足標準要求。

圖10 低溫工況下鑄鋁電池包的電芯溫度變化Fig.10 Cell temperature change of the cast aluminum battery pack at low temperatures

圖11 低溫工況下鑄鋁電池包的電芯高低溫差曲線Fig.11 Cell temperature difference curve of the cast aluminum battery pack at low temperatures

進一步對鑄鋁電池包電芯的傳熱量進行統計,由熱傳導方式傳出電芯的熱量為5 342.49 kJ,主要發生在電池模組端板和電芯底部;由對流換熱方式傳出電芯的熱量為1 109.16 kJ,主要發生在電芯上部和電芯側板;由輻射換熱方式傳出電芯的熱量為856.26 kJ,主要發生在電芯上部和電芯側板,如圖12所示。

圖12 低溫工況下鑄鋁電池包不同傳熱方式的傳熱量Fig.12 Heat transfer of the cast aluminum battery pack by different heat transfer modes at low temperatures

4.2 鋼制電池包保溫性能仿真結果

4.2.1 高溫工況仿真結果

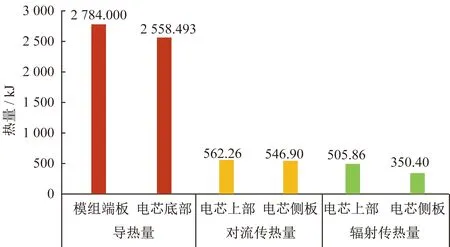

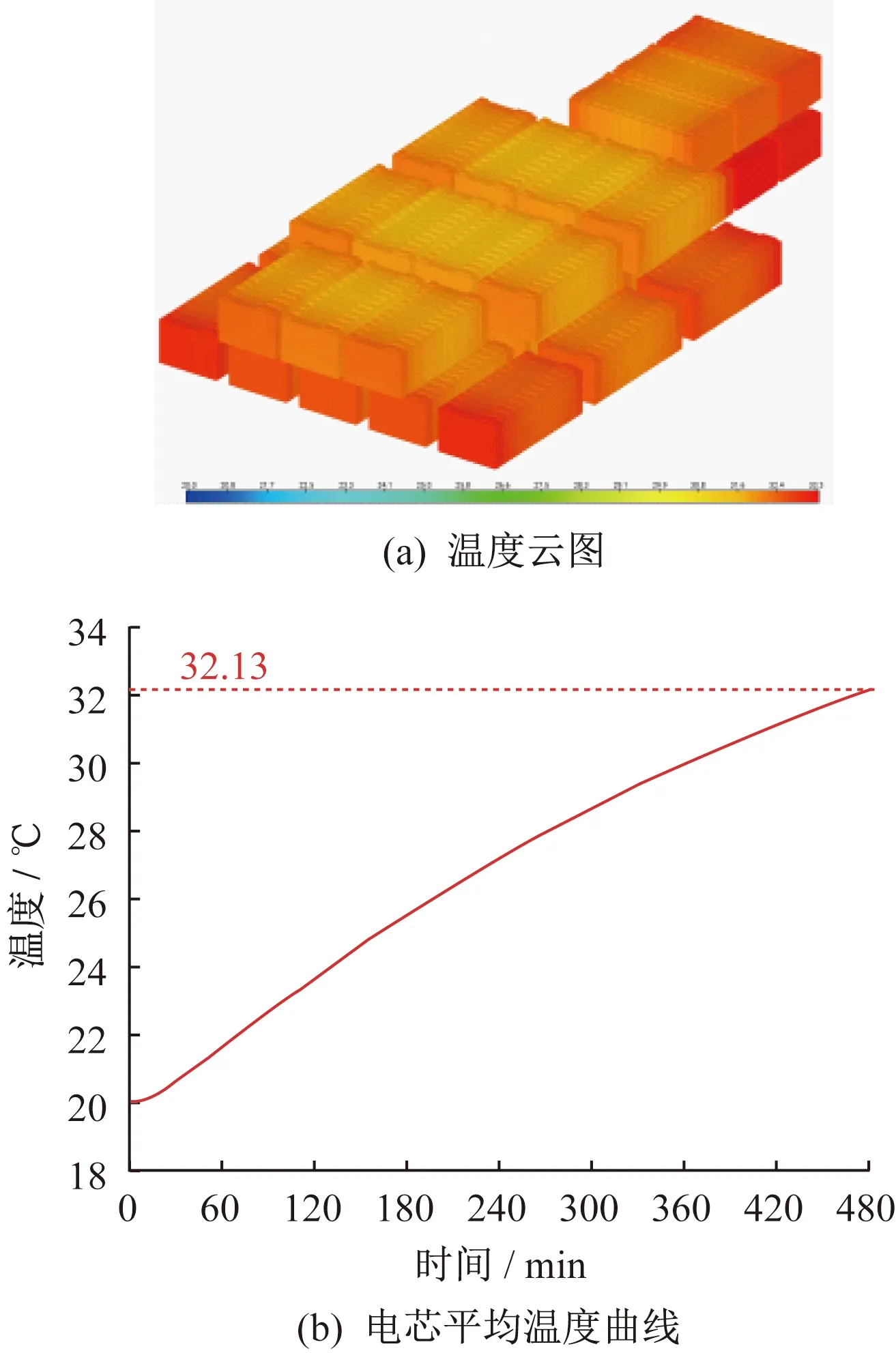

仿真結果顯示8 h后鋼制電池包電芯的平均溫度從20 ℃上升到了32.13 ℃,由此計算電芯的平均溫度變化率為1.52 K/h,如圖13所示。8 h內電芯的高低溫差值呈現先上升后下降的趨勢,最大值為2.45 K,如圖14所示。電芯的平均溫度變化率及高低溫最大差值率均滿足標準要求。

圖13 高溫工況下鋼制電池包的電芯溫度變化Fig.13 Change in the cell temperature of the steel battery pack at high temperatures

圖14 高溫工況下鋼制電池包的電芯高低溫差曲線Fig.14 Cell temperature difference curve of the steel battery pack at high temperatures

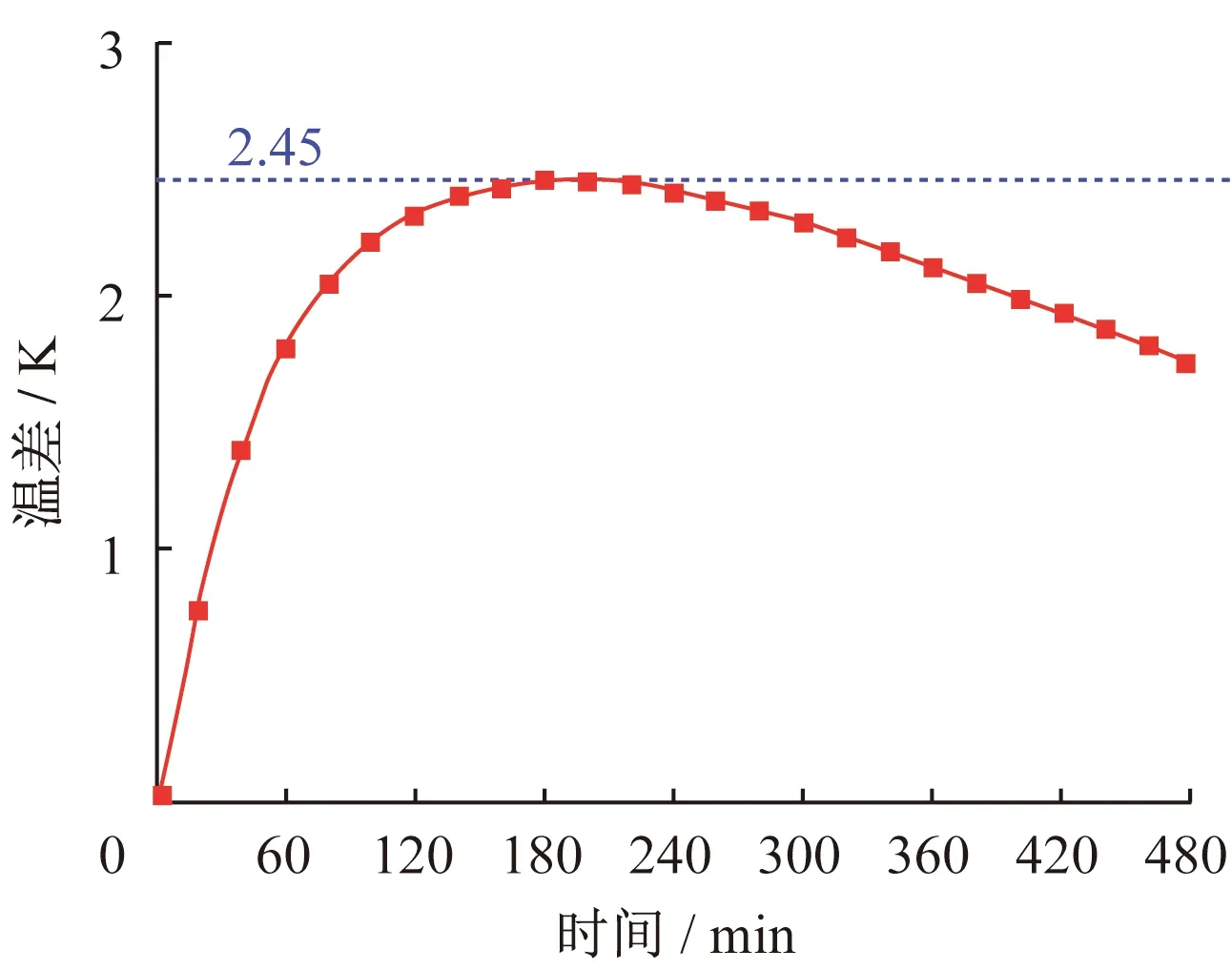

通過使用軟件的后處理功能對鋼制電池包電芯的傳熱量進行統計,由熱傳導方式進入電芯的熱量為3 169.56 kJ,主要發生在電池模組端板和電芯底部;由對流換熱方式進入電芯的熱量為634.86 kJ,主要發生在電芯上部和電芯側板;由輻射換熱方式進入電芯的熱量為601.74 kJ,主要發生在電芯上部和電芯側板,如圖15所示。

圖15 高溫工況下鋼制電池包不同傳熱方式的傳熱量統計Fig.15 Heat transfer of the steel battery pack by different heat transfer modes at high temperatures

4.2.2 低溫工況仿真結果

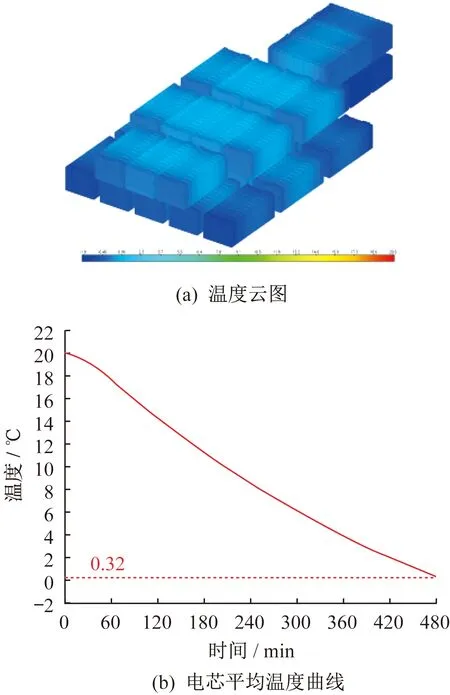

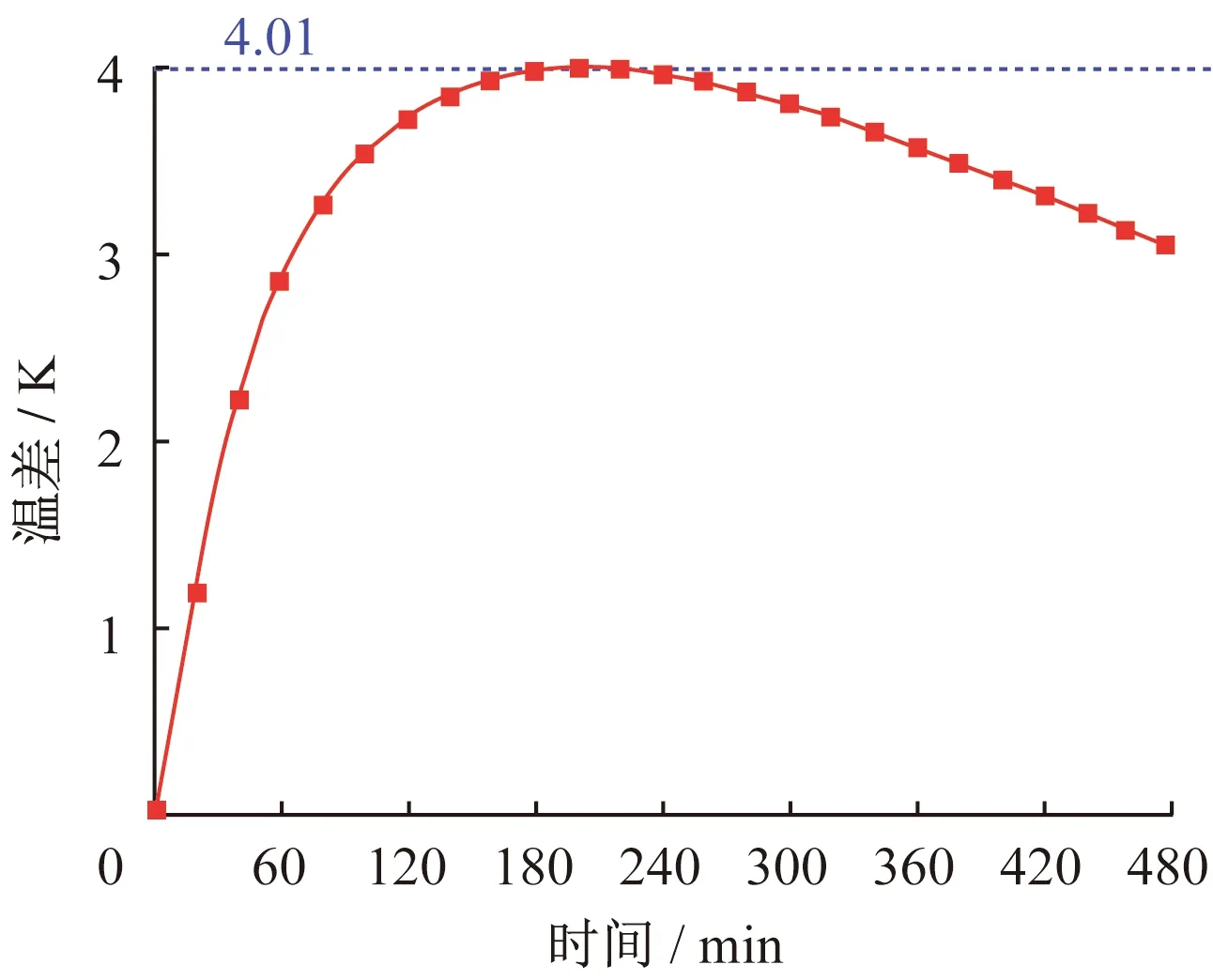

仿真結果顯示8 h后鋼制電池包電芯的平均溫度從20 ℃下降到了0.32 ℃,由此計算電芯的平均溫度變化率為2.46 K/h,如圖16所示。8 h內電芯的高低溫差值呈現先上升后下降的趨勢,最大值為4.01 K,如圖17所示。電芯的平均溫度變化率及高低溫最大差值率均滿足標準要求。

圖16 低溫工況下鋼制電池包的電芯溫度變化Fig.16 Change in thecell temperature of the steel battery pack at low temperatures

圖17 低溫工況下鋼制電池包的電芯高低溫差曲線Fig.17 Cell temperature difference curve of the steel battery pack at low temperatures

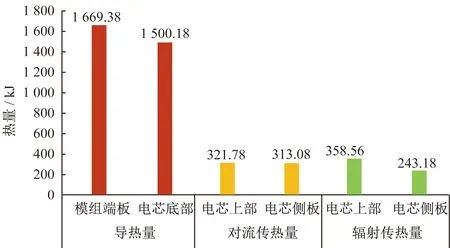

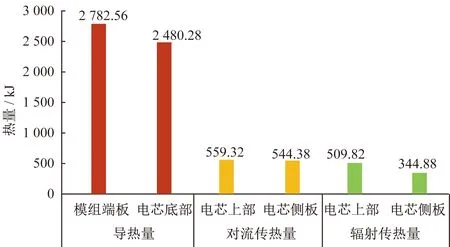

通過使用軟件的后處理功能對鋼制電池包電芯的傳熱量進行統計,由熱傳導方式傳出電芯的熱量為5 262.84 kJ,主要發生在電池模組端板和電芯底部;由對流換熱方式傳出電芯的熱量為1 103.7 kJ,主要發生在電芯上部和電芯側板;由輻射換熱方式傳出電芯的熱量為854.7 kJ,主要發生在電芯上部和電芯側板,如圖18所示。

圖18 低溫工況下鋼制電池包不同傳熱方式的傳熱量統計Fig.18 Heat transfer of the steel battery pack by different heat transfer modes at low temperatures

4.3 鑄鋁電池包與鋼制電池包保溫性能對比

4.3.1 電芯平均溫度變化率對比

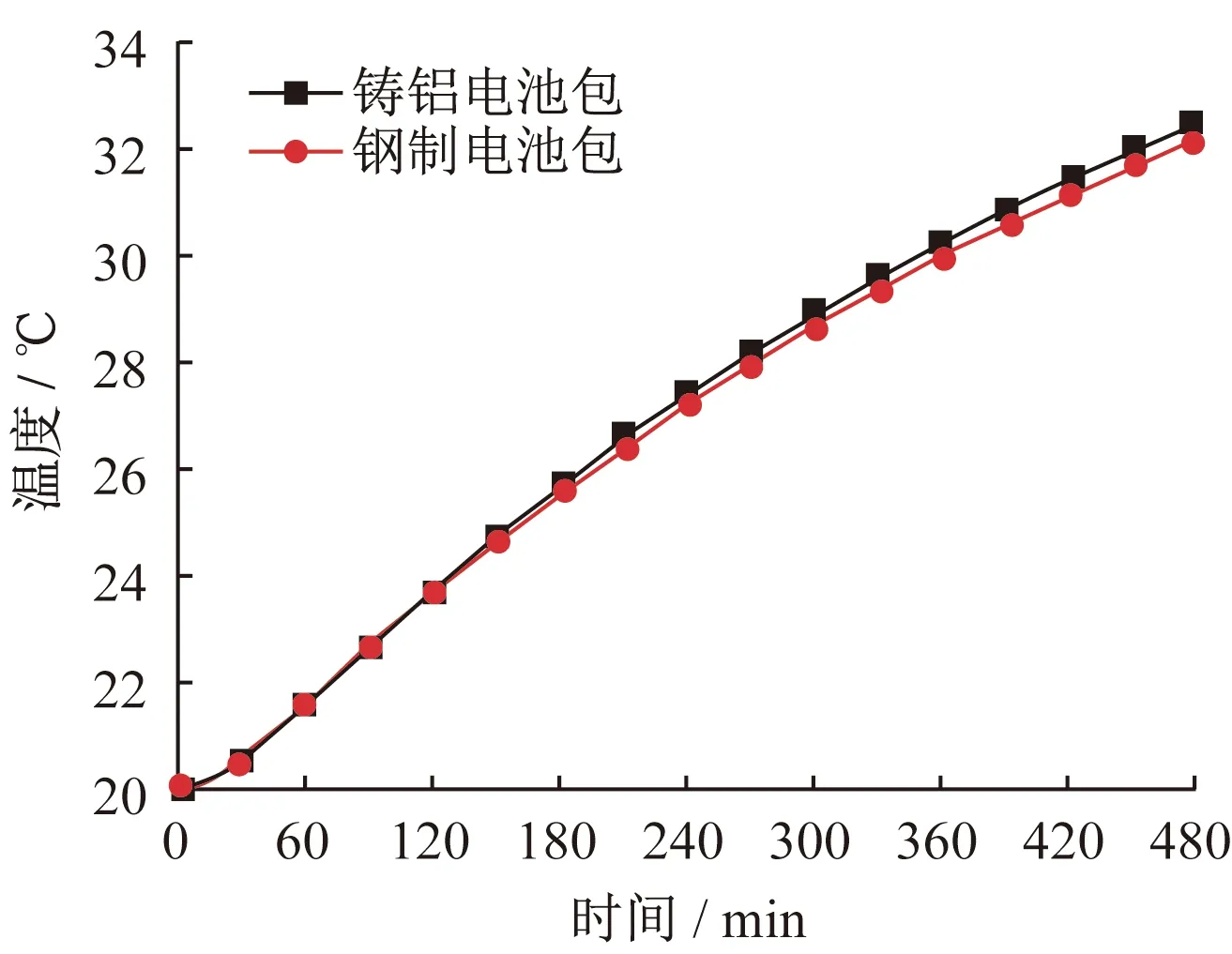

高溫工況下,鑄鋁電池包電芯的平均溫度變化率為1.56 K/h,鋼制電池包電芯的平均溫度變化率為1.52 K/h,如圖19所示;低溫工況下,鑄鋁電池包電芯的平均溫度變化率為2.53 K/h,鋼制電池包電芯的平均溫度變化率為2.46 K/h,如圖20所示。

圖19 高溫工況下鑄鋁電池包與鋼制電池包電芯平均溫度變化曲線Fig.19 Average cell temperature curves of the cast aluminum battery pack and steel battery pack at high temperatures

圖20 低溫工況下鑄鋁電池包與鋼制電池包電芯平均溫度變化曲線Fig.20 Average cell temperature curves of the cast aluminum battery pack and steel battery pack at low temperatures

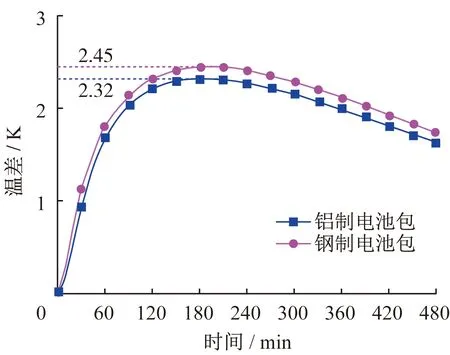

4.3.2 電芯高低溫差值對比

高溫工況下,鑄鋁電池包電芯的高低溫差值最大值為2.32 K,鋼制電池包電芯的高低溫差值為2.45 K,如圖21所示;低溫工況下,鑄鋁電池包電芯的高低溫差值為3.58 K,鋼制電池包電芯的平均溫度變化率為4.0 K/h,如圖22所示。

圖21 高溫工況下鑄鋁電池包與鋼制電池包電芯溫差變化曲線Fig.21 Cell temperature difference curves of the cast aluminum battery pack and steel battery pack at high temperatures

圖22 低溫工況下鑄鋁電池包與鋼制電池包電芯溫差變化曲線Fig.22 Cell temperature difference curves of the cast aluminum battery pack and steel battery pack at low temperatures

5 鋼制電池包保溫性能分析

由上一節的仿真結果顯示,高溫工況下,鋼制電池包電芯的平均溫度變化率低于鑄鋁電池包電芯的平均溫度變化率,但鋼制電池包電芯的高低溫最大差值大于鑄鋁電池包電芯的高低溫最大差值。針對上述分析,為使鋼制電池包的保溫性能優于鑄鋁電池包需要對其進行優化,使其電芯的高低溫最大差值降低。

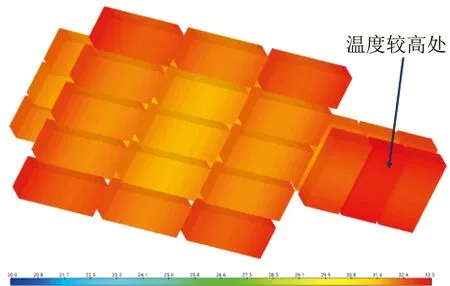

通過對鋼制電池包仿真結果的分析發現,鋼制電池包電芯最高溫度出現在第一層前端的第二個模組處,并且整個仿真過程中最高溫度始終出現在該處,如圖23所示。進一步分析出現該情況的原因是由于鋼制電池包底部橫縱梁的布置。為保證電池包的結構強度,在電池包前端設置了前端橫梁,該橫梁位于第一層前端的第二個模組的下部,顯著增加了模組與外界環境傳熱路徑長度,導致該模組溫度較高,從而影響了鋼制電池包電芯的全局溫差,如圖24所示。

圖23 高溫模組位置示意圖Fig.23 Position diagram of the high-temperature module

圖24 高溫模組安裝位置示意圖Fig.24 Installation position of the high-temperature module

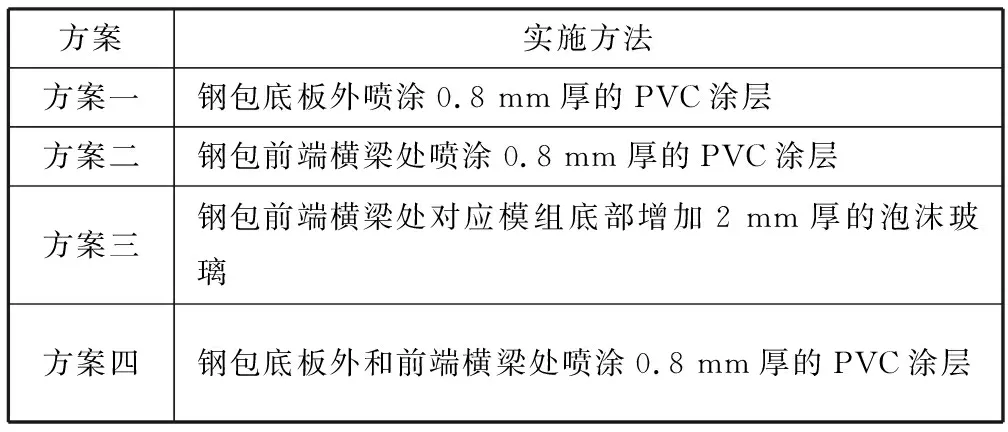

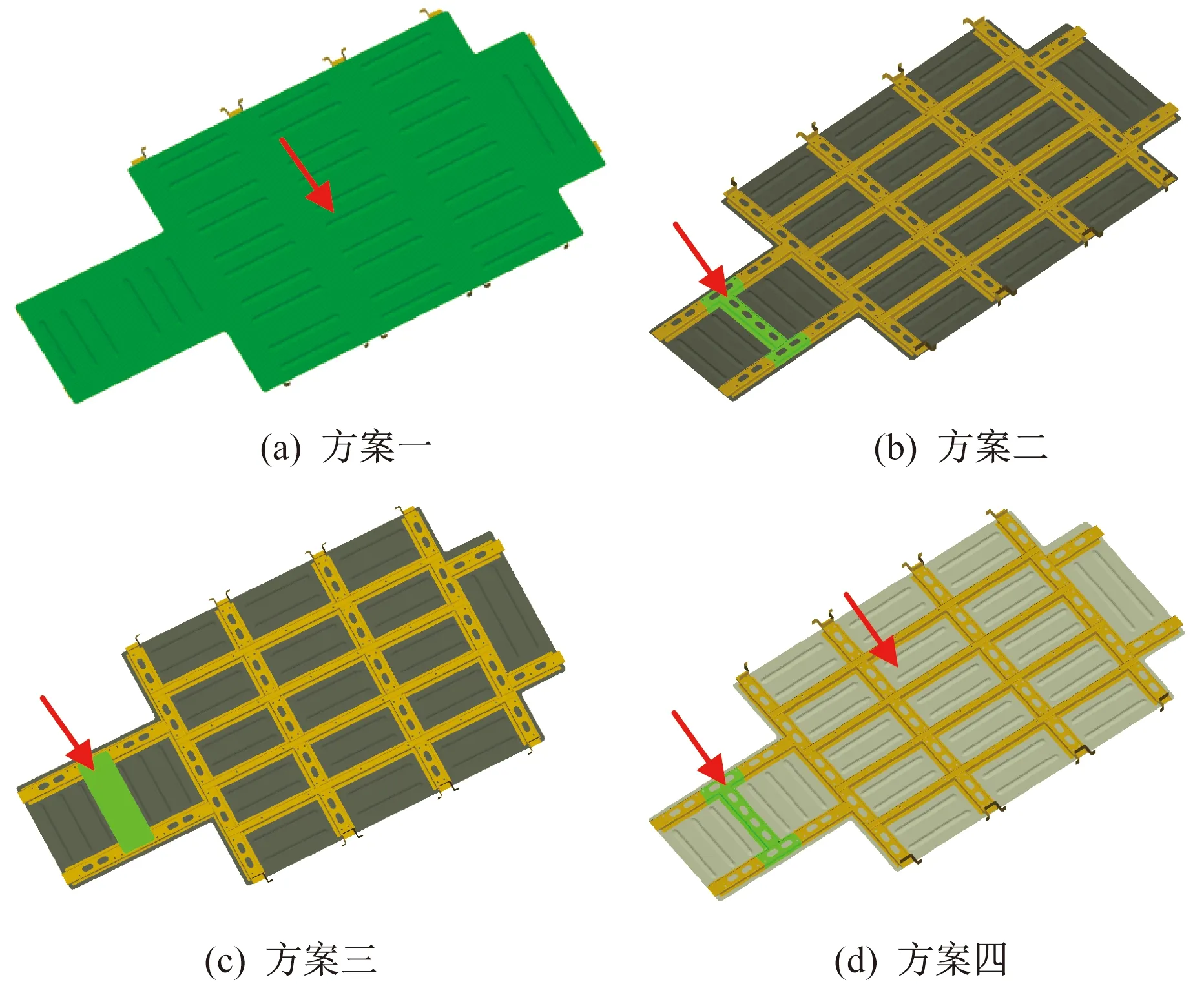

經過上述分析,需要阻斷高溫模組與外界環境之間的傳熱路徑,為此提出了四個優化方案,方案內容如表2所示,方案示意圖如圖25所示。

表2 鋼制電池包保溫性能優化方案Table 2 Optimization scheme of thermal insulation performance of steel battery pack

圖25 優化方案實施方法Fig.25 Schematic diagrams of the optimization solutions

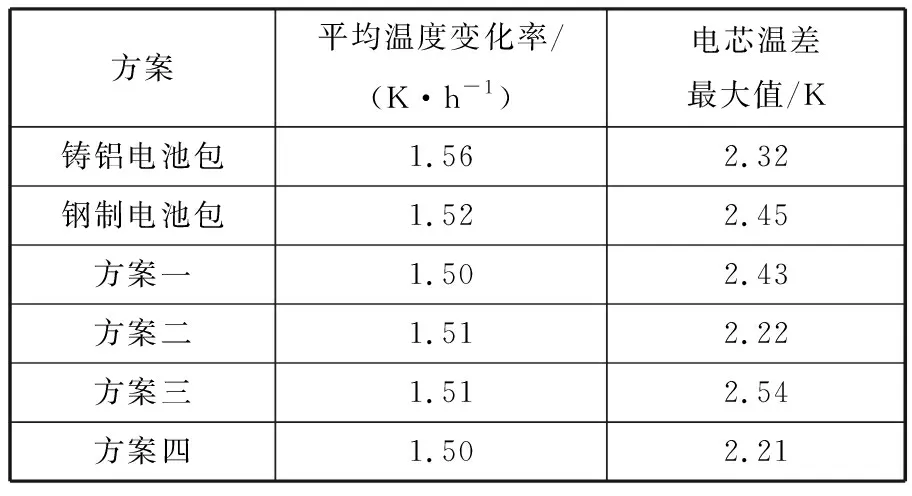

經過計算后對每種方案的計算結果進行統計并與原有的鑄鋁電池包和鋼制電池包進行比較,詳細數據如表3所示。

表3 優化方案結果統計Table 3 Optimization scheme result statistics

通過對優化方案仿真結果分析,原有鋼制電池包與四個優化方案電池包的電芯平均溫升速率比較接近,并且均低于鑄鋁電池包;方案二與方案四電芯的高低溫最大差值低于原有鋼制電池包與鑄鋁電池包,方案一與原始方案電芯的高低溫最大差值近似相同,方案三電芯的高低溫最大差值高于原有鋼制電池包。綜合評價,方案四能獲得最低的溫度變化率和最小的電芯溫差值,是最佳的優化方案。

6 結論

(1) 建立了電池包熱分析有限元模型,仿真結果表明,電芯與電池包外界環境主要通過熱傳導的方式進行熱量的傳遞。

(2) 高低溫工況下,鑄鋁和鋼制兩種電池包的電芯平均溫度變化率均滿足8 h內低于3 K/h的要求,電芯的高低溫最大差值率均滿足小于5 K/h的要求。

(3) 鋼制電池包的電芯平均溫度變化率小于鑄鋁電池包,保溫性能更優;但電芯高低溫最大差值率大于鑄鋁電池包,均溫性能更劣。

(4) 針對鋼制電池包均溫性能較劣的問題,提出了提升均溫性的四種優化方案,并根據仿真結果確定了方案四為最優方案,為鋼制電池包保溫設計和優化提供了指導。