基于 B1M技術的大跨膠合木拱結構制作安裝

彭德坤 周堅 李坤 王中全 葉盛智

【摘要】基于成都天府國際機場四川航空基地工程,介紹了大跨度膠合木拱制作安裝技術的主要內容。采用模塊化集成思路實現了構件的批量化制作生產;利用 B1M技術的可視化施工模擬明確了膠合木梁整體吊裝思路,優化了吊裝方案;應用預拼裝、分級吊裝、交叉提升等安裝方法,提高了構件的安裝效率,保證了節點的連接質量和膠合木梁的整體穩定性,為同類膠合木結構的建造施工提供了參考。

【關鍵詞】大跨度;膠合木結構;模塊化; B1M技術

【中圖分類號】 TU759.7【文獻標志碼】 B

近年來,隨著新型建筑材料和建造技術的發展,膠合木結構越來越多地應用于現代建筑中。膠合木結構以其綠色環保、節能舒適、設計理念新穎、形式多樣、施工周期短,防火性能和抗震性能好等優勢,廣泛應用于建造住宅、公共建筑、商業設施,以滿足現代人日益提高的物質文化需求。而目前由于大跨度木結構工程結構跨度大、鋼木轉換節點復雜等技術難度制約,國內將膠合木材應用于大跨度木結構中的案例較少,因此需要更多的技術及案例支撐來推動大木結構建造技術的進步[1]。

1工程概況

成都天府國際機場是"十三五"規劃中我國最大的新建民用運輸機場項目,是"一帶一路"的重要國際門戶樞紐,也是成渝地區雙城經濟圈國家戰略的重要支撐。

成都天府國際機場四川航空基地工程用地面積61 ha, 總建筑面積62萬 m2,總投資65億元。其中飛行保障用房活動中心局部屋蓋采用膠合木結構,展現了美觀大氣的裝修風格,增添了青春時尚的現代氣息。

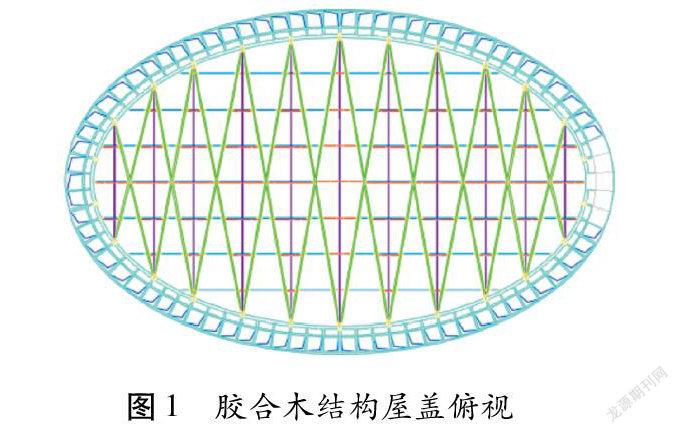

四川航空基地活動中心總建筑面積4611.4 m2,局部屋蓋采用膠合木結構,膠合木結構形式為交叉張弦木拱,膠合木屋蓋為橢圓拋物面,橢圓長軸方向長82.4 m,短軸方向長48.4 m,交叉木拱最大矢高為5 m,下弦索垂度2 m。如圖1、圖2所示,本工程屋蓋采用張弦膠合木交叉拱結構,屋蓋有10組膠合木交叉拱,最大跨度48.4 m。交叉木拱最大矢高為5 m,下弦索垂度2 m,木拱截面形心最高19.3 m。

2構件模塊化分段

為實現各構件的生產專項化,采用構件"模塊化"的組裝原理建立膠合木拱的整體 B1M模型[2]。將每一跨梁體分解成木拱、X節點鋼構件、鋼系桿、鋼撐桿、高釩索、鋼支座等結構(圖3),確定構件的空間位置、相對位置關系及連接方式,木拱與支座間采用螺栓連接,木拱與木拱間通過金屬連接件對接,木拱與金屬連接件之間采用螺栓緊固。

對大跨度木拱梁進行接長分段時,考慮各福木拱梁幾何中心在平面上位于同一直線上,且每福木拱梁的長度不同,以屋蓋為整體、最長木拱梁為基準畫等分線,將每福木拱梁在接長方向上分成4段,如圖4所示。

3膠合木拱制作加工

制作工藝流程:選材—干燥—材料分等—板刨削加工—板材分等—板材長度、寬度方向膠合—膠合面刨削—彎曲加壓膠合—膠合木整形加工—檢驗—成品。

3.1選材

選用20~50 mm厚的優質落葉松木,要求品相好,紋路清晰。寬度在10~35 cm,表面配置紋理美觀的刨制薄木或其它裝飾材料,芯層為普通旋切單板。根據每福木拱梁的尺寸,考慮刨削所需的損耗量,計算出所需木材總體數量。

3.2干燥

采用自然干燥法將膠合木層板放置于自然環境中進行干燥,經過干燥后的木材,在干料棚內儲存15天左右,以平衡木材內部含水率及釋放木材內部應力。薄板含水率一般為8%~12%,便于彎曲。

3.3材料分等

采用目測分等法對層板進行挑選,選擇優質的木材制造膠合模板,剔除缺陷多的層板,根據集中節徑比、寬面材邊節徑比、斜紋傾斜比、彎曲變形等情況對鋸材進行強度分等,目測強度等級高的放置于受拉方向的最外側[3]。

3.4刨削加工

將木材分等后,用刨光機對優質的鋸材進行刨光,鋸材的原始橫截面積為150 mmx45 mm,需要將鋸材拼寬拼厚達到800 mmx240 mm的橫截面,所以將原始鋸材切割為①72 mmx40 mm②128 mmx40 mm③144 mmx40 m3種規格,以備后續的層板拼接工作。

3.5層板組坯

采用"先拼寬再拼厚"的順序將①、②、③3種類型的層板按照如圖5所示的方式進行組坯,并逐層將層板拼貼在一起,注意上下層相鄰拼縫的間距,應保持在40 mm以上,層與層之間應選用紋理相近的板材,以保證板材間的膠合性能以及材料的力學性能。

3.6彎曲加壓膠合

完成層板的組坯后,在層板膠縫中均勻涂抹聚氨酯膠粘劑,并將層板組放置于折彎拼壓機上,如圖6所示,根據木材材質和截面尺寸確定拼壓機的壓力大小,在對層板組加壓的同時,對層板組兩端緩慢施加折彎作用力,在層板組將達到目標曲率半徑前降低折彎速率。完成折彎拼壓作用后,持續保持壓力狀態24 h。

加壓成型后的弧形木拱梁,在進行養生后,進行刨光倒角等加工工序,然后將木拱梁送人加工中心完成銑削、鉆孔、開槽等加工。圖7為弧形木拱梁制作成型圖。

4安裝工程方案模擬

基于 BIM模型進行木拱梁吊裝的演示模擬[4],如圖8所示,方案1為木拱梁的線性吊裝方案,方案2為木拱梁的交叉型吊裝方案,通過方案模擬發現,方案2用時最短,更節省工期。為提升吊裝效率,提高吊裝過程整體穩定性,優選方案2為最終吊裝方案。

將每福梁在 X節點處的4段梁體進行現場拼裝,并優先進行起吊,如圖9所示,對 X型梁兩端的梁體進行交叉同時吊裝作業,再交錯進行剩余梁體的安裝,在保證整體梁段穩定性的同時,也提高了安裝效率。

5木拱地面拼裝

木拱分段運輸至現場后在地面進行拼裝。單福木拱拼裝前在地面用方管搭設拼裝胎架,木拱在胎架上進行拼裝。

考慮到施工分段及施工期間的安全及結構的穩定性,在施工過程中需要搭設臨時支撐,選用鋼管腳手架作為臨時支撐架。木拱地面拼裝支撐架均采用小48 x3.5 mm鋼管,立柱與橫梁通過碗扣件連接。根據各小 x型木梁構件的垂直高度,現場搭接支撐架。

6節點鋼構件安裝

6.1預埋錨栓安裝

支座節點鋼構件安裝在木結構屋蓋四周的土建結構上,錨栓預埋在土建施工時穿插進行,為了保證預埋件的精確度,首先應測設好預埋板頂面標高線及位置控制線(基軸線或中心線等)。

預埋時找準預埋頂板上事先彈好的縱橫向控制線,并將測量定位的基軸線與其進行吻合。再使用斜撐及楔塊控制標高,并用斜撐將預埋件固定牢固。

在進行預埋時,支撐的牢固程度是確保其埋入的關鍵。混凝土澆筑過程中,要避免混凝土澆筑過程中的移動和位移,不僅要確保混凝土結構具有足夠的承載能力,而且要采取適當的加固方法。

在完成預埋件定位后,用鋼筋將預埋件和周圍鋼筋進行焊接固定。澆注混凝土之前,需預埋件進行定位測量,并對位置和標高誤差進行即使校正。在澆注混凝土時需做好預埋件的保護工作[5],防止混凝土下落時沖擊預埋件豎向支撐,造成預埋件偏位。混凝土澆筑后對預埋件定位進行復測,如預埋件位置偏差較大,需及時采用糾偏措施。

6.2支座節點鋼構件焊接

支座在金屬屋面預裝完成后將支座底板與上述預埋板焊接固定。

針對工程的特點,采用 C02氣體保護半自動焊技術完成本工程結構焊接,可達到更好的焊接效果,確保工程的焊接質量。

6.3木拱現場吊裝

木拱與2處節點安裝均采用螺栓固定,施工時由吊車將木拱吊至安裝位置,吊至安裝高度后的木拱通過攬風繩固定,再由地面施工人員通過固定在木拱兩端的牽引滑繩調整木拱角度、位置,以達到施工安裝的要求,如圖10所示。

其中中部構件懸于空中,無有效參照物,需要通過模型確定木拱 x鋼構件的位置坐標點,安裝過程中通過測量儀器確定是否吊裝到位。

為保障木拱高空對接節點的安裝精度和保護木拱端部在安裝過程中不受破壞。在木拱吊裝之前,在地面預先將對接調整控制件通過抱箍安裝固定在木拱的端部,同時為保護木拱表面,在抱箍下放置木墊塊。

6.4螺栓安裝

木拱吊裝到位后,保持木拱的恒定吊裝狀態,利用登高車進行高空安裝作業。

螺栓安裝時須擰緊,以確保連接的各構件緊密接觸。需注意不得將金屬墊板嵌入膠合木構件中,對于承受拉力的螺栓應采用雙螺帽進行連接。在多排螺栓擰緊作業時,宜進行成對安裝,避免因吊裝狀態失穩造成的安裝偏差。

6.5鋼拉桿、鋼系桿及高釩索施工

6.5.1鋼支座耳板清理

穿索前,先清理鋼支座處耳板,并及時清理干擾穿梭及錨具安裝施工的雜物。

6.5.2錨具安裝

錨具安裝前先檢查清洗組裝,錨具錨固位置固定量可根據初應力要求確定。

將拉索錨具組裝好,放在鋼支座耳板前合適的位置準備穿束安裝錨具,按穿束時記錄好的編號,將對應的拉索錨具,拉索錨具在鋼支座耳板栓接固定后,注意將兩端錨孔相互對應,不得有錯位。

6.5.3穿索

將拉索錨具一端篤定在鋼支座耳板上,使用塔吊吊裝牽引穿過每個索導管,直到另一端拉索錨具固定于對側的耳板,調整好拉索的長度,穿束時注意對拉索、木拱及鋼構件的保護。

6.5.4橫向撐桿(系桿)、斜撐桿吊裝

撐桿安裝采用塔吊吊裝,牽引鋼絲繩將桿件導向安裝位置,然后將桿件上端固定于木拱連接板上,撐桿為栓接固定,可對撐桿一端先進行預安裝,此時可以解除吊裝鋼絲繩與桿件的連接,桿件的下端同樣使用起重設備提起至另一端安裝位置,木拱間的橫向撐桿通過導引至另一側木拱連接板上,進行固定。斜撐桿一端導引至拉索索夾節點處,與索夾耳板相連接并固定。

6.5.5 V型支撐桿,底部的點位控制和調整方法

高釩索、V型支撐桿的點位通過在木拱間水平橫向鋼系桿中間位置設置鉛垂線,鉛垂線與高釩索的交點為鎖夾中心位置,鉛垂線的垂直距離為 V型支撐桿和高釩索的垂直豎向控制值。

通過模型導出水平鋼系桿的中心的理論空間坐標值、及其對應的鎖夾空間坐標值、并測算出水平鋼系桿的中心點與鎖夾的垂直距離。施工前根據現場木拱和水平鋼系桿的實測數值,與理論值的比較,進而確定實際關鍵點位的坐標。

6.6張拉

6.6.1拉索預緊測力儀就位

將拉索預緊測力儀就位吊裝固定至拉索調節端,將油缸處用纜繩固定,另--端與木梁上部連接,保證拉索預緊測力儀的穩定,能夠正常張拉,如圖11所示。

6.6.2拉索張拉

首先將拉索進行預緊調直,將拉索調整至繃緊且不受力的狀態,同時觀察并調節鋼撐桿,始終保持鋼撐桿處于垂直向下的狀態;拉索調整完后,將索夾與拉索連接處的螺栓擰緊,保證拉索預索夾無相對滑移。

下一步開始進行拉索張拉,松開拉索調節端的鎖緊螺母;將液壓手動泵放置登高車上開始加壓,預緊器螺桿要等長預緊,液壓缸內的活塞產生移動,帶動拉索預緊測力儀連桿將拉索拉緊,同時預緊力值換算值顯示在壓力表上。

此時安裝入員通過登高車操作扳手轉動拉索調節器,對手壓油泵進行勻速加壓,使調節器勻速轉動,直至壓力計數值達到預先設定的預緊力后,停止轉動調節器和手壓油泵加壓,記錄手壓油泵上液壓表數值,之后卸載手壓油泵壓力后,移除拉索預緊測力儀,完成本次拉索的預緊力施加

在張拉過程中,測量人員通過全站儀全程觀測結構的變化情況,并做好記錄。

6.6.3依次張拉

按照張拉順序,第1根拉索第1級張拉完成后,重復上述的步驟,依次對稱張拉剩余的拉索。

6.6.4應力檢查

拉索在施加預應力完畢24h后(不小于24h),再用拉索測力儀測其應力,然后對預拉力進行調整。

6.6.5分級張拉

重復上述步驟,根據換算的分級拉索預緊力,對拉索進行剩余的九級張拉,并對每級張拉記錄下時間和數據。

7安裝成型及防火防腐處理

整體結構安裝完畢后,安排質檢人員對木構件及鋼配件進行檢修工作,確保所有構件均安裝完成,所有焊接部位均已經焊接完成,并對有漆面損毀的部位立即進行修補,確保構件正常使用。膠合木拱安裝成型如圖12所示。

根據主體建筑結構設計要求,木結構的防火性能不應低于難燃性B1級;采用防火涂料對木構件進行防火處理時,防火涂料選用透明的防火清漆。膠合木表面采用防火涂料進行1遍中涂和2遍面涂。

本工程中膠合木構件均應進行防腐處理,防腐處理時應采用無色的防腐劑,防腐劑的選用和防腐處理的投入度及載藥量分別符合GB/T27654- -2011《木材防腐劑》、GB50206-2012《木結構工程施工質量驗收規范》、GB50828--2012《防腐木材工程應用技術規范》的有關規定。

8結束語及研究展望.

本文以成都天府國際機場四川航空基地為工程載體,介紹了基于BIM技術的大跨度膠合木拱結構制作安裝的主要內容,實現了大跨度膠合木拱建筑的高效建造。

(1)采用了模塊化的組裝原理,將大跨度的膠合木拱整體劃分為曲率半徑相同的各個梁段、鋼結構節點構件、撐桿等,各單元體分區分段、順序編號,按照安裝順序依次進行加工生產,實現了科學有序化的制作安裝工序。

(2)建立了BIM數字化結構模型,通過BIM技術的動態模擬功能演示構件的吊裝方式,確定最佳吊裝方案,實現膠合木拱梁段的可視化安裝管理,保證了安裝工程高效有序地進行。

(3 )木拱結構安裝過程采用應用預拼裝、分級吊裝、交叉提升等安裝方法,確保木拱構件-次性吊裝到位,同時提高了構件的安裝效率,保證了節點的連接質量和膠合木梁的整體穩定性。

本文介紹的膠合木結構施工技術在天府國際機場取得了良好的社會經濟效益,極大滿足了施工和使用需求。該技術的成功應用為大木結構工程的建造施工提供了案例參考和技術支持,有利于木結構建造技術的進步和發展。

參考文獻

[1]施煜庭. 現代木結構建筑在我國的應用模式及前景的研究[ D].南京:南京林業大學,2006.

[2]耿雪川基于工業化技術的模塊化思想在保障房設計中的應用[J].住宅科技,2014 (12):1 -4.

[3]曹磊.落葉松膠合木梁力學性能研究[ D].長沙:中南林業科技大學,2017.

[4] 戴文瑩.基于BIM技術的裝配式建筑研究[D].武漢:武漢大學,2017.

[5]安平.論建筑鋼結構施工過程中的先進技術[J].城市建設理論研究(電子版) ,2012.

[6]管忠奎,李善文,方君宇.高釩索張拉關鍵過程識別及控制技術[J].建筑技術開發,2020(12):3.