鋁合金門窗型材腐蝕原因分析研究

黃遠洋 劉吉貴

(深圳市建筑科學研究院股份有限公司)

0 引言

2013 年,深圳某新建房屋工程的鋁合金門窗在安裝約一年后,陸續出現了一些鋁型材被腐蝕的現象,產生了較為嚴重的質量問題,需對受到腐蝕的門窗進行更換處理,造成了較大的經濟損失。

從現場的鋁合金門窗型材(以下簡稱型材)腐蝕情況來看,有重度腐蝕和輕度腐蝕兩種現象。重度腐蝕具體表現為型材被蝕穿,型材表面出現3mm 左右孔洞(打密封膠處,將膠條頂起),同時析出白色物質;輕度腐蝕具體表現為型材表面涂層起泡甚至脫落,但未出現穿孔現象,在邊框與外立面砂漿接觸處有白色物質析出。見圖1、圖2。

為了解決工程糾紛,也為了使后續施工的鋁合金門窗型材不再發生腐蝕現象,開發商委托深圳市建筑科學研究院對腐蝕現象進行分析檢驗,查找出型材產生腐蝕的原因,并提出解決辦法。

經過對現場鋁合金型材的腐蝕現象調查,初步判斷鋁型材是受到了氯鹽環境的侵害而引起腐蝕,推測出與鋁型材接觸的砂漿氯鹽含量會比較高。為驗證這個初步判斷,并理清各方責任,我們從鋁合金型材質量、腐蝕產物、砂漿氯鹽含量等方面的檢測入手,并做相關的驗證試驗查明鋁合金型材腐蝕的原因。

1 型材及腐蝕物的檢測和分析

1.1 型材基材質量的檢測和分析

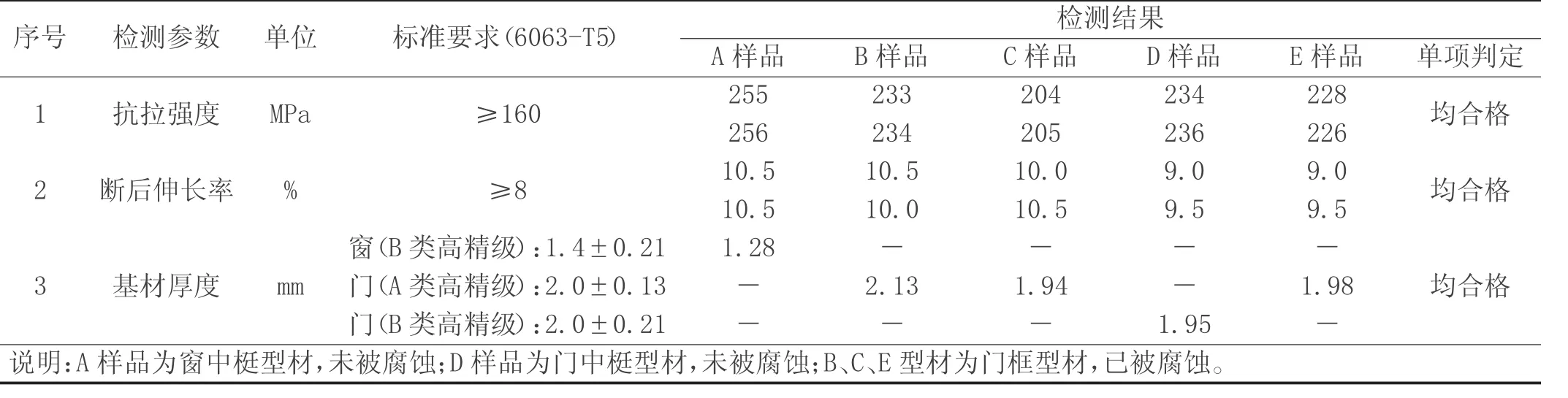

從現場選取了多個具有代表性的型材樣品進行檢測,檢測項目為化學成分分析、基材壁厚,抗拉強度和斷后伸長率,從廠家提供的產品合格證得知型材的牌號狀態為6063-T5,按《建筑鋁合金型材第1 部分:基材》GB 5237.1-2008 進行評定,具體結果見表1、表2。

表1、表2 的檢測結果表明,型材的基材質量中,基材化學成分符合GB 5237.1-2008 標準中6063 牌號產品的要求,拉伸性能(抗拉強度和斷后伸長率)符合GB 5237.1-2008 標準中6063 牌號T5 狀態的要求,鋁合金窗基材厚度符合GB 5237.1-2008 標準中1.4mm 規格高精級的要求,鋁合金門基材厚度符合GB 5237.1-2008標準中2.0mm 規格高精級的要求。說明型材本身質量不存在問題。

表1 鋁合金型材化學成分檢測結果

表2 鋁合金型材物理性能檢測結果

1.2 型材保護層的檢測結果和分析

該工程的鋁合金門窗型材為粉末噴涂鋁合金型材,保護層質量執行《建筑鋁合金型材第4 部分:粉末噴涂型材》GB 5237.4-2008 標準,所抽樣的型材涂層質量檢測項目為涂層厚度、耐沸水性、附著性、耐沖擊性、耐鹽酸性、耐溶劑性、耐砂漿性、鹽霧試驗,具體檢測結果見表3。

表3 的檢測結果表明,型材的粉末噴涂層質量符合GB 5237.4-2008 標準中的要求,說明型材的保護層沒有問題。

表3 鋁合金型材保護層檢測結果

1.3 與型材接觸的砂漿檢測和分析

由于型材發生腐蝕的部位均與砂漿有接觸,即門窗框型材的填縫砂漿或抹灰砂漿,為此從現場抽取一定量的樣品進行檢測,檢測項目為砂漿的含水率和氯離子含量,檢測依據為《建設用砂》GB/T 14684-2011。檢測結果見表4。

表4 的檢測結果表明,該鋁合金門窗工程所用的填縫砂漿和抹灰砂漿中含有較高量的氯離子,同時砂漿中含水量較大。

表4 砂漿含水率和氯離子含量檢測結果

1.4 型材腐蝕產物的檢測和分析

腐蝕嚴重的型材均有腐蝕物產生,為了解腐蝕物性狀,現場抽取一定量的腐蝕產物進行化學成分分析。分析結果見表5。

從表5 的檢測結果看,在腐蝕產物和鋁型材腐蝕區處均檢測出含量較高的Al 和Cl 成分,說明在型材腐蝕過程中有氯離子的參與。

表5 鋁合金型材腐蝕產物成分檢測結果

從1.1~1.4 的檢測結果和分析可以初步判斷型材產生腐蝕的原因為使用了氯離子含量超標的砂拌制砂漿來進行填縫和抹灰,砂漿在潮濕環境下遷移出氯離子,含有氯離子的溶液使鋁合金型材產生腐蝕。為了更進一步確認氯離子的參與是型材產生腐蝕的主要原因,排除其它因素,需要進行驗證試驗。

2 型材腐蝕驗證試驗

型材產生腐蝕的部位均與砂漿有接觸,因此可以確認砂漿是導致型材產生腐蝕的主要原因,而砂漿中氯離子含量較高,且因為砂漿中含有水泥,其堿含量也比較高,因此驗證試驗從型材耐堿性試驗和耐氯鹽環境兩方面進行,以了解型材在堿性環境下和氯鹽環境下的腐蝕情況。

2.1 型材耐堿性試驗

正常情況下的水泥砂漿是具有較強的堿性的,為了研究鋁型材是否在堿性條件下產生腐蝕現象,進行了鋁型材耐強堿性砂漿的試驗。具體實施如下:配制配合比為水泥:生石灰:河砂=1:1:3 的水泥石灰混合砂漿,拌合用水為飲用自來水,砂漿稠度控制在70~90mm;從原工程現場抽取回來的鋁合金型材中選取一段未被腐蝕過的型材半埋于水泥石灰混合砂漿中,并且在砂漿與型材接觸部位人為去除部分型材的粉末噴涂層,使鋁型材的基材直接與砂漿接觸;將此試件放置于高溫高濕(40℃、相對濕度不低于95%)環境下養護,在養護過程中定期觀察鋁型材是否會產生鋁型材腐蝕現象。

經過實驗觀察,試件放置超過60 天,鋁型材的涂層及基材均沒有被腐蝕的現象,說明現場使用的鋁型材的基材和粉末噴涂層對水泥、石灰之類的堿性材料具有很強的防腐蝕能力,這個試驗排除了鋁型材發生堿性腐蝕的可能性。試驗照片見圖3。

從圖3 中可以看出,經過長時間的試驗后鋁型材無論是基材部分還是粉末噴涂層部分均沒有產生腐蝕現象。

2.2 鋁型材耐氯鹽環境試驗

從深圳紅樹林的海邊采集一些海水,經檢測海水的氯離子濃度為1.12%,從原工程現場抽取回來的鋁合金型材中選取三段未被腐蝕過的型材半浸泡于海水中,其中有兩段型材部分破壞粉末噴涂層,另一段型材不破壞粉末噴涂層;另外再選取一些陽極氧化型材、氟碳噴涂型材和粉末噴涂型材一起半浸泡于海水中,這些型材的保護層均不被破壞;將試件在基本密封的情況下放置于40℃高溫環境下養護,并定期進行觀察是否發生鋁型材腐蝕現象。

經觀察,約30 天后發現粉末噴涂層被破壞的鋁型材產生了乳白色的膏狀物,這種膏狀物的外觀與原工程現場看到的型材腐蝕產物的外觀相似,而有粉末噴涂層和其它類型保護層保護的鋁型材則沒有產生腐蝕,說明鋁型材在沒有保護層保護的情況下無法抵御氯鹽環境的侵蝕。試驗照片見圖4。

圖4中1#、2#、3#試件為從原工程現場抽取回來的鋁合金型材中選取三段未被腐蝕過的型材,其中1#和3#試件與海水接觸部位局部的粉末噴涂層已被去除,基材直接接觸海水,而2#試件的粉末噴涂層則沒有被破壞,其基材沒有直接接觸海水。

2.3 型材耐高含量氯鹽的水泥砂漿試驗

配制水泥:河砂=1:3(質量比)的水泥砂漿,水灰比為0.5,拌合用水為自來水加海鹽調配所得,得出四種含氯鹽量不同的水泥砂漿,從原工程現場抽取回來的鋁合金型材中選取四段未被腐蝕過的型材半埋于水泥砂漿中,并且在砂漿與型材接觸部位人為去除部分型材的粉末噴涂層,使鋁型材的基材直接與砂漿接觸,并放置于高溫高濕(45℃、相對濕度不低于95%)環境下養護,在養護過程中定期進行觀察鋁型材是否會產生鋁型材腐蝕現象。

經觀察,從第3 天就開始發現鋁基材被腐蝕,產生白色物質,并且隨著時間的推移,腐蝕現象越來越嚴重,并產生較多的白色粘稠狀物質,這些物質的外觀與原工程現場看到的型材腐蝕產物的外觀相似;而粉末涂層未被破壞的鋁型材部位則不會發生腐蝕現象。經檢測,四種砂漿中氯離子含量(按砂的質量百分比計)分別高達0.813%、1.133%、1.480%和1.747%。試驗結果表明鋁型材在沒有粉末涂層保護的情況下無法抵御氯鹽環境的侵蝕。試驗照片見圖5。

圖5 為鋁型材耐高氯鹽含量水泥砂漿的腐蝕試驗照片,此照片中的砂漿氯離子含量(以砂的質量百分比計)高達1.747%。

3 型材腐蝕原因分析

在門窗的制作、安裝過程中不可避免地會對鋁型材裝飾面上的粉末噴涂層造成局部破壞,門窗框安裝上墻后保護不周也會破壞鋁型材的粉末噴涂層,造成鋁型材的保護涂層產生局部損傷,損傷部位只有一層自然形成的氧化膜;由于《鋁合金建筑型材第4 部分:粉末噴涂型材》GB5237.4-2008 標準中對鋁型材非裝飾面的噴涂質量沒有明確規定,因此鋁型材的非裝飾面上的粉末噴涂層無論是涂層厚度還是涂層均勻性均低于裝飾面的粉末噴涂層,也會導致非裝飾面的粉末噴涂層存在局部缺失的現象。

《建設用砂》GB/T 14684-2011 標準中規定,砂中氯化物含量(以氯離子質量計)限值為:Ⅰ類砂≤0.01%、Ⅱ類砂≤0.02%、Ⅲ類砂≤0.06%。根據本標準判斷,該鋁合金門窗工程所用的大部分填縫砂漿和抹灰砂漿中的氯離子含量(按砂的質量百分比計)均不符合《建設用砂》GB/T 14684-2011 標準中Ⅲ類砂(即最低類別)的要求,對于產生型材腐蝕嚴重的抹灰砂漿,其氯離子含量(按砂的質量面分比計)高達0.331%~0.564%,超出標準要求高達5~9 倍。在潮濕的環境下,砂漿中遷移出氯離子,氯離子吸附在鋁型材表面,對氧化膜產生破壞作用,使鋁型材發生腐蝕,其腐蝕機理如下:

鋁合金在空氣中極易被氧化,形成一層氧化鋁鈍化膜,能夠防止鋁合金進一步氧化。然而同一環境中鋁的電位低于氧化鋁電位,當鋁合金表面的噴涂層被破壞后,高含量的氯離子吸附于鋁型材表面,對失去粉末噴涂層保護的氧化鋁膜產生破壞作用,使鋁產生溶解,從而成形腐蝕點;同時由于水的存在,形成電子遷移回路,電子由低電位的鋁向高電位的氧化鋁遷移,另外氯離子的存在會加速電化學反應,產生更大的腐蝕。

4 結語

本工程上的鋁合金門窗型材產生腐蝕破壞主要由氯離子作用引起,而氯離子主要來源為所使用的砂漿(砂或/和水)。當鋁合金型材的保護膜被破壞后,氯離子在水的存在下對型材產生了持續的腐蝕破壞,使型材質量降低甚至失去使用價值。為防止再度產生鋁合金型材腐蝕現象,應用于鋁合金門窗工程上的填縫砂漿和抹面砂漿應嚴格控制氯離子含量,至少應滿足《建設用砂》GB/T 14684-2011 標準中Ⅲ類砂的要求;拌制砂漿的水不得采用海水或者氯離子含量高于1000㎎/L 的水(氯離子含量1000㎎/L 的指標是參考《混凝土用水標準》JGJ 63-2006 中表3.1.1 對混凝土拌合用水質量的相關規定,其中對于鋼筋混凝土,其拌合用水的氯離子含量不應大于1000㎎/L。);鋁合金門窗型材在制作和安裝過程中應做好防護,防止型材表面的保護涂層遭受破壞,阻止腐蝕產生的條件。