PEMFC陰極Pt基合金催化劑高效利用的進展

馬俊杰,劉航成,陶澤宇,劉建峰,2*

(1.上海電力大學能源與機械工程學院,上海 200090;2.機械工業清潔發電環保技術重點實驗室,上海 200090)

質子交換膜燃料電池(PEMFC)具有能量轉化率高、噪音低及零排放等優點,適合用作新能源環保型汽車的動力源[1]。到目前為止,Pt基催化劑在促進陰極緩慢氧還原反應(ORR)方面的效果較好,但Pt價格相對昂貴,且電催化活性和穩定性均不理想[2]。為了克服由多種金屬及金屬氧化物的摻雜引起的這些局限,人們一直在開發各類催化劑[3]。

近年來,人們針對Pt利用率及穩定性開展了很多研究,但與商業化使用要求仍有不小的差距。研究Pt和Pt基合金的組成、結構和形態,以實現強化Pt基催化劑在燃料電池長期工況下的結構穩定性和高效利用性,仍有重要的意義。本文作者綜述近幾年Pt基合金催化劑的研究進展,按Pt基合金催化劑摻雜元素的種類劃分,闡述摻雜對于調控催化劑結構,提高PEMFC陰極Pt基催化劑性能的方法。

1 Pt基單金屬催化劑

燃料電池發展初期,僅有黑色的Pt納米粒子(NPs)用于陰陽兩極的催化。研究發現,Pt基催化劑在所有單金屬催化劑中的電化學活性和耐久性最好,但由于Pt基催化劑在反應過程中會造成過大的電勢差,需要高負載量才能實現高能量密度的優點。當沒有載體作用于催化劑材料時,增加Pt濃度會導致Pt NPs團聚,使表面積減小,影響催化性能。

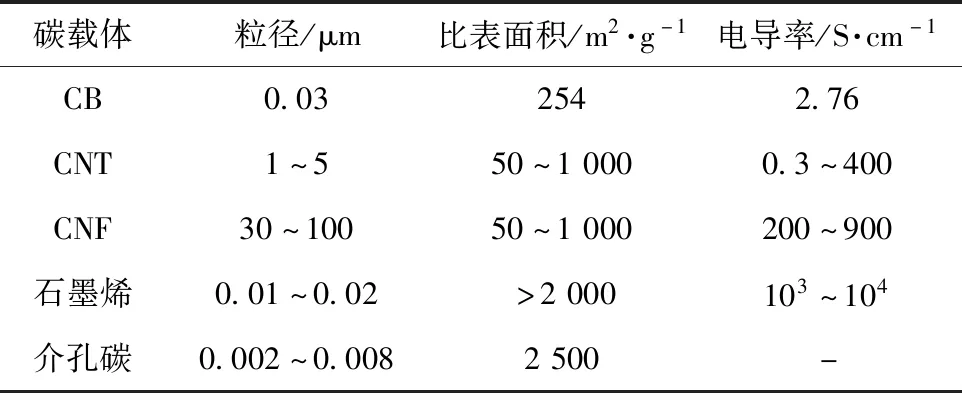

碳材料具有高表面積、合適的孔隙率、高耐腐蝕性和出色的導電性等優點,可實現Pt NPs的高度分散和加速電極-電解質界面上的電子轉移。炭黑(CB)、碳納米管(CNT)、碳納米纖維(CNF)、石墨烯和介孔碳材料[4]等,可起到減少Pt用量的作用,并能提高電催化劑的活性。以上幾種碳載體材料的典型特性見表1。

表1 幾種碳載體材料及典型特性Table 1 Several carbon carrier materials and typical properties

M.Watanable等[5]制備了一系列具有目標平均直徑及尺寸分布,負載在石墨化碳黑(GCB)上的Pt NPs,使CB成為常用的催化劑載體材料之一。除了選擇合適的載體材料來增強催化活性和耐久性外,控制具有多維形態的Pt納米結構也很重要。納米線、納米管、納米枝晶以及多孔結構等形態,都可通過減輕溶解和聚集作用,增加暴露Pt活性位點的密度,并提高催化劑的穩定性。Pt基催化劑仍是當前最好的選擇,但Pt的價格昂貴,研究的主要方向仍是減少Pt的用量及制備其他高效的多金屬復合合金催化劑。

2 Pt基合金催化劑

Pt合金化是提高PEMFC催化劑催化活性的普遍方法之一,特別是Pt和3d過渡金屬的合金化,但仍有Pt利用率低和穩定性差等缺點[6]。當Pt用作單個催化單元時,中間體(如CO)的電催化氧化會發生在Pt表面,從而占據催化活性位,大幅降低Pt的利用效率。添加第二種金屬可增強解吸及吸附中間體的氧化,重新暴露出活性位點,改善反應動力學[7]。此外,還可通過電子或協同作用,提高Pt的催化活性、CO的耐受性,促進其他催化劑組分之間的相互作用。Pt基合金催化劑由于開放的三維結構而受到關注,該結構通過減少未利用的貴金屬原子的數量,暴露更多的活性位點。

2.1 單金屬元素摻雜

即使減少了Pt的用量,仍不能滿足燃料電池商業化的要求,因此,人們試圖制備用于PEMFC的廉價且能高效利用的催化劑。將Pt與其他單金屬合金化,同時控制Pt NPs的結構和形狀,是減少Pt用量和改善催化性能的兩種主要方法。在確保較好電催化活性的基礎上減少Pt用量,是亟待解決的問題。

2.1.1 Pt和貴金屬

Pt基核殼結構中,常見貴金屬核元素為Pd、Au、Ag、Ru和Ir,其中以Au和Pd、Pt進行金屬間的合金化較典型[7]。

Au在納米級別的反應中具有很高的催化活性。Au@Pt納米催化劑通過改變表面吸附力來改變Pt電子帶的結構,可表現出協同催化作用[8]。協同催化能較好地改善Pt基催化劑的電催化活性和穩定性,又可提高催化劑的CO耐受性。Au@Pt類催化劑一般都有良好的催化活性和結構穩定性,其中Au@Pt3Fe和AuCu@Pt催化劑[9]能夠在保持良好催化穩定性的同時,對Pt殼層形成一定的電子轉移效應和幾何晶格應變,在Au@Pt催化劑的基礎上進一步提升催化活性。Y.Y.Feng等[6]合成的Pt1.0Au@RGO電催化劑,催化活性和穩定性高于純Pt,表明添加Au可提高催化性能。

與Pt合金化效果較好的候選材料之一是Pd,原因是與Pt的晶面相同、晶胞參數相似,可形成具有單結晶度的雙金屬納米晶體[10]。與商用Pt/C相比,Pd@Pt雙金屬納米晶體具有更強的電化學活性和耐久性。將Pd核與其他元素合金化,可同時在Pt上產生電子轉移效應和橫向上拉效應(幾何效應)。H.Q.Liu等[11]將碳負載在Pd3Au@Pt中,從而在氧還原反應中表現出高質量活性及高耐久性;Pt的合金化所帶來的電子效應,也是提高催化反應活性的原因。

綜上所述,引入非Pt貴金屬來修飾Pt基催化劑,添加第二種貴金屬,不僅可保持高的電催化活性和耐久性,還能促進Pt-Au的高效利用。Pt基合金中的過渡金屬在酸性環境中的穩定性不強,易溶解流失,對電池會有一定的影響[12]。

2.1.2 Pt和非貴金屬

非貴金屬與Pt的組合,既能提高催化效率,又能降低成本。此外,可通過與其他金屬的整合來提高Pt的原子利用效率。人們研究了多種不同的非貴金屬,如Sc、Ti、V、Cr、Mn、Fe、Co、Ni、Cu和Zn等。合成單質Ni核是在Ni核表面再包覆一層Pt殼層,制備方法主要有NaBH4還原法和溶劑熱法。單純的NaBH4還原法制備的Ni@Pt催化活性較差[13],Y.M.Chen等[14-15]在138 ℃下制備粒徑分布均勻的單質Ni,再合成n(Pt)∶n(Ni)不同的催化劑,當n(Pt)∶n(Ni)為3∶10時,催化劑的催化活性和穩定性最好。

此外,Co/Pt、Cu/Pt類催化劑主要通過兩種方法來制備:一種是先合成單質核,再在核表面包覆Pt殼層,根據單質核的合成方法,又可細分為氫氣熱還原法、硼氫化鈉還原法、電沉積法和溶劑熱法等;另一種是通過酸處理、熱處理和電化學處理,將PtCo、PtCu合金形成內部富Co或Cu,表層富Pt的Co@Pt和Cu@Pt核殼結構[16-17]。

綜上所述,制備基于Pt的改性二元催化劑,有助于降低Pt的負載量、提升Pt的原子利用率,滿足PEMFC的催化性能和穩定性要求。

2.2 多金屬元素共摻雜

基于Pt的二元催化劑,在一定程度上減少了反應中間體與催化劑的中毒比例并提高催化效率,但會限制Pt金屬物種的催化活性。此外,強酸性或強堿性條件容易導致復合金屬溶解,因此二元催化劑的總效率相對較低。在納米結構中添加非貴金屬合成三金屬納米晶體催化劑,如Pt/Pd/Cu[18]和Pt/Au/Si[19],可提高活性和穩定性,獲得相對數量較大的多元Pt合金催化劑體系。研究表明,添加輔助金屬Ru、Pd、Au、Rh、Fe、Cu或Ni,通過幾何和電子相互作用修飾Pt NPs時,可以提高催化活性。T.S.Almeida[20]等合成了Pt-Sn-M三元材料(M=Fe、Ni、Pd或Ru),并通過熒光分析進行評估以優化催化活性,發現含Fe催化劑具有最高的活性。

2.3 Pt和金屬氧化物

大量研究強調了制備的二元或三元Pt基催化劑(包括金屬合金或金屬氧化物)在催化氧化或還原過程中的功能,但忽略了碳腐蝕帶來的嚴重Pt損失和電池性能下降的問題。人們嘗試用更穩定的載體材料,如金屬氧化物(TiO2、WO2、Fe2O3和SnO2)來發揮惰性。這些氧化物材料中,TiO2在酸性和氧化性環境下的機械強度和穩定性很高,有利于Pt NPs的沉積與分散。X.B.Wu等[21]將設計的C/TiO2復合材料作為Pt載體,以介孔TiO2為核,部分包覆的碳為殼。電化學測試結果表明,Pt-C/TiO2可增強甲醇氧化反應的活性和穩定性:Pt-C/TiO2活性分別是Pt/TiO2和Pt-C的3.0和1.5倍;經過2 000次循環,Pt-C/TiO2的穩定性是Pt/C的6.7倍。

WO3是PEMFC中發展前景較好的催化劑載體材料之一。Y.X.Jin等[22]將WO3-改性石墨烯(WO3-G)用作載體,制備了Pt/WO3-G催化劑。Pt顆粒和WO3共存的Pt/WO3-G催化劑的Pt顆粒分布較窄,平均粒徑為3.9 nm。T.S.Almeida等[20]研究發現,Fe2O3在乙醇氧化過程中具有較好的活性,表明過渡金屬氧化物可能是燃料氧化有前途的替代催化材料。通過熱分解聚合物前驅體制備Fe2O3-C,再通過微波輔助方法將Pt和PtSn沉積在γ-Fe2O3-C表面上。γ-Fe2O3-C的使用可降低催化劑的成本,并使PtSn的DEFC活性提高一倍,表明PtSn是乙醇電氧化的最佳催化劑之一。

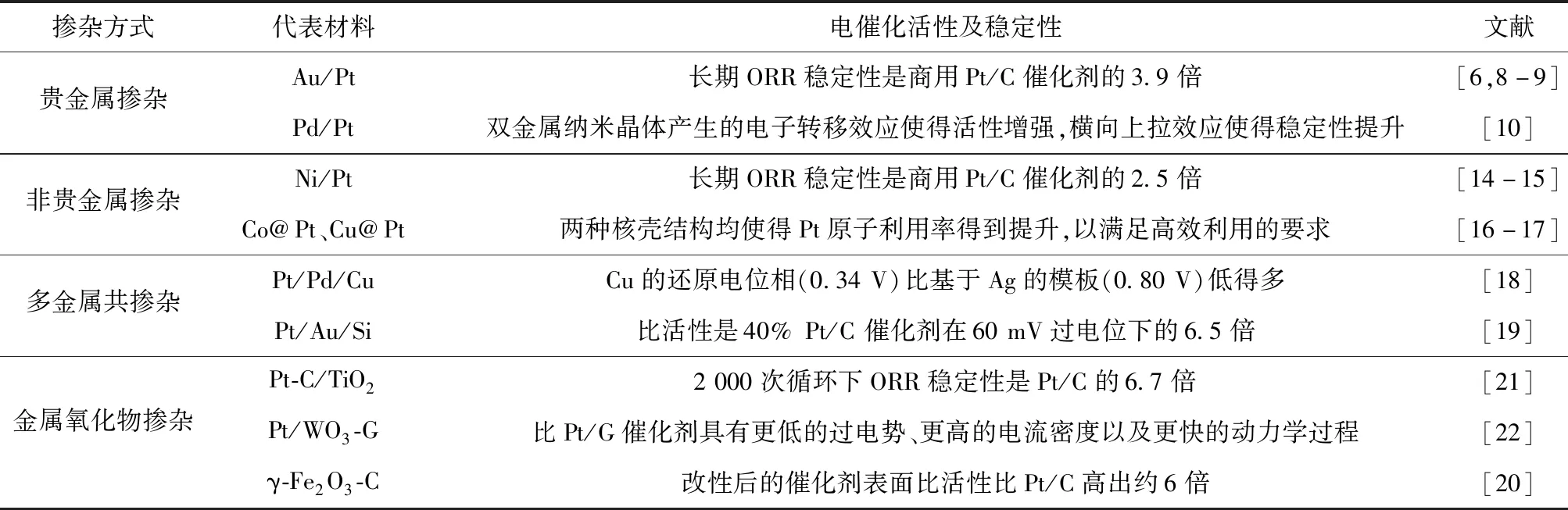

目前主要研究的各摻雜方式下Pt基催化劑的電化學活性及長效穩定性,歸納于表2。

表2 Pt基催化劑各摻雜方式下的穩定性比較Table 2 Comparison of the stability of Pt-based catalysts at various doping method

3 Pt和非金屬

由于Pt的成本高、儲量低,許多研究人員將注意力轉向了價格低廉且易于大量生產的材料,如碳材料、金屬氮摻雜碳催化劑及非金屬雜原子摻雜碳催化劑。在這些Pt和非金屬催化劑中,摻有金屬的N-C催化劑和摻有雜原子的C催化劑在實現原子高效利用性方面的效果較好[23]。

Pt/C是目前的常規氧還原燃料電池催化劑和載體組合。礙于Pt納米顆粒的溶解和團聚,載體的改性成為提高催化劑耐久性的手段。選用碳載體是為了穩固住Pt納米顆粒,從而承受可能限制催化效率的變化。

N摻雜可引入錨定點以沉積金屬納米顆粒,增強金屬納米顆粒與載體的相互作用,并改善Pt納米顆粒的分散性,從而提高Pt原子利用率。研究表明,就電負性(x)而言,N(x=3.04)高于C(x=2.55),且N的原子半徑大于C。N摻雜帶來的偶極效應會影響C上的電荷分布和碳材料的電催化性能,也可加速氧的吸收或氧-氧鍵的斷裂,以加速反應[24]。L.F.Lai等[25]以氧化石墨烯(GO)為原料,用兩種方法制備N摻雜的石墨烯,分別生成石墨N和吡啶N。石墨烯基催化劑的電催化活性取決于石墨N的含量,而石墨N的含量決定了極限電流密度;吡啶N可將ORR反應過程從兩電子為主轉變為四電子為主,證實了潛在的催化活性。研究還發現,石墨烯基非貴金屬催化劑的總含量在ORR過程中沒有起到作用。

此外,B具有高催化活性、較好的抗燃料滲透性及抗CO中毒性,是一類有前途的燃料電池催化劑。可將B用于碳材料的摻雜,以修飾化學惰性的sp2碳結構,從而激活大量自由流動的π電子。

4 結論

近年來,在PEMFC用Pt基催化劑的研究中,對于金屬元素的摻雜,以Fe、Co、Ni和Cu居多,研究的熱點則集中在Co和Ni的摻雜上。多金屬元素摻雜中,多添加輔助金屬Ru、Pd、Rh、Au、Cu或Ni,通過多種金屬之間的相互協同作用(幾何和電子雙協同作用)來提高ORR反應的催化性能。Pt和金屬氧化物的結合,更多的是依賴金屬氧化物來發揮惰性,從而提高Pt基催化劑的穩定性和耐久性。對于非金屬元素的摻雜,研究者側重于使用石墨烯作為載體材料,C、N的摻雜,使得催化劑的催化性能得到提高。

綜上所述,隨著Pt基催化劑中摻雜改性物質的豐富化,摻雜物質已不僅限于金屬元素或非金屬元素,研究者們嘗試將金屬與非金屬元素共摻雜以及不同形態非金屬元素的共摻雜的方式,以達到甚佳的催化活性及穩定性。