主煤流自動化改造技術在義安礦的應用

陳 鑫

(洛陽義安礦業有限公司,河南 新安 471800)

義安礦井下采掘作業地點運煤、排矸均通過主煤流運輸系統,系統由各采掘地點帶式輸送機、采區帶式輸送機、主斜井帶式輸送機、平地上倉帶式輸送機、破碎機及刮板運輸機等組成。目前,該系統自動化水平較低,原各運輸系統設備啟停均為人工操作,存在用工多、職工勞動強度大及運輸效率低等問題[1-5]。

1 系統概況

(1)運輸工藝流程

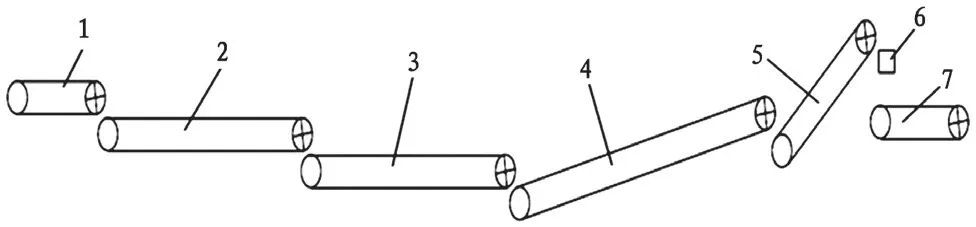

井下采掘作業地點煤矸石首先經帶式輸送機被運至車場煤倉,通過煤倉轉載至采區一、二部帶式輸送機,然后運至采區煤倉,經采區煤倉轉載至主斜井帶式輸送機,之后經平地上倉帶式輸送機運至平地煤倉上口破碎機處,煤矸石經破碎后通過刮板運輸機運至平地煤倉內。主煤流運輸工藝流程示意圖如圖1,各設備技術參數見表1。

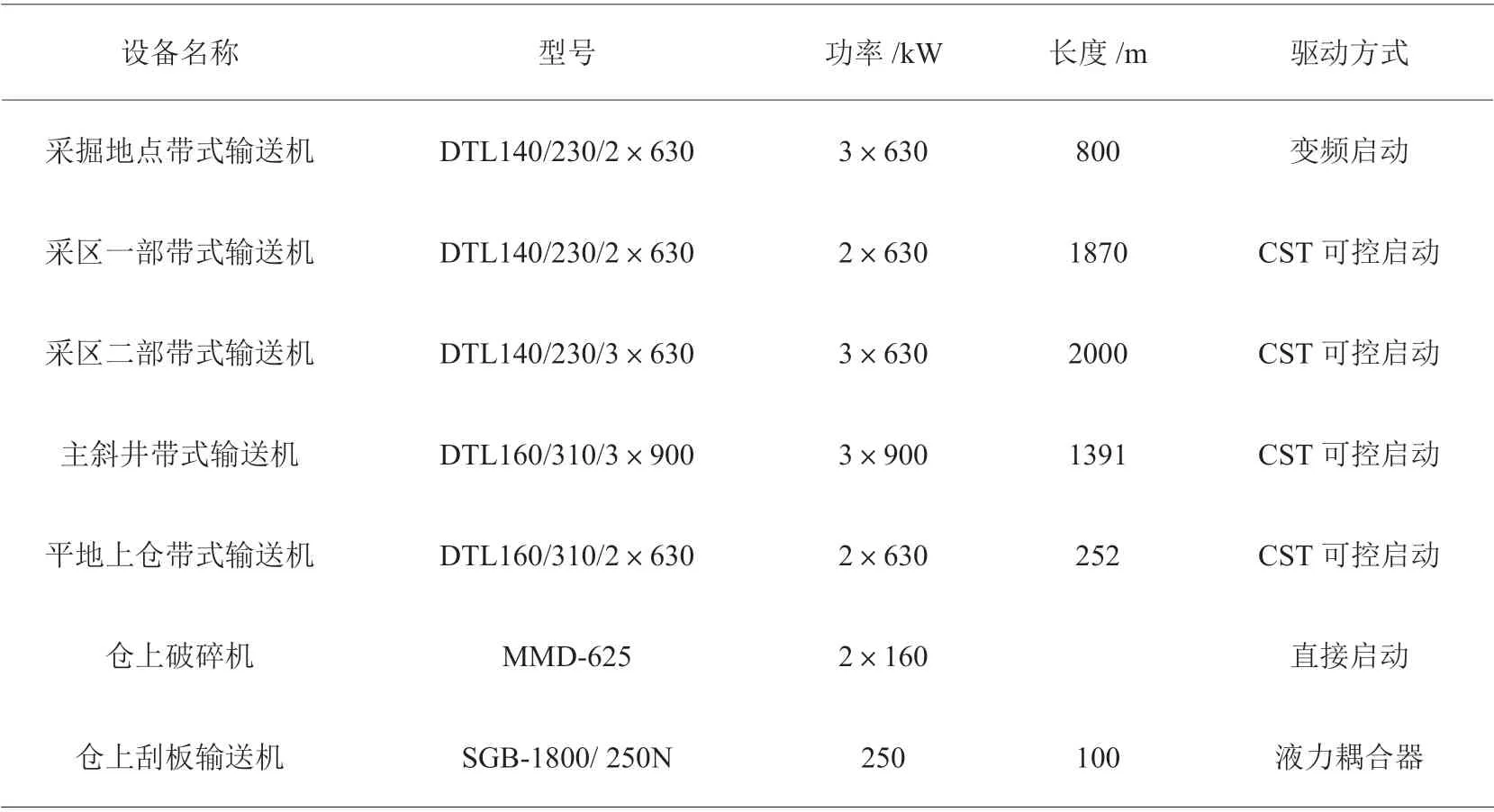

表1 主要設備技術參數

圖1 主煤流運輸工藝流程示意圖

(2)控制及保護系統

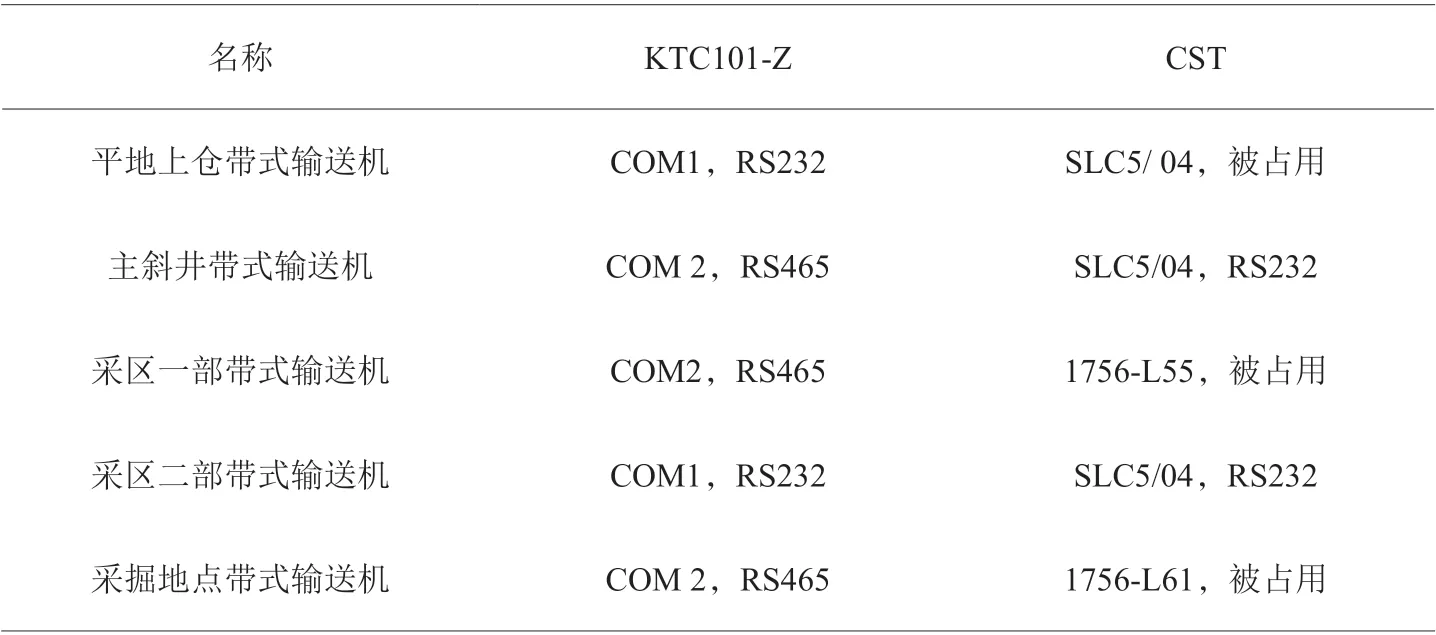

主煤流帶式輸送機均安裝有剎車裝置、防下滑逆止裝置及液壓張緊裝置;各大保護齊全可靠,具有跑偏、煙霧、撕裂、沿線急停、速度等保護裝置。系統通過KTC101-Z 綜保主機及CST 啟動傳輸裝置實現控制及保護功能。KTC102-Z 通過自身COM1、COM2兩個串孔進行通訊,因產品更新換代,COM1 僅支持RS232 傳輸,COM2 僅支持RS465傳輸。CST 啟動傳輸裝置因設備廠家或批次的不同導致其通訊接口形式不一,支持SLC5/04、1756-L55、RS232 及1756-L61 等傳輸形式。具體通訊接口情況見表2。

表2 KTC101-Z 與CST 通訊接口情況

2 系統改造設計

本次采用KXJ660 本安型PLC 控制箱,質量360 kg,外形尺寸:長1 110.5 mm、寬805.5 mm、高1120 mm,外殼材質為Q335。

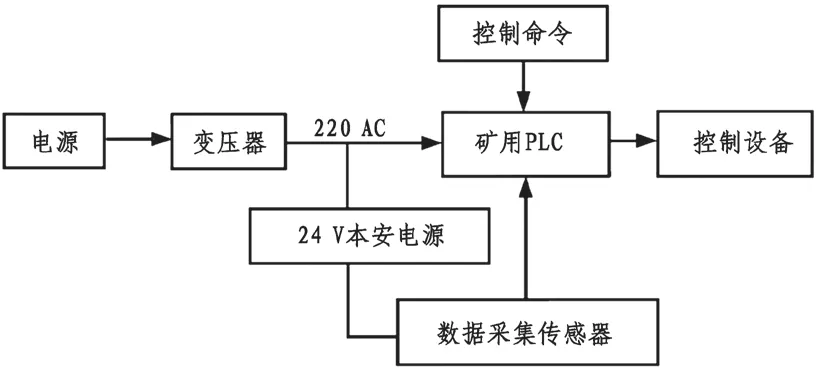

(1)PLC 控制箱工作原理及配置

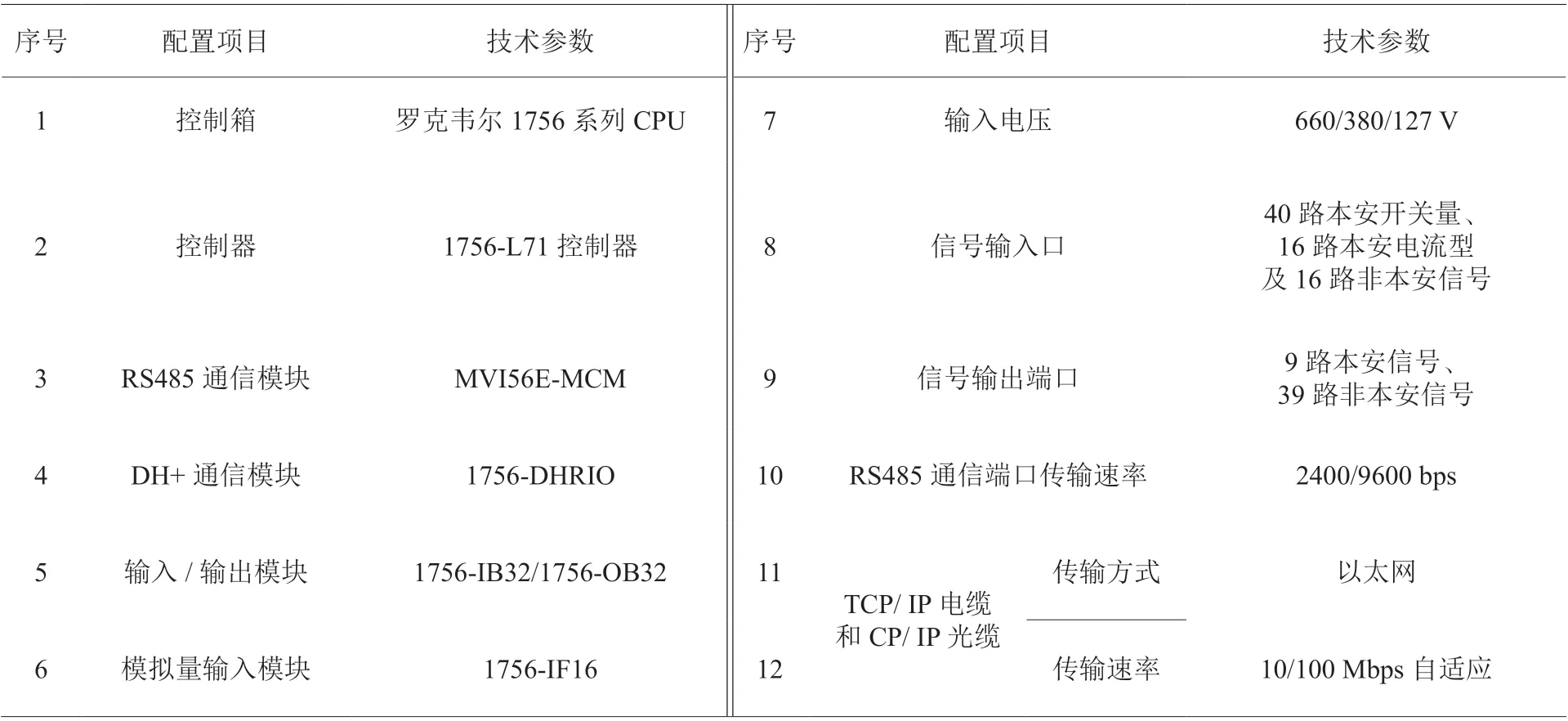

如圖2 所示,PLC 控制箱的關鍵核心為礦用PLC,一方面通過數據采集傳感器采集各個開關量及模擬量數據,之后進行運算及判斷,實現對設備的控制;另一方面接收上一級操作臺的控制命令,實現控制及保護設備的目的。PLC 控制箱配置明細見表3。

表3 PLC 控制箱配置明細表

圖2 PLC 控制箱工作原理

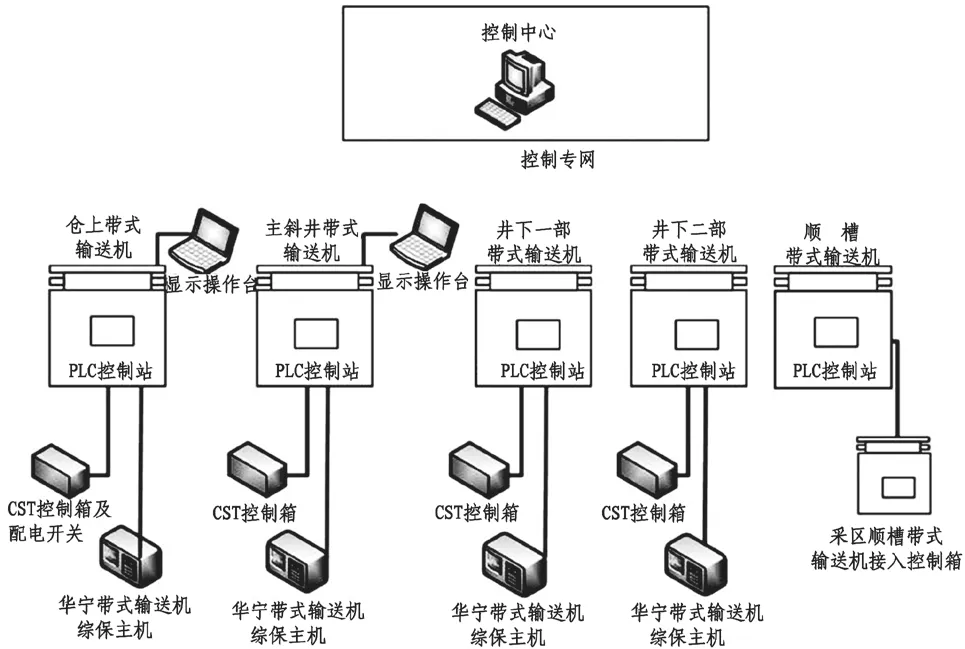

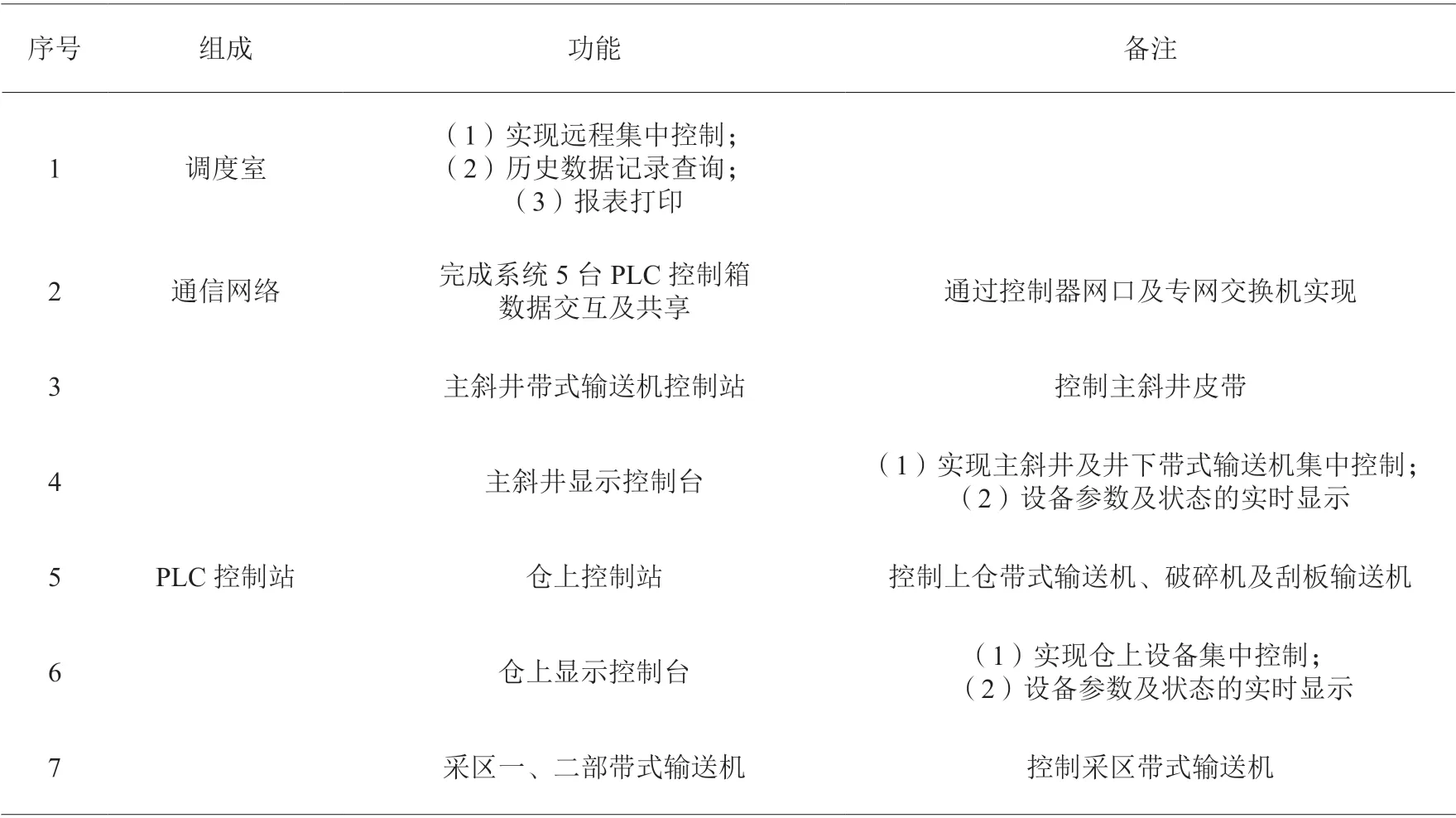

(2)自動化集控系統改造

自動化集控系統由已開發應用工業自動化軟件及自主開發的模塊組成。其中,工業自動化軟件主要采用IFIX5.8 軟件,配套IFIX 客戶端開發、運行軟件及SCADA 冗余組件;自主開發的模塊為系統集控模塊及子系統接入模塊。系統通訊網絡布置示意圖如圖3,自動化系統主要組成及其功能見表4。

圖3 系統通信網絡布置示意圖

表4 自動化系統主要組成及功能表

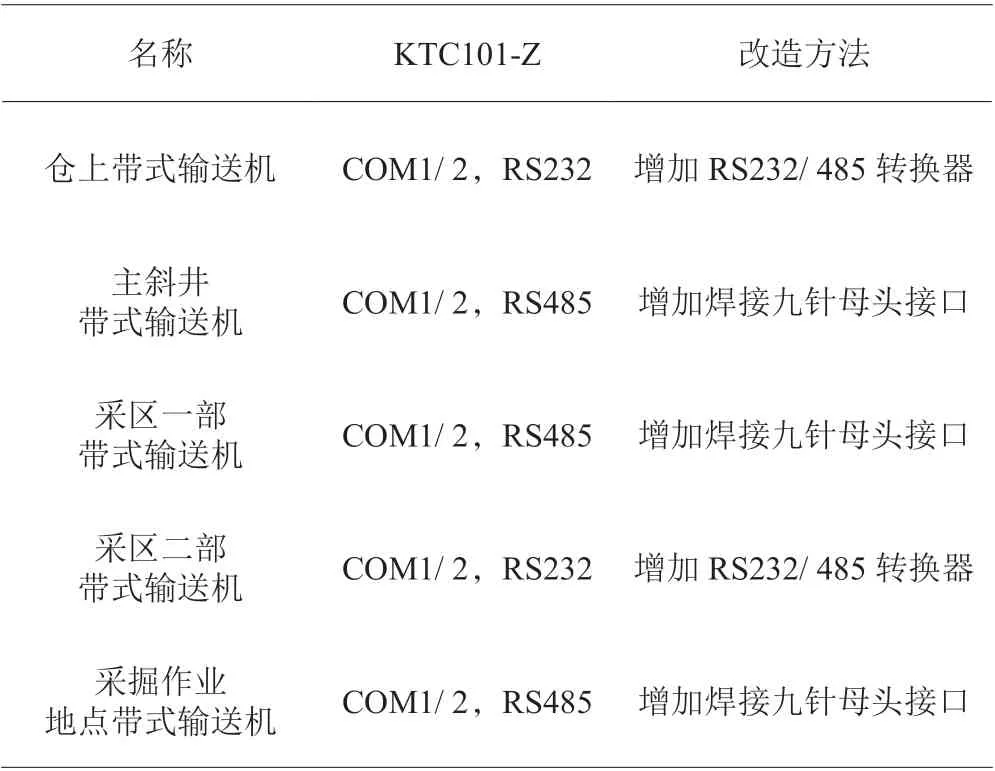

(3)通信系統改造

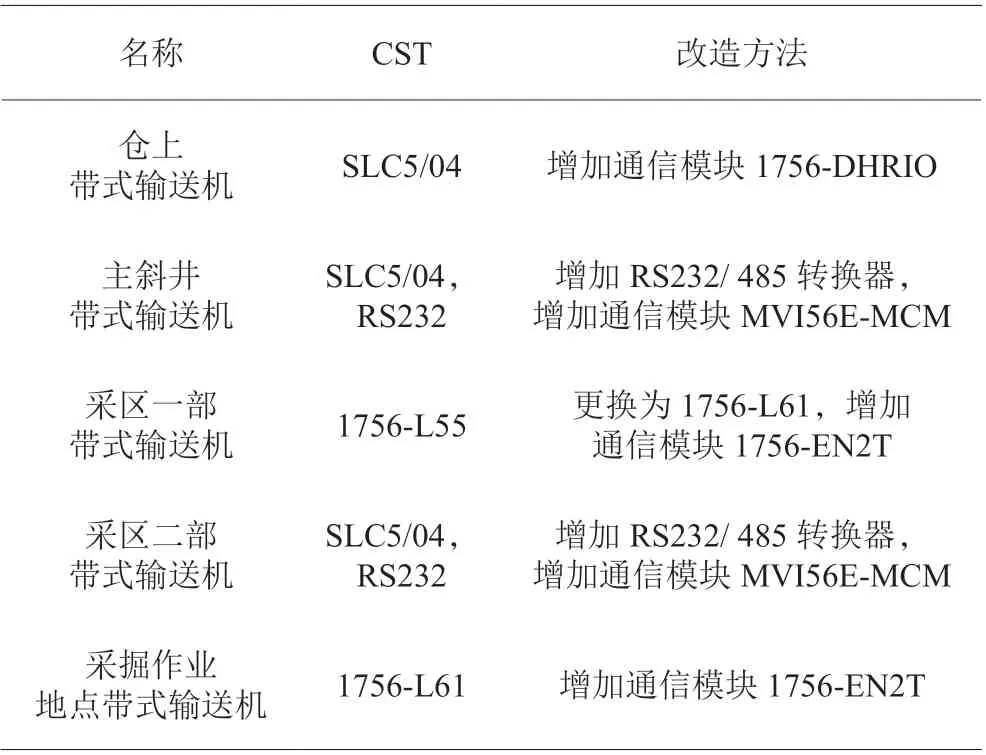

結合設備通訊現狀,制定了針對性的改造方案。KTC101-Z 綜保主機原通訊接口為RS232 及RS485兩種通信接口,現將RS232 通信接口統一轉換為RS485,詳見表5。PLC 控制站為新增設備,相應增加支持MODBUS 協議的 MVI56E-MCM 通信模塊。CST 通訊接口改造后采用DHRIO、RS485、EN2T 方式進行通訊,詳見表6。

表5 KTC101-Z 通信接口改造表

表6 CST 通信接口改造表

3 系統功能

3.1 顯示功能

系統軟件平臺建立有關帶式輸送機的數字量及模擬量,數字量包含帶式輸送機各類保護、運行狀態及工作模式等,模擬量包含帶式輸送機溫度、電動機電壓及CST 油溫等。數字量及模擬量與現場KTC101-Z 及CST 保持通訊,可直接采集其數據。采集KTC101-Z 及CST 數據后,傳送至控制中心上位機,一方面顯示帶式輸送機運行狀態及相關參數,另一方面提供各個模擬量變化曲線、故障及報警記錄等。

3.2 控制功能

新系統的控制方式分為就地控制及遠程控制。其中,就地控制分為檢修控制及集中控制,遠程控制分為單臺設備控制及集中控制。

(1)就地檢修控制

直接在KTC101-Z 及CST 上打開就地檢修開關,解除設備控制與檢修維護的閉鎖功能,即可進入就地檢修模式。

(2)就地集中控制

恢復設備控制與檢修的閉鎖程序,在KTC101-Z上打開就地集中控制開關,使KTC101-Z 重新進入新的驅動程序,即可進入就地集中控制模式。

(3)遠程單臺設備控制

在設備控制與檢修閉鎖的情況下,即可遠程對單臺帶式輸送機進行啟停控制。

(4)遠程集中控制

在設備控制與檢修閉鎖的情況下,在控制中心打開遠程集中控制開關,確認現場各部帶式輸送機搭接關系,設定集控參數,選擇聯鎖控制模式,即可進入一鍵啟停控制。

3.3 預警功能

實現系統與調度語音廣播系統聯動,當系統任一環節出現故障時,語音廣播系統隨即進行廣播預警。

4 一鍵啟停控制設計

一鍵啟停控制程序框架圖如圖4。一鍵啟動前,主煤流系統設備均處于停機狀態。一鍵啟動時,系統進行初始化,發送清除軟故障命令,同時進行啟動參數設置。若判斷遠程集控狀態、CST 及變頻器信號等正常,滿足啟動條件后,進入逆煤流啟動運輸系統各個設備的程序,直至全部啟動成功。若任一設備未成功啟動時,則進入預警返回模式,之后再次進行啟動。一鍵停機時,進入順煤流停止設備的程序,直至全部停機成功。若一鍵啟停過程中發生突發狀況,直接打開就地或遠程急停開關,立即停止設備的運行。

圖4 一鍵啟停控制程序框架圖

5 系統改造效果

義安煤礦在原主煤流運輸系統的基礎上,通過增加羅克韋爾控制器及其通訊模塊,直接解決KTC101-Z 及CST 與系統的通訊問題。系統改造后,首先通過調度室控制中心上位機實時顯示設備的運行狀態、保護狀態及帶式輸送機的溫度、速度等重要參數;其次,及時、直觀掌握設備的故障狀況,提供語音廣播系統報警等功能;最后,利用系統遠程控制功能,實現了主煤流運輸系統的自動化控制,達到預期目的。義安煤礦原主煤流運輸系統每班需5 名設備司機,系統改造后,每班僅需2人巡視、檢查設備,每班減少崗位工投入3 人,每人工資按220 元/班,則每年節省人工成本48.2萬元,實現減人增效的目標。

6 結論

(1)義安煤礦在原主煤流運輸系統的基礎上,通過增加PLC 控制箱等設備,改造設備通訊接口,采用羅克韋爾控制器及其通訊模塊,使新老系統之間無縫融合。新系統能夠對設備運行狀態及參數進行實時監控,準確判斷及預警設備故障,另外通過應用一鍵啟停功能,順利實現了主煤流運輸系統的自動化控制。

(2)系統改造后,每班減少崗位工投入3 人,每年節省人工成本48.2 萬元,實現了減人增效的目標。義安礦主煤流自動化控制系統改造的成功實施,對類似帶式運輸系統的改造具有借鑒意義。