柳林煤礦回風立井井筒凍結管射孔注漿技術的實踐

劉應軍

(柳林縣應急管理局,山西 呂梁 033300)

現有凍結法立井井筒施工后防治水處理方法存在著施工成本高、施工難度大、防治水效果較差等實際問題。射孔注漿技術在地面注漿不需要另外造孔,同時井下圍巖注漿也不需要進行破壁施工,施工便利,成本低,安全性較好。以柳林煤礦回風立井為研究對象進行了凍結管射孔注漿技術的實踐研究,制定了合理的射孔注漿方案以及施工方案[1-6],可以保證射孔注漿的封堵效果,達到提高防治水效果的目的。

1 工程概況

1.1 概況

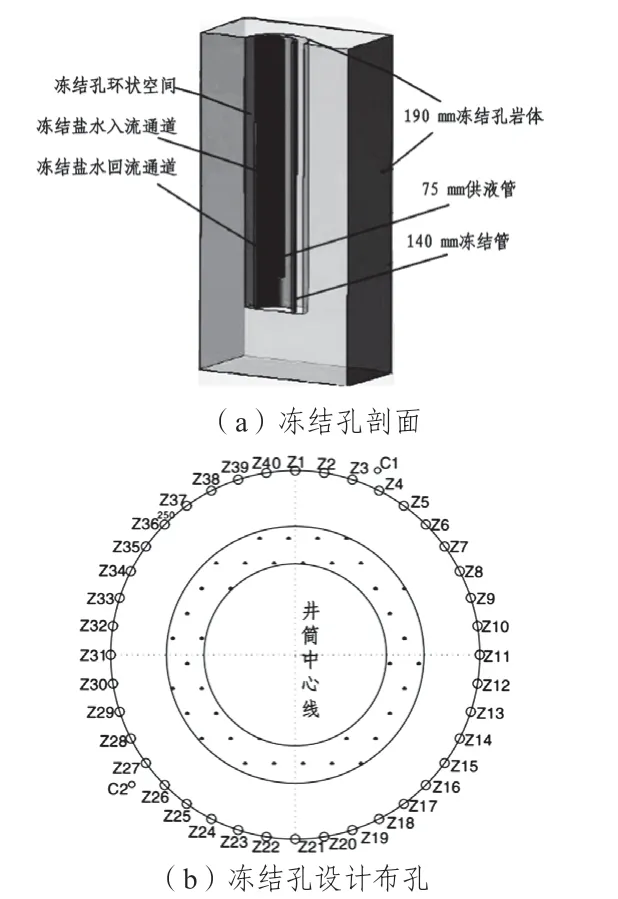

山西柳林煤礦有限公司立井、副立井、回風立井三條井筒全部采用全深凍結法施工,井壁結構均為雙層井壁。通過礦井水文地質補充勘探可知,4#、5#煤正常涌水量分別為1754 m3/h、1886 m3/h,最大涌水量分別為2270 m3/h、2410 m3/h。回風立井井筒深度541.52 m,工程采用全深一次凍結,主排孔數量40 個,深度555 m;防片幫孔數量20 個,深度70 m;測溫孔3 個,2 個深度555 m+1 個深度80 m。回風立井井筒凍結孔剖面及設計布孔如圖1。

圖1 回風立井井筒凍結孔剖面及設計布孔情況

1.2 回風立井井筒凍結管射孔注漿技術的思路

根據礦井水文地質、工程地質條件,確定射孔注漿層位、注漿材料及漿液配比、注漿壓力、施工時間段等工藝參數。

研究全深凍結井筒凍結管射孔注漿施工中射孔階段及注漿階段施工工藝的質量控制方法及機具,在各施工階段的施工順序、層位控制及異常情況處理工藝方案。

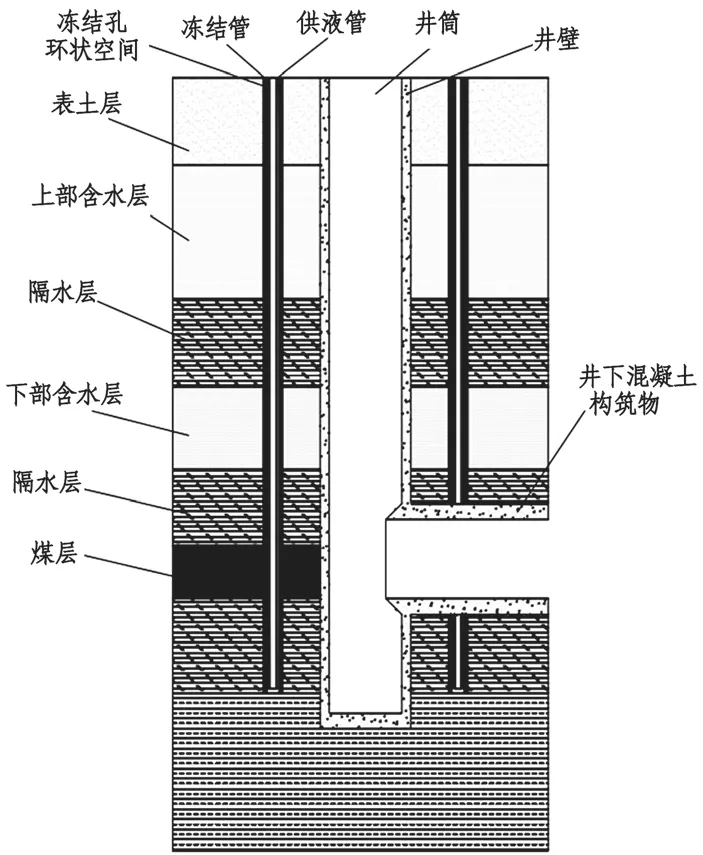

設計回風立井井筒完成40 個主凍結孔和2 個測溫孔射孔注漿工作,停止凍結后約6 個月自然解凍,貫穿全井深的每個凍結孔與凍結管之間形成“環狀空間”,切斷凍結孔環狀空間垂向導水通道,防止凍結壁解凍后環狀空間水壓作用在井下構筑物(包括井下巷道、硐室、井筒)上造成構筑物破壞,如圖2。

圖2 回風立井井筒凍結孔水害形成剖面示意圖

2 射孔注漿技術方案設計

2.1 射孔注漿原理

射孔注漿原理:將射孔槍體沿凍結管下放至預定注漿地層,引爆磁電雷管,在井筒壁后裂隙發育、熔巖水豐富的地帶將凍結管穿透,并形成一定寬度和長度的裂縫,然后進行圍巖注漿加固和堵水。

2.2 射孔注漿設備

凍結管射孔注漿射孔槍選擇102 型,射孔彈型號為YD-89B 型,射孔角度為相位90°,孔密度為10 孔/m,配置射孔儀器絞車+25 t 起重機。

2.3 射孔層位選擇

本次注漿孔利用回風立井現有的40 個主排凍結孔(Z1~Z40)和2 個測溫孔(C1~C2),一共是42 個注漿孔。第一次射孔注漿:井筒與車場連接位置+硐室上方30~50 m 位置,主要是對延安組隔水層(以粉砂巖、泥巖為主)進行注漿;第二次射孔注漿:凍結管內水泥至井筒與車場連接位置+硐室頂部80~100 m位置,主要是對直羅組上段隔水層(以紫色和雜色泥巖、砂質泥巖、粉砂巖為主)進行注漿。

Z1~Z40 號注漿孔,單孔射孔深度為431~432 m,射孔長度42 m,射孔段為泥巖;C1~C2 號注漿孔,單孔射孔深度為352~353 m,射孔長度42 m,射孔段為泥巖。

2.4 注漿施工方案

作業方式:單孔注漿采取先下后上分二個層段射孔注漿順序。每個孔深部層位射孔注漿結束后,立即定量壓水(通過計算,壓入的水量需將凍結管內的水泥漿全部壓到管外),而后關閉凍結管高壓球閥,待漿液達到終凝后再打開高壓球閥,最后再進行淺部層位射孔、壓清水、注漿。

當一個段高的注漿量達設計量的80%~120%,且注漿終壓達到設計壓力,泵量為30~50 L/min,并穩定20 min 以上時,可結束該段注漿。

注漿站布設:布置XPB90E 型液壓注漿泵1 臺、HFV-C 型液壓注漿泵1 臺,建一次攪拌池1 個、二次攪拌池1 個、清水池1 個,布置螺旋給料機1 臺。

注漿漿液配備:當漿液水灰比為1:1 時,水750 L,P.O42.5 水泥750 kg,外加食鹽37.5 kg,三乙醇胺3.75 kg,此時漿液比重1.50 t/m3,漿液體積1.000 m3;當漿液水灰比為0.75:1 時,水712 L,P.O42.5水泥950 kg,外加食鹽77.5 kg,三乙醇胺4.75 kg,此時漿液比重1.66 t/m3,漿液體積1.029 m3。

3 射孔注漿方案的實施過程分析

3.1 鹽水置換

回風立井布置42 個射孔注漿孔,射孔注漿孔鹽水置換主要流程為立鉆→鑿孔→壓風與鉆桿連接→鹽水置換。

(1)立鉆。在井筒凍結溝槽內原凍結孔位置進行標記,利用吊垂線確定凍結孔位中心和凍結管中心位置。(2)鑿孔。沖擊鉆向上打孔后用15 mm 水鉆掃孔、射孔注漿通道。(3)對壓風管與鉆桿進行連接;(4)鹽水置換。下放鉆桿,開啟風管閥門,進行鹽水置換。

3.2 子彈穿管

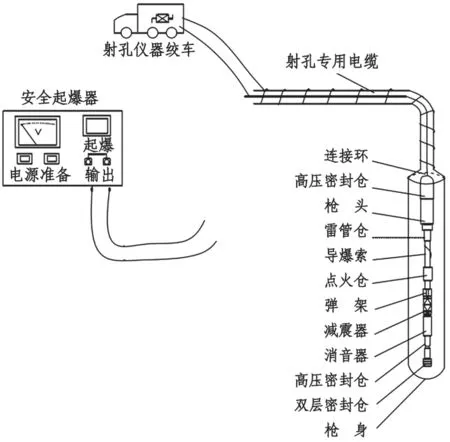

根據射孔注漿技術方案,采用專用射孔在凍結管內指定位置進行打孔并延伸至巖層內實施子彈穿管作業工序。凍結射孔過程原理如圖3,主要流程包括下放絞車→槍體槍頭連接→槍體回收。射出孔孔徑8~12 mm,穿透巖石深度220~320 mm 左右。

圖3 凍結管射孔原理示意圖

下放射孔槍之前,在凍結管內注入一定量的漿液,讓射孔位置淹沒在漿液之中,保障射孔槍在漿液內發生引爆,防止爆破炸裂現象。實踐結果表明:起爆后槍身孔數為10 a,無啞炮和二次引爆現象發生,子彈穿管施工較理想。

3.3 注漿施工

注漿施工漿液流程主要為,攪拌桶→漿液池→注漿泵→注漿口。在注漿施工中,注漿壓力會有變化,可通過調整漿液濃度、控制泵量的辦法進行調整。注漿施工中當注漿量超過13 m3時,必須實時監測注漿壓力,用人為的方法控制泵量,使壓力達到終壓。

4 工程質量分析

回風立井井筒施工射孔共42 次,經檢查42 個全部都為有效射孔,射孔成功率達到了100%,射孔施工效果理想。經分析可知,該回風立井井筒凍結孔采用Φ190 mm 的鉆頭造孔,下放凍結管管徑為Φ140 mm,水泥漿置換孔底往上約150~220 m。理論計算結果表明:單孔僅僅需要13 m3的液漿即可填滿注漿孔及凍結孔的環形空間。但在該工程施工過程中發現,回風立井井筒實際累計注液漿量達1546 m3,平均單孔注漿量高達36.8 m3,431~432 m段注漿量達873 m3,上段(352~353 m)注入水泥漿液673 m3。從這一情況來看,實際注漿量遠大于理論注漿量。分析可知,射孔注漿不僅是對注漿孔及凍結孔的環形空間進行了充填,也對局部地層進行了加固封堵。

在回風立井井筒底部南側和北側位置,在施工井筒連接處及硐室時,揭露凍結管后,檢測發現凍結管密實良好,無淋水、出水現象發生,消除了回風立井井筒的水害威脅。

5 結語

以柳林煤礦回風立井井筒為研究對象,進行了凍結管射孔注漿技術的實踐工程試驗,施工射孔共42 次,射孔成功率達到了100%,射孔施工效果理想,達到了封堵凍結管與地層環狀空間導水通道的目的。揭露凍結管后,發現凍結管密實良好,無淋水、出水現象發生,消除了煤礦回風立井井筒的水害威脅,滿足了礦井的正常生產要求。