綜放工作面過斷層破碎帶注漿加固技術應用

張 健

(山西蘭花科技創業股份有限公司伯方煤礦分公司,山西 晉城 048000)

煤礦采掘作業受斷層構造影響極大。斷層在形成過程中,其附近巖層受斷裂錯動影響變得極為破碎,形成應力集中區,且構成導水通道,工作面回采至斷層附近時存在片幫、冒頂及突水的風險,嚴重影響礦井的安全生產[1-3]。常規掘進工作面距斷層60 m 前采取超前探測的措施,進一步探明斷層的產狀及富水性;工作面回采過斷層時,采取短割短支、超前對兩巷及工作面頂板進行加固、加強注水及封閉煤墻等措施直接通過斷層。但通過現場施工反饋,常規措施存在工序繁雜、安全隱患大等問題,而且極大影響工作面的生產效率[4-5]。伯方煤礦結合3209 工作面回采過斷層現場實際條件,采取預注漿固化頂板煤巖體的措施,充分發揮煤巖體自身的承載能力,以此提高工作面頂板的穩定性,保證工作面回采期間安全順利過斷層,達到預期的目標。

1 工程概況

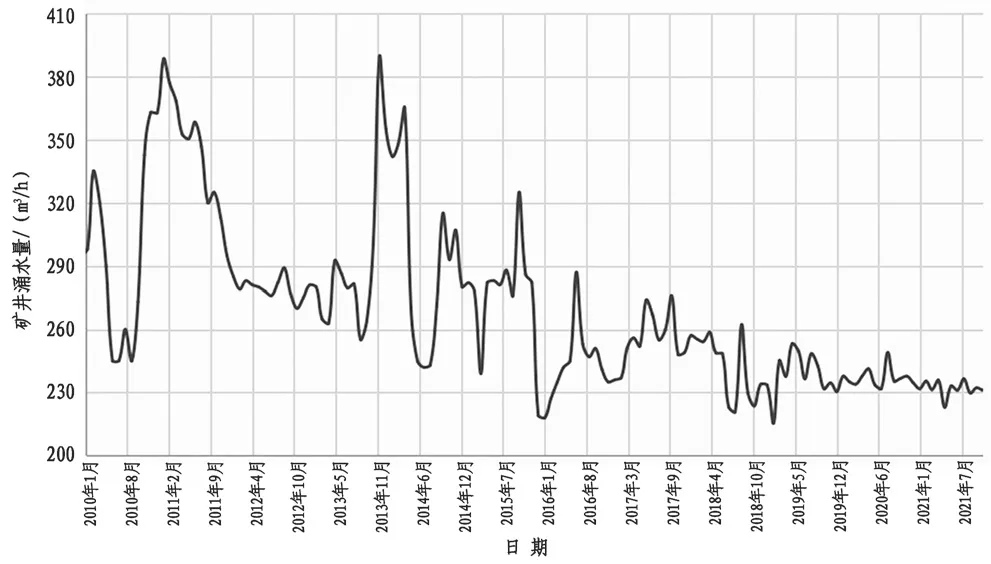

伯方煤礦3209 工作面主采3#煤層,煤層賦存穩定,煤厚5.3 m,煤層傾角2°~5°,平均傾角3°,工作面采用綜放放頂煤工藝。3209 回風巷掘進過程中揭露F2 斷層,后經打鉆探測,進一步探明斷層的產狀:65°∠54°,落差 6.2 m,屬正斷層。3209 工作面現切巷位置距斷層185 m,工作面過斷層施工期間,易出現煤墻片幫、液壓支架架間漏煤及矸石等現象,甚至存在大面積冒頂的風險,極大增加工作面頂板管理的難度,直接影響工作面的正常回采。為保證工作面順利、安全通過F2 斷層,強化頂板管理工作,計劃對斷層及其附近范圍的煤體進行注漿。通過采取注漿措施,使斷層及其附近范圍的煤體固結,提高煤體強度及承載力,杜絕出現煤墻片幫及架間漏煤,繼而防范冒頂事故的發生。工作面頂板注漿加固范圍示意圖如圖1。

圖1 3209 工作面頂板注漿加固范圍示意圖

2 注漿固化機理

斷層在形成過程中,上下盤在錯動時,附近的巖石受拉伸、擠壓及揉搓等影響,煤巖體的原生狀態受到破壞,變得極為破碎,強度明顯降低。對煤巖體注漿時,漿液在高壓作用下,首先壓稀漿充分填充裂隙,之后壓稠漿填實裂隙。破碎的煤巖體在漿液的作用下重新膠結形成一體,煤巖體完整性提高,穩定性增強,并形成一定的承載力及強度,達到固化煤巖體的效果,確保工作面在過斷層回采期間不出現煤墻嚴重片幫或冒頂事故。

3 注漿固化方案

3.1 注漿材料

此次注漿材料選擇一種新型高水注漿材料,該材料由中國礦業大學研發,具有以下特點:(1)滲入能力強;(2)水灰比高;(3)成本低;(4)凝固時間短且可調節,一般為18 min;(5)固結效果好;(6)適用于工作面煤巖體大范圍注漿。

3.2 注漿加固技術方案

3.2.1 施工技術思路

(1)工作面兩巷預注漿。劃定斷層影響區域,在工作面兩巷超前切眼一定距離對斷層影響區域煤體采取注漿加固措施,通過鉆孔向煤體中注入漿液固化煤體。

(2)工作面煤墻預注漿。當工作面推進至斷層影響區域時,若煤巖體仍破碎,煤墻及頂板支護困難時,則直接在切眼煤墻施工注漿孔對回采前方煤體進行加固。

3.2.2 注漿孔設計

結合現場實際條件,制定科學合理的注漿孔設計方案,堅持優化工程量、降低鉆孔施工難度及提高注漿效果等原則。3209 工作面傾向長度125 m,F2 斷層沿工作面切巷方向發育,影響區域貫穿整個切巷,現需對該區域采取注漿加固措施。注漿鉆孔設計長度為30~60 m,為保證鉆孔成孔質量,選用履帶式全液壓鉆機進行施工。結合工作面現場實際條件,提出以下4 種差異化設計方案,通過對比分析確定最優的注漿孔布置形式。

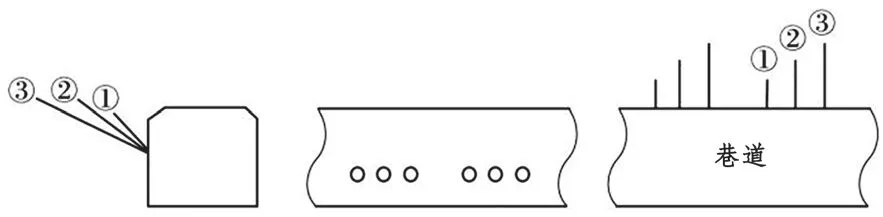

(1)一字型平行布置設計。注漿孔垂直于巷幫布置,與巷道走向水平方向呈平行布置形式。注漿孔布置示意圖如圖2。

圖2 一字型平行布置示意圖

該方案優點為注漿鉆孔布置均勻,注漿時較常規上下布置方式不易出現注漿孔竄漿現象。其缺點為注漿控制區域小,另需頻繁挪移、穩固鉆機,造成職工勞動強度增加、工效低,安全風險大。

(2)豎直扇形布置設計。注漿鉆孔垂直于巷幫布置,按一定的間排距進行設計,每排設計上、中、下3 個鉆孔,鉆孔傾角不同,呈扇形布置形式。注漿孔布置示意圖如圖3。

圖3 豎直扇形布置示意圖

該方案優點為注漿孔控制區域大,有效減少空白帶,且不需要頻繁挪移、穩固鉆機,相對提高鉆機的施工效率。其缺點為每排布置3 個注漿孔,對開孔處煤體擾動較大,易出現煤體片幫,影響巷道整體支護強度,同時易出現鉆孔竄漿。

(3)水平扇形布置設計。每組共計3 個注漿孔,沿同一水平方向設計,注漿孔在水平與豎直方向均呈扇形布置。注漿孔布置示意圖如圖4。

圖4 水平扇形布置示意圖

該方案優點為每施工完一組鉆孔后挪移一次鉆機,且對開孔處煤體擾動小。其缺點為每組兩側的兩個鉆孔因與巷幫呈一定的夾角,鉆孔深度及工程量增加。

(4)混合布置設計。結合以上3 種設計方案的優缺點,最終確定采取注漿鉆孔混合布置的方案。混合布置示意圖如圖5,①號、②號鉆孔呈豎直扇形設計, ②號、③號鉆孔呈水平扇形設計。

圖5 混合布置示意圖

方案4 同時集中前3 種方案的優點,不僅優化鉆孔工程量,而且有效減少注漿空白帶,同時減少挪移及穩固鉆機次數,降低施工的安全風險及職工的勞動強度,另通過合理布置鉆孔,杜絕了竄漿現象。綜上分析,最終確定注漿鉆孔采用混合布置的方案,滿足注漿效果要求。

3.3 施工方案設計

3.3.1 巷道注漿加固

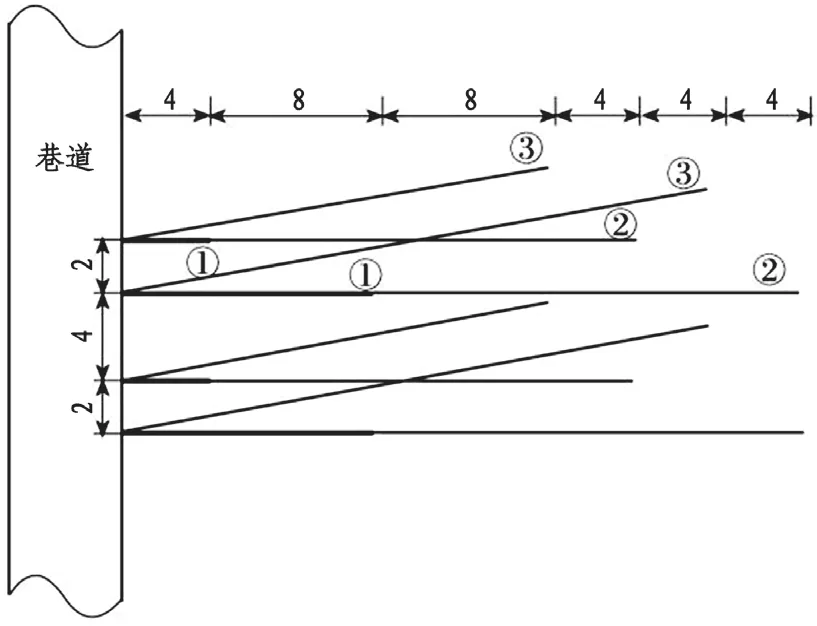

在3209 工作面上下順槽對斷層影響區域進行注漿加固。沿巷道走向方向,每間隔4 m 施工兩組鉆孔,兩組鉆孔間距2 m,每組共計3 個鉆孔,采用混合布置方式。

(1)鉆孔設計參數。根據斷層影響區域煤厚、煤層傾角等基礎資料,依據合理的注漿擴散半徑,通過計算確定注漿孔深度及傾角。每組鉆孔開孔位置均為巷幫距頂1.2 m 處,①號、②號及③號注漿孔間距均為0.4 m,其中①號注漿孔設計水平深度4 m,②號注漿孔24 m,③號注漿孔20 m;間隔2 m施工下一組注漿孔,開孔位置及間距與上一組均相同,其中①號注漿孔設計水平深度12 m,②號注漿孔32 m,③號注漿孔28 m。注漿孔布置示意圖如圖6。

圖6 注漿孔布置示意圖(m)

(2)注漿材料。鉆頭采用Ф72 mm 合金鋼鉆頭;注漿管采用Ф25 mm 無縫鋼管加工,長度2.4 m,注漿管一端提前車絲,長度為100 mm,用于連接管子及安裝孔口球閥;排氣管采用12 mmPVC 管,長度2.4 m,封孔采用Ф45 mmPE 管,管子長度7 m,封孔長度5 m。

(3)注漿液配合及注漿壓力。水灰比 1.5:1,注漿壓力3~5 MPa。

3.3.2 工作面注漿加固

工作面推進至斷層影響區域時,局部若出現煤體固化效果差、易發生煤體片幫及頂煤冒落時,采取在工作面切巷二次注漿加固措施。注漿孔沿工作面切巷布置,設計間距為1500 mm,距頂200 mm,傾角+45°,孔深以控制液壓支架頂梁上方大于4 m 范圍為準。注漿管采用Ф25 mm 無縫鋼管加工,長度2.4 m,封孔深度1 m,注漿壓力2~3 MPa。注漿孔布置圖如圖7。

圖7 注漿孔布置圖(mm)

3.4 頂板管理措施

(1)采煤機割煤后及時伸出伸縮梁進行臨時支護,若頂板較破碎時,必須采取帶壓移架措施,減少頂板空頂時間。

(2)帶壓移架時,保持支架頂梁距頂不大于100 mm,杜絕出現大面積懸頂。升架時,油缸必須穩定供液4~6 s,保證支架初撐力不低于設計值的90%。

(3)嚴格控制采高。采高控制為2500 mm,防止煤墻出現片幫及冒頂。

(4)強化工程質量管控,確保支架平直度達到作業規程要求,杜絕出現跳臺現象。

(5)嚴格執行正規循環作業,提高工作面推進度。

3.5 實施效果

伯方煤礦根據注漿加固方案對3209 工作面受F2 斷層影響區域進行注漿加固,通過采取鉆孔窺視儀觀測及回采實揭情況,總結注漿效果如下:

(1)利用鉆孔窺視儀對鉆孔孔壁煤體膠結、完整程度進行觀測,煤巖體中裂隙被漿液填實,重新膠結形成一體,孔壁完整,注漿效果明顯。

(2)隨工作面推進至斷層影響區域,現場實揭煤體固化效果較好,煤體完整且具有一定強度,工作面煤墻未發生片幫,頂煤未發生冒落,工作面順利完成過斷層施工。

4 結論

(1)伯方煤礦針對3209 工作面過F2 斷層施工現場實際條件,提出一字型平行、豎直扇形、水平扇形及混合布置四種注漿孔設計。通過對四種方案進行對比分析,最終確定在工作面上、下順槽采用混合布置的方案施工注漿鉆孔。該方案有效減少注漿空白帶,進一步優化鉆孔工程量,提高現場施工的安全系數,降低職工的勞動強度。

(2)通過在工作面上、下順槽超前對工作面斷層影響區域進行注漿加固,同時在工作面回采至斷層影響區域時對煤墻進行二次注漿加固,煤巖體中裂隙被漿液填實,趨于完整且具有一定強度,工作面回采過斷層期間,未發生煤墻片幫及頂煤冒落現象,順利完成過斷層施工。