綜采工作面端面破碎頂板安全支護技術

曹志輝

(山西焦煤集團山煤國際長春興煤業公司,山西 大同 037101)

1 概況

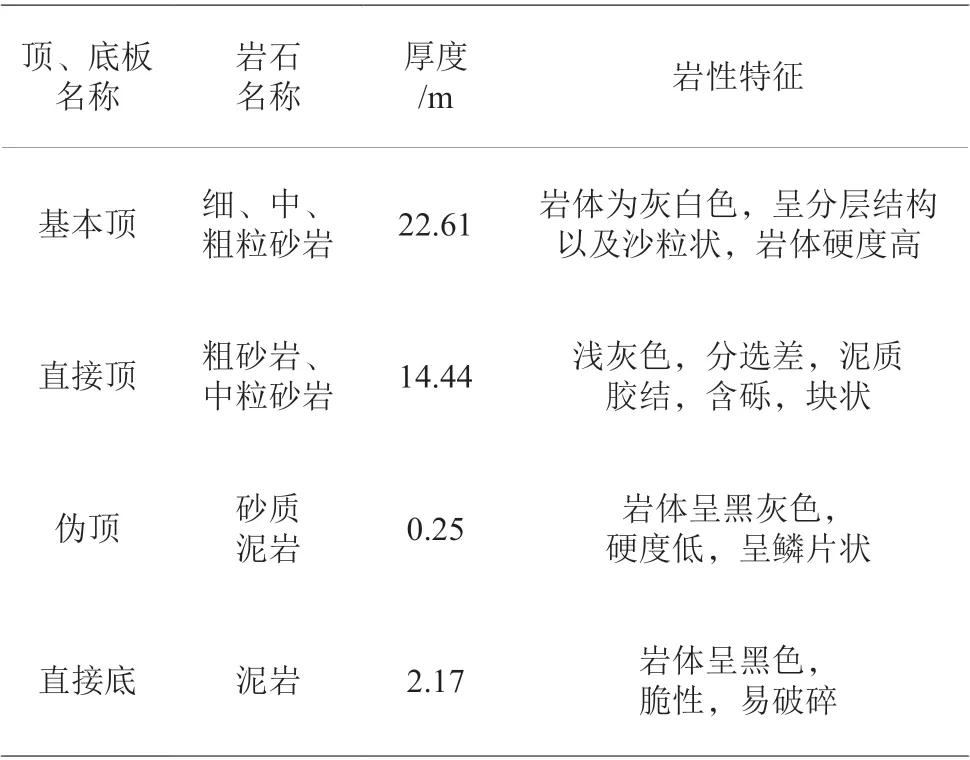

山西焦煤集團山煤國際長春興煤業公司101 工作面采用低位放頂煤回采工藝,回采的22#煤層厚度為9.5 m,傾角為2°,采煤機破煤厚度為3.5 m,放煤高度為6.0 m,煤層整體結構相對穩定。煤體頂底板巖性見表1。

表1 101 工作面22#煤層頂底板巖性匯總表

101 工作面采用ZF13000/25/38 型液壓支架支護,額定工作阻力40.3 MPa;ZTZ20000/28.5/42型端頭液壓支架1 架;MG500/1180-WD 采煤機;SGZ1000/1400 型前部刮板運輸機;SGZ1200/1400型后部刮板運輸機;SZZ1200/700 型轉載機;PCM400 型破碎機;ZY2700 型自移裝置。

根據101 運輸順槽掘進期間揭露的地質構造,順槽447 m 處巷道左幫揭露斷層,452 m 在巷道右幫揭露斷層。斷層落差為1.8 m,傾角為42°,斷層與巷道之間的夾角為47°。工作面回采至435 m處時在14#支架前方揭露斷層,在揭露斷層后出現嚴重煤壁片幫以及端面破碎現象,端面距達1.7 m,煤壁片幫深度達1.2 m。

2 工作面端面破碎機理

(1)圍巖穩定性差。101 工作面回采的22#煤層結構復雜、穩定性差,煤層內含多層夾矸,受采動影響,煤巖體出現嚴重擾動破壞,出現離層、破碎現象。

(2)回采工藝影響。101 工作面采用放煤工藝,工作面回采時下部煤層采落后上部頂煤在支撐情況下,承載強度降低。工作面回采后支架后方頂煤在放煤時,對支架前方頂煤產生水平張拉破壞作用,造成端面頂板破碎。

(3)支架切頂破壞嚴重。101 工作面主要采用ZF13000/25/38 型液壓支架進行頂板支護,當頂板來壓時前探梁對頂板產生切頂破壞作用,從而導致頂板破碎。

(4)構造應力影響。101 工作面煤體在F7 斷層作用下,煤體內部出現高度發育的裂隙,裂隙擴張延伸對煤體產生剪切作用,破壞了煤巖體穩定性。隨著工作面回采距斷層越來越近,應力破壞越嚴重。同時,構造應力在裂隙帶內進行釋放,對裂隙巖體產生卸壓破壞,加劇了煤巖體破壞力度。

(5)煤壁片幫嚴重。工作面過斷層期間集中應力對煤壁產生剝離破壞作用,工作面煤壁從頂往下1.5 m 范圍內出現垮落,造成煤壁與頂板存在67°夾角,煤壁最大片幫深度達1.7 m,一方面降低了煤柱對頂板有效支撐作用,另一面加大了工作面端面距。

(6)回采速度慢。101 工作面回采至斷層應力區后平均回采速度不足3.0 m/d,若頂板支護不及時,增加集中應力對頂板破壞持續時間,導致頂板出現斷裂、破碎現象。

3 頂板支護優化改進[1-5]

3.1 玻璃鋼梯形棚支護

3.1.1 支護結構

101 工作面端面頂板施工的玻璃鋼梯形棚由玻璃鋼梯形梁、夾板、錨索等部分組成。玻璃鋼梯形梁長度為3.5 m,寬度為0.5 m,由5 根直徑20 mm、長度3.5 m 玻璃鋼管連接而成。每架玻璃鋼梯形梁采用三組夾板固定,在玻璃鋼梯形梁上固定2個玻璃拱形墊片,墊片上焊制一個直徑30 mm 支護孔,孔間距1.75 m。每架玻璃鋼梯形棚固定在頂板同一排兩根錨索下方。

3.1.2 支護工藝

(1)101 工作面在揭露斷層后若架前頂板出現破碎且端面距達1.0 m 時,沿工作面傾向方向在端面頂板施工一排玻璃鋼梯形棚,棚與棚之間間距為1.0 m,排距為1.5 m。

(2)梯形棚支護時,先對端面頂板施工兩個錨索支護孔。為了防止拉架時造成梯形棚錨索變形、斷裂,梯形棚兩根錨索施工在相鄰兩架支架前探梁之間。錨索孔深度為4.0 m,直徑為28 mm。

(3)梯形棚安裝到位后,采用張拉千斤對錨索鎖具進行預緊,保證梯形梁與頂板能夠完全貼合。根據工作面頂板破碎情況,決定從14#支架向端頭處施工梯形棚,每排布置9 架。

3.2 注漿加固

為了控制煤壁片幫、端面頂板破碎現象,決定在順槽側煤壁布置超前注漿孔,對煤巖體進行超前加固。

(1)在101 工作面運輸順槽煤壁側布置注漿鉆孔,注漿孔垂直煤體布置,開口中心位置與頂板垂直距離為1.0 m,鉆孔直徑為50 mm,平均深度為25 m,鉆孔終孔位置延伸至斷層巖體外邊緣,注漿孔布置間距為3.0 m。

(2)注漿鉆孔施工完后,及時采用風管將鉆孔內煤屑排除,然后對注漿孔內插入一根直徑為20 mm 注漿軟管。注漿軟管插入孔內深度為3.0 m,在孔口0.5 m 范圍內安裝一個聚氨酯柔性止漿塞。注漿液采用水泥與水玻璃配比為3:1 的混合漿液,注漿壓力為3.0 MPa。

(3)注漿完成后,在后期回采時觀察注漿區域漿液結塊情況,結塊率不得低于85%。若存在局部區域注漿不到位時,需補充鉆孔進行二次注漿。

101 工作面斷層應力區聯合支護平面示意圖如圖1。

圖1 101 工作面斷層應力區聯合支護平面示意圖(mm)

4 結語

(1)通過對破碎區頂板施工玻璃鋼梯形棚支護后,大大提高了應力區頂板穩定性,有效控制了端面頂板破碎現象,工作面在后期回采中液壓支架過應力區時未出現支架頂梁托空現象。

(2)注漿后煤體結塊率以及單軸抗壓強度明顯提高,實測101 工作面斷層區未注漿區煤體結塊率為57%,單軸抗壓強度為21 MPa,注漿后煤體結塊率為89%,單軸抗壓強度為45 MPa。

(3)采取聯合支護后控制了101 工作面煤壁片幫現象,縮小了回采期間端面距,回采過程中煤壁最大片幫深度為0.4 m,最大端面距為0.3 m。