環錠紡鋼絲圈力學性能研究

S.S.Lavate,S.Rathod,A.Mandot

1.D.K.T.E.協會 紡織與工程研究所(印度) 2.巴羅達M.Sayajirao大學(印度)

鋼絲圈是一段較短的經硬化、回火、沖刷和拋光處理的金屬彎絲,能夠在鋼領上自由旋轉。鋼絲圈需提供較大且連續的接觸面積,以減小鋼領與鋼絲圈間的壓力,同時有助于散熱,使鋼絲圈穩定運行。為最大限度地減少摩擦以獲得更高的鋼絲圈速度,制造商提出了許多鋼領和鋼絲圈的表面處理方法,以期增大鋼領與鋼絲圈的接觸面積。鋼絲圈的磨損相對較輕,通常與鋼絲圈和鋼領間正常的接觸反應成正比,但超過一定速度時,鋼絲圈的磨損會急劇增加。嚴重的磨損伴隨著鋼絲圈和鋼領變藍或過熱。涂層能夠降低鋼絲圈和鋼領之間的摩擦,提高表面耐磨性。本文旨在探討鋼絲圈表面光滑度、鋼絲圈形狀及鋼絲圈運行時間等因素對鋼絲圈力學性能的影響,以期獲得較大且連續的鋼領和鋼絲圈接觸面積。

1 材料與方法

選擇5種經不同表面處理的鋼絲圈(標記為A、B、C、D和E)分別進行紡紗試驗。其中,鋼絲圈A經藍色晶體涂層處理,鋼絲圈B和D經銀涂層處理,鋼絲圈C和E經鎳涂層處理。通過紡紗廠的中試生產試驗發現,5/O 型鋼絲圈適合紡制17.1 tex的紗線,7/O 型鋼絲圈適合紡制15.3 tex的紗線,8/O 型鋼絲圈適合制15.3 tex的紗線,12/O 型鋼絲圈適合制9.7 tex的紗線。分別采用上述型號的鋼絲圈,紡制17.1 tex和15.3 tex的粗梳棉紗、14.5 tex和9.7 tex的棉精梳緊密紗。詳細的紡紗工藝參數見表1。

表1 紡紗工藝參數設置

因工藝原因,無法采用鋼絲圈D和E紡出9.7 tex的紗線。在紡紗廠中,按照標準紡紗程序持續運行鋼絲圈進行紡紗試驗,直至更換新的鋼絲圈。每天記錄鋼絲圈數據,并測試其質量損失和拉伸性能。

2 結果與討論

2.1 鋼絲圈的質量損失

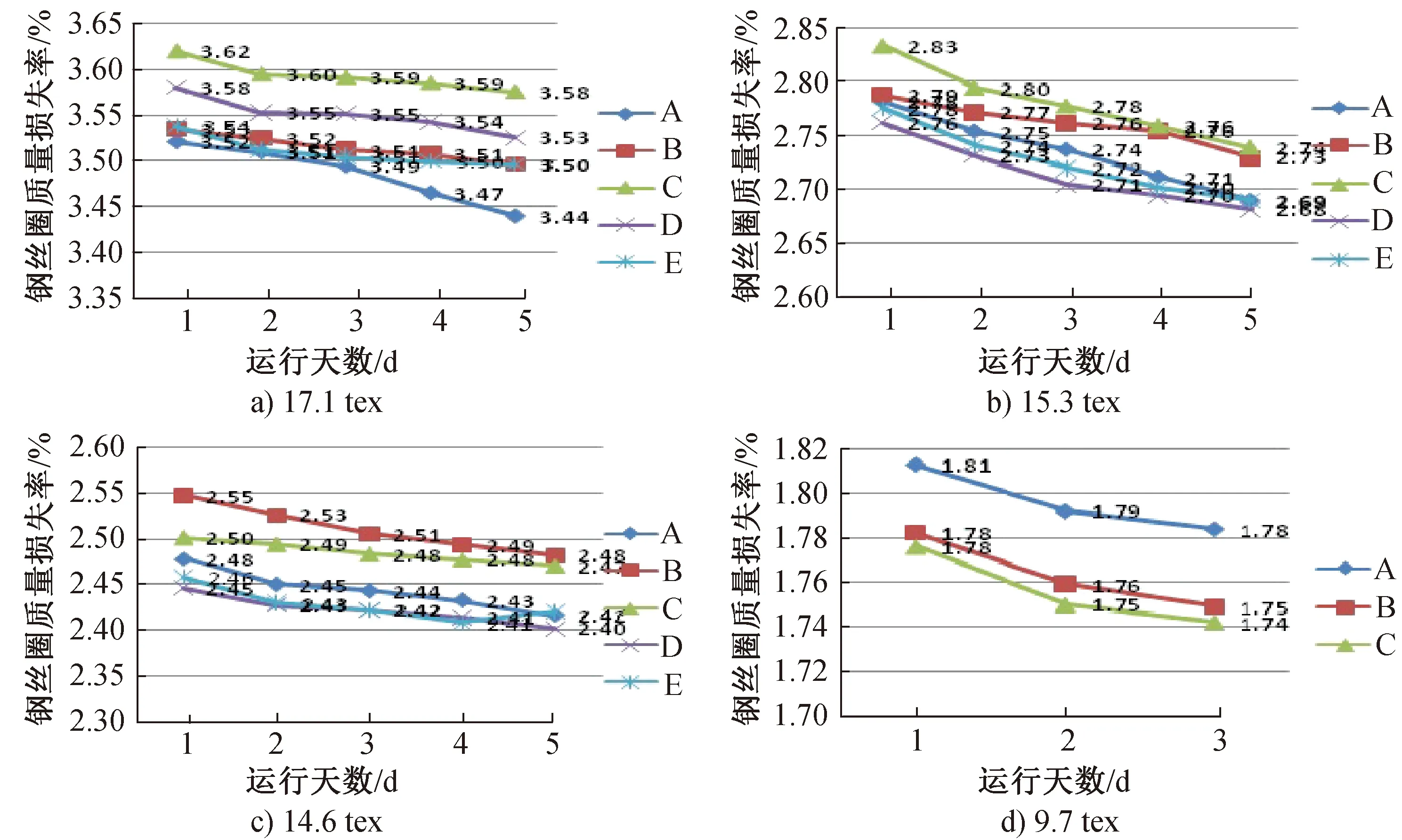

試驗探究了鋼絲圈使用前后的質量損失、拉伸變形等鋼絲圈力學性能。在分別紡制了17.1、15.3、14.6和9.7 tex的紗線后,所有鋼絲圈的力學性能均產生了不同程度的變化。鋼絲圈類型和鋼絲圈運行天數對鋼絲圈質量損失率的影響如圖1所示。

由圖1可以看出,鋼絲圈的質量隨著其運行時間的延長而減小,直至更換新的鋼絲圈。鋼絲圈的硬度低于鋼領,在高溫下鋼絲圈易軟化、磨損并產生質量損失,導致紗線氣圈的參數發生變化,從而使紗線發生斷頭或造成鋼絲圈過熱。鋼絲圈的形狀和表面處理方式在對鋼絲圈的磨損性能有很大的影響。鋼絲圈質量損失導致需要頻繁更換鋼絲圈。試驗表明,采用鋼絲圈B生產17.1 tex和15.3 tex紗線、鋼絲圈C生產14.5 tex和9.7 tex紗線時,鋼絲圈的質量損失相對較小,表明不同類型的鋼絲圈有各自適合紡制的紗線線密度范圍。試驗還表明,隨著鋼絲圈運行天數的增加,鋼絲圈的質量顯著下降。鋼領和鋼絲圈的交互磨損受溫度的影響,高溫下,兩種材料接觸后更容易發生融化。鋼領和鋼絲圈之間的接觸溫度與鋼絲圈速度的三次方成正相關,再次極大地增加了鋼領和鋼絲圈之間的交互磨損。鋼絲圈的類型和運行天數對鋼絲圈的質量損失有顯著影響(顯著性檢驗P值為0.00)。

圖1 紡制不同線密度紗線,鋼絲圈類型和鋼絲圈運行天數對鋼絲圈質量損失率的影響

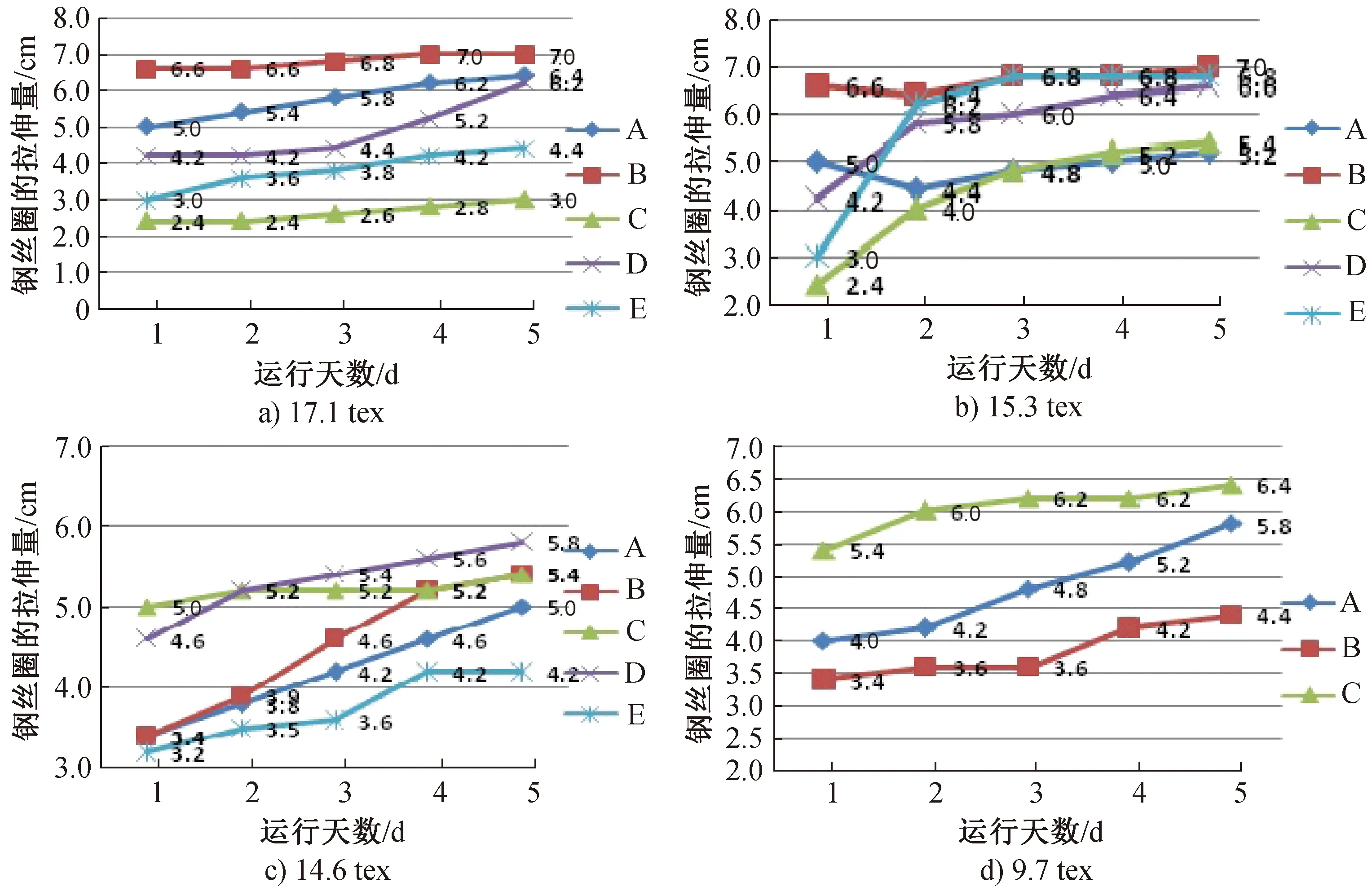

2.2 鋼絲圈的拉伸性能

鋼絲圈類型和鋼絲圈運行天數對鋼絲圈拉伸性能的影響如圖2所示。由圖2可以觀察到,采用不同類型的鋼絲圈紡制不同線密度的紗線時,鋼絲圈的拉伸量出現較大的差異,表明不同類型的鋼絲圈有各自適合紡制的紗線線密度范圍。鋼絲圈 A 與其他類型鋼絲圈(B、C、D、E)的拉伸性能存在顯著差異(顯著性檢驗P值為0.00)。隨著鋼絲圈運行天數的增加,鋼絲圈拉伸量也增加。在鋼領和鋼絲圈組成的系統中,鋼領是靜止的,而鋼絲圈以高達 45 m/s 的速度運動。當鋼絲圈與鋼領接觸點的壓力超過 35 N/mm2時,將產生摩擦和熱量,導致鋼領和鋼絲圈接觸點處溫度升高。鋼絲圈比鋼領柔軟,紡紗時紗線會向上牽引鋼絲圈,由于氣體膨脹作用,鋼絲圈的彈性隨著使用時間的延長而增加,故使用過的鋼絲圈拉伸性能更好。

圖2 紡制不同線密度紗線,鋼絲圈類型和鋼絲圈運行天數對鋼絲圈拉伸性能的影響

3 結論

研究發現,鋼絲圈的設計和表面處理可改變鋼絲圈與鋼領的接觸。鋼絲圈質量隨著運行時間的增加而減小,且這種質量損失可能會導致紗線品質下降。

因此,各種類型的鋼絲圈應在其質量損失率最低的情況下使用。鋼絲圈的拉伸量隨著鋼絲圈和鋼領之間摩擦產生熱量而增大。鋼絲圈的表面處理方式、運行時間和紡制的紗線線密度變化均對鋼絲圈質量和拉伸性能產生影響。