自動化雙小車岸邊集裝箱起重機關鍵技術創新研究

姚勇強

上海振華重工(集團)股份有限公司

1 引言

智能化、自動化技術在港口的應用,是建設現代化港口的重要內容。在現代控制理論和智能控制理論基礎上發展成的系統工程理論,推動著世界主要集裝箱碼頭從傳統人工、半自動化碼頭向全自動化碼頭發展。隨著自動化碼頭規模的不斷擴大與完善,未來自動化碼頭向高效、智能化碼頭的發展是必然趨勢[1]。

雙小車岸邊集裝箱起重機(以下簡稱岸橋)+自動引導搬運車AGV+自動化軌道式龍門起重機(以下簡稱軌道吊)的工藝流程是當前主流自動化碼頭的裝卸設備配置,已經成功應用于荷蘭ETC、德國CTA、荷蘭EUROMAX和中國的青島、洋山等全自動化碼頭[2]。以自動化雙小車岸橋為研究對象,提出雙“芯”門架小車總成、“正三角形+阻尼裝置”的門架起升防搖系統和視頻監控系統等關鍵創新技術,在提升單機作業效率、控制系統智能化和加強設備可靠性等方面實現技術跨越和產品升級。

2 主要技術參數

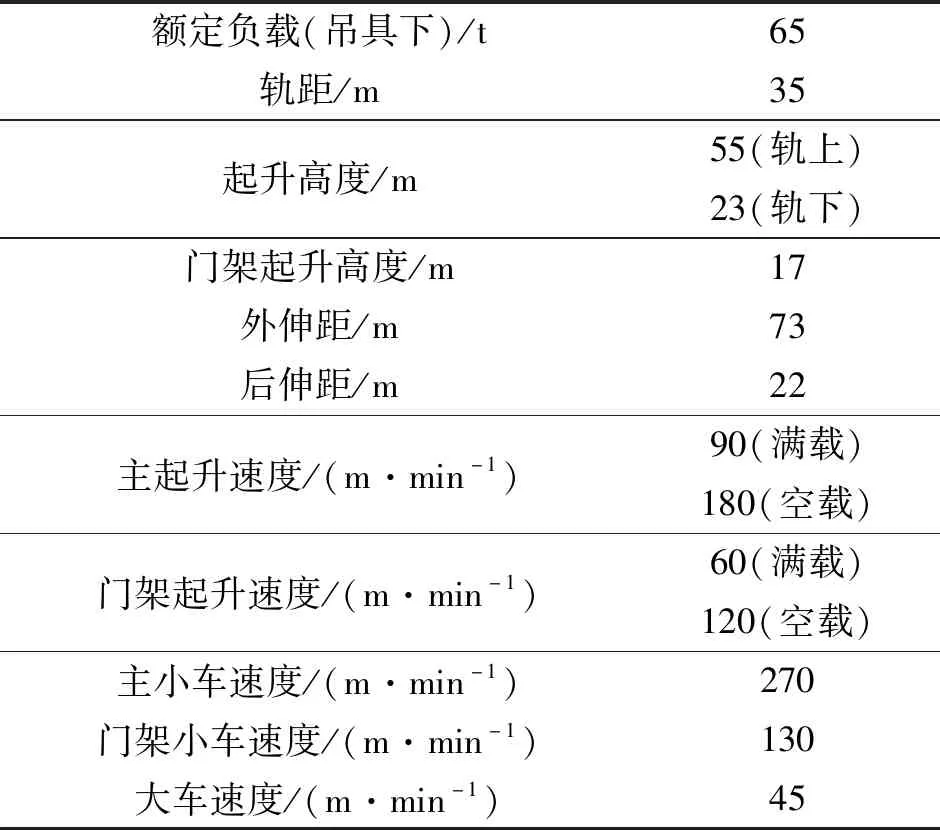

該自動化雙小車岸橋的主要技術參數見表1。

表1 岸橋主要技術參數

3 關鍵技術創新點

3.1 總體方案的優化選型

集裝箱起重機的前伸距超過70 m時定義為3E級岸橋。為了提高設備的裝卸船效率,經過程序優化匹配,將主小車速度提高到270 m/min,門架小車速度提高到130 m/min。經過計算和現場測試,岸橋的作業效率大大提高,主小車單機循環105 s,門架小車單機循環65 s,效率比超過普通自動化碼頭10%。

小車方向結構剛性的提高會大大提升主小車的作業的穩定性,經過有限元計算,確定了最合理的門框寬度和截面尺寸,在門框聯系梁和陸側門腿間設計了三角形穩定區域(見圖1)。

圖1 門框三角形系統

前大梁頭部布置一套自動抗扭裝置,該抗扭裝置可動態補償因集裝箱載荷偏心、主小車運行過程中風載引起的偏擺,提高岸橋的自動化作業效率。

自動化碼頭陸側軌道后場屬于AGV車道,岸橋設備的日常維修等工作不可以占用車道及后場區域,主機房必須布置在海陸側門腿之間。受制于碼頭軌距、前伸距、電控柜等因素,將電氣房內設計3排柜子布置(見圖2),有效減少了機房的迎風面積,并且控制了起重機的上部結構重量。

圖2 電氣房布置

3.2 雙“芯”門架小車總成研究

雙“芯”門架小車的概念是將2套完全相同的起升機構同時布置在門架小車機房內,2個起升減速箱在高速端設計為直交軸形式,通過一副齒式聯軸節剛性連接。門架起升電機的選型考慮了單電機在降載降速的前提下也可以工作,并且配置了1套應急機構,使其在任何工況下都能滿足使用要求。

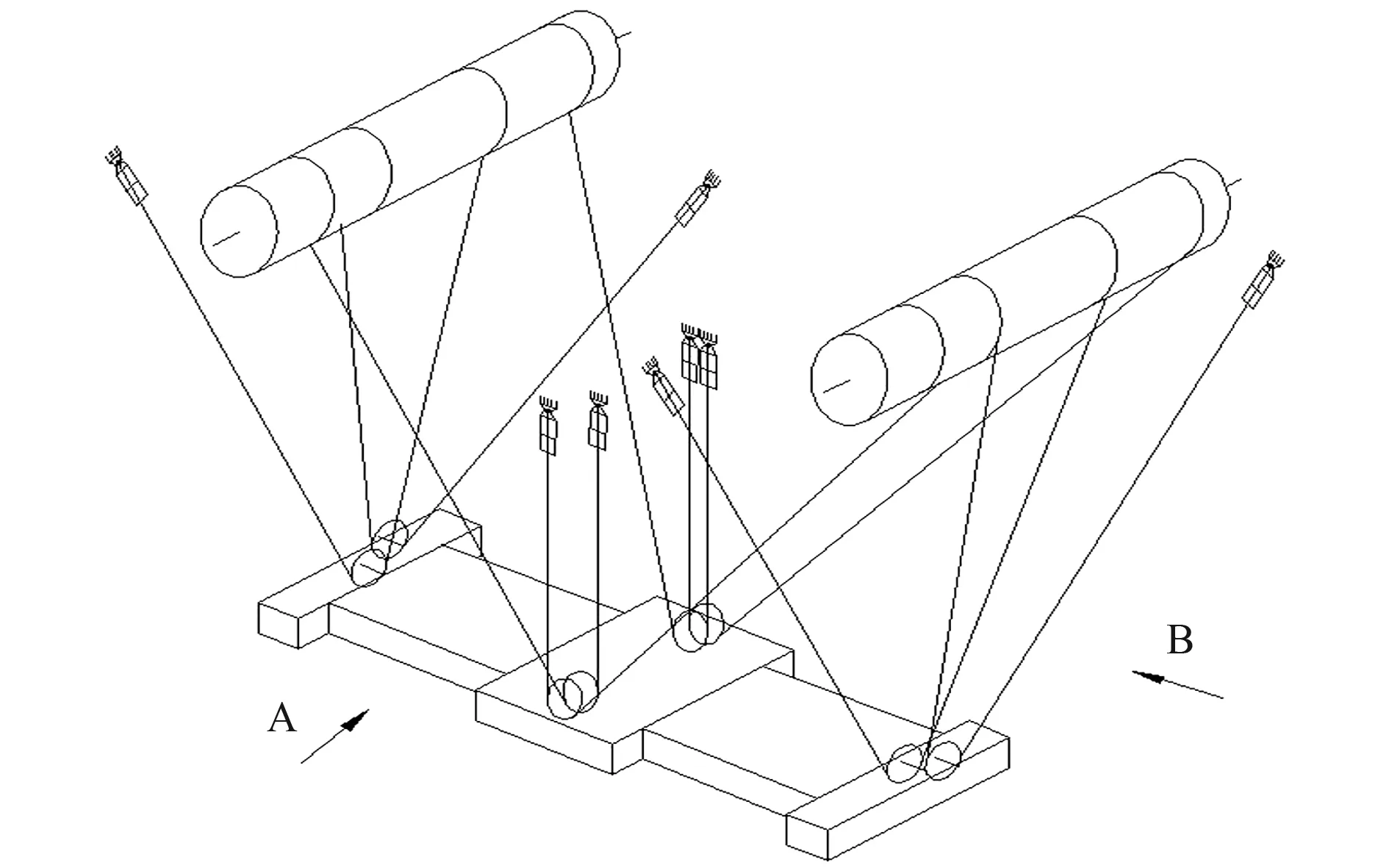

門架小車采用正三角形鋼絲繩纏繞方式(見圖3),取消了傳統門架小車在小車機房內設置的12個滑輪,極大地提升了門架機房內的維修空間和維修安全性;同時可避免在過短范圍內的正反向轉換,增加鋼絲繩的使用壽命。

圖3 門架鋼絲繩纏繞系統

傳統門架小車結構門腿設計采用一剛一柔,該設計在制作和安裝過程中對柔性腿的工藝加固,不僅破壞油漆,而且占用基地外場時間超過1周以上。經過調研和分析,本項目創新采用雙剛性腿設計,一側采用帶輪緣車輪和水平輪裝置,另一側釋放自由度采用光踏面車輪加剛性安全防托槽裝置來實現。

3.3 防搖系統

基于16繩鋼絲繩布置研究,開發出“正三角形+阻尼裝置”布置的防搖系統,通過在小車方向增加組正嚙合的齒輪副來提升在搖擺過程中的阻尼系數,提升門架小車在小車方向的防搖性能。經過測試,起升高度離地4 m的工況下,小車全速停止的最大擺幅約350 mm,經過2個周期后擺幅減小約90 mm,擺動周期大約3 s,防搖性能優異。

3.4 中轉平臺集裝箱鎖銷智能可視監測系統

該系統實現了對集裝箱鎖銷狀態的檢測和實時鎖頭定位,能夠在非工作區域為中轉平臺鎖銷工人提供可視界面,直觀清晰地掌握中轉平臺處集裝箱鎖銷的實際情況。系統檢測范圍可覆蓋全系鎖銷,且硬件檢測限位能應對將來可能出現的不同尺寸的鎖銷,只需修改檢測PLC程序即可。

系統所具有的自檢測功能和自動化操作系統還可實現聯鎖功能。且由于碼頭工作環境相對較為惡劣,提高監測系統的穩定性就尤為重要。本系統采用抗干擾光柵作為主要傳感器,可以更高效的抑制例如振動、雨水、陽光、灰塵等一系列外界因素導致的誤報及錯報。因此可以節省大量人力成本和時間成本,提高整體作業水平和安全水平,防止各類由于鎖銷未拆除而導致的嚴重后果。

3.5 主小車自動抓放箱作業

隨著集裝箱船發展的大型化,岸橋的起升高度也越來越高,目前的主流配置都已經超過50 m起升高度,大長繩情況下吊具搖擺以及防扭控制難度非常高。為了更加精準的實現主小車自動抓放箱作業,在主吊具上架布置2塊防搖反射板(見圖4),通過新的識別算法,可以獲取精度以及穩定性更高的吊具狀態信息,實現吊具和自動引導搬運車AGV的精確對位。

圖4 雙反射板布置

3.6 岸橋智能控制系統

在控制系統中引入智能體概念,進行一系列創新設計,有效提高雙小車岸橋在實際作業過程中的裝卸效率。在實際生產作業過程中,將會有多套自動化系統同時工作,實現互相冗余備份,這將大大減少司機的手動介入操作。同時,門架小車的手動介入將與之兼容,自動化軌道吊遠程操作員可以同時處理軌道吊和岸橋門架小車的異常,使岸橋主小車司機可專注于對船的作業中,岸橋對中轉平臺以及對AGV的作業實現全自動化。

岸橋作業過程中,兩部小車以及鎖銷工都需要對中轉平臺進行操作,系統根據不同工況分配了不同的優先級,始終確保安全、高效。此外,還提供Strict以及Lax兩套安全控制策略給到用戶選擇。其中,Strict策略確保安全至上,嚴格確保鎖銷工始終處于安全位置;而Lax策略則允許空吊具去往鎖銷工的非作業側臺座作業,適當提高一些設備工作效率。

3.7 箱門狀態檢測及箱號識別

在中轉平臺以及左右聯系梁上安裝了10個相機,創新性地增加了對雙20 ft箱中間箱門的檢測相機;同時采用OCR(Optical Character Recognition,光學字符識別)相機,在吊具帶著集裝箱前往中轉平臺的過程中就可以檢測出箱門打開的情況,可在一定程度上避免箱門砸到中轉平臺的意外事故。在中轉平臺的海側通道和陸側通道各設置1個廣角相機,并配上補光燈,通過多次白天和夜間的調試以及算法優化后,箱號識別系統和箱門狀態識別系統的檢測識別率已經達到98%。

3.8 智能鋼絲繩潤滑系統

鋼絲繩智能潤滑采用電磁泵供油,供油頻率間隔可調,單次潤滑排量更小更精確,且控制系統能夠根據鋼絲繩的運動情況記錄時間,進行更精確的定時加油,避免傳統的固定時間的加油方式,實現潤滑的時效性。鋼絲繩智能潤滑的每個潤滑點均獨立控制和監控,能夠實現多點隨意組合、單點單控定量供油、智能監控、遠程集中記錄管理。系統還可通過遠程通訊監控實時監測各潤滑站的工作情況,在第一時間了解各潤滑站的工作進度。

鋼絲繩智能潤滑系統與傳統潤滑方法相比可提高工效近5倍,節省潤滑油2/3,降低維護費3倍左右,延長了抽油機軸承的使用壽命,并且具有簡單、易安裝、易操作、安全、清潔等特點。該系統有助于減少人工成本的支出,可以彌補原有人工潤滑作業時產生的缺漏現象。

3.9 智能照明系統

智能照明系統跟傳統照明相比,在對燈光的控制方面更加的智能和便捷。智能照明系統采用多種智能控制,如定時、遠程、集中管理等方式對燈具進行開關、亮度管理,進而達到節能環保、智慧智能的效果。考慮自動化碼頭的整體設計簡潔和節能性,取消了傳統碼頭標配的碼頭高桿燈,將岸邊照明全部轉移到岸橋上,可通過碼頭實際作業場景進行光照度調整。通過信息化、自動化的系統建設,結合智慧燈具,提高了碼頭照明效果,改變了傳統依托人工現場調控和巡檢排查故障的方式,大大節省了人力和維修成本。

3.10 智能振動監測系統

智能振動監測系統可通過查看時域波形、頻譜分析波形對設備關鍵零部件振動數據進行分析、計算,軟件可生成相應報警。通過智能震動檢測系統,在無需人力檢測的情況下全方位了解機器的工作情況和運動機構的情況。通過互聯網通訊技術在遠程實時監控機構狀態,更全面知曉機構的振動參數。對比分析現場測量值與ISO振動速度值標準,從而精準定位故障點。

3.11 岸橋一體化維護系統

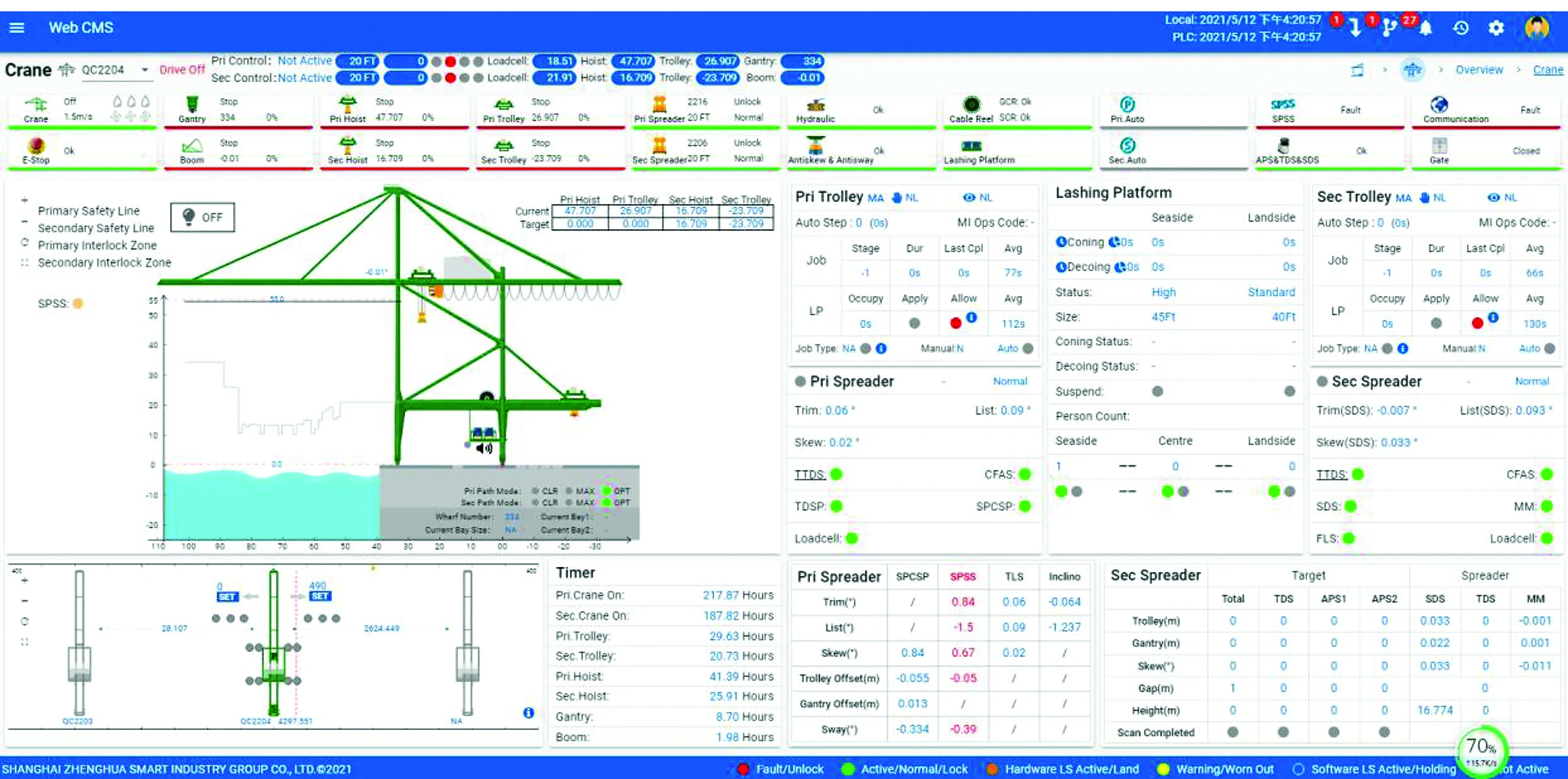

系統用戶工作界面通過瀏覽器來實現(見圖5),極少部分事務邏輯在前端(Browser)實現,主要事務邏輯在服務器端(Server)實現,形成3層結構。針對自動化雙起升岸橋的監控需求,系統實現了多源數據的采集、處理、存儲和展示功能,包括設備的工作狀態、自動化作業任務信息、通訊信息、振動檢測系統狀態、自動化子系統狀態、輔助操作等內容。系統可提供畫面的歷史回放和數據的查詢功能,提供設備的歷史狀態的追溯功能,方便工程師排查故障。使用ECharts框架展示設備的效率分析以及故障分析的數據結果。系統增加了豐富的遠程設置功能,加以嚴格的用戶權限控制,降低了電控工程師、自動化工程師的調試成本,也為用戶今后在設備運維階段提供了高效的輔助手段。

圖5 岸橋維護系統界面

3.12 電控冗余和備份要求

為了滿足用戶對設備效率及作業穩定性的需求,采用了多項冗余機構以確保設備緊張且出現故障時碼頭仍能達到基本的作業能力。主起升電機與大車電機可互相切換,以保證作業時即使出現驅動重大故障時也能實現對集裝箱持續吊裝。其他機構如主小車、俯仰以及門架小車也具備冗余控制功能,大大提高了整體設備應對突發情況時的應變能力。

4 效益分析

雙“芯”門架小車的配套件成本比傳統單卷筒布置的門架小車降低10%,初步統計每臺機可節約14萬元。雙“芯”門架小車的制造、總裝時間比傳統門架小車減少2周,可節約人工成本6.5萬人民幣,并且大大釋放了制作基地的場地堆放能力。

智能一體化系統將集裝箱岸橋自動化作業平均故障間隔時間增加100%;智能控制系統的應用,可縮短自動化調試周期2周時間;電控冗余系統的介入,理論上可降低設備故障率50%;集裝箱箱號識別率達到98%,雙箱中間箱門狀態識別率達到95%。

5 結語

通過對雙小車岸橋總體布置和關鍵技術的創新研究,提升了設備的自動化效率,并且在控制系統上實現了部分智能化功能,可為今后自動化集裝箱碼頭設備的更新發展提供參考。