關于降低脫硫凈煙氣SO2超標次數的研究

李 莎,潘永亮,曾俊霖

(寧夏棗泉發電有限責任公司,銀川 750410)

1996年發布的《火電廠大氣污染物排放標準》,首次要求對鍋爐排放煙氣安裝連續排放監測系統進行監測管理,隨后開展了一系列關于改善環境質量,降低污染排放,加強環境管理的要求,同時對火電廠煙氣排放濃度限值要求逐步嚴格。隨著一些先進的污染治理設施的投運,以火電為代表的一些行業開始推進固定污染源廢氣超低(近零)排放,污染物排放濃度逐步降低,同時加強環保超標考核。某廠在最初建設時秉承“區域最優、節能環保”的建設理念,工程采用冷卻塔排煙方式,煙氣通過兩座170 m高冷卻塔排放。主要煙氣污染物排放濃度滿足《火電廠大氣污染物排放標準》(GB13223-2011)表2中SO2特別排放限值要求。

1 脫硫系統

該廠采用石灰石濕法脫硫技術。石灰石-石膏濕法煙氣脫硫原理為石灰石CaCO3細粉經機械加工成石灰石漿液作為SO2吸收劑,通過煙氣與石灰石漿在脫硫塔中充分接觸,使煙氣中的SO2與石灰石漿液發生化學反應生成亞硫酸鈣和硫酸鈣,在吸收塔底部攪拌器上部鼓入空氣,使亞硫酸鈣氧化成硫酸鈣,結晶分離得副產品石膏[1]。

該廠引風機出口煙氣前后進入兩級吸收塔,煙氣中的SO2被噴淋石灰石漿液吸收。吸收SO2的漿液落入吸收塔底部反應罐,通過漿液循環泵與補充的石灰石漿液再次噴出,洗滌煙氣中的SO2。混合的漿液在反應罐底部以石膏形式沉淀析出,脫完硫的煙氣從煙道排出。

該廠脫硫吸收塔漿液pH采用閉環自動控制方式,設定值為漿液最佳運行環境pH,測量值為吸收塔內部漿液混合后pH。機組運行過程中煙氣中大量SO2使煙氣呈現強酸性,在石灰石漿液中和的過程中供漿量決定最終煙氣pH。供漿量越高,脫硝效率越高,達到飽和效率后過量漿液引起過度損耗影響經濟性。因此,需要控制吸收塔pH來決定脫硫效率。當吸收塔內漿液pH在一定范圍內時,pH增大,脫硫效率提高;pH降低,脫硫效率隨之降低。該廠采用串級控制的方式,用送入吸收塔的石灰石漿液流量來控制漿液pH值,以保證預期的脫硫效果[2]。

2 存在的問題

從該電廠投產脫硫系統實際運行中,發現1號機組脫硫凈煙氣SO2頻繁超標,使公司超低排放工作出現了安全隱患,給機組運行控制增加了壓力。同時,SO2會同空氣中的水結合能夠形成酸性物質,引發酸雨。SO2形成酸雨降落到地面后,不但直接損傷植物、建筑物,還會對工作人員身體產生危害。當脫硫凈煙氣SO2長期超標,加入吸收塔的石灰石漿液量多,購買的石灰石粉就多,電廠的經濟性就差。

3 原因分析

3.1 pH測點不準

該廠脫硫吸收塔漿液pH測量儀表為羅斯蒙特1056,pH電極為羅斯蒙特0396R-10-21-54,通過調查取證,該廠運行部化驗班每周定期對脫硫吸收塔漿液pH進行化驗分析,運行主操將數據與DCS測點進行比對。當pH測點確實不準時,將會下缺陷至儀控專業處理。同時設備管理部儀控維護人員也定期對儀表及探頭進行維護,當出現問題時及時維修。查詢ERP系統缺陷數量,排除pH測點不準的原因。

3.2 石灰石粉純度差

石灰石中的雜質對脫硫系統的性能產生重要的影響,常見的雜質中包括MgCO3。MgCO3一部分可以溶解,從而對脫硫過程產生重要的影響,MgCO3本身可以參與脫硫反應,適度的含量會增強漿液的吸收能力,含量高會阻礙CaCO3與SO2的反應,從而抑制CaCO3的溶解,導致脫硫效率降低[3]。

針對石灰石粉的純度,該廠運行部化驗班人員每天對入廠車輛的石灰石粉純度進行化驗,并將化驗數據上報物資采購部,針對不合格石粉車輛及廠家進行考核。同時物資部門在石灰石粉招投標時,采取將石灰石粉純度要求做投標限制,并對供應廠家資質進行核對等措施,確保石灰石粉純度合格。所以,該廠石灰石品質對凈煙氣SO2含量超標無影響。

3.3 控制器參數不匹配

通過分析DCS歷史趨勢發現在負荷及原煙氣SO2含量保持穩態工況下,此時控制系統處于無擾動控制環境,但吸收塔漿液pH值仍然處于波動狀態,跟蹤效果不佳導致吸收塔供漿調閥開度頻繁動作,最終影響凈煙氣脫硫效果穩定性。當閉環控制系統無外擾環境下無法消除靜態誤差,則說明控制系統控制器參數與控制模型匹配度較差,無法達到穩態控制效果[4],控制器參數不匹配是凈煙氣SO2含量超標的原因。

3.4 供漿調閥特性不佳

該廠供漿調閥型號為SIPOS 2SA5511-5CE00-4BB3-Z的電動調閥,在供漿流量測點正常的情況下,通過閥門流量特性試驗發現閥門開度和供漿流量之間的關系,調閥開度與供漿量存在以下兩個問題:一是閥門開度在55%~60%之間時,閥門靈敏度極高,閥門小范圍開度變化將引起較大流量變化;二是閥門開度在60%以上時,供漿量隨著閥門開度與流量關系系數為負值,供漿調閥特性不佳是凈煙氣SO2含量超標的原因。

3.5 控制系統抗擾能力差

通過查詢機組負荷變動時供漿調閥自動歷史趨勢,在負荷變動時,原煙氣SO2含量波動較大。分析供漿調閥自動邏輯框圖[5],得出所需供漿流量由PID輸出、原煙氣SO2含量對應的所需供漿量兩部分組成。這兩部分中,占比較大的是煙氣流量對應的所需供漿量,而恰恰這一分量受煙氣量波動影響較大。統計發現,每次在機組負荷變化時,煙氣流量會隨之變化,并且波動和擾動都較大,會引起漿液量的激增或激減,對出口凈煙氣SO2含量控制影響非常大,每次升負荷時,都會伴隨短暫的SO2含量升高,控制系統抗擾能力差是凈煙氣SO2含量超標的原因。

3.6 CEMS儀表指示影響

該廠CEMS儀表指示影響從CEMS小室溫度低、CEMS通訊故障、CEMS測量裝置不準3個原因進行分析,由于地域環境的因素,冬季環境溫度較低,CEMS小室在單獨的房間并處于風口,存在將設備凍壞、出口SO2測點顯示壞點情況。但該廠在CEMS小室內增設空調并懸掛保溫門簾,將CEMS小室內的溫度控制在20℃左右,故可以排除CEMS小室溫度低影響CEMS儀表指示。

在線檢測系統(CEMS)傳輸信號不準,將導致控制系統或人為判斷出現問題從而影響脫硫效率。因此,該廠維護人員對CEMS進行定期校驗和比對,以確保CEMS的準確投運,同時每天兩次巡檢,確保CEMS通訊正常,從而排除CEMS儀表指示影響出口凈煙氣SO2含量。

4 對策實施及效果檢查

4.1 優化控制系統PID

4.1.1 PID參數分析

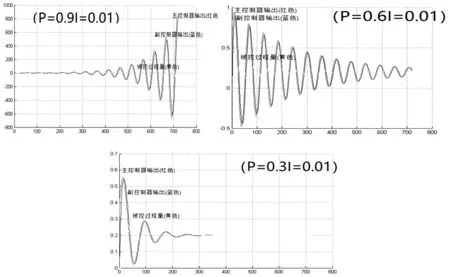

根據對脫硫系統曲線分析,可以看出脫硫系統是一個多階慣性加延時的環節,供漿調閥是一個一階慣性加延遲的環節。基于以上分析,用MTALAB搭建仿真模型[6],將脫硫系統看做一個二階慣性加延時的環節,進行定向分析。在積分時間為0.01的情況下,P由0.9下降至0.3的過程中,如圖1。

圖1 比例仿真模型Fig.1 Scale simulation model

通過仿真,可以看到主控制器輸出即供漿流量逐漸由發散趨于穩定。對于PID參數設置不合理的問題,通過Matlab仿真對PID參數進行優化,主調節器的比例由120調整為50,積分由50調整為30;副調節器的比例由1調整為17,積分由1調整為35。

4.1.2 PID參數標幺

優化時發現主調節器PID參數未進行標幺,標幺后對主副PID參數進行了優化,削弱比例作用,減小震蕩,增加積分作用,消除靜差。經過多次參數優化,主調節器的比例調整為2.1,積分調整為65;副調節器的比例由1調整為17,積分由1調整為35。

4.1.3 效果驗證

對PID參數修正后,進行了一次檢驗,調整后的參數在負荷較高的情況下,調節品質較好。但是在低負荷及負荷變動時,pH值超調量略高且閥門動作頻繁,調節品質不佳,說明無擾狀態下的控制效果顯著增強[7]。

4.2 調整供漿調閥特定曲線

對于供漿調閥特定不好的問題,機務對供漿調閥進行檢修,同時儀控專業配合對閥門重新進行整定。檢修完后,重新獲取閥門開度對應流量關系,從檢修后閥門流量特性表1可以看出,在閥門開度55%以上,流量特性有了很大的改善。

表1 定位前后的閥門特性Table 1 Valve characteristics before and after positioning

4.3 完善控制系統抗干擾能力

4.3.1 控制策略優化

針對脫硫吸收塔漿液控制系統抗干擾能力不足的缺點,對控制邏輯框架進行了完善。從完善后的邏輯框架圖有3處變動:①將原邏輯中的PID控制改為變PID控制,以改善低負荷時控制品質不佳的問題;②增加負荷對應的供漿流量前饋,負荷變動時快速增減供漿流量,以改善變負荷響應能力差的問題;③增加煙氣流量的微分量,加快調節速度[8]。

4.3.2 效果驗證

完善控制系統后,通過對不同負荷段的供漿調閥自動調節品質進行了再次跟蹤,在高負荷的穩態狀況下,漿液pH穩態偏差在0.07之內且供漿調閥無頻繁大幅開關現象。在低負荷的穩態狀況下,漿液pH一直跟蹤設定值,最大偏差只有0.04[9]。

而在變負荷的動態情況下,控制系統快速響應,過渡過程時間短且在設定值頻繁變化的情況下的超調量也能滿足要求,僅有2.3%。為了驗證調節效果,做了設定值擾動實驗,當設定值從5.1下降至4.9的過程中,控制系統能快速響應,立即跟蹤設定值,最大偏差僅有0.05,調節品質較佳。

所以無論是高負荷、低負荷,還是負荷變動時,供漿調閥自動調節控制品質較佳。

5 總結

對策實施后,對2020年8月至2021年12月#1機組脫硫出口凈煙氣SO2實時值超標次數進行統計,月平均超標次數由16.6次/月降低為6.75次/月,系統優化后超標率降低至原先的40%水平,控制系統優化效果明顯,提高了供漿調閥控制品質,減少了閥芯磨損的速度,提升了漿液有效使用量,同時間接地降低了運行和檢修人員的勞動強度,也降低了凈煙氣SO2時均值超標的可能性。