新型分步式永磁同步電機參數(shù)辨識

宋建國, 桓建文, 袁宇瑞

(北京工業(yè)大學(xué) 信息學(xué)部,北京 100124)

0 引 言

永磁同步電機(PMSM)具有結(jié)構(gòu)簡單、損耗小、功率密度高等特點,被廣泛應(yīng)用于新能源汽車、航天等控制要求較高的領(lǐng)域[1-2]。受非線性因素的影響,電機內(nèi)部的參數(shù)會發(fā)生變化,進而影響矢量控制系統(tǒng)的性能[3-4]。目前電機參數(shù)辨識主要分為離線辨識和在線辨識兩種方式。

在線參數(shù)辨識本質(zhì)是通過一些非線性和智能算法預(yù)測電機的運行參數(shù)[5],存在方程欠秩、參數(shù)相互耦合等問題。文獻[6-7]采用擴展卡爾曼濾波算法(EKF)對電機參數(shù)進行辨識,但是只能同時識別轉(zhuǎn)子磁鏈和q軸電感。文獻[8]提出的模型參考自適應(yīng)算法可以對內(nèi)置式PMSM進行參數(shù)辨識,但是魯棒性差。文獻[9-10]注入d軸擾動電流,擺脫d、q軸的電感耦合,可以精準辨識電阻和磁鏈參數(shù),但是對電流采集精度要求高,而且沒有考慮逆變器的非線性因素。近年隨著智能算法的進步,文獻[11]提出利用神經(jīng)網(wǎng)絡(luò)分步計算表貼式電機的參數(shù),但未從根本上解決方程欠秩問題。文獻[12]提出遺傳算法同時對參數(shù)進行辨識,雖然算法不考慮方程欠秩問題,但是算法運行需要濾波器進行濾波,對系統(tǒng)的控制性能有一定影響。

電機參數(shù)的離線識別通常使用有限元分析[13-14]和LCR測試儀進行精準地設(shè)計和計算,但是過程復(fù)雜。對于電阻的計算,伏安法[15]計算準確而且容易實現(xiàn),本文依然采用此方法。對于電感的計算,文獻[16]提出高頻電壓注入法來計算d、q軸電感,但是高頻電流信號純延時提取過程復(fù)雜。對于定子磁鏈的計算,文獻[17]提出開環(huán)轉(zhuǎn)動方法,雖然容易實現(xiàn),但是計算公式較為簡單,且穩(wěn)定性差。

為了更好地解決電機參數(shù)離線辨識的問題,提出一種無傳感器的新型分步式離線參數(shù)辨識系統(tǒng),即通過系統(tǒng)狀態(tài)機控制系統(tǒng)進行3個階段的參數(shù)計算。其中在電機靜止時計算出電機的電阻和電感,隨后空載工況下轉(zhuǎn)動電機,計算電機磁鏈,計算完成后退出參數(shù)辨識系統(tǒng)。針對純延時環(huán)節(jié)[16],改進了信號的處理過程,計算結(jié)果準確度提高。利用辨識的角度信息形成電流閉環(huán)控制系統(tǒng),使得收斂速度加快、準確度提高。

1 PMSM數(shù)學(xué)模型

建立數(shù)學(xué)模型是分析PMSM的重要手段。PMSM本身是一個非線性的系統(tǒng),為了更好地分析其內(nèi)部電感、磁鏈等參數(shù),需要做出如下假設(shè):

(1) 忽略磁滯、渦流等損耗影響;

(2) 氣隙磁場呈正弦分布且三相定子繞組呈空間分布對稱,三相互差120°電角度;

(3) 忽略電機鐵心的飽和作用。

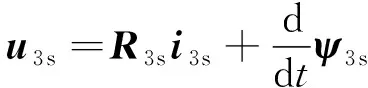

實際應(yīng)用中,電機在接入電網(wǎng)工作時的感應(yīng)電動勢和磁鏈均呈正弦波分布;另外電機繞組的3次諧波電流產(chǎn)生的3次諧波磁勢之和為零,因此氣隙中只有基波磁勢[10]。另外氣隙磁場是否嚴格正弦對電壓平衡方程沒有影響,在三相靜止坐標系下建立電機的電壓平衡方程如下:

(1)

式中:u3s、i3s、R3s分別為電機三相繞組相電壓、電流和內(nèi)阻;ψ3s為定子三相繞組的磁鏈,并且滿足以下關(guān)系

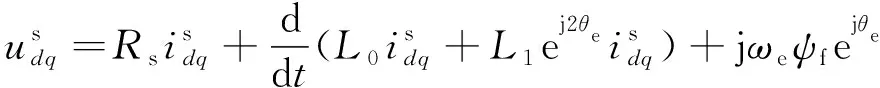

采用Clarke變換將式(1)三相電壓方程轉(zhuǎn)換為兩相靜止坐標系定子電壓方程如下:

(2)

2 新型分步式參數(shù)辨識系統(tǒng)

為了擺脫有限元分析和LCR測試儀等繁瑣的測量計算方式,采用分步式系統(tǒng)進行離線參數(shù)辨識,即利用狀態(tài)機控制系統(tǒng)進行3個階段的參數(shù)計算。第一階段電機靜止,利用伏安法計算電機的電阻;第二階段電機依然靜止,通入高頻電壓計算電感;第三階段,同樣利用高頻電壓注入法計算出當前的轉(zhuǎn)子角度,進而控制電機轉(zhuǎn)動,在電機轉(zhuǎn)動過程中計算出電機的轉(zhuǎn)子磁鏈值。下面分別介紹每個階段的計算原理。

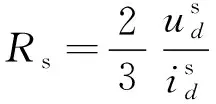

2.1 電阻辨識

伏安法測電阻本質(zhì)是給電機通入直流電壓,此時電機內(nèi)部等效模型如圖1所示,A、B、C分別代表電機的三相線。

電阻辨識前首先將轉(zhuǎn)子強拉至機械0°,即通入較低的d軸電流,同時q軸電流保持為0,并且角度給定為0°。此時由于只有d軸電流,電機會保持鎖軸狀態(tài)。隨后采集電流、電壓值,由式(3)可求得內(nèi)阻:

(3)

2.2 基于高頻電壓注入的電感辨識

電機處于直流穩(wěn)態(tài)時,內(nèi)部可以等效成一個純電阻模型,當給電機三相繞組施加高于電機額定頻率2倍以上的對稱高頻電壓信號時,電機內(nèi)部可以等效成純電感模型。為了保證施加電壓的對稱性,系統(tǒng)選擇給靜止坐標系施加高頻電壓信號,如下所示:

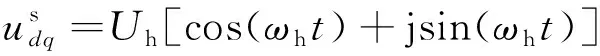

(4)

式中:Uh、ωh分別為注入電壓的幅值和頻率,一般注入頻率信號選擇在0.5~2 kHz之間,注入電壓幅值選擇母線電壓的10%。

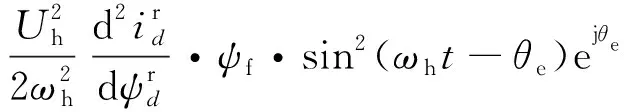

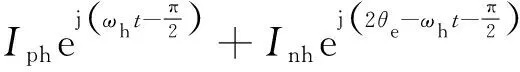

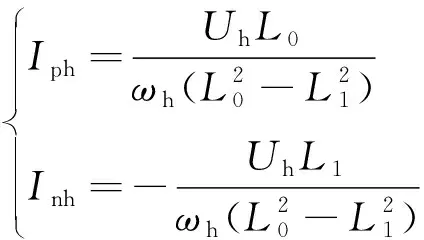

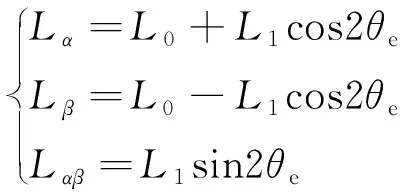

此時高頻電壓下的激勵電流如下所示:

(5)

(6)

(7)

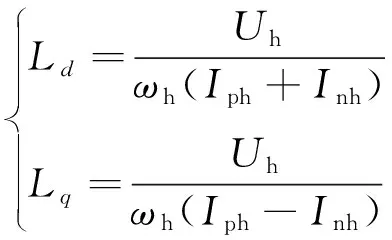

結(jié)合式(7)和L0、L1,可以得到d、q軸電感公式:

(8)

式(6)中帶有電感信息的高頻電流由正、負序分量幅值表示。因此只要將式(6)中的正、負序分量提取出來即可由式(7)直接計算出式(8)所示的d、q軸電感值。

當電機靜止時注入高頻電壓信號,將靜止坐標系下的高頻電流分量經(jīng)過BPF濾波,隨后利用同步坐標轉(zhuǎn)換將其轉(zhuǎn)化至以ωh同步旋轉(zhuǎn)的坐標系下,得到直流正序分量Iph和帶有二倍頻的負序分量Inh,隨后利用同步軸系高通濾波器(HPF)將直流正序分量濾除到負序分量Inh。電感計算原理如圖2所示。其中BPF將高頻電流之外信號濾除,HPF將電流的正、負序分量分離。

2.3 基于高頻電壓注入的磁鏈識別

當電機靜止,d軸與A軸重合時,計算出電機的內(nèi)阻和電感值,隨后給定q軸電流,電機會根據(jù)系統(tǒng)辨識的角度轉(zhuǎn)動。由于系統(tǒng)在電流閉環(huán)狀態(tài)下運行,電機會快速穩(wěn)定轉(zhuǎn)速和電流,此時計算電機的磁鏈。

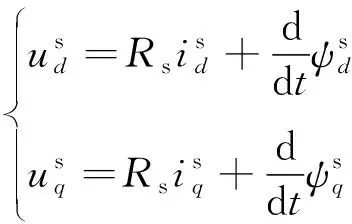

重寫靜止坐標系下電壓方程式(2):

(9)

其中:

(10)

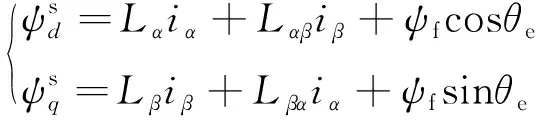

其中電感分量為

(11)

系統(tǒng)中采用算法估計轉(zhuǎn)子角度代替真實轉(zhuǎn)子角度,因此估計的角度是否精確也影響著磁鏈的計算結(jié)果。

結(jié)合式(9)~式(11)即可求出電機的定子磁鏈幅值。磁鏈計算框圖如圖3所示。

通過采集電機的高頻響應(yīng)電流估計轉(zhuǎn)子的位置,結(jié)合前面計算出的電感和電阻進而計算當前電機的定子磁鏈。下面通過仿真分析和試驗驗證算法的可行性。

3 仿真分析

3.1 仿真原理

為了驗證算法的可行性,通過在MATLAB/Simulink中搭建模型進行仿真分析。電機仿真參數(shù)為繞組內(nèi)阻0.55 Ω、定子q軸電感6.9 mH、d軸電感3.0 mH、磁鏈0.25 Wb,電機極對數(shù)3、母線電壓310 V、額定轉(zhuǎn)速1 500 r/min。系統(tǒng)仿真控制框圖如圖4所示。

分步式系統(tǒng)主要分為3個運行階段,第一階段即電阻辨識階段,利用式(3)計算電阻;第二階段注入高頻電壓信號,利用圖2所示的原理進行電感計算;最后執(zhí)行第三階段,利用圖3所示的原理進行磁鏈計算。

圖4中高頻電壓幅值為31 V,高頻電壓注入頻率選用1 000 Hz;低通濾波器(LPF)截止頻率為50 Hz,BPF上限截止頻率為1 030 Hz,下限截止頻率為970 Hz。狀態(tài)機控制高頻電壓注入的時間節(jié)點,計算電阻時關(guān)閉高頻注入。

3.2 仿真結(jié)果

系統(tǒng)利用伏安法測得的電阻波形結(jié)果如圖5所示,電感和磁鏈在高頻注入時計算。

圖6為系統(tǒng)設(shè)定的運行狀態(tài)圖和系統(tǒng)預(yù)測的角度結(jié)果。系統(tǒng)狀態(tài)運行結(jié)果與設(shè)定一致,并且估計角度與真實角度結(jié)果一致。

圖7是在電機的靜止坐標系中注入旋轉(zhuǎn)高頻電壓信號激勵后,利用帶有純延時的處理算法的計算結(jié)果。圖8是在無負載工況下,利用開環(huán)轉(zhuǎn)動方式進行計算的結(jié)果,參與計算的角度由系統(tǒng)累加而成,并非真實轉(zhuǎn)子角度,此時電流不可閉環(huán),采用直接給定q軸電壓的形式。

通過圖5(a)可以看出電阻辨識幾乎沒有誤差。在進行電感計算時,圖5和圖7都采用旋轉(zhuǎn)高頻電壓進行激勵,但是在對高頻響應(yīng)電流信號進行處理時,圖7帶有純延時環(huán)節(jié)的計算收斂更慢,而且誤差比本文的處理方法更大,可以證明本文所用算法的可行性。由式(10)可以看出,當采用估計角度代替真實角度計算磁鏈時,估計轉(zhuǎn)子角度和真實轉(zhuǎn)子角度的誤差是磁鏈計算產(chǎn)生誤差的一個重要原因。用開環(huán)轉(zhuǎn)動方法進行磁鏈計算時,真實轉(zhuǎn)子角度和給定轉(zhuǎn)子角度相差很大,因此采用估計轉(zhuǎn)子角度代替開環(huán)轉(zhuǎn)動可以將磁鏈計算誤差縮小,準確性和快速性大大提高。

4 試驗驗證

4.1 試驗平臺

為了驗證分步式系統(tǒng)的可行性,選擇TC275型芯片為主控芯片,搭載英飛凌的絕緣柵雙極型晶體管(IGBT),采用VECTOR1603A型收發(fā)器為CAN收發(fā)器,上位機用CANoe軟件進行界面開發(fā),然后在國產(chǎn)臺架上進行測試。臺架電機型號為90ST-M02430,電機參數(shù)為額定線電壓220 V,額定線電流3 A,額定轉(zhuǎn)速3 000 r/min,定子電阻1.5 Ω,磁鏈0.15 Wb,定子q軸電感12 mH,d軸電感9.9 mH。試驗平臺如圖9所示。

4.2 試驗結(jié)果

將仿真搭建的算法通過代碼生成,并與主控芯片的iLLD底層進行組合。因此,試驗中運行的代碼同樣采用狀態(tài)機分步進行參數(shù)計算,試驗計算過程與仿真計算過程一樣。

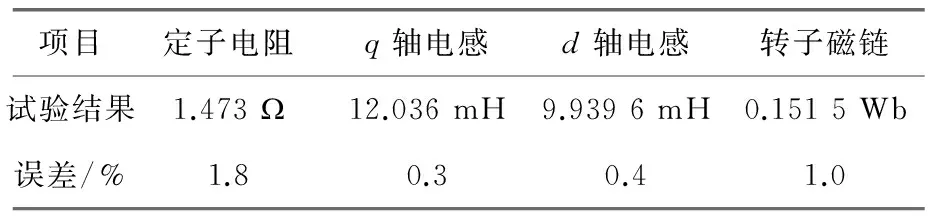

進行臺架試驗時,高頻注入電壓幅值采用母線電壓的10%,即22 V。高頻電壓的頻率同樣采用1 000 Hz,BPF上限截止頻率為1 030 Hz,下限截止頻率為970 Hz。LPF截止頻率為50 Hz。系統(tǒng)通過CAN將運行數(shù)據(jù)傳輸?shù)紺ANoe軟件后得到試驗波形如圖10所示,試驗結(jié)果見表1。

表1 試驗結(jié)果

由圖10可以看出在實際運行時,高頻電壓注入可以實現(xiàn)快速穩(wěn)定的電感和磁鏈計算。

通過表1可以看出利用伏安法計算電阻時,誤差僅為1.8%。誤差主要來自IGBT逆變器在逆變過程中產(chǎn)生的電壓畸變。為了消除硬件上的畸變影響,在采集電壓時不能使用指令電壓,而應(yīng)該利用三相占空比與當前檢測到的母線電壓計算得到。通過圖10和表1可以看到,高頻電壓注入法計算出的電感值誤差控制在1%以內(nèi),精度高、計算穩(wěn)定。磁鏈計算誤差基本穩(wěn)定在1%,其誤差來源與仿真有一定區(qū)別,是因為實際運行時電流傳感器的精度達不到仿真的理想狀態(tài)。由式(10)可以看出電流的精度也會影響磁鏈的計算精度,所以在試驗時應(yīng)盡量提高電流的采集精度以減少磁鏈的計算誤差。

根據(jù)仿真和硬件測試的結(jié)果來看,分步式參數(shù)辨識系統(tǒng)具有計算快速穩(wěn)定、數(shù)值精準的優(yōu)點,可靠性高。

5 結(jié) 語

本文為解決電機在不同環(huán)境工況下無法簡單有效地辨識出當前電機參數(shù)的問題,對電機進行數(shù)學(xué)分析和建模,得到一個無傳感器控制的新型分步式參數(shù)辨識系統(tǒng)。本系統(tǒng)通過向電機注入旋轉(zhuǎn)高頻電壓信號進行激勵,根據(jù)其響應(yīng)電流計算出電機轉(zhuǎn)子角度、電感和磁鏈等信息。通過搭建仿真模型和硬件測試平臺驗證了算法的可行性。對比試驗數(shù)據(jù)可知,該算法提高了收斂速度,減小了誤差,且具有更好的魯棒性。