新型爬壁機器人的優化設計研究

徐邦國,張博宇,吳華貴,杜新宇,劉 露

(天津職業技術師范大學機械工程學院,天津 300350)

引言

人工智能技術已經成為當代研究的重點內容,是代替傳統行業和極限領域行業的重要手段。樓體清潔工是極限環境下,應用爬壁機器人的重要領域。而機器人自身的核心技術也需要不斷優化與改進,爬壁機器人自身需要具備良好的移動功能與吸附功能。因此,機器人可以分為負壓吸附、磁吸附、正吸附和干粘吸附四類。

1 新型爬壁機器人的總體方案設計

1.1 新型爬壁機器人開發技術指標

對于新型爬壁機器人的研究,機器安全性方面需要有所保障。在設計方面需要逐步提高機器人跨越障礙的能力,自身體積也需要朝著輕量化方向發展,使之具備更高的使用價值[1]。對此,本研究探究爬壁機器人開發技術指標,設計機器人工作速度在5~20 m/min,跨越障礙的能力為45 mm,機器人自身重量20 kg,負載強度15 kg,作業范圍0~100 m。

1.2 新型爬壁機器人總體方案設計

1.2.1 移動方式分析

在移動方式方面,靜態步行狀態下需要強化機器人與墻面之間接觸點。因而,需要至少保證機器人四條腿能夠吸附在墻面之上[2]。在部分時間內,能夠有八條腿與墻面保持吸附狀態,穩定重心。在動態步行狀態下,移動與吸附兩種狀態是同時進行的,因而需要強化重心控制,通過內外框架相鄰的兩條腿的連線構成平行四邊形區域。而在準動態步行的狀態下,為確保機器人的形體結構穩定,需要機器人以八條腿支撐,形成結構對稱性框架[3]。

1.2.2 吸附方式的分析

本研究所設計的新型爬壁機器人選擇負壓式吸附方式,負壓式吸附通常是利用真空泵或真空發生器,使機器人的吸盤內腔形成真空地帶,利用大氣壓強使機器人能夠貼附于墻面之上。本研究設計的爬壁機器人,利用負壓吸附方式組成的多吸盤,比單個吸盤具有更高的優勢性能,吸附穩定性高,且抗傾覆能力對于提高機器人自身的吸附能力與跨越障礙的能力有很大幫助。通過調整摩擦力與吸附力吸盤之間的組合配置,從而提高機器人對不同材質的壁面適應能力。

2 新型爬壁機器人結構分析

2.1 新型吸附吸盤的改進設計

在新型爬壁機器人的吸盤設計時,選用Festo 公司出產的75 mm 波紋吸盤,其材質為丁青橡膠吸盤重量為76 g。在吸盤內部涂抹封閉材料,彌補了丁青橡膠吸盤的不足之處,實現較好的密封效果。以拉力實驗為基礎測試,新型的吸盤在墻面的吸附效果,能夠在較為粗糙的壁面上承受10 kg 以上的拉力[4]。

2.2 新型腿部設計與結構分析

氣動肌肉分析:將氣動肌肉用于模擬爬壁機器人的腿部結構具有較大優勢,能夠減輕機器人的整體重量。通過氣動肌肉與平行四邊形的組合,實現爬壁機器人的抬腿與跨越障礙能力的提高。本研究所選用的氣動機電產品為DMSP 這一產品,內徑在10 mm。如若拉力在100 N 的條件下,氣源壓力5 bar 時,收縮比能夠達到12%,氣源壓力為6 bar 時,收縮比能夠達到15%,氣源壓力為8 bar 時,收縮比能夠達到19%。

2.3 新型爬壁機器人動力學分析

2.3.1 新型機器人十字動平臺動力學分析

從動力學角度進行爬壁機器人的研究,對機器人動態運動位置結構設計、驅動執行與傳動機制的分布進行探究。利用十字動平臺移動機構,能夠實現爬壁機器人內部框架與外部框架縱向、橫向與斜向的運動,從而讓機器人能夠在爬壁過程中靈活運轉,控制驅動。采取單獨電機與同步齒輪帶的方式,能夠讓機器人獨立運動,相互之間不會產生負面影響。以坐標軸的方式闡釋機器人的坐標位置運轉,當機器人橫向運轉時,驅動帶輪1 會運動,而驅動帶輪2 靜止,此時坐標輸出為△x1=γ·△θ1。

2.3.2 新型機器人內外框架的動力學分析

以十字形框架基礎,當內框架吸附于壁面時,外框架進行相對運動,實現機器人的爬壁。當機器人處于xoy 坐標系當中時,橫向運動驅動輪1 開始行動。此時,輸入角位移為θ1,當縱向電機開啟時,驅動輪2 開始移動,此時輸入角位移為θ2。因而,當機器人的內框架吸附于壁面,而外框架在進行相對運動時,可以將位移表示為x=γ·θ1,y=γ·θ2,而此時,動能公式為外框架質量·(x2+y2),或十字動平臺質量·γ2·()。

3 新型爬壁機器人仿真研究

3.1 新型機器人虛擬模型仿真

3.1.1 ADAMS 模型的建立

新型爬壁機器人在模型建立的過程當中,需要利用三維軟件搭建簡化版的三維模型[5]。利用中間格式導入到ADAMS 當中,進行爬壁機器人腿部系統的搭建,并根據機器人的實際受力情況,在模型當中進行模擬。將機器人腿部與壁面之間的約束力進行固定,腳鏈旋轉副將小腿與大腿相連接,并將移動平面副、盤底座,以同樣方式連接在小腿上,安裝圓柱副與安裝座。勁度系數通常為2 N/mm。

3.1.2 腿部動力學仿真

本研究針對新型爬壁機器人腿部仿真進行訓練,主要是進行腿部的抬腿動作與放下動作。利用平行四邊形這種對稱結構,使機器人抬腳動作與放下動作。都能夠同時處于同一平面,保障機器人的穩定性能。并且在吸附方式上,采取的是吸附盤三角形的布置方式,具有穩固性能。在仿真訓練進行時,以氣源壓力5 bar 為例,構建模擬仿真情景,腿部抬腿的位移距離在218~262 mm 之間。在仿真模擬實驗的過程當中,能夠看出機器人在腿部運動的過程中,所受到的沖擊力較小,機器人行走的較為平穩。

3.2 新型機器人減重改進分析

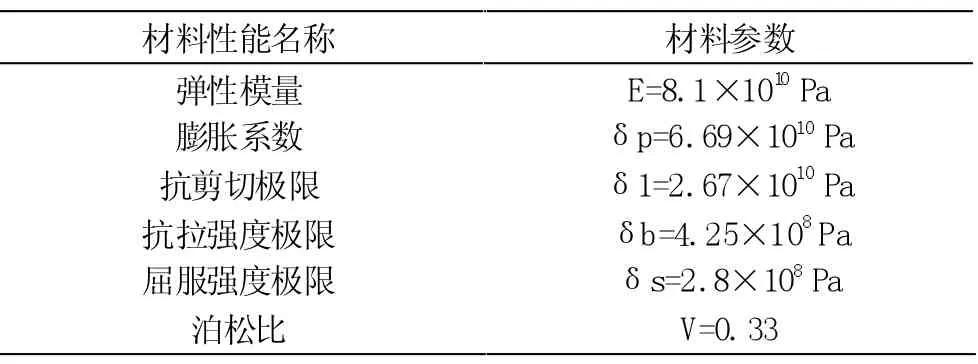

為使新型爬壁機器人自身重量能夠有所降低,因此需要對機器人的自身重量進行控制,使其不會受太大的重力影響,這就需要在材料選擇方面進行優化。機器人的主要部件可以選擇鋁合金2Al2。該材料的性能需要參考表1。

表1 材料性能參數表

在對爬壁機器人進行減重分析時,利用減重拓撲對其進行分析。采取選中30%的情況進行分析,將能夠更改替換的部分挖孔,進行實際情況加載受力分析,能夠達到材料自身所承擔的各種力的極限。由此證明,通過合理減重30%是能夠達到材料承受應力的預期數值。

4 新型爬壁機器人的驅動系統設計

4.1 新型爬壁機器人氣動系統設計

4.1.1 吸附系統設計

機器人吸附于壁面之上,是利用真空泵或者是真空發生器,使之產生真空區域,通過外部壓強使機器人能夠貼附在壁面之上。

通過對真空發生器和真空泵的數據對比(見表2),本文選取真空發生器進行實驗,氣壓在0.4~0.5 Mpa。該機器人吸盤組是由多個吸盤組合排列而成的,以正三角形為基礎的構造,切實保障機器人的吸附能力。同時,對每個吸盤組安裝真空壓力開關,保障吸盤能夠獨立工作,并檢測吸盤是否處于工作狀態。

表2 真空發生器和真空泵數據對比表

4.1.2 新型爬壁機器人氣動系統集成

本研究在進行新型機器人設計時,為了進一步減輕機器人的自身重量,將空壓機和氣源組件放置在樓頂上利用,樓頂的SUV隨動小車確保記錄的通暢。利用氣動肌肉進行氣動系統運轉,通過安全控制閥和控制傳感器對各吸附系統進行控制,利用電磁閥對氣動肌肉進行單獨管理。

4.1.3 新型爬壁機器人系統模塊流程圖

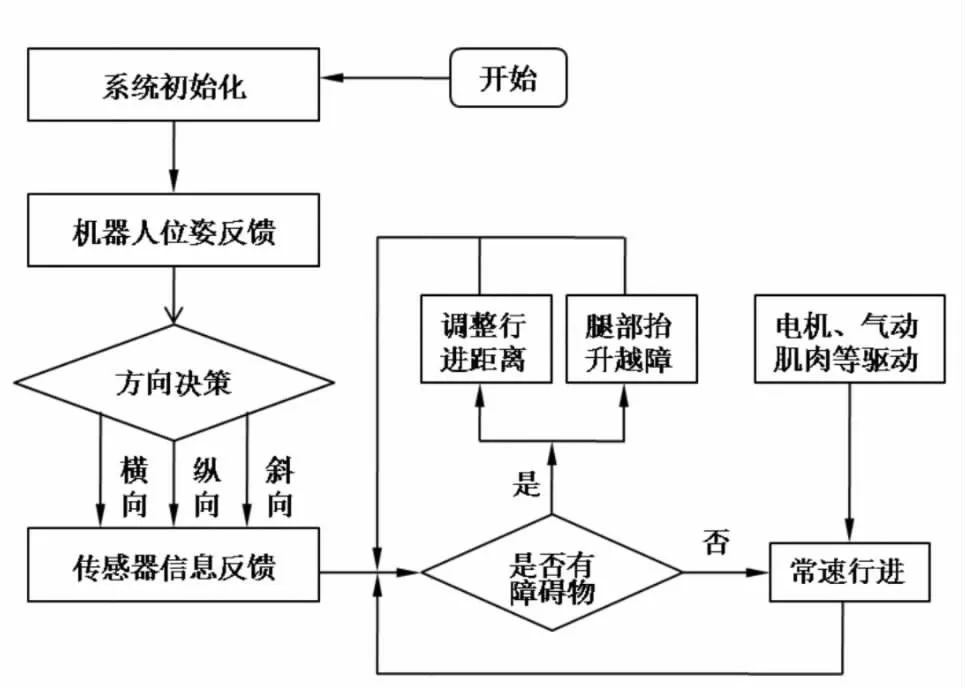

本研究所設計的新型爬壁機器人,利用DSP 嵌入式系統,完成機器人的總控裝置。控制系統包含CPU、通信模塊、存儲系統、人機模塊、傳感檢測模塊與外圍器件驅動模塊等。

爬壁機器人在系統初始化時需要對機器人的位置進行反饋,根據系統所反饋回的橫向、縱向、斜向等傳感器信息進行方向決策。觀察是否有障礙物,如果有障礙,則通過調整行進距離或腿部抬升跨越障礙的方式進行處理。如果沒有障礙物,則依照常規速度前進。通過系統流程圖,能夠更加清楚了解機器人工作過程當中,系統指令的運轉情況。圖1 為系統工作流程圖。

圖1 系統工作流程圖

4.2 新型爬壁機器人路徑規劃分析

4.2.1 測控系統分析

本次測控系統所選取的測控工具是超聲波傳感器。機器人自身以四邊形架構為主,行程在200~300 mm 之間,測控距離為50~500 mm。利用距離傳感器對機器人腿部到障礙物之間的距離進行檢測,對距離信息與機器人的姿態進行對比,觀察機器人是否做出跨越障礙的決策信息。利用高度傳感器探測機器人在遇到障礙時,是否提前做出轉彎避開障礙物的判定,從而考量是否需要在機器人內部,增加視覺障礙物識別系統[6]。

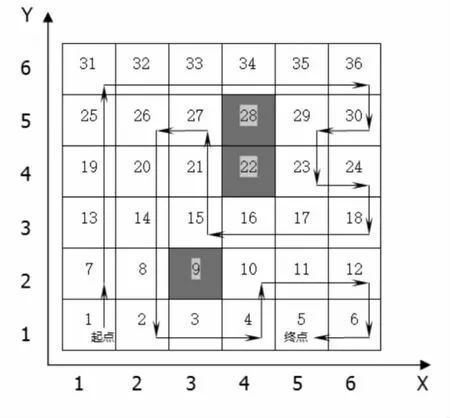

4.2.2 狹義路徑規劃分析

由于機器人工作是處于某一平面的,因此選取矩形柵格模型,進行機器人的路徑規劃。爬壁機器人的工作環境通常是玻璃或瓷磚的壁面,工作區域也是矩形。該測試環境探究爬壁機器人利用傳感系統對障礙物的探測能力,從而對柵格環境模擬信息結果的傳輸。機器人在進行墻面清洗時,需要確保清洗到每一個地方,因此對其路徑進行設定,需要利用遍歷搜索法,使機器人按照起始坐標依次出發并進行訪問,最終達到終點。圖2 為機器人行徑路線模擬圖。

圖2 機器人行徑路線模擬圖

5 結論

綜上所述,新型爬壁式機器人利用十字形架構,使內框架與外框架在移動過程當中形成相對位移,從而實現縱向、橫向、斜向的移動,同時,在腿部肌肉收縮與拉伸方面進行了優化。并針對機器人自身驅動所帶來的振動進行了探究,確保細微的振動不會影響機器人的正常運行。采取驅動控制系統與機械電氣控制系統,共同完成爬壁機器人的總裝。