基于數據分析的鍋爐協同減污優化研究現狀

李運泉*,江志銘,白凱杰,冀光普,鄧 聰

(1.廣東省特種設備檢測研究院順德檢測院,廣東 佛山 528000;2.華南理工大學 機械與汽車工程學院,廣東廣州 510641;3.國家工業鍋爐質量檢驗檢測中心(廣東),廣東 佛山 528000)

引言

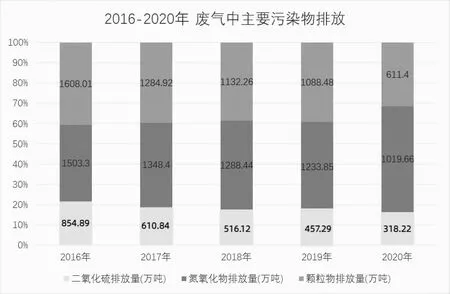

國家統計局2016-2020 年廢氣中主要污染物排放數據顯示,廢氣中的SO2、NOx 與粉塵的排放量盡管在逐年下降,但總排放量依舊巨大。第二次全國污染源普查公報顯示,電力、熱力生產和供應業在SO2與NOx 排放量位居前兩位[1],大量的SO2與NOx 被排放到空氣中,經大量的化學反應,將會對區域環境、人體造成嚴重的危害,如對人體造成器官病變、腐蝕建筑物和機械設備等。鍋爐作為我國工業生產行業主要動力設備之一,其主要通過燃燒化石能源將化學能轉換成熱能,利用蒸汽、高溫水等推動各種生產設備運行,有利的保障了我國工業發展和社會經濟效應。因此,嚴格地控制鍋爐NOx、SO2、粉塵的排放是減少污染、控制環境必不可少的措施之一[2]。

圖1 2016-2020 年我國廢氣中主要污染物排放

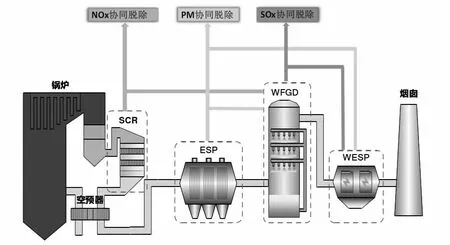

目前,在各種污染物脫除的過程中,對燃煤鍋爐排放煙氣中的污染物去除主要是通過超低排放系統實現的,其工藝流程見圖2[3]。在實際操作過程中,超低排放系統主要是各子設備根據其主要去除污染物進行相對獨立的控制運行,針對獨立設備對單一污染物進行高效脫除,并沒有將多設備間的協同去除機理納入考慮范圍,極大的提高了設備的運行成本。因此,對超低排放系統的各單一設備進行整體考量,對多設備進行協同優化控制,具有重要的社會經濟效應。

圖2 燃煤鍋爐發電廠污染物協同脫除流程圖

現分析了國內外燃煤鍋爐的脫硫除塵現狀及多目標優化研究現狀,針對燃煤鍋爐超低排放系統的系統特性,提出基于能效分析的鍋爐協同減污優化方案。

1 燃煤鍋爐的脫硫除塵現狀

目前我國在燃煤鍋爐生產作業過程中主要使用以下四種煙氣脫硫工藝,分別是噴霧干燥法、循環流化床法脫硫工藝、石灰石- 石膏濕法煙氣脫硫工藝和煙氣氨法脫硫工藝。其中石灰石- 石膏濕法煙氣脫硫工藝在我國脫硫工藝中發展最成熟而且應用最廣泛,它不僅使用成本低,工作效率高,而且利用率比較高,可以循環使用,能達到相關要求[4]。

高效除塵技術主要包括干式電除塵技術、電袋復合除塵技術、濕式電除塵技術等。目前,我國燃煤電廠主要以電除塵器為主,隨著環保要求的不斷趨嚴,除塵效率要求越來越高,除了增加電場數量,各種高效電除塵技術應用更加廣泛,同時,采用布袋除塵器和電袋復合除塵器的比例也逐步提高。

2 脫硫/除塵預測國內外研究現狀

燃煤鍋爐SO2與粉塵的排放濃度受到給煤品質、磨煤機運行方式、鍋爐機組負荷等多種因素的耦合影響,其內部機理往往比較復雜,為搭建SO2/粉塵濃度預測模型帶來了極大的難度和挑戰。

我國大多數燃煤電廠使用濕法煙氣脫硫(WFGD)作為除去SO2的主要方法。目前,WFGD 的運行缺乏預測出口濃度的精確建模方法,更不用說優化方法了。在煙氣SO2/粉塵排放預測方面,崔劍等人[5]以物料平衡法為基礎,對煉鐵廠燒結工序進行解析,結合經驗估算法的分配因子,耦合生產過程的物質流、能量流,建立了燒結二氧化硫排放預測模型,其人為因素影響較大,不適用于精準預測。Wang 等人[6]提出了一種基于改進遺傳算法(GAMS 算法)的火電廠煙塵實時預測系統,優化了現有系統的煙霧和粉塵預測時間,可以在短時間內對火電廠的煙塵進行準確監測。神經網絡和遺傳算法在鍋爐煙氣SO2和粉塵的排放濃度預測方面具有較大的優勢,但目前尚存在預測精度不夠、數據特征選取困難等問題,因此本文將在神經網絡、遺傳算法的基礎上,對多參數進行降維,利用Stacking集成模型提高預測的精度和準確性。

3 燃煤鍋爐的能耗研究現狀

WFGD 的工作狀態和運行參數往往根據專家的經驗進行調控,但由于各專家的理論與實際經驗有差距,可能會出現過量排放和材料浪費的情況。早期的研究側重于實驗數據和反應機制的脫硫裝置的最佳運行。 Wang 等人[7]開發了一個技術經濟模型,用于分析由熱電聯產(CHP)工廠和燃氣鍋爐組成的混合供暖系統,以進行峰值負荷補償。盡管這些研究在一定程度上提高了脫硫效率,但優化的程度往往與專家經驗有較大的關聯,同時,機理建模過程通常以理想狀態為標準,對模型進行了假設與簡化,無法準確描述復雜過程,在實際應用中會受到一定的限制。因此,不少學者為了能將工況更好的優化,整合了數據挖掘技術及實驗的結果。Zhao 等人[8]針對影響燃煤電廠清潔生產(CP)的各種因素,從時間成本和經濟成本方面引入貝葉斯網絡和設計結構矩陣(DSM),評估CP 過程中的各種風險,便于企業家選擇低成本、低風險的CP 來執行。Terhag 等人[9]應用強化學習算法來尋找最佳清潔策略,通過使用策略梯度算法,優化輸入,并使用這種自適應方法來比較適合不同已知參數的策略,提高污染物去除率。神經網絡和遺傳算法等結合實驗數據分析的方法在優化燃煤鍋爐單系統的脫污能力上具有一定的效應,但將脫硫、除塵系統結合起來考慮共同優化時,其樣本維度、量級、數據間的耦合性均較大,需要從多方面、多角度去考慮。

4 多目標優化的研究現狀

在多目標優化的眾多方法中,傳統的方法是向單目標優化問題方向轉化,然后再進行針對性的求解。其中,對目標進行規劃、約束及線性加權等都是較為廣泛使用的途徑。李俊甫[10]針對提高鍋爐熱效率同時減少酸性氧化物SO2和NOx 排放這一綜合優化目標,提出了基于雙種群灰狼算法(DGWO)優化核極限學習機(KELM)的鍋爐建模方法,提高了電廠鍋爐熱效率,降低了SO2排放量和NOx 排放量。薛西若等人[11]針對發電廠中脫硫效果與發電廠經濟性之間的關系,采用多目標優化的方法對火電廠負荷分配問題進行了研究,提出改進的遺傳算法(NSGA-Ⅱ),利用函數gamultiobj 考慮了經濟和環境排放的多目標負荷分配問題。

5 協同優化的研究進展

協同優化(CollaborativeOptimization,CO)是由Kroo教授在1994 年提出的一種用于模型分解的策略[12]。協同優化通過將整個復雜系統分解成相對簡單的分支系統,通過系統級別的一致性約束實現各子學科的耦合關系。系統級負責協調學科級的不一致信息并求得最優解,學科級利用本學科的先進方法,在約束下進行求解,提高了求解效率。目前,在運載火箭,空間飛機,高速民用運輸,海底車輛等多領域的實際問題中已經成功應用了協同思想。在燃煤鍋爐協同優化方面,目前有少量學者對此進行了研究。Zheng 等人[13]針對燃煤電廠難實現燃煤煙氣污染物的低成本高效去除問題,建立了超低排放系統的協同優化模型,包括運行成本的系統級模型和脫硝、脫硫和除塵的三個學科級模型,針對超低排放系統的優化方法,提出一種具有動態罰函數的改進協同優化方法。Ji 等人[14]提出了一種基于罰函數的顆粒負荷成本優化粒子群優化算法,以成本最低為目標,考慮氧化鐵氧化過程增重、原料燃燒損失和脫硫量對顆粒產物化學成分和成本的影響,構建了顆粒配比優化模型,給出了基于罰函數的顆粒群優化算法,優化了造粒成本。

6 基于數據分析的鍋爐協同減污優化

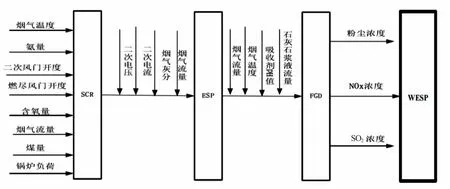

針對超低排放系統各子系統耦合關系,如圖3 所示,利用機器學習、深度學習等技術手段,對燃煤鍋爐的運行數據進行實時監測分析,提出基于數據分析的鍋爐協同減污優化措施。具體實施路線如下:

圖3 各子系統耦合關系示意圖

(1) 通過研究燃煤鍋爐超低排放系統脫去污染物的機理,利用LightGBM/PCA 算法對收集的燃煤鍋爐實際運行數據進行數據降維,對各子系統進行特征重要度計算,確定影響各子系統效率的關鍵因素,對數據進行預處理。利用隨機森林、支持向量機、神經網絡等個體學習器,結合元學習器構建Stacking 集成學習模型,對SOx/粉塵濃度排放濃度進行預測,將預測結果傳遞給協同控制器。

(2) 構建燃煤鍋爐協同優化控制系統,搭建多目標優化的級聯修正自抗擾控制 MADRC 仿真模塊,通過利用改進遺傳算法優化、多目標粒子群算法優化等單函數或多函數,引入動態罰函數對全局進行協同優化,構建基于多目標優化算法的MADRC 協同控制器,搭建基于燃煤鍋爐經濟性分析的脫硫除塵系統控制,將系統級優化目標傳遞給優化子系統。

(3) 對脫硫、除塵子系統進行參數局部尋優建模,通過灰狼算法、粒子群算法等單標準函數或混合函數測試尋優性能,構建脫硫/除塵控制子系統的模型辨識,達到系統級優化結果。

(4) 采用實驗的方法,在之前的理論分析和實驗的結合,驗證燃煤鍋爐脫硫除塵協同優化控制的有效性與可行性。

7 結論

在國家大力推進節能降碳,推動建設環境友好型社會的號召下,對電廠燃煤鍋爐進行高效污染物去除,減少有毒有害物質的排放具有十分重要的社會價值。利用機器學習等技術手段,通過大數據分析鍋爐實時運行數據,綜合考慮各子系統間的耦合關系,構建超低排放系統協同優化方案,不僅能更高效率的降低各污染物的排放濃度,且能從系統層面減少各運行成本,為企業獲取更高的投資回報。