基于失真信號濾波算法的送絲速度檢測方法

樂 健, 劉一春, 張 華, 陳小奇

(1. 上海交通大學 材料科學與工程學院;上海市激光制造與材料改性重點實驗室 上海 200240; 2. 南昌大學 信息工程學院,南昌 330031)

目前,很多焊機具有送絲速度和焊接電流自動匹配的功能,使送絲速度根據焊接電流的大小自適應調整,從而使焊絲熔化速度與送絲速度相等,電弧穩定燃燒,可提高焊縫成形質量.機器人自動焊接時,僅保證電弧穩定燃燒是不夠的,因為送絲速度決定了單位時間內熔化焊絲的量,直接影響焊道的尺寸,所以需要檢測出送絲速度,使送絲速度與機器人焊接速度相匹配,從而保證機器焊接后的焊道尺寸符合企業的要求.可見,送絲速度檢測對于機器智能焊接具有重要意義.

國內外學者對送絲速度進行了大量研究,研究表明,送絲速度不但對窄間隙填絲激光焊的熔深、熔寬及焊縫成形質量有重要影響[1],也對鋁/鋼激光填絲熔釬焊的性能具有影響[2],鋁-鍍鋅鋼激光釬焊接頭強度隨送絲速度的變大而增大,激光釬焊接頭在較低應變振幅下的疲勞壽命隨送絲速度的增加而提高[3].搭接結構下,對鍍鋅鋼和5754鋁合金進行釬焊時,冶金和力學性能受送絲速度的影響[4].對6061鋁合金和DP590鍍鋅鋼進行冷金屬過渡點塞焊時,隨著送絲速度的增加,焊接熱輸入增加,金屬過渡層的厚度增大,并影響接頭的拉伸載荷[5].鋁合金脈沖熔化極惰性氣體保護焊時,研究了送絲速度對熱量輸入量及溫度場分布的影響[6].水下濕式藥芯電弧焊時,研究了送絲速度對焊接工藝穩定性的影響[7].三絲間接電弧焊時,研究了送絲速度對焊接穩定性及焊縫成形的影響,結果表明,隨著送絲速度提高,焊縫熔深增加[8].此外,送絲速度對Al-Si合金焊接凝固開裂也具有影響[9].因此,送絲速度對焊接質量具有重要影響,為了實現機器人自動焊接,首先需要實現送絲速度自動檢測及控制.已有專家研究了高速冷金屬過渡焊接時送絲速度和焊接電流波形參數的優化[10],研究了基于向量機實現雙絲脈沖焊時送絲速度的預測[11].

綜上所述,國內外學者對送絲速度與焊接質量的關系進行了研究,但沒有研究基于送絲速度的機器人焊接速度自動在線調整.并且,傳感信號常存在失真,需要研究抗傳感信號失真的濾波算法,降低傳感信號失真對送絲速度識別的影響,需要研究送絲速度檢測算法,基于檢測出的送絲速度信號提高機器人智能焊接的質量.相比已有研究,本文的主要創新點在于:研究出了一種基于失真信號濾波算法的送絲速度檢測方法,可以消除原始送絲速度傳感信號中的主要噪聲,使送絲速度檢測精度高,將檢測出的送絲速度用于控制機器人焊接,使機器人焊接速度與送絲速度相匹配,從而使機器人焊接后焊道的寬度滿足工廠要求.

1 送絲速度檢測的工作原理

圖1所示為送絲速度檢測系統,圖1(a)為示意圖,圖1(b)為實物圖.圖中ω為角速度,送絲速度檢測系統主要由焊絲盤、送絲主動輪、與送絲主動輪同步轉動的六角螺母、壓緊焊絲的從動輪、預緊力調節旋鈕、焊絲、帶纜線的焊槍、接近傳感器、測量電路及無線通信模塊等組成.

圖1 送絲速度檢測系統Fig.1 Wire feeding speed detection system

如圖1(b)所示,通過旋轉預緊力調節旋鈕,可以調節壓緊從動輪、焊絲及送絲主動輪之間的正壓力F,當主動輪與焊絲之間的最大靜摩擦力近似值f等于滑動摩擦力時,滿足下式:

f=μF

(1)

式中:μ為送絲主動輪與焊絲之間的摩擦因數.

由式(1)可知,增加預緊力,可以增大送絲主動輪與焊絲之間的摩擦力,從而避免或減小焊絲與送絲輪之間的打滑.當忽略焊絲與送絲輪之間的打滑,送絲主動輪及六角螺母以角速度ω轉動時,壓緊從動輪以角速度ω反向轉動,通過摩擦力,使焊絲運動,送絲主動輪轉動一圈,送出焊絲的長度為送絲主動輪的周長.因此,送絲速度滿足下式:

v=πd/T

(2)

式中:d為送絲主動輪的直徑;T為送絲主動輪或六角螺母轉動一圈所需要的時間.

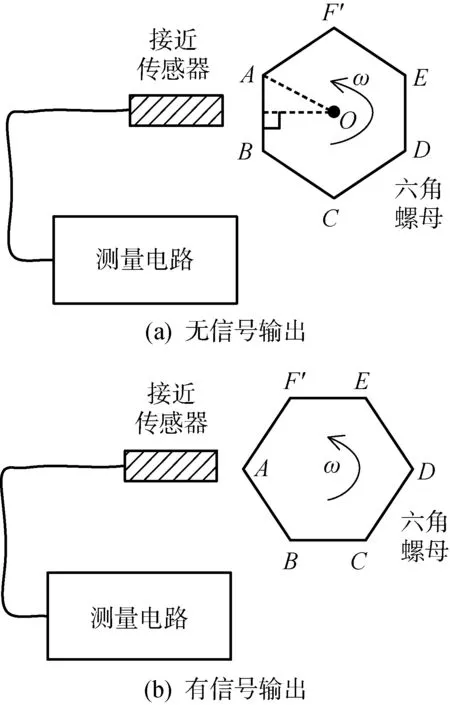

測量出送絲主動輪的直徑d,由式(2)可知,要檢測出送絲速度v,關鍵在于檢測出送絲主動輪轉動一圈所需要的時間.采用接近傳感器及其測量電路,可實現送絲速度的檢測,其工作原理如圖2所示.送絲機上用以固定送絲主動輪的六角螺母,其轉動速度與送絲主動輪相同,通過測量六角螺母的轉動速度,從而實現送絲主動輪轉動速度的檢測.

六角螺母具有6個全等的側面,用A~F′分別表示六角螺母的6個頂點,如圖2(a)所示,當AB側面正對著接近傳感器時,傳感器與AB側面的距離較遠,使測量電路輸出近似為0,此時,送絲速度檢測系統無信號輸出.如圖2(b)所示,當六角螺母的頂點A正對著接近傳感器時,傳感器與頂點A的距離較近,使測量電路輸出高電平,此時,送絲速度檢測系統有信號輸出.因此,當送絲主動輪及六角螺母每轉動一圈,會出現6個波峰及6個波谷,通過檢測此連續6個波峰及6個波谷的時間,即為送絲主動輪轉動一圈所需要的時間.

圖2 送絲速度檢測原理Fig.2 Wire feeding speed detection principle

2 送絲速度檢測系統的硬件

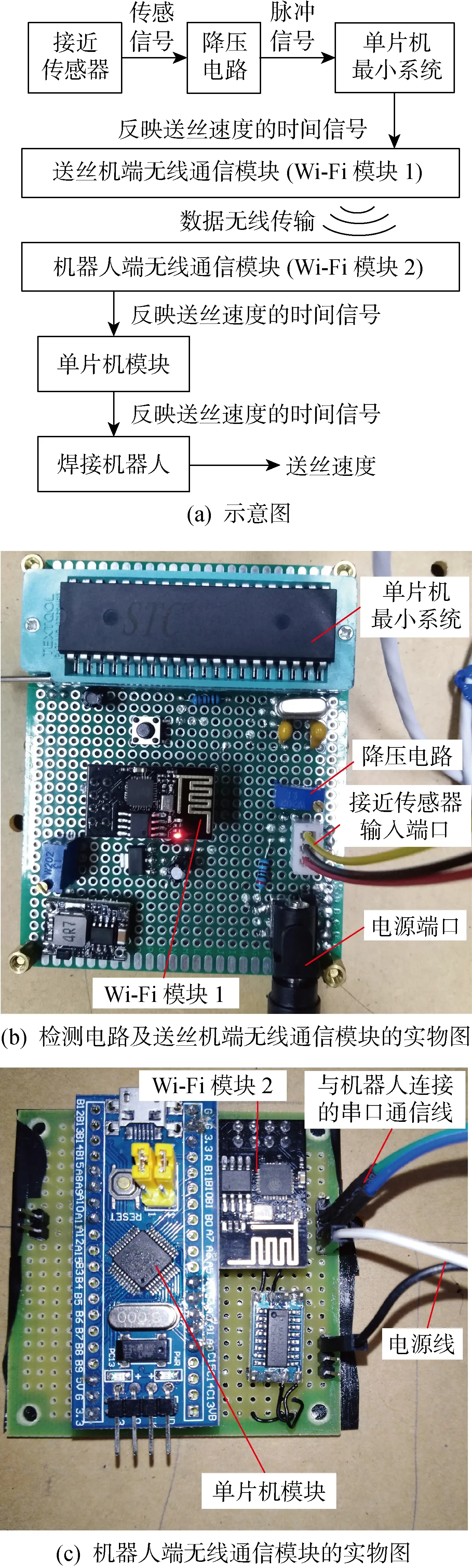

圖3所示為送絲速度檢測系統硬件,圖3(a)為示意圖,圖3(b)為檢測電路及送絲機端無線通信模塊的實物圖,圖3(c)為機器人端無線通信模塊的實物圖.

圖3 送絲速度檢測系統硬件Fig.3 Hardware of wire feeding speed detection system

每當六角螺母的頂點轉至接近傳感器附近時,接近傳感器輸出+12 V的高電平,經過降壓電路,使傳感信號變成峰值為+5 V的脈沖信號,利用單片機程序對該脈沖信號進行處理,識別出反映送絲速度的時間信號,通過送絲機端無線通信模塊(Wi-Fi模塊1)無線發送給機器人端無線通信模塊(Wi-Fi模塊2),Wi-Fi模塊2將接收到的信號通過單片機傳給焊接機器人,利用設計的送絲速度檢測算法,可識別出精確的送絲速度.焊接機器人以當前識別出的送絲速度及目標焊道寬度為輸入,以焊接機器人運動速度為輸出,使焊接機器人能夠自適應送絲速度的變化,保證焊接質量.

3 基于失真傳感信號濾波算法的送絲速度檢測方法

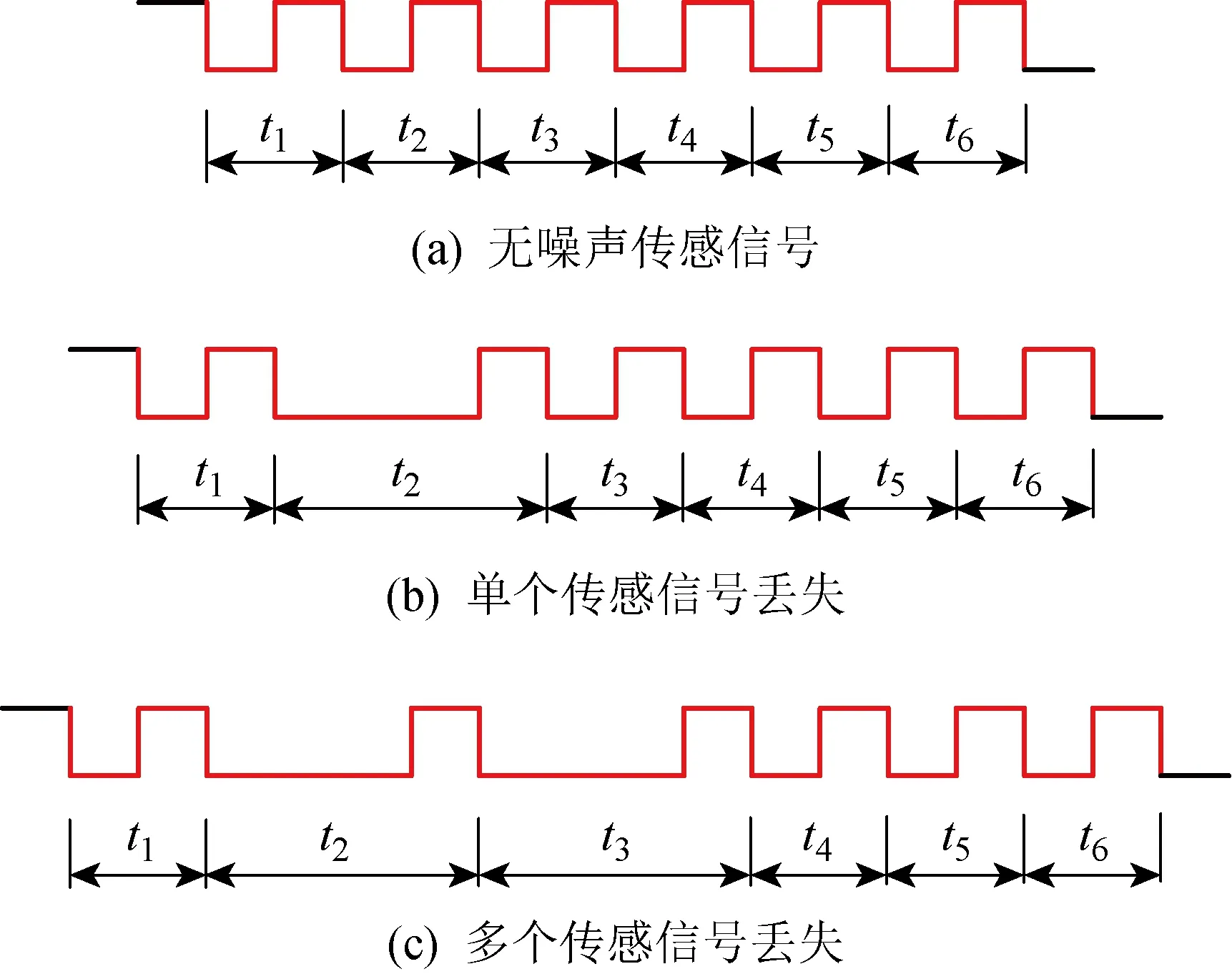

圖4所示為基于接近傳感器的送絲速度檢測信號,圖4(a)為無噪聲傳感信號,主動送絲輪及六角螺母每轉動一圈,傳感信號為6個波谷與6個波峰依次間隔排列,相鄰波谷與波峰經歷的時間依次為t1、t2、t3、t4、t5及t6,分別對應六角螺母每個頂點轉過接近傳感器的時間.由于送絲機振動等干擾,當某次六角螺母的頂點轉過接近傳感器時,傳感器可能采集不到該信號,存在單個傳感信號丟失,其傳感信號波形如圖4(b)所示.當丟失多個傳感信號時,其傳感信號波形如圖4(c)所示.針對基于接近傳感器的送絲速度檢測信號的特點,設計了一種基于失真傳感信號濾波算法的送絲速度檢測方法,主要包括3部分,介紹如下.

圖4 基于接近傳感器的送絲速度檢測信號Fig.4 Wire feeding speed detection signal based on proximity sensor

(1) 相鄰送絲速度傳感信號不會發生突變的原理.

由于六角螺母的對稱性,螺母的加工誤差較小,所以每個六角螺母頂點轉過接近傳感器的時間近似相同,相鄰六角螺母頂點轉過傳感器的時間不會發生突變,故而相鄰檢測量不會發生突變,針對該特點,對采樣到的信號利用如下規則進行去噪.

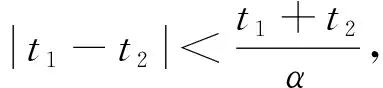

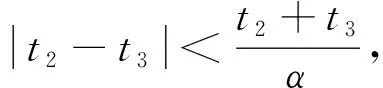

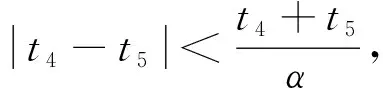

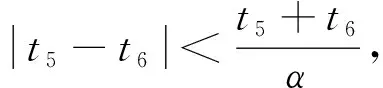

其中,α為時間系數,a、b、c、d及e為不同時刻六角螺母連續兩個頂點轉過接近傳感器的時間.

對規則1~5中時間系數α的設置方法進行說明,以規則1為例(其他4條規則類似),根據規則1的條件可知:

(3)

式(3)變形后可得:

(4)

式(4)左邊為相鄰檢測時間差的絕對值相對于相鄰檢測時間平均值的相對誤差,式(4)右邊為設置的相對誤差的上限,該值需要根據信號特點及工作要求確定,當相對誤差小于該值時,認為信號未發生突變.本文中使相對誤差的上限為50%,令式(4)右邊等于50%,此時,時間系數α=4.

利用該方法,即使某次六角螺母頂點轉過接近傳感器時傳感信號丟失,如圖4(b)所示,由于相鄰的傳感信號發生了突變(由t1突變成t2),所以,該次檢測信號不用于送絲速度的檢測,可以降低傳感信號的噪聲.

(2) 多個傳感信號丟失且相鄰檢測量未發生突變的干擾信號消除算法.

當多個傳感信號丟失時,相鄰傳感信號也可能不發生突變,如圖4(c)所示,相鄰的傳感信號t2近似等于t3.針對這類情況,利用規則1~5不能去除此類干擾.針對該類干擾的特點,利用如下方法進一步處理.

通過規則1~5計算出的a、b、c、d、e中不為0的個數為m,設m的初值為0,數組c[m]用于存儲這些不為0的值.

規則6如果規則1中的a≠0,則c[m]=a,且m=m+1.

規則7如果規則2中的b≠0,則c[m]=b,且m=m+1.

規則8如果規則3中的c≠0,則c[m]=c,且m=m+1.

規則9如果規則4中的d≠0,則c[m]=d,且m=m+1.

規則10如果規則5中的e≠0,則c[m]=e,且m=m+1.

六角螺母連續兩個頂點轉過接近傳感器的時間滿足下式:

t[n]=T/3=

(5)

式中:t[n]為第n次六角螺母連續兩個頂點轉過接近傳感器的時間;數組c[m]用于存儲六角螺母相鄰兩個頂點轉過接近傳感器的時間.

雖然多個傳感信號丟失,存在相鄰傳感信號不發生突變的情況,但由于存在傳感信號丟失,使采樣到的傳感信號明顯變大,所以,通過式(5)中的取小操作,可以降低該類干擾對傳感信號的影響.

(3) 送絲速度檢測方法.

當控制焊絲與送絲輪之間不打滑時,送絲主動輪及六角螺母每轉動一圈,通過摩擦力,使焊絲送出的長度等于送絲主動輪的周長,結合式(2)及 (5),送絲速度滿足下式:

(6)

因此,利用設計的失真傳感信號濾波方法實現送絲速度檢測,可以降低傳感信號中各類干擾帶來的噪聲,提高送絲速度檢測的抗干擾性及準確性.

4 實驗結果及分析

為了驗證送絲速度檢測算法及系統的可行性,模擬工人根據工況在線調整焊接電流的情景,使焊接電流I從210 A變成170 A,進行了機器人自動焊接實驗,并對實驗結果進行分析.

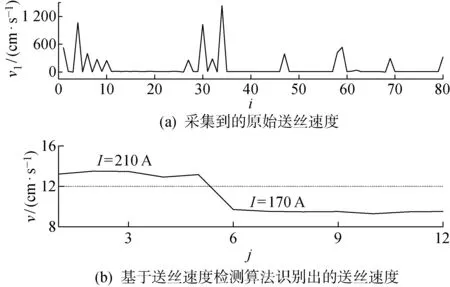

圖5所示為送絲速度曲線,圖中i為原始送絲速度的采樣序號;j為基于送絲速度檢測算法識別出的送絲速度序號.由于送絲機振動等干擾,采集到的原始送絲速度曲線如圖5(a)所示,可以發現,原始送絲速度v1中存在大量噪聲,不能直接用于控制機器人焊接.采用設計的基于失真傳感信號濾波算法的送絲速度檢測方法對原始送絲速度信號進行處理,使焊接電流為210 A及170 A時的送絲速度v都比較平穩,并且,焊接電流越大,送絲速度越快,為機器人智能焊接提供了可靠的送絲速度信號.

圖5 送絲速度曲線Fig.5 Curves of wire feeding speed

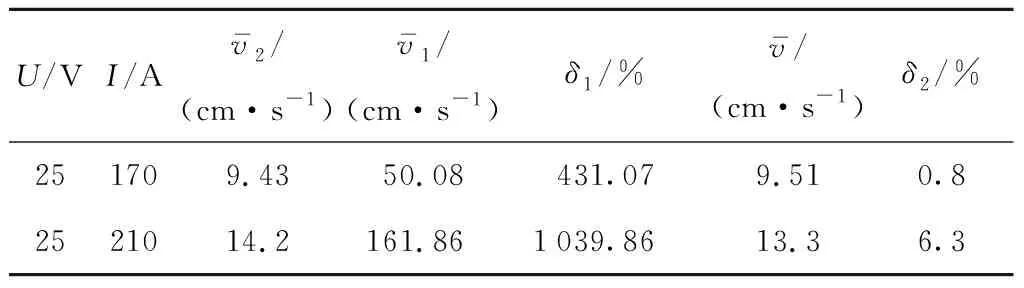

表1 送絲速度檢測精度Tab.1 Detection accuracy of wire feeding speed

用送絲速度檢測方法,可提高送絲速度的檢測精度.

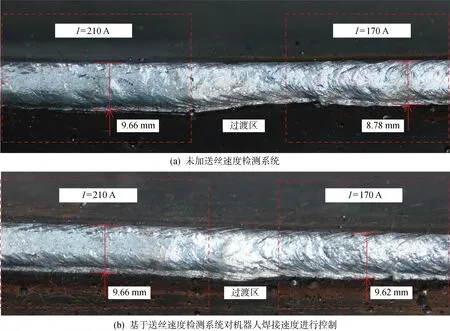

圖6所示為送絲速度在線檢測對機器人焊接質量的影響實驗,焊接過程中,使焊接電壓為25 V,焊接電流從210 A調成170 A,使機器人的初始焊接速度為25 cm/min.圖6(a)為未加送絲速度檢測系統,經過測量發現,焊接電流為210 A對應的焊道寬度為9.66 mm,焊接電流為170 A對應的焊道寬度為8.78 mm.圖6(b)為利用檢測出的送絲速度對機器人焊接速度進行控制,測量發現,焊接電流為210 A對應的焊道寬度為9.66 mm,焊接電流為170 A對應的焊道寬度為9.62 mm.因此,雖然焊接電流從210 A變成了 170 A,送絲速度變小了,機器人通過自動降低焊接速度,可保證焊道寬度近似不變.圖7為機器人焊接時情景.

圖6 送絲速度在線檢測對機器人角焊縫焊接質量的影響Fig.6 Influence of wire feeding speed online detection on robot welding quality of fillet weld

圖7 機器人焊接情景Fig.6 Scenarios of robot welding

綜上所述,利用設計的速度檢測方法及系統,可以消除原始送絲速度信號中的主要噪聲,提高送絲速度檢測的精度,使送絲速度與焊接速度匹配,使機器焊接質量符合要求.

5 結論

(1) 研究了送絲速度在線檢測的工作原理,通過測量送絲主動輪的轉速,間接測量出送絲速度,通過設計的送絲速度檢測系統的硬件,將檢測出的送絲速度信號無線傳輸給焊接機器人.

(2) 針對機器人接收到的原始送絲速度信號中的噪聲,研究出了一種基于失真傳感信號的濾波算法,主要包括3部分:相鄰送絲速度傳感信號不會發生突變原理、多個傳感信號丟失且相鄰檢測量未發生突變的干擾信號消除算法以及送絲速度檢測方法.

(3) 利用設計的送絲速度檢測算法及系統,可消除原始送絲速度傳感信號中的大部分噪聲,提高送絲速度檢測的精度.并且,進行了機器人焊接實驗,模擬工人根據工況要求,在線使焊接電流從 210 A 調成 170 A,實驗結果表明,在改變焊接電流的情況下,基于檢測出的送絲速度對機器人焊接速度進行協調控制,可以保證焊道寬度基本不變.