復合材料橫向力學性能細觀有限元分析

馬一凡,劉 璐,2

(1.西北工業大學航空學院, 西安 710072; 2.西安航空學院飛行器學院, 西安 710077)

1 引言

當前廣泛應用于航空航天領域以及民用結構的纖維增強樹脂基復合材料,一般是由增強纖維和樹脂基體構成的單向板按一定的疊層順序鋪設組成。而復合材料的宏觀力學性能主要由其各組分的力學特性以及細觀力學性能決定。對于纖維增強復合材料,由于其結構特點存在三相組分材料:增強相、基體相和界面相。3種組分由于材料性質不同,也分別呈現了不同的力學特性。一般增強相為高模量、高強度的纖維材料,常見的有碳纖維和玻璃纖維等;基體相常見的有聚合物和金屬等模量和強度較低而延展性好的材料;增強相與基體相的結合面被稱為界面相,界面相的性能與基體和纖維的力學性能不同,可以在2種組分材料間傳遞應力并影響復合材料內部細觀的應力分布。由于復合材料的細觀損傷與破壞較為復雜,其損傷包括了各組分材料的細觀損傷和相互作用引起的損傷累積。基于宏觀力學方法分析單向板的力學特性時往往將復合材料單向板看作各向異性材料,無法綜合考慮材料細觀的結構特征和組分性能。而細觀力學方法從微觀尺度上將各組分材料看作均質各向同性材料,分析各組分結合后的應力應變關系和破壞過程,因此細觀力學方法常被用來分析復合材料單項板的力學響應。在研究纖維增強復合材料的損傷過程和失效機理時,有必要從細觀尺度,結合材料的細觀結構特點和力學性能,綜合考慮各組分的力學響應以及三者之間的相互影響進行分析。

Voigt最早基于混合率模型通過細觀力學方法來預報復合材料的宏觀材料特性。但該解析模型計算精度較低,無法準確反映復合材料在各方向上的力學特性。此后有學者在該混合率模型的基礎上進一步提出修正的混合率模型,但該修正模型仍無法準確預報材料的宏觀性能。盡管該解析模型形式較為簡單且計算結果與試驗一定程度上吻合,但是對于復合材料的各向異性特性以及各組分材料的力學特性缺少分析。

為了更準確地分析復合材料細觀組分性能和材料宏觀力學性能的關系,研究人員提出了通過有限元方法,結合細觀力學理論分析復合材料的力學行為和失效的方法。該方法通過在復合材料內選取具有能夠反映復合材料各組分構成的代表性典型結構,建立能夠反映復合材料細觀結構特征的代表性體積單元(representative volume element,RVE),并賦予各組分材料相應的本構關系研究復合材料在細觀的應力應變響應和失效過程中的破壞機理。Brockenbrough 等通過細觀力學有限元的方法研究了金屬基復合材料的宏觀力學特性以及細觀結構特征和各組分體積分數對分析結果的影響。Sun 和 Vaidya首先提出了在 RVE 模型中應用周期性邊界條件,并結合平均應力平均應變理論,預測了單向板復合材料的彈性性能。Xia 等提出了用于周期性代表性體積單元有限元分析的統一形式的周期性邊界條件,但該統一周期性邊界條件存在過度約束的問題。 Xia 等進一步通過施加基于位移的周期性邊界條件進行了復合材料的細觀有限元分析,并認為該邊界條件滿足連續周期性的條件。Zhang 等建立了包含一根纖維的復合材料單胞模型(unit cell model),研究了單向板復合材料的偏軸力學響應。該模型中針對基體材料的非線性特性應用了粘彈性本構關系,模擬了單向板在 45° 偏軸拉/剪混合應力狀態下的力學響應,但是模型中未考慮基體/纖維界面的影響。Paley 和 Aboudi提出了基于細觀力學的通用單胞方法(generalized method of cells,GMC),該方法以單胞結構中的各子胞應變為求解量,使其適用于復合材料的彈塑性力學分析。唐占文利用通用單胞方法研究了界面的力學特性對材料宏觀模量的影響,認為界面模量對單向板復合材料的縱向模量沒有明顯影響。同時也研究了界面層厚度對材料橫向力學性能的影響,認為材料兩方向上的宏觀彈性模量隨界面厚度增加有一定的提高。Zhang 等研究了碳纖維/環氧樹脂和玻璃纖維/環氧樹脂復合材料的界面形態,認為界面層的厚度應為纖維半徑的 0~0.1 倍。Asp 等研究了樹脂基體的屈服和失效過程,并認為該材料對靜水壓力敏感,其拉伸和壓縮性能呈較明顯不對稱現象。Fiedler 等研究了環氧樹脂材料的靜態拉伸和壓縮性能,實驗結果表明該材料在單向載荷下具有較明顯非線性力學響應。這些研究多集中于分析復合材料各組分在載荷作用下的力學響應,且一般認為樹脂基體材料損傷后發生脆性破壞,對樹脂基體的塑性變形較少考慮。

本工作主要研究纖維增強復合材料在縱向和橫向載荷下各組分的力學特性及其相互影響,基于 Abaqus 有限元軟件建立該復合材料的代表性體積單元模型,通過引入合適的本構模型和失效準則實現該材料的宏觀性能預測以及細觀損傷失效機理研究。

2 復合材料細觀有限元模型

2.1 復合材料細觀力學模型

2.1.1 纖維模型

本研究所針對的材料為 AS4/8552纖維增強環氧樹脂基復合材料。由于基體和界面相的強度遠小于纖維強度,且在關于碳纖維增強復合材料的橫向力學測試中尚沒有關于纖維橫向破壞的研究報道,可認為纖維增強復合材料的橫向破壞模式中無纖維破壞的發生。因此本文中的數值模擬不考慮纖維的橫向拉伸和壓縮破壞,采用橫觀各向同性線彈性本構關系表征 AS4 碳纖維的彈性力學響應。根據Naya等的研究,AS4碳纖維的縱向和橫向彈性模量、剪切模量以及泊松比如表1所示。

表1 AS4 碳纖維材料性能參數Table 1 Properties of AS4 carbon fibre

2.1.2 基體彈塑性模型

針對聚合物基復合材料的研究表明,靜水壓力對基體的力學性能具有顯著的影響。靜水壓力會導致材料的彈性模量增加,且產生拉伸和壓縮屈服應力不對稱現象。Vyas等研究了樹脂基復合材料在橫向壓縮過程中的靜水壓力依存現象,指出在壓縮載荷作用下基體表現出更明顯的塑性特性且具有更高的屈服強度。Vaughan 和 McCarthy應用Mohr-Coulomb屈服準則來描述樹脂基體的靜水壓力依存現象。由于該準則無法分析基體的損傷破壞過程,且Mohr-Coulomb 條件在主應力平面的屈服面的不等邊六邊形,其不連續點容易造成數值計算不收斂。因此,利用擴展 Drucker-Prager屈服準則結合金屬延性損傷準則來描述該樹脂基體分別在拉伸與壓縮載荷下的非對稱力學響應和漸進損傷過程。

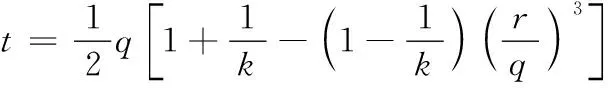

擴展 Drucker-Prager 屈服準則實質上是 Mises 屈服準則的一種改進,該準則在主應力平面的屈服面為處處連續的橢圓,可表示為:

=-tan-=0

(1)

(2)

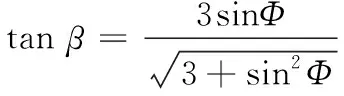

式中:為靜水壓力;為Mises等效應力;為第三偏應力不變量;為-應力面上屈服面的斜率,即內摩擦角;為材料的三周拉伸和三軸壓縮屈服應力比。當取值為=1時,該準則退化為Mises屈服條件,拉伸和壓縮屈服應力相同,當取值為0778≤≤1時,可使屈服面為外凸曲面。為材料的內聚力,可由單向壓縮屈服應力確定:

(3)

由于擴展Drucker-Prager準則是于Mohr-Coulomb準則的基礎上提出,其材料參數和可由Mohr-Coulomb準則中轉換得到:

(4)

(5)

Quinson等研究了多種非晶態聚合物在單向拉伸、壓縮和剪切載荷下的屈服強度和屈服點,并指該種材料的摩擦角取值為 7°~15°,對于 8552 樹脂基體,其摩擦角為=15°。因此,擴展 Drucker-Prager 準則的摩擦角取值為=239°。材料的粘聚強度決定了材料在純剪切狀態下的破壞強度,在缺少試驗標定該參數時,Vogler和Kyriakides認為粘聚強度可取材料的剪切強度,即 78.8 MPa。由式(5)可計算得到擴展 Drucker-Prager 準則的粘聚強度=130.5MPa。

(6)

(7)

表2 8552環氧樹脂基體力學性能參數Table 2 Properties of 8552 Epoxy matrix

表2中:為拉伸強度;為壓縮強度;為內摩擦角。

2.1.3 纖維/基體界面內聚力模型

復合材料界面相有2種破壞模式:正向拉伸破壞和切向剪切破壞。Rodríguez等采用纖維推出法測量了碳纖維增強環氧樹脂基復合材料的界面剪切強度,測得的界面剪切強度為64 MPa。復合材料界面的正向強度無法通過試驗獲得,Rodríguez等通過纖維推出試驗結合有限元分析,認為界面的正向強度與切向強度相等。

采用內聚力模型(cohesive zone model)描述纖維與基體界面的損傷與失效過程。該模型由 Dugdale在研究金屬的塑性屈服時提出。常見的內聚力本構模型有雙線型、三角函數型、拋物線型和指數型。采用雙線型內聚力本構模型,由圖1所示牽引-分離準則(traction-separation law)描述界面層單元的損傷起始、擴展和失效,圖中橫坐標為位移,縱坐標為應力,根據界面法向本構關系中的區別,內聚力單元的和這2個參數可定義為:

(8)

式中:為法向牽引力;為法向強度;為法向張開位移;為達到損傷時法向張開位移。

圖1 界面層內聚力模型的牽引-分離準則示意圖Fig.1 Traction-separation criterion of the cohesive model

由圖示雙線性內聚力模型可以看出,材料在達到強度極限前,界面單元呈完整狀態,其材料性能保持良好,呈線彈性應力-應變關系,達到強度極限后剛度呈線性降低軟化,線彈性階段曲線斜率為剛度,曲線所圍成三角形面積為材料斷裂釋放的能量。

內聚力模型中材料的線彈性階段本構關系可表示為:

=,=,=

(9)

式中:為界面的法向正應力;和為兩個切向應力;、和分別為界面的法向位移和2個切向位移;為界面層材料的初始剛度。界面初始剛度是內聚力模型中為滿足2種單元之間保持剛性連接而引入的非物理量,的取值需要足夠大以消除纖維和界面間的應力不連續,本文中研究選取=10GPa/m。

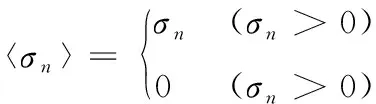

當界面處的牽引力達到極限強度時,單元開始產生損傷,界面不再呈線彈性力學響應。內聚力模型的損傷模型包括損傷起始判據和損傷演化判據。損傷起始判據采用二次名義應力準則描述,損傷演化過程為基于能量的Benzaggagh-Kenane (BK) 退化準則。二次名義應力準則表達式如下所示:

(10)

其中,,,為界面不產生損傷的最大法向正應力和2個切向應力,〈〉為Macaulay符號,有:

(11)

該式表示當界面層法向受壓時,其壓縮剛度保持不變,不隨損傷演化而退化;當界面層法向受拉伸載荷并達到最大拉伸應力時,產生損傷,采用剛度折減法控制拉伸剛度的損傷退化:

(12)

(13)

則損傷因子可表示為:

(14)

基于能量的BK混合損傷擴展判據為:

(15)

表3 AS4/8552 纖維/基體界面特性參數Table 3 Properties of the interface of AS4/8552 composite

2.2 代表性體積單元(RVE)

為準確分析材料的橫向及縱向力學響應,本文中采用三維實體 RVE 模型來分析纖維增強復合材料的縱向與橫向細觀力學響應,纖維排布方式為菱形排列,如圖2所示。

圖2 纖維排布方式示意圖Fig.2 Illustration of the fibre alignment of the RVE

建立的復合材料RVE模型寬度為32 μm,高度為16 μm,厚度為1 μm,纖維直徑7 μm,其體積分數為 50%,界面層厚度0.1 μm,為纖維半徑的0.03倍。

采用8節點六面體線性減縮積分單元C3D8R對纖維和基體進行單元劃分,對纖維/基體界面應用8節點三維cohesive單元COH3D8,單元長度為0.1 μm,這樣可在界面處劃分一層內聚力單元。所建立代表性體積單元模型如圖3所示。

圖3 RVE 模型示意圖Fig.3 Illustration of the RVE model

2.3 周期性邊界條件

代表性體積單元是反映材料宏觀特性的最小結構單元,其排布具有周期性的特點,對應的邊界處會呈現周期性變化,RVE 單元在對應的邊界處應滿足連續性條件:應力連續和位移連續。因此,在利用有限元方法進行細觀力學模擬時應施加周期性邊界條件。根據 Li提出的周期性邊界條件,本文中所建立的三維RVE模型施加的周期性邊界條件控制方程為:

(16)

(17)

3 結果分析

由于纖維增強復合材料的縱向拉伸和壓縮破壞模式較為復雜,纖維強度分布的隨機性使得斷裂過程很難用細觀力學有限元的方法進行模擬。因此本文中主要分析復合材料的橫向破壞過程。

通過給所建立纖維增強復合材料代表性體積單元模型施加不同位移載荷,采用 Abaqus/Explicit 顯式有限元法計算了模型的橫向力學響應;并使用均勻化方法得到材料的宏觀模量性能,如表4所示。由表中可以看出,模型分析結果與Naya等的試驗結果對比誤差較小,證明本文中所建立的細觀模型可以用于復合材料的橫向漸進損傷和破壞分析。

表4 復合材料彈性模量模擬結果與試驗結果Table 4 Comparison of elastic modulus between simulation results and experimental results

3.1 橫向拉伸

圖4為該RVE模型的橫向拉伸應力-應變曲線。由圖中可以看出,復合材料單向板在橫向拉伸載荷下呈較明顯的非線性應力-應變響應。這是由于樹脂基體和界面的非線性特性所導致的。由均勻化方法得到材料的橫向拉伸強度為62.9 MPa,對比試驗結果誤差為1.5%。

圖4 橫向拉伸應力-應變曲線Fig.4 Transvers tension stress-strain curve

圖5、圖6所示為該復合材料的橫向拉伸損傷演化與失效過程。由圖可見,在橫向拉伸載荷作用下,基體出現較明顯塑性變形,界面處的應力集中導致界面層損傷起始,隨著載荷增加,界面處損傷進一步累積,引起界面層破壞,材料出現脫粘,基體應力隨之增大,產生塑性變形并導致損傷累積,產生裂紋并逐漸擴展至界面處,直至與界面裂紋連通,最終導致材料拉伸失效。

圖5 復合材料的橫向拉伸損傷演化 與失效過程云圖Fig.5 Transverse tension damage process and failure

圖6 復合材料的基體與界面層橫向拉伸損傷演化 與失效過程云圖Fig.6 Transverse tension damage process and failure of matrix and interface

3.2 橫向壓縮

該單向板復合材料橫向壓縮應力-應變曲線如圖7。由橫向壓縮損傷演化圖與應力-應變曲線可以看出,相較于橫向拉伸,復合材料的橫向壓縮具有更為明顯的非線性特征,且具有更高的屈服強度,呈明顯的拉/壓不對稱現象。由均勻化方法得到材料的橫向壓縮強度為 249.6 MPa,對比試驗結果誤差為 6.9%。由圖8 、圖9所示模型的損傷和破壞過程可知,在壓縮載荷作用下,基體/纖維界面處的剪應力引起界面初始損傷,同時基體的塑性變形增加,隨著載荷進一步增加,基體多處出現剪切破壞形成裂紋,基體裂紋在剪應力作用下擴展直至連通形成塑性剪切帶,并與界面裂紋貫通,材料發生最終破壞。

圖7 橫向壓縮應力-應變曲線Fig.7 Transverse compression stress-strain curve

圖8 復合材料的橫向壓縮損傷演化 與失效過程云圖Fig.8 Transverse compression damage process and failure

圖9 復合材料的基體與界面層橫向壓縮損傷 演化與失效過程云圖Fig.9 The transverse compression damage process and failure of matrix and interface

在考慮基體和界面損傷的條件下,AS4/8552復合材料的橫向拉伸和壓縮強度預測值與文獻中試驗結果對比如表5所示,其中,為材料的橫向拉伸破壞強度,為橫向壓縮破壞強度。可以看出,材料的橫向拉伸和壓縮破壞強度預測值與文獻中試驗結果對比誤差較小,說明本文中所建立的基于基體延性損傷模型和界面內聚力損傷模型的復合材料RVE模型可以用于樹脂基復合材料的橫向力學性能預測。

表5 AS4/8552復合材料橫向拉伸和壓縮強度 模擬結果與試驗結果Table 5 Comparison of transverse tension and compression strength between simulation results and experimental results

4 結論

1) 建立了纖維增強樹脂基復合材料的細觀代表性體積單元模型,結合擴展 Drucker-Prager 屈服準則和金屬韌性準則描述樹脂基體的損傷過程和失效;使用內聚力模型模擬纖維/基體界面的損傷和破壞;

2) 采用顯式有限元方法分析復合材料的橫向拉伸和壓縮漸進損傷過程和破壞機理。計算結果與試驗結果對比顯示復合材料橫向模量誤差在 6% 以內,橫向拉伸和壓縮強度誤差在 7% 以內,準確性較高;

3) 纖維增強復合材料橫向拉伸破壞主要是基體開裂和界面脫粘;橫向壓縮破壞主要是基體壓縮剪切破壞和界面剪切破壞。