低面密度PE/PP雙組分紡粘非織造布的制備及其性能

尤鑫鑫,吳海波,朱 兵

(1.東華大學 紡織學院, 上海 201620; 2.浙江冠誠科技有限公司, 浙江 衢州 324400)

隨著國民經濟的不斷提高,人們的生活品質不斷提升,消費市場對于高性能、高功能紡織品的需求不斷增加[1]。人口老齡化的壓力、新冠防疫常態化和二胎、三胎政策的普及與落實,使得人們對于個人醫療衛生用品的重視程度提高[2]。聚乙烯(PE)/聚丙烯(PP)皮芯型雙組分纖維(ES)是一種新型纖維,PP熔點較高,作為芯層提供材料強力起支撐作用,PE熔點較低,作為皮層起到黏合作用,且PP、PE均為聚烯烴,所以二者相容性好。根據其在紡粘非織造布中的熱處理方式,主要應用在以下2個領域。一個是生產熱風非織造布:采用兩步法制備,先制備聚乙烯/聚丙烯皮芯型ES纖維,再將纖維梳理并進行熱風黏合加固,最后得到ES熱風非織造布,產品具有良好的蓬松性和柔軟性,被廣泛用于紙尿褲、衛生巾等一次性衛生用品領域;另一個是生產PE/PP雙組分紡粘熱軋非織造布:采用一步法制備,雙組分纖維紡出后直接成網再經熱軋加固得到PE/PP紡粘非織造布,產品因一步法制備,工藝流程短,能耗相對較小、成本低且可制備低面密度超薄柔軟非織造布,目前已被廣泛用于紙尿褲、衛生巾、口罩等一次性衛生用品領域[3]。

經市場調研分析,防皮膚過敏、觸感好、透氣性好等因素是消費者選購衛生用品時主要考慮的因素[4-5]。目前市場上衛生用品表面包覆材料主要有ES熱風布、PP紡粘非織造布以及部分水刺布和PE/PP(ES)雙組分紡粘非織造布[6]。對于ES熱風非織造布性能已有較多研究,劉歡等[7]采用低卷曲ES纖維制備熱風非織造布,降低熱風非織造布表面摩擦度,使其獲得與經柔軟整理后的3層紡粘(SSS)復合非織造布類似的絲柔、爽滑等特點;陳光林等[8]通過打孔和軋花處理熱風非織造布,分別提高材料蓬松度11.64%和21.31%,但會導致材料柔軟度下降,其中軋花處理使材料柔軟度下降9.81%;張會青等[9]通過將ES纖維與PE/PET分別鋪網再經熱風復合,得到2層親膚性不同的熱風非織造布,ES纖網作內層親膚層,透氣性、舒適性好,PE/PET纖網作外層,彈性和蓬松性好。康桂田等[10]通過改變生產工藝制備不同面密度的熱風非織造布并探究其性能,得出面密度增加會提高產片的液體穿透時間和反滲量,可通過降低面密度提高產品舒適性。陳康振[11]提出雙組分紡粘可提高非織造布的柔軟度和蓬松度,且無論是熱風非織造布還是紡粘非織造布,紡絲細旦化都將是未來發展方向。然而,目前雙組分紡粘研究多集中于原料選用和親水整理方面。程愛民等[12]和游錦璋等[13]分別對面密度20~120 g/m2的PE/PP和15~82 g/m2的PE/PET雙組分紡粘非織造布進行性能探究;楊光等[14]研究發現PE熔融指數(MI)的大小會影響PE/PP雙組分非織造布的力學性能,MI越高,非織造布伸長率越大,強力越小;殷保璞等[15]和張彤彤等[16]分別用含氟防滲整理液和非離子表面活性劑對PE/PP雙組分紡粘非織造布進行整理,結果表明,整理后非織造布的抗滲性能和親水性都得到了提高,并確定了最優處理條件。

本文通過制備不同面密度的PE/PP雙組分紡粘非織造布與PP紡粘非織造布,系統地研究了不同面密度PE/PP雙組分紡粘非織造布性能變化趨勢以及其與單組分PP紡粘非織造布的區別,并通過降低纖維細度和非織造布面密度的方法來提高非織造布的柔軟性和透氣量,以提高PE/PP雙組分紡粘非織造布的使用舒適性。

1 實驗部分

1.1 原料及設備

實驗所用聚丙烯(東華能源S2040)熔融指數38 g/(10 min);聚乙烯(撫順石化HDPE2911)熔融指數20 g/(10 min)。

實驗設備:浙江冠誠科技有限公司1.6 m雙組分紡粘生產線。

1.2 工藝及參數

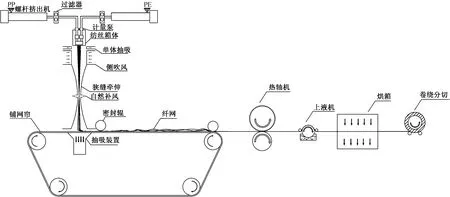

采用雙組分負壓牽伸紡絲成網與熱軋黏合工藝進行,工藝流程圖如圖1所示。PE、PP聚合物切片經2個混料機后分別被抽吸進入料斗,從料斗進入螺桿擠出機。螺桿擠出機主要分為3個部分:固體區、熔化區和熔體區。首先,聚合物切片在固體區被運送和預加熱,然后在熔化區被壓縮、軟化至熔融,最后在熔體區進一步混合塑化,達到一定的溫度后,以一定的壓力輸送至熔體過濾器,再經計量,泵計量從而保證產量和纖維細度[17]。

圖1 雙組分紡粘工藝流程圖Fig.1 Schematic diagram of bicomponenet spunbond process

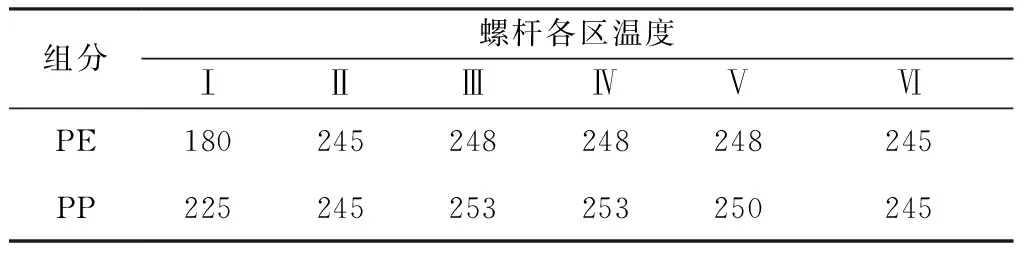

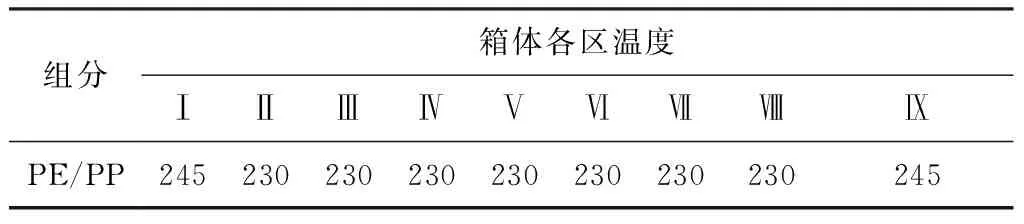

PE、PP計量泵轉速比為45∶55,即纖維PE/PP皮芯層比例為45/55。PE、PP聚合物切片由2個螺桿擠出機分別加熱熔融,因2種組分熔點不同,故進料區溫度不同,需在同一紡絲箱體中紡絲,故熔體輸送區溫度相同。螺桿擠出機溫度如表1所示。紡絲溫度為230 ℃,紡絲箱體溫度如表2所示。PE、PP聚合物熔體隨后進入紡絲箱體,經分配板分配形成皮芯型結構再經噴絲孔噴出,形成長絲絲束,但剛擠出的長絲絲束溫度較高,絲條間易發生黏連與纏結,需要側吹風將長絲絲束冷卻。冷卻過程中,長絲絲束的溫度將逐漸下降,黏度增加,長絲絲束逐漸由黏流態變成固態。初生絲絲束模量小,結晶穩定性差,必須要再次進行牽伸,提升纖維的取向度,以提高絲束的強力、伸長、耐磨性,同時得到所需的長絲細度[18]。本文采用負壓牽伸工藝是在紡絲箱體正下方的鋪網簾下安裝抽吸裝置,在熔體細流經側吹風冷卻的同時,抽吸裝置抽吸牽伸器內的氣流形成負壓對纖維進行牽伸,Reicofil4型負壓牽伸設備(萊芬豪舍塑料機械有限公司)分上牽伸和下牽伸2部分,在中間部位補充一部分空氣,從而增加牽伸力,自然補風能耗更小,但牽伸力有所不足。牽伸后的纖維被抽吸在鋪網簾上,經密封輥壓實,防止出現翻網現象,導致纖網質量不勻。纖網經熱軋黏合,最后根據需求進行后整理再卷繞分切。

表1 螺桿擠出機溫度Tab.1 Temperature of screw extruder ℃

表2 紡絲箱體溫度Tab.2 Temperature of spinning box ℃

最終制備了如下2種類型紡粘非織造布:①面密度為8~50 g/m2的PE/PP雙組分紡粘非織造布;②面密度為15~50 g/m2的PP單組分紡粘非織造布。

1.3 實驗儀器

FlexSEM1000型掃描電子顯微鏡(日本Hitachi公司);ME204E型電子天平(梅特勒托利多科技有限公司);YG141N型數字式織物厚度儀(山東宏大實驗儀器有限公司);YG026M型多功能電子織物強力機(深圳方源儀器有限公司);LLY-01型電子織物硬挺度儀(萊州電子儀器有限公司);YG461E型數字式透氣量儀(寧波紡織儀器廠)。

1.4 織物性能測試

采用掃描電子顯微鏡,對織物表面形態和橫截面進行觀察;采用Image J軟件的長度和面積測量工具對所得電鏡照片進行分析,計算得到非織造布中纖維的直徑和軋點面積。

采用電子天平,根據GB/T 24218.1—2009《紡織品 非織造布試驗方法 第1部分:單位面積質量的測定》,測試非織造布的面密度,試樣尺寸為250 mm×200 mm。

采用數字式織物厚度儀,根據GB/T 24218.2—2009《紡織品 非織造布試驗方法 第2部分:厚度的測定》,測試非織造布的厚度,選取壓腳面積2 500 mm2,壓腳壓強0.5 kPa。

采用多功能電子織物強力機,根據GB/T 24218.3—2009《紡織品 非織造布試驗方法 第3部分 斷裂強力和斷裂伸長率的測定》測試織物的力學性能。從非織造布上選取橫縱向各5塊試樣,試樣尺寸為(200±1)mm×(50±0.5)mm,夾持長度200 mm,拉伸速度100 mm/min。

采用電子織物硬挺度儀,根據GB/T 18318.1—2009《紡織品 彎曲性能的測定 第1部分:斜面法》,對織物柔軟度進行測試。試樣尺寸為(25±1)mm×(250±1)mm。

采用數字式透氣量儀,根據GB/T 24218.15—2018《紡織品 非織造布試驗方法 第15部分:透氣性的測定》測試織物的透氣性。測試面積為20 cm2,測試壓差為200 Pa。

2 結果與討論

2.1 表觀形貌

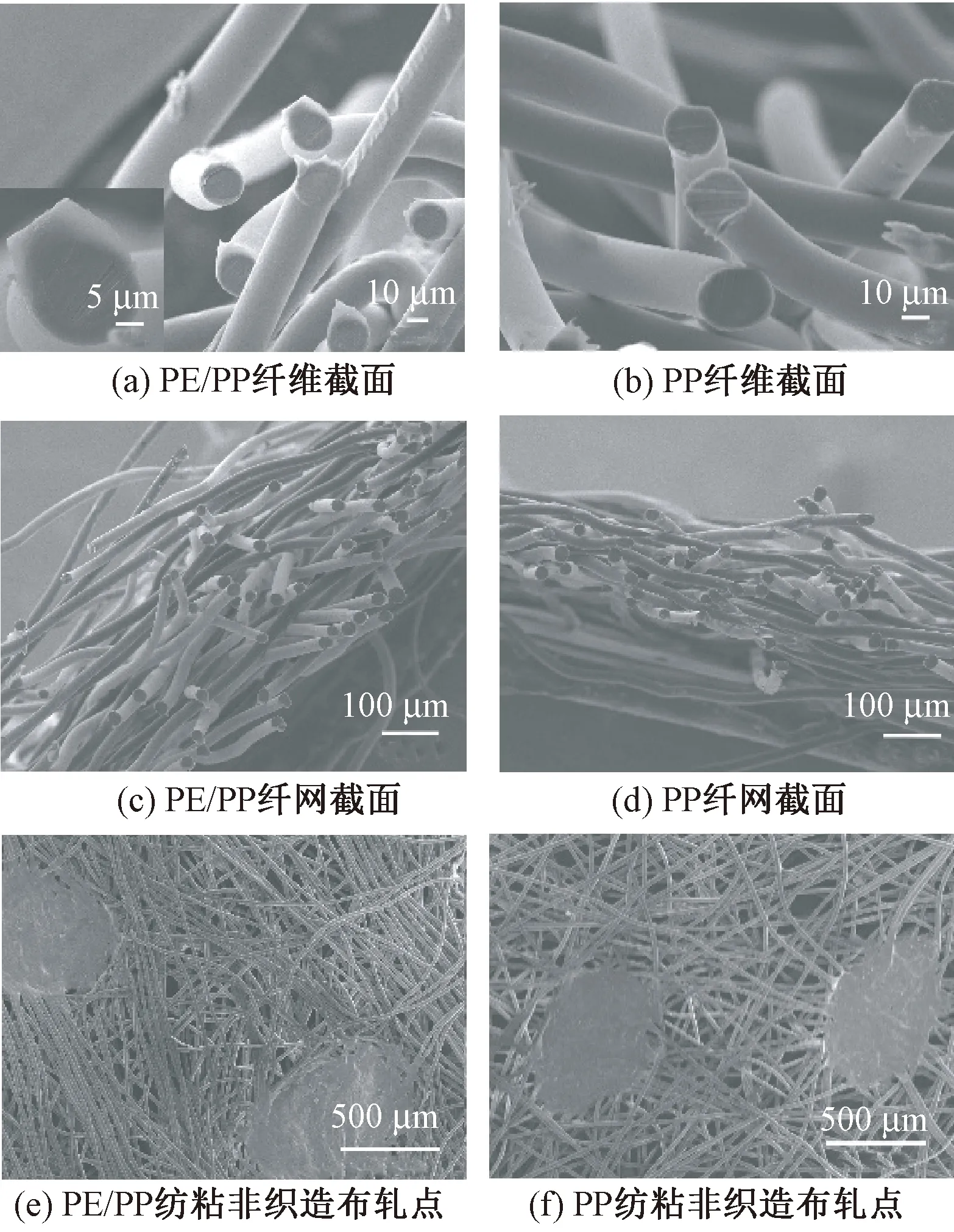

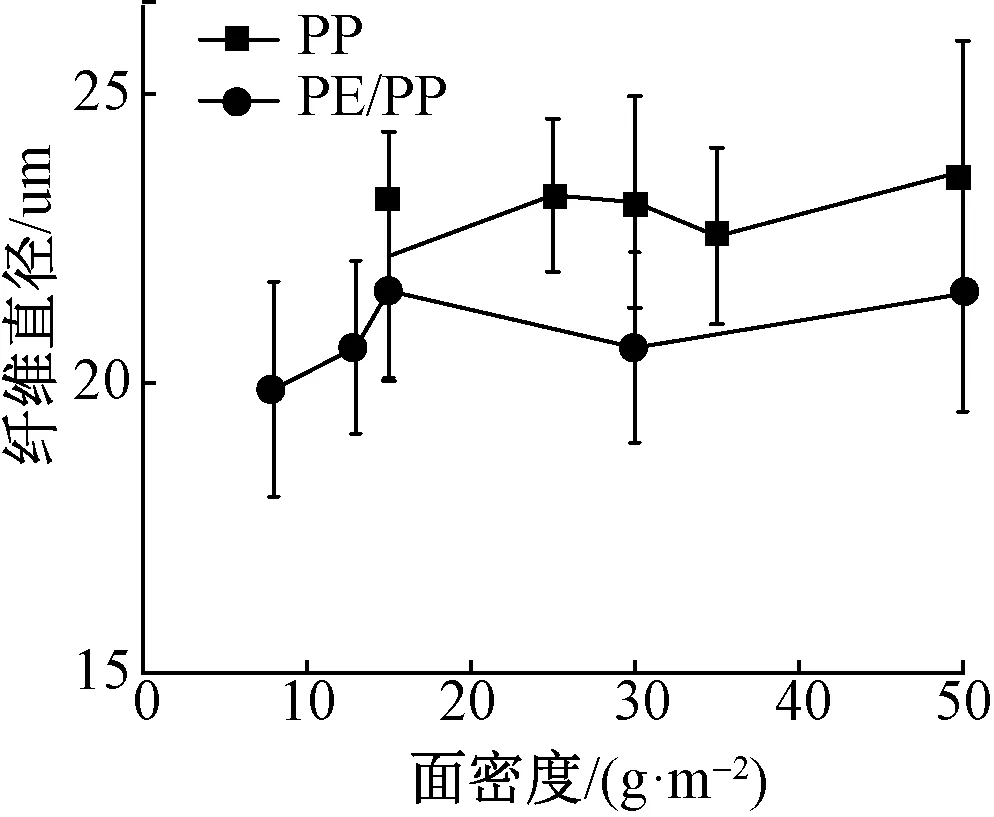

不同組分試樣的表觀形貌(面密度30 g/m2)見圖2,纖維直徑與面密度的關系見圖3。

圖2 不同組分試樣的表觀形貌(面密度30g/m2)Fig.2 Morphology of 30 g/m2 samples with different components.(a) Cross section view of PE/PP fiber;(b) Cross section view of PP fiber; (c) Cross section view of PE/PP web; (d) Cross section view of PP web; (e)Rolling point of PE/PP spunbond nonwoven; (f) Rolling point of PP spunbond nonwoven

圖3 纖維直徑與面密度的關系Fig.3 Relationship between fiber diameter and areal density

由圖2、3可知:①PE/PP雙組分纖維截面與PP單組分纖維截面相比無明顯分層,2組分呈亞微觀的相分離狀態,這是因為PE、PP 2組分均為聚烯烴,極性相同,相容性較好。②同一面密度PE/PP纖網截面處纖維根數多于PP纖網,這是因為同一面密度PE/PP雙組分紡粘非織造布的纖維直徑小于PP單組分紡粘非織造布。理論上,同一面密度、纖維細度下,PP密度比PE小,纖維根數應更多,但纖維細度還與計量泵、側吹風風機、抽吸風風機轉速有關,計量泵轉速越小,側吹風風機、抽吸風風機轉速越大,纖維細度越小;反之,纖維細度越大;且因PE密度較大,同一擠出量聚合物體積更小,也會導致纖維細度變小。③PE/PP雙組分紡粘非織造布與PP單組分紡粘非織造布,軋點類型均為“芝麻點”,經測量單位面積內軋點比例分別為18.367%和18.091%,均在18%左右。

2.2 均勻性

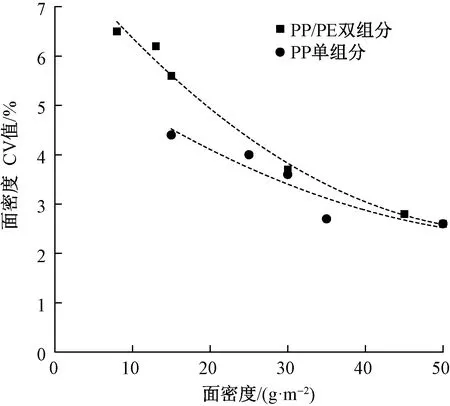

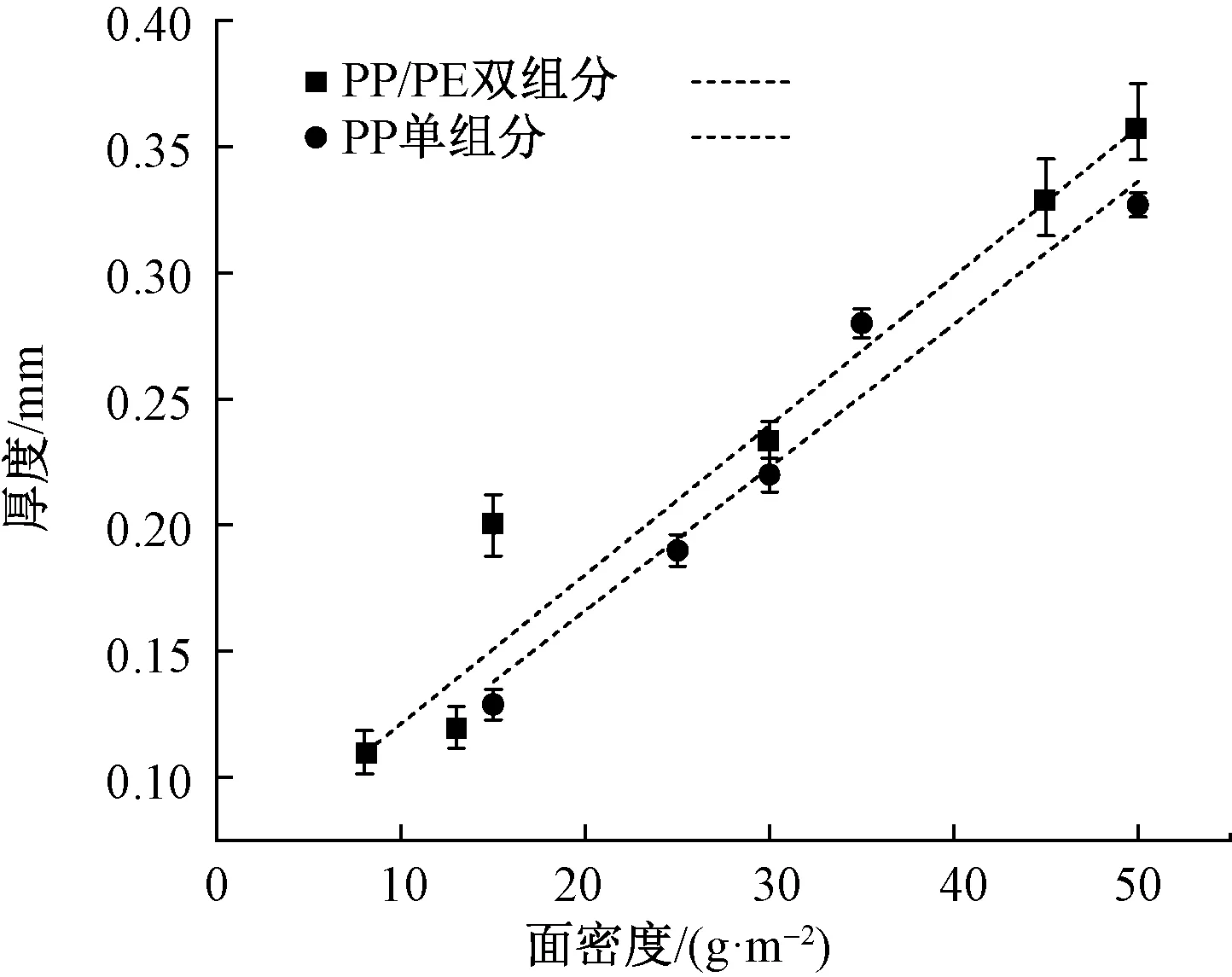

非織造布的均勻度是一項十分重要的質量評價指標,主要指材料各處的厚度均勻程度和面密度波動情況,主要由厚度變異系數(CV值)和面密度變異系數表征,厚度變異系數值越小,非織造布的均勻性越好[19]。低面密度一般指面密度低于20 g/m2,低面密度非織造布一般比較輕薄,柔軟。面密度CV值、厚度與面密度的關系如圖4、5所示。

圖4 面密度CV值與面密度的關系Fig.4 Relationship between areal density CV and areal density

圖5 厚度與面密度的關系Fig.5 Relationship between thickness and areal density

從圖4可以看出,PE/PP雙組分紡粘非織造布與PP單組分紡粘非織造布的面密度CV值隨著面密度的增大而減小,且減小趨勢越發平緩趨向于恒定值。出現該趨勢的主要原因:一方面是面密度較小時,單位面積纖網內纖維根數少,纖網在鋪網簾上易受到抽吸風的影響而產生隨機不勻,而當面密度增大時這種影響逐漸變小;另一方面生產輕薄非織造布時鋪網簾速度較大,纖維落到網簾上所形成的橢圓型結構長短軸差距比較大,不利于纖網內纖維的均勻分布,當面密度增加時,鋪網簾速度降低,纖維隨機分布增加,均勻性增加。

從圖5可以發現,厚度誤差棒即標準偏差隨面密度的增加變化十分微小,其中PE/PP雙組分紡粘非織造布厚度標準差隨面密度的增加而呈現降低的趨勢,與面密度不勻率隨面密度的變化趨勢相符。

從圖5可以看出,隨著面密度的增加,PE/PP雙組分紡粘非織造布與PP單組分紡粘非織造布厚度均有所增加,且相同面密度PE/PP雙組分紡粘非織造布厚度略大于PP單組分紡粘非織造布,與2.1節表觀形貌觀察結果一致:同面密度下PE/PP雙組分紡粘非織造布的纖維細度更小,纖維根數更多,纖網厚度也更大。低面密度(15 g/m2)PE/PP雙組分紡粘非織造布纖維細度較同密度單組分PP紡粘非織造布更小,厚度更大。較低面密度(8、13 g/m2)PE/PP雙組分紡粘非織造布纖維細度更大,但厚度也更大,纖網蓬松度增加,且PE/PP雙組分紡粘法非織造布(面密度為15 g/m2)厚度CV值為5.6%,低于6%,符合FZ/T 64005—2011《衛生用薄型非織造布》中一等品使用要求。

2.3 力學性能

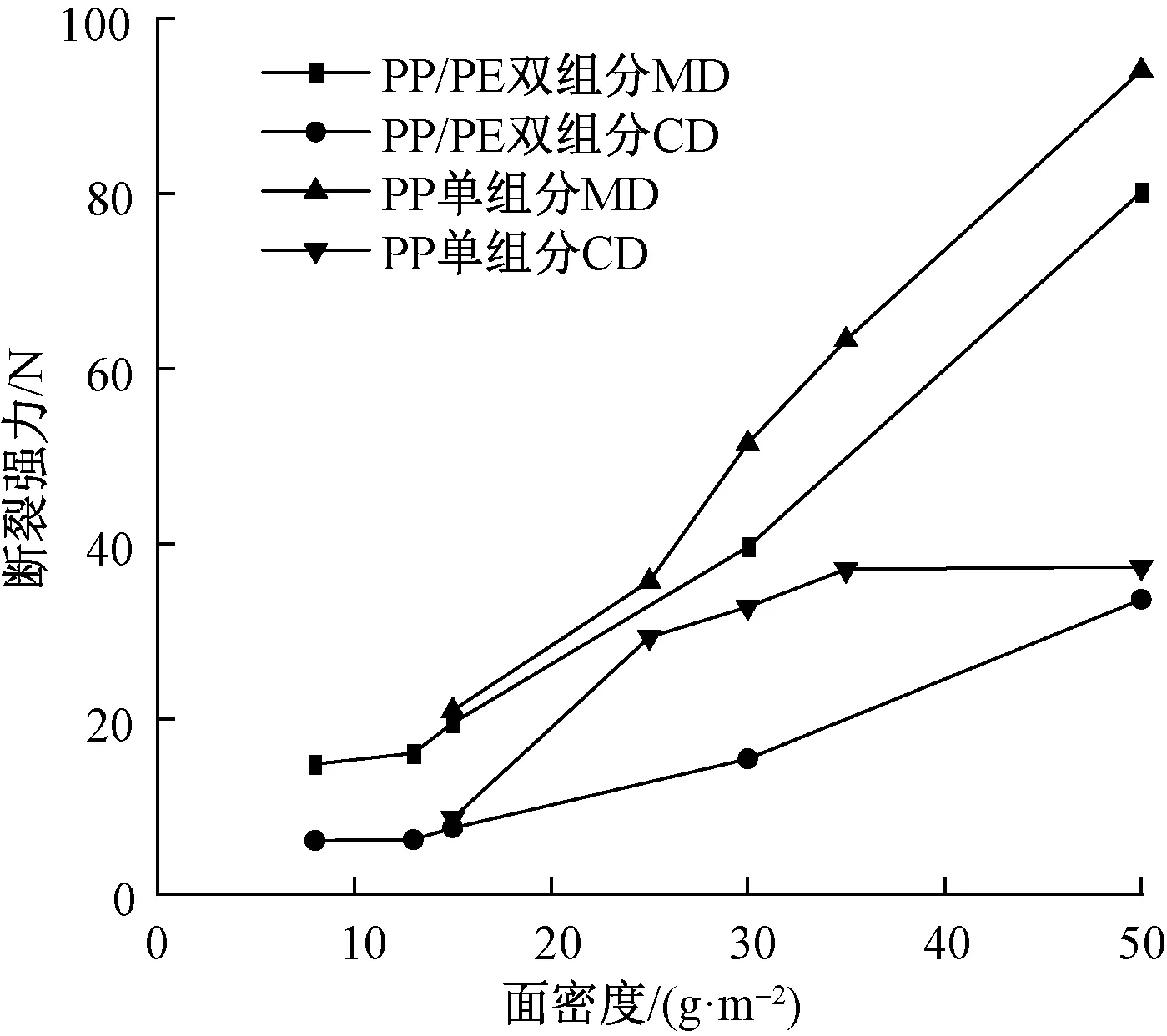

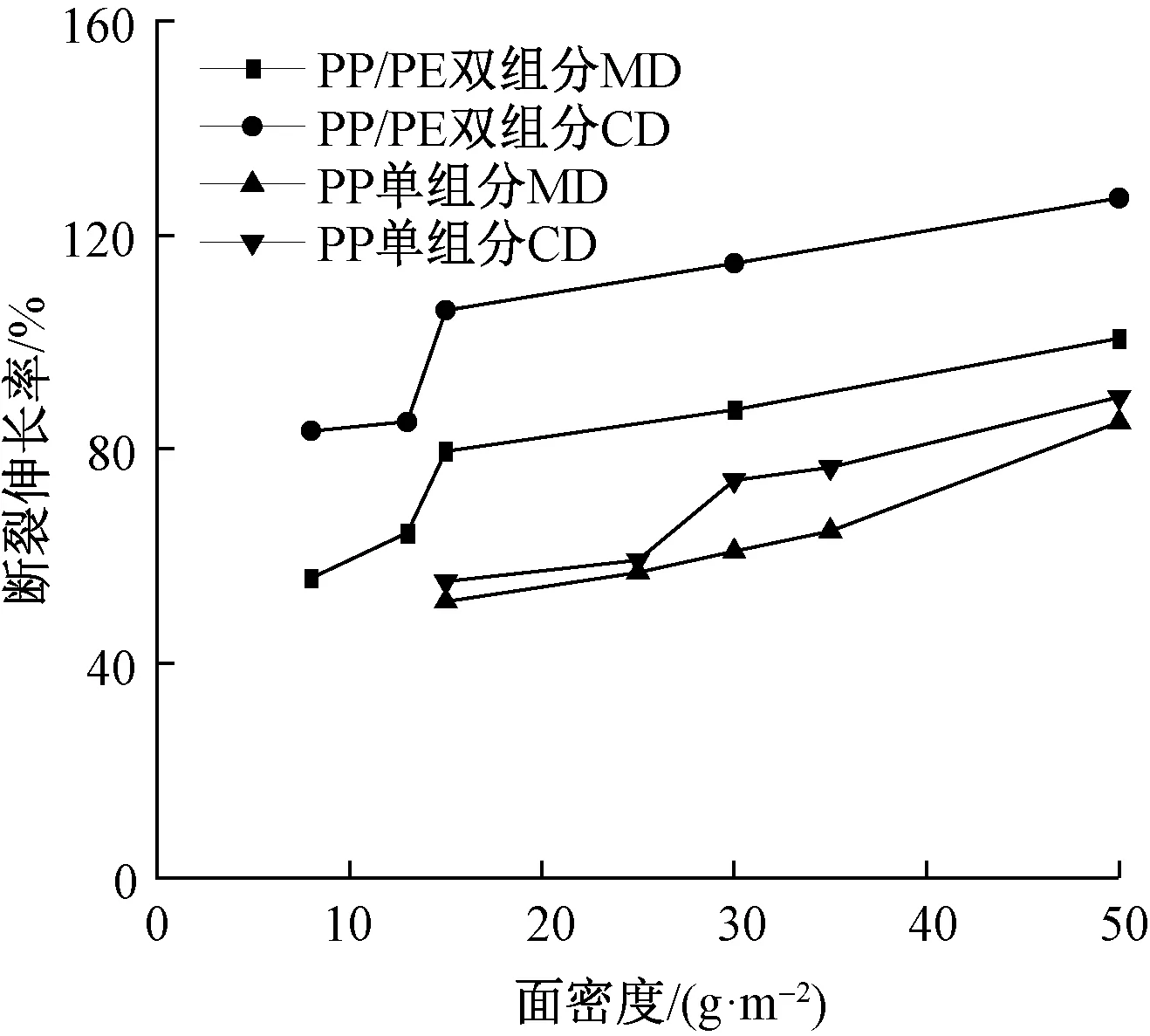

2種非織造布的斷裂強力、斷裂伸長率與面密度的關系見圖6、7。

圖6 斷裂強力與面密度的關系Fig.6 Relationship between tensile breaking force and areal density

圖7 斷裂伸長率與面密度的關系Fig.7 Relationship between elongation at break and areal density

由圖6、7可以看出:

①PE/PP雙組分紡粘非織造布和PP單組分紡粘非織造布縱向(MD)、橫向(CD)強力均隨著面密度的增加而增大。這是因為在原料、工藝條件基本一樣的條件下,面密度越大,單位面積纖網內纖維含量越多,纖維間的黏結點數越多,從而增加了纖網的黏結和纖維間的抱合,提高了紡粘非織造布的強力。

②PE/PP雙組分紡粘非織造布和PP單組分紡粘非織造布縱向(MD)強力均大于橫向(CD)強力,隨著面密度的增加,縱、橫向強力均有所增加,且縱向強力增幅更大。這是因為纖網輸出方向為縱向,而纖維多沿網簾輸出方向排列,故纖維強力主要體現在縱向上,而橫向強力主要是纖維間的抱合,且單纖維強力對纖網強力的貢獻大于纖維間的抱合。

③PE/PP雙組分紡粘非織造布縱向(MD)斷裂強力和橫向(CD)斷裂強力均小于PP單組分紡粘非織造布,斷裂伸長率均大于PP單組分紡粘非織造布,這是因為PP大分子鏈上有甲基,分子鏈柔性小于PE,因此PP剛度大,熔點和強度高;而PE大分子鏈為直鏈結構,分子鏈柔性大,纖維延伸性,柔軟性好、熔點低。PE/PP雙組分紡粘非織造布中纖維強力主要是由PP提供,PE主要起到黏合作用,且能提高紡粘非織造布的手感和延伸性,研究表明[20],PE/PP雙組分纖維隨著PP含量的增加纖維斷裂強力增加、斷裂伸長率降低。

④低面密度(8~15 g/m2)PE/PP雙組分紡粘非織造布強力較低,MD方向不超過20 N,CD方向不超過10 N,其中15 g/m2PE/PP雙組分紡粘非織造布MD斷裂強力為19.540 N,CD斷裂強力為7.575 N,均優于16 g/m2熱風非織造布(MD強力18.01 N,CD強力6.66 N)[10],滿足行業標準FZ/T 64005—2021《衛生用薄型非織造布》一等品使用要求,而面密度為8、13 g/m2的PE/PP雙組分紡粘非織造布MD斷裂強力均低于17 N,不滿足使用要求。

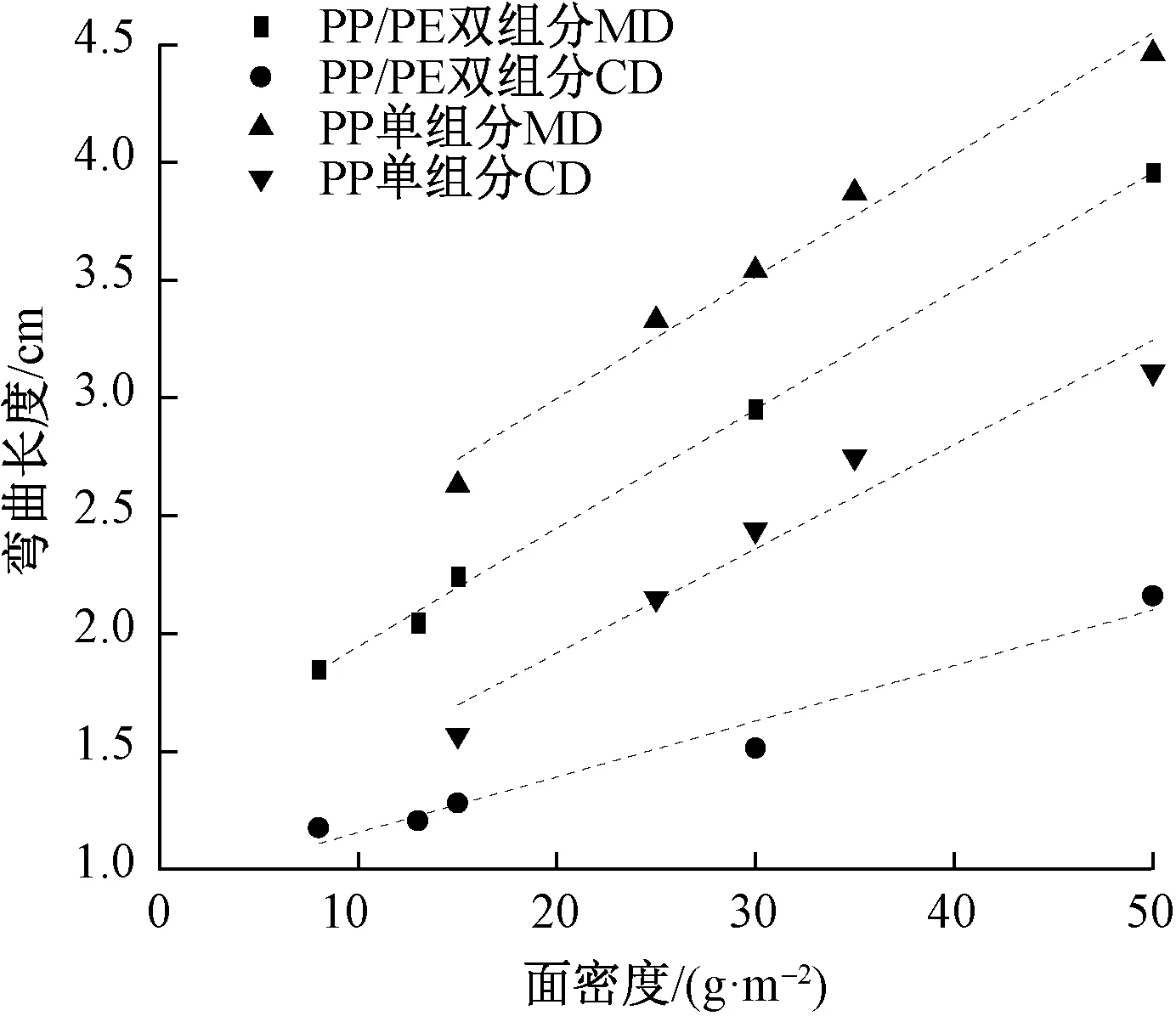

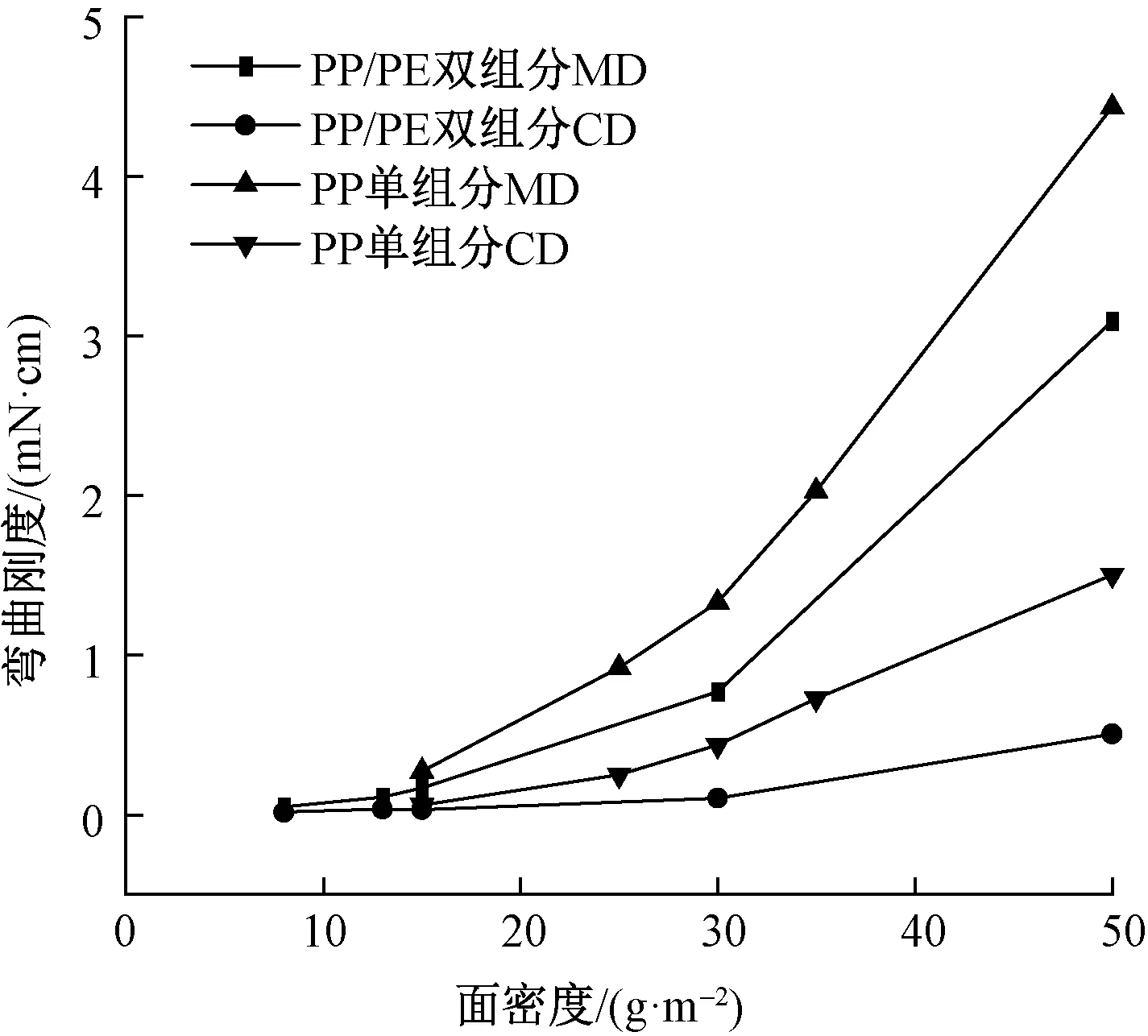

2.4 柔軟度

柔軟度是表征薄型非織造布穿著舒適性的一項重要指標,可采用斜面法進行測試,表征指標為彎曲長度或彎曲剛度,彎曲長度越小、彎曲剛度越小,材料柔軟性能越好。彎曲長度、彎曲剛度與面密度的關系見圖8、9。

圖8 彎曲長度與面密度的關系Fig.8 Relationship between blending length and areal density

圖9 彎曲剛度與面密度的關系Fig.9 Relationship between bending stiffness and areal density

由圖8、9可知:

①PE/PP雙組分紡粘非織造布、PP單組分紡粘非織造布的MD、CD彎曲長度均隨著面密度的增加而增加;柔軟度隨著面密度的增加而減小。原因是隨著紡粘非織造布面密度的增加,單位面積內纖維含量增加,纖維間的抱合更加容易,纖網內纖維纏結加強,從而提高了材料的剛度,柔軟性能隨之下降。

②同一面密度PE/PP雙組分紡粘非織造布、PP單組分紡粘非織造布縱向彎曲長度均大于橫向彎曲長度,這是因為纖維主要沿縱向排列,纖維間的摩擦、抱合較橫向更強,使得縱向彎曲時能夠承受更大的自重,彎曲剛度優于橫向,柔軟度低于模橫向。

③同一面密度PE/PP雙組分紡粘非織造布縱、橫向彎曲剛度均小于PP單組分紡粘非織造布,這是因為PE大分子鏈的直鏈結構,大分子鏈柔順性好,纖維剛度小,材料更加柔軟;同纖維類型非織造布,非織造布中纖維越細,非織造布越柔軟,可通過控制計量泵轉速、側吹風和抽吸風風機轉速,降低纖維細度,提高非織造布柔軟度。

④低面密度(8~15 g/m2)PE/PP雙組分紡粘非織造布纖維細度小,彎曲長度和彎曲剛度值小,材料柔軟性能得到較大提高,低面密度(15 g/m2)PE/PP雙組分紡粘非織造布MD方向彎曲長度為2.24 cm,CD方向彎曲長度為1.28 cm,較同面密度單組分紡粘非織造布分別降低14.77%和18.56%。

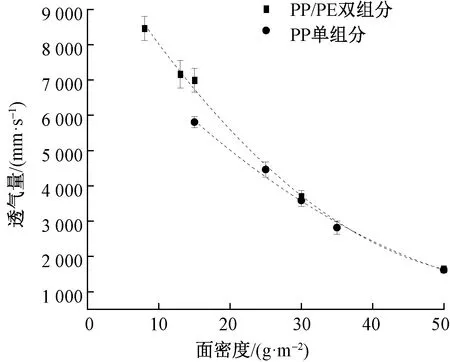

2.5 透氣性

透氣性對于服用非織造布是一項重要指標。透氣量與面密度的關系見圖10。

圖10 透氣量與面密度的關系Fig.10 Relationship between air permeability and areal density

由圖10可知:

①隨著面密度的增加,PE/PP雙組分紡粘非織造布、PP單組分紡粘非織造布的透氣性均有所下降,隨著面密度的增加,透氣量下降幅度越來越小。這是因為單位面積內纖維含量增加、厚度增加,孔隙減小,透氣量下降。

②同一面密度PE/PP雙組分紡粘非織造布透氣量大于PP單組分紡粘非織造布,這是因為PP密度比PE小,相同面密度下,PP單組分紡粘非織造布纖維含量更多,比表面積更大,且PE/PP雙組分紡粘非織造布厚度比PP單組分紡粘非織造布更大,孔隙也更大,透氣量更高。

③低面密度(8~15 g/m2)PE/PP雙組分紡粘非織造布纖維細度小,面密度低,纖維含量少,纖網孔隙率高,透氣性能表現優異,透氣量均超過6 000 mm/s,其中低面密度(15 g/m2)PE/PP雙組分紡粘非織造布透氣量為6 995.1 mm/s,較同面密度單組分PP紡粘非織造布提高20.45%。

3 結 論

面密度與非織造布的性能密切相關,本文通過對不同面密度的聚乙烯/聚丙烯(PE/PP)雙組分紡粘非織造布與PP單組分紡粘非織造布的性能進行測試與對比,得到以下結論:

①面密度增加,PE/PP雙組分紡粘非織造布與PP紡粘非織造布的厚度、斷裂強力、斷裂伸長率均增大;PE/PP雙組分紡粘非織造布與PP紡粘非織造布的不勻率、柔軟度和透氣性均減小。

②相同面密度下,PE/PP雙組分紡粘非織造布厚度、斷裂伸長率均大于PP紡粘非織造布,斷裂強力低于PP紡粘非織造布。

③相同面密度下,PE/PP雙組分紡粘非織造布的柔軟度和透氣性均大于PP單組分紡粘非織造布。低面密度(8~15 g/m2)PE/PP雙組分紡粘非織造布的纖維細度,柔軟度、透氣量指標十分優異,其中面密度為15 g/m2的PE/PP雙組分紡粘非織造布縱向彎曲長度為2.24 cm,橫向彎曲長度為1.27 cm,較同面密度單組分PP紡粘非織造布分別降低14.77%和18.56%;透氣量為6 995.1 mm/s,較同面密度單組分紡粘法非織造布提高20.45%。

綜上所述,PE/PP雙組分紡粘非織造布綜合性能優于PP單組分紡粘非織造布。通過降低纖維細度和面密度可以提高織物的柔軟度和透氣性能,從而提高產品的服用舒適性。但低面密度織物強力也有所下降,面密度為15 g/m2的PE/PP雙組分紡粘非織造布能夠在保證強力損失較小的前提下,提高織物服用舒適性,且其他性能符合一次性衛生用品標準,對于降低產品成本,拓展雙組分紡粘非織造布市場,豐富衛生用品種類有重要意義。