煤礦綜掘機(jī)智能遠(yuǎn)程控制技術(shù)研究

田常勇

(山西三元煤業(yè)股份有限公司,山西 長治 046000)

0 引言

受綜掘機(jī)智能控制技術(shù)發(fā)展水平影響,目前國內(nèi)較多煤礦的綜掘機(jī)操作仍以現(xiàn)場駕駛室人工操作為主,不僅井下工作人員的安全無法得到有效保障,勞動強(qiáng)度較高,同時巷道掘進(jìn)效果受人為因素影響較大,巷道截面成形質(zhì)量較差。我國綜掘機(jī)智能化及無人化控制技術(shù)的發(fā)展還處于起始階段,部分以PID算法為主的控制系統(tǒng)能夠?qū)崿F(xiàn)綜掘機(jī)的簡單控制及監(jiān)測功能,但不具備通過對煤巖自動識別實現(xiàn)自適應(yīng)截割及位姿精確定位等功能,系統(tǒng)智能化程度亟待提高。

針對現(xiàn)有綜掘機(jī)控制系統(tǒng)存在的不足,本文采用以PLC為控制核心、以太網(wǎng)及Profibus總線對通信網(wǎng)絡(luò)進(jìn)行架構(gòu)及多傳感器融合運行參數(shù)采集的系統(tǒng)設(shè)計方案,開發(fā)了一套煤礦綜掘機(jī)智能遠(yuǎn)程控制系統(tǒng),并將模糊控制及神經(jīng)網(wǎng)絡(luò)技術(shù)與傳統(tǒng)PID控制算法相結(jié)合,確定了綜掘機(jī)自適應(yīng)截割控制策略,通過識別不同煤層對截割電機(jī)電壓進(jìn)行自動調(diào)節(jié)。通過該系統(tǒng)可實現(xiàn)對綜掘機(jī)的遠(yuǎn)程監(jiān)控、自適應(yīng)截割控制及位姿精確定位等功能,對于提高綜掘機(jī)智能化運行水平具有重要意義[1-3]。

1 控制方案確定及系統(tǒng)功能分析

1.1 控制系統(tǒng)總體方案設(shè)計

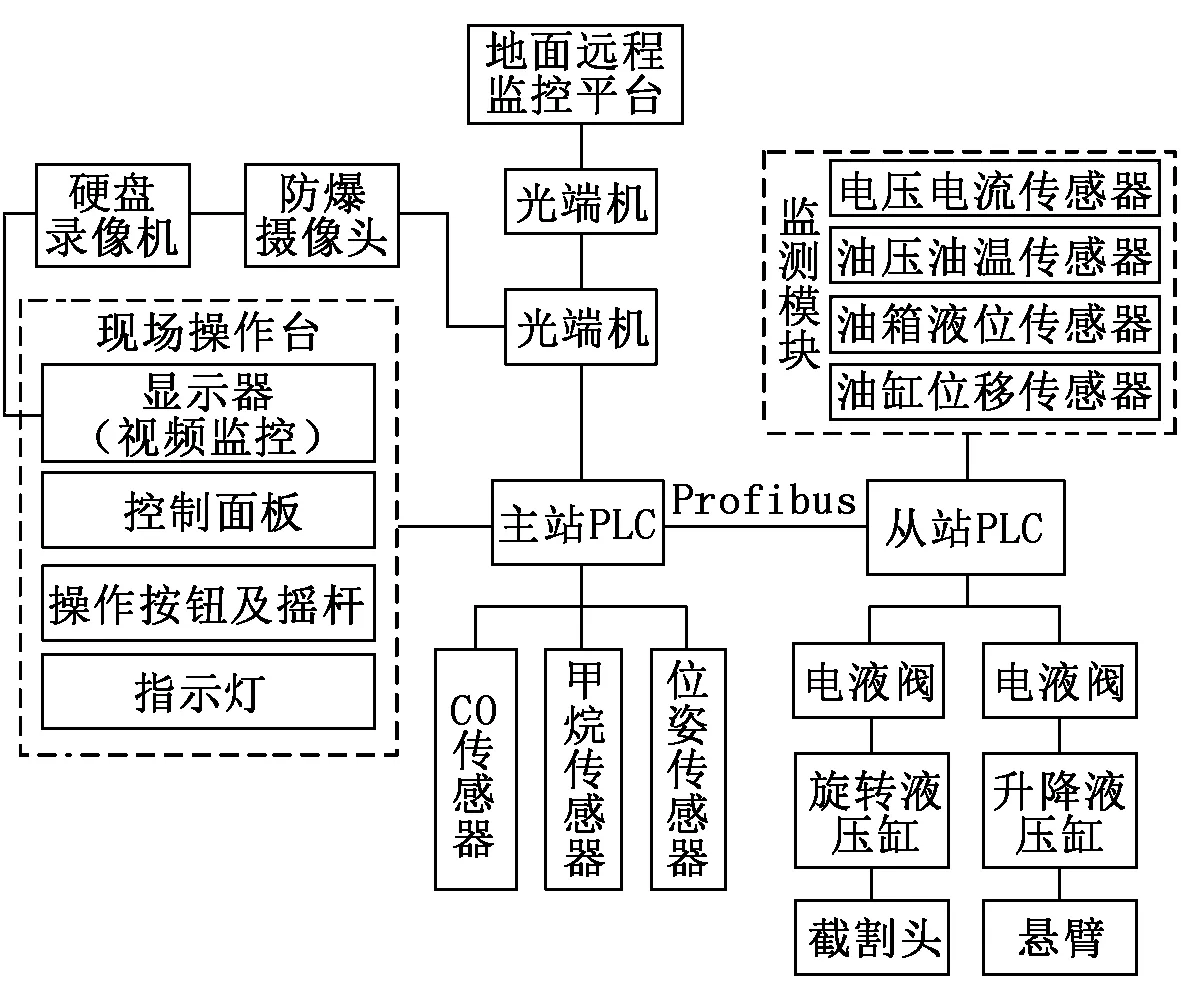

為了實現(xiàn)對綜掘機(jī)的遠(yuǎn)程自動化控制及運行監(jiān)測,本文從控制核心、遠(yuǎn)程監(jiān)控平臺、現(xiàn)場操作臺、傳感器監(jiān)測模塊、通訊網(wǎng)絡(luò)及液壓執(zhí)行機(jī)構(gòu)等方面對控制系統(tǒng)進(jìn)行架構(gòu)。綜掘機(jī)智能遠(yuǎn)程控制系統(tǒng)總體結(jié)構(gòu)如圖1所示。

圖1 綜掘機(jī)智能遠(yuǎn)程控制系統(tǒng)總體結(jié)構(gòu)框圖

在系統(tǒng)控制核心方面,選用PLC作為控制核心,同時采用主從結(jié)構(gòu)對主控模塊進(jìn)行架構(gòu),從而提高系統(tǒng)的工作效率及可維護(hù)性。主站PLC主要負(fù)責(zé)與地面監(jiān)控平臺及現(xiàn)場操作臺進(jìn)行數(shù)據(jù)交互,操控指令及運行數(shù)據(jù)通過以太網(wǎng)光端機(jī)與地面監(jiān)控平臺實現(xiàn)傳輸,現(xiàn)場操作臺的控制面板、搖桿、按鈕及指示燈信號通過AD擴(kuò)展模塊傳輸至主站PLC。從站PLC用于完成執(zhí)行機(jī)構(gòu)的控制及綜掘機(jī)運行參數(shù)的采集,從而實現(xiàn)對綜掘機(jī)懸臂、截割頭的自動控制,主從PLC通過Profibus實現(xiàn)通信。

運行狀態(tài)監(jiān)測模塊的主要作用是對綜掘機(jī)油泵電機(jī)、截割電機(jī)及液壓油缸等主要部件進(jìn)行實時監(jiān)測及數(shù)據(jù)采集,從而通過數(shù)據(jù)反饋完成對截割部的自動控制,模塊由具備相應(yīng)功能的各類傳感器組成。同時系統(tǒng)還可通過與主站PLC相連的CO傳感器及甲烷傳感器對現(xiàn)場環(huán)境進(jìn)行實時監(jiān)測,保證井下作業(yè)安全。

為了進(jìn)一步保證從地面遠(yuǎn)程監(jiān)控站準(zhǔn)確掌握井下作業(yè)現(xiàn)場的動態(tài),系統(tǒng)配備了由防爆攝像頭、硬盤錄像機(jī)及顯示屏組成的視頻監(jiān)控模塊,保存在硬盤錄像機(jī)中的監(jiān)控視頻還可通過以太網(wǎng)傳輸至地面監(jiān)控主機(jī),保證井上與井下同時掌握綜掘機(jī)的實時運行狀態(tài)。

系統(tǒng)通信網(wǎng)絡(luò)由以太網(wǎng)及Profibus總線構(gòu)成,地面遠(yuǎn)程監(jiān)控平臺與主站PLC通過以太網(wǎng)實現(xiàn)通信,主站PLC與從站PLC通過Profibus總線實現(xiàn)通信。為了保證在長距離下的通信質(zhì)量,視頻監(jiān)控模塊、現(xiàn)場操作臺均通過光纖以太網(wǎng)與地面遠(yuǎn)程監(jiān)控平臺完成通信,從而提高數(shù)據(jù)傳輸?shù)目煽啃浴?/p>

綜掘機(jī)懸臂的升降及擺動、行走履帶的移動及張緊、截割頭的截割動作均通過從站PLC控制執(zhí)行機(jī)構(gòu)中的電液比例閥、油泵電機(jī)及液壓馬達(dá)等完成。在此過程中系統(tǒng)通過基于模糊神經(jīng)網(wǎng)絡(luò)的PID控制策略對煤巖進(jìn)行自動識別,從而改變控制電液閥的電壓量,實現(xiàn)對自動截割的自適應(yīng)控制[4,5]。

1.2 控制系統(tǒng)功能分析

系統(tǒng)除了具備基本的油缸控制、保護(hù)功能及基本工況參數(shù)監(jiān)測外,其核心功能還包括綜掘機(jī)智能遠(yuǎn)程控制、自動截割控制、截割頭自適應(yīng)截割控制和運行狀態(tài)全面監(jiān)測等,系統(tǒng)具體功能分析如下:

(1) 智能遠(yuǎn)程控制功能。除現(xiàn)場操作臺控制外,系統(tǒng)地面監(jiān)控平臺可預(yù)先設(shè)置綜掘機(jī)行走方向及截割參數(shù),并通過通信網(wǎng)絡(luò)給下位機(jī)下達(dá)控制指令從而實現(xiàn)對綜掘機(jī)的遠(yuǎn)程操作。

(2) 自動截割控制。控制系統(tǒng)可通過監(jiān)測參數(shù)反饋及相應(yīng)控制算法對截割頭軌跡及運動路線進(jìn)行自動計算規(guī)劃,通過PLC控制電液閥完成截割頭及懸臂的方向、速度及伸縮量等參數(shù)的自動控制,實現(xiàn)巷道掘進(jìn)的自動化作業(yè)。

(3) 截割頭自適應(yīng)截割控制。系統(tǒng)可對煤巖進(jìn)行自動識別,當(dāng)遇到硬度較低的巖層時可通過控制器自動調(diào)節(jié)輸出量控制截割電機(jī)轉(zhuǎn)速降低,反之遇到高硬度巖層時提高截割電機(jī)轉(zhuǎn)速,實現(xiàn)綜掘機(jī)的自適應(yīng)截割。

(4) 運行狀態(tài)全面監(jiān)測。系統(tǒng)通過各類傳感器對綜掘機(jī)各運行參數(shù)實時采集并實時顯示于遠(yuǎn)程監(jiān)控界面中,同時系統(tǒng)還具備視頻監(jiān)控功能,實現(xiàn)對綜掘機(jī)運行的全方位實時監(jiān)測。

2 自適應(yīng)遠(yuǎn)程截割控制策略

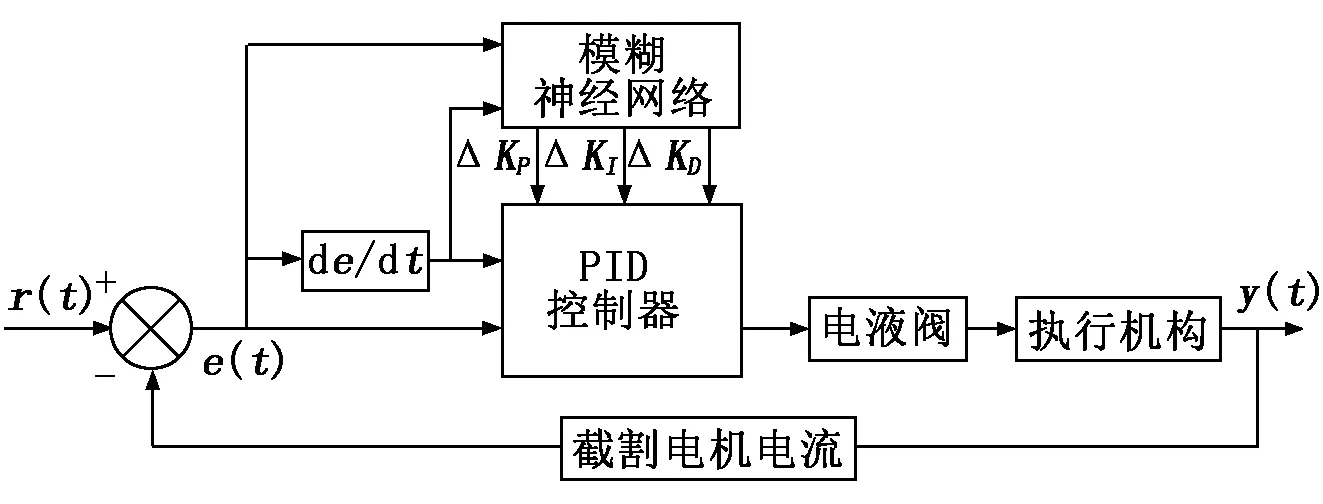

在巷道掘進(jìn)過程中,煤巖的硬度等特性時刻處于動態(tài)變化狀態(tài),使得綜掘機(jī)截割部負(fù)載波動較大,極易造成截割電機(jī)過載,從而導(dǎo)致電機(jī)發(fā)熱嚴(yán)重甚至燒毀,系統(tǒng)電能損耗較大。因此,利用相應(yīng)控制策略,通過對掘進(jìn)煤巖的自動識別,實現(xiàn)自適應(yīng)遠(yuǎn)程截割具有重要意義。傳統(tǒng)自動截割控制系統(tǒng)采用PID控制策略,通過系統(tǒng)偏差量輸入及分析反饋完成對執(zhí)行機(jī)構(gòu)的閉環(huán)控制,但傳統(tǒng)PID控制方式由于截割部數(shù)學(xué)模型建立困難,因此控制效果較差。在此基礎(chǔ)上通過模糊推理實時調(diào)整PID參數(shù)可進(jìn)一步提高其控制精度、降低超調(diào)量。為了進(jìn)一步提高推理速度,可利用具有較強(qiáng)學(xué)習(xí)能力的神經(jīng)網(wǎng)絡(luò)對模糊規(guī)則進(jìn)行調(diào)整訓(xùn)練,從而更加快速準(zhǔn)確地實現(xiàn)PID參數(shù)的自適應(yīng)調(diào)節(jié)。

基于上述分析,本文對基于模糊神經(jīng)網(wǎng)絡(luò)的PID控制器進(jìn)行設(shè)計,實現(xiàn)綜掘機(jī)截割部遠(yuǎn)程控制系統(tǒng)的自適應(yīng)調(diào)節(jié)功能,相應(yīng)控制器控制原理如圖2所示。

圖2 模糊神經(jīng)網(wǎng)絡(luò)PID控制器控制原理圖

首先選取截割電機(jī)的電流值作為反饋調(diào)節(jié)量,PID控制器及模糊神經(jīng)網(wǎng)絡(luò)控制器的輸入量均為電流偏差量e(t)及de/dt,PID控制器的輸出量為電液閥控制電壓,PID控制器的三個參數(shù)由模糊神經(jīng)網(wǎng)絡(luò)進(jìn)行自適應(yīng)整定。系統(tǒng)通過煤層自動識別所得到的電流變化與預(yù)設(shè)電流值進(jìn)行對比,通過PID控制器對輸出的PWM波形占空比進(jìn)行調(diào)節(jié),從而調(diào)整電液閥輸入電壓實現(xiàn)截割電機(jī)轉(zhuǎn)速控制,進(jìn)而實現(xiàn)截割部的自適應(yīng)控制。

3 機(jī)身位姿監(jiān)測實現(xiàn)

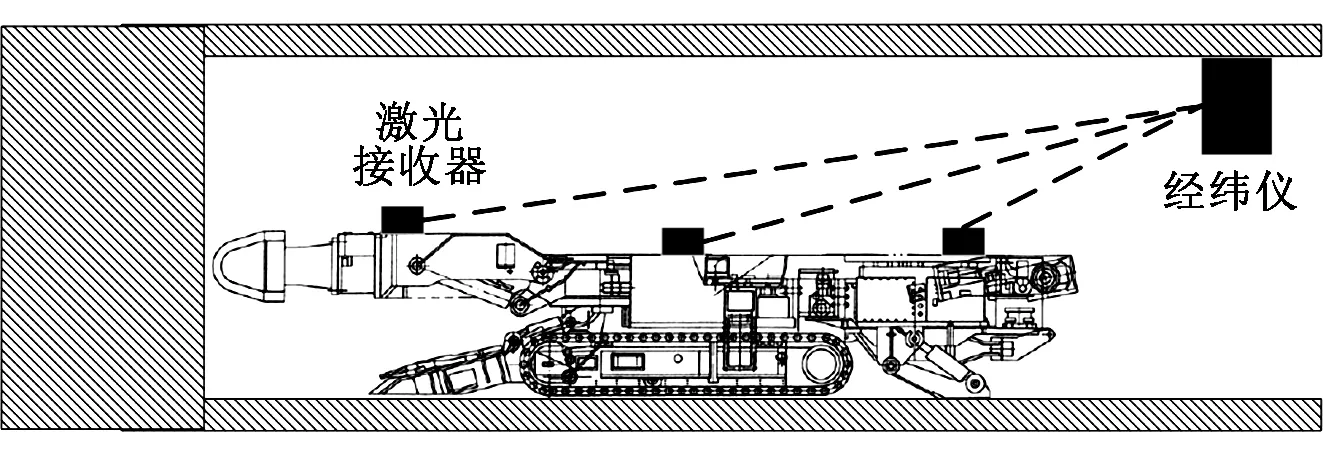

本系統(tǒng)采用激光電子經(jīng)緯儀對綜掘機(jī)的機(jī)身位置及姿態(tài)進(jìn)行測量,選取綜掘機(jī)機(jī)身上方三個位置來安裝激光接收器,并在機(jī)身后上方處安裝經(jīng)緯儀用于激光信號的發(fā)送和接收,位姿監(jiān)測裝置安裝位置如圖3所示。

圖3 位姿監(jiān)測裝置安裝位置

系統(tǒng)以經(jīng)緯儀為中心建立巷道靜止坐標(biāo)系,由三個激光接收器建立基于綜掘機(jī)的坐標(biāo)系,經(jīng)緯儀發(fā)出激光信號后,通過機(jī)身上的激光接收器反饋綜掘機(jī)的距離及角度參數(shù),該六組動態(tài)位姿參數(shù)經(jīng)經(jīng)緯儀分析計算后輸出相應(yīng)電壓信號至PLC中,從而實現(xiàn)對綜掘機(jī)位姿的實時監(jiān)測。

4 結(jié)束語

本文以傳統(tǒng)綜掘機(jī)遠(yuǎn)程控制系統(tǒng)為基礎(chǔ),采用了以PLC為控制核心、以太網(wǎng)+Profibus組合通信網(wǎng)絡(luò)的設(shè)計方案,在傳統(tǒng)PID控制方式的基礎(chǔ)上結(jié)合模糊控制與神經(jīng)網(wǎng)絡(luò)技術(shù)對PID參數(shù)整定進(jìn)行了進(jìn)一步優(yōu)化,從而實現(xiàn)了綜掘機(jī)自動截割的自適應(yīng)控制,并實現(xiàn)了綜掘機(jī)位姿的實時監(jiān)測,有效提高了綜掘機(jī)的智能化控制水平。