變形波在焊縫超聲波檢測中的實例解析

許 嘯

(太原重工股份有限公司,山西 太原 030024)

0 引言

目前工業(yè)超聲波無損檢測多依據(jù)脈沖反射原理,它依靠接收反射信號并轉換為數(shù)字信號,在儀器屏幕進行顯示。根據(jù)屏幕顯示的位置、波幅高度、波形形狀等,可以對工件是否存在缺陷和缺陷性質進行判斷和評定。由于反射信號可以是來自于缺陷反射,也可以是來自檢測對象的表面反射,還有一些則是由于波形轉換產生的變形波反射信號[1],因此無損檢測人員應正確識別缺陷回波、正常結構回波和變形反射回波,對儀器顯示波形做出準確的判斷。本文就焊縫超聲波檢測中變形反射回波的一個真實案例進行詳細解析。

1 實際案例情況

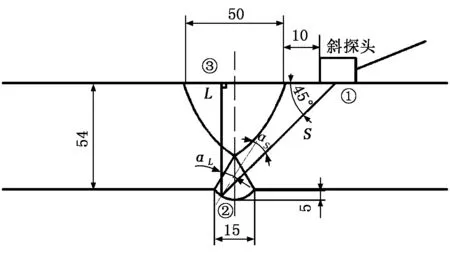

在某環(huán)形軌道吊車項目的無損檢測中,對一卷筒環(huán)形對接“A”類焊縫實施超聲波檢測。卷筒規(guī)格為壁厚52 mm、內徑Φ1 184 mm、筒長3 200 mm,材質Q355D,母材開U+V雙坡口,采用筒體自轉的自動焊焊接成形,焊縫成形外焊縫寬約50 mm、余高2 mm,下焊縫寬約15 mm、余高5 mm,具體如圖1所示。

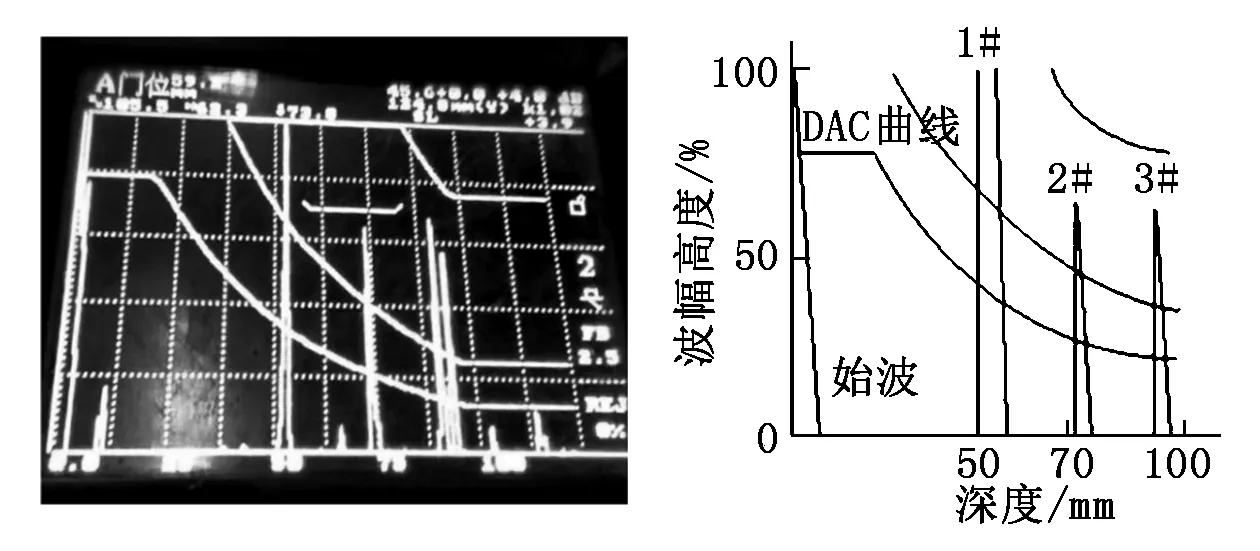

檢測時,首先對焊縫兩側斜探頭掃查經過的母材區(qū)域采用2.5PΦ20直探頭進行檢測,未發(fā)現(xiàn)任何記錄及超標缺陷顯示,即母材區(qū)域無影響斜探頭檢測結果的分層或其他缺陷。采用2.5P13×13/60°斜探頭在卷筒外圓面焊縫兩側進行鋸齒掃查,在設備屏幕上除了始波和根部正常底面回波,未發(fā)現(xiàn)其他異常反射信號。采用2.5P13×13/45°斜探頭在卷筒外圓面兩側鋸齒掃查時,發(fā)現(xiàn)儀器在一倍板厚和兩倍板厚區(qū)間出現(xiàn)疑似缺陷的波形顯示,波高明顯,波形穩(wěn)定,如圖2和圖3所示。

圖2 儀器顯示截屏圖 圖3 屏幕顯示示意圖

通過超聲探傷儀器的顯示數(shù)據(jù),分別對圖3的1#、2#、3#顯示回波的深度和水平位置進行記錄和測量。以下是在最高波幅顯示位置的記錄結果:

(1) 1#顯示的回波深度為52 mm,水平位置在焊縫中心偏上8 mm。

(2) 2#顯示的回波深度為23.5 mm(發(fā)生一次反射,聲束直射深度為80.5 mm),水平位置在探頭對側焊縫熔合線外8 mm~9 mm(焊縫中心線以外33 mm~34 mm)。

(3) 3#顯示的回波深度為0 mm(直射深度為104 mm),水平位置在探頭對側焊縫熔合線處。

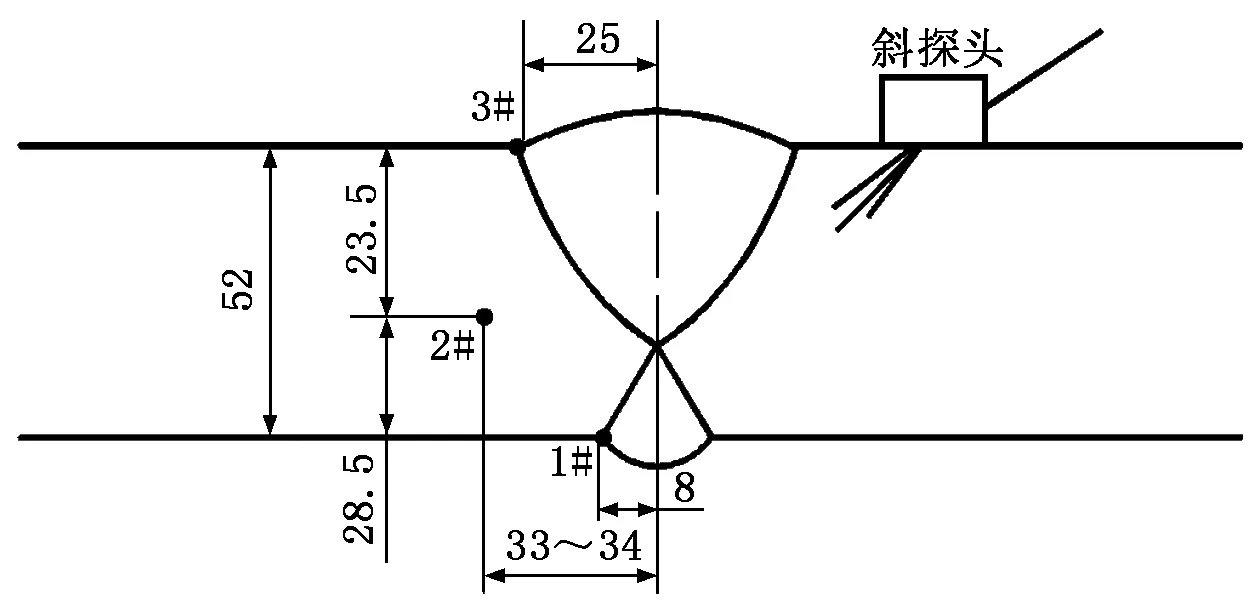

根據(jù)記錄的位置數(shù)據(jù),初步畫出三個儀器顯示的反射位置在焊縫檢測區(qū)域的具體位置示意圖,如圖4所示。

2 案例分析

對于發(fā)現(xiàn)的1#~3#顯示回波位置是否與圖4所示位置相符需進行以下分析。

2.1 1#回波顯示是否是根部一次反射回波

根據(jù)以往超聲波檢測經驗和1#回波在儀器所示位置,很容易判斷1#回波顯示是根部一次反射回波,驗證方法可以采用在焊趾縫邊位置用蘸油的毛刷拍打,看1#回波是否波動。實際檢測時發(fā)現(xiàn),當毛刷拍打焊趾縫邊位置時,1#回波確實發(fā)生上下波動,說明1#回波確實是焊趾縫邊位置的一次反射回波,不屬于缺陷回波顯示。

2.2 3#回波顯示是否是表面焊縫熔合線處二次反射回波

根據(jù)顯示位置和探頭移動距離可以認定3#回波顯示是焊道縫邊二次反射回波,驗證方法可以采用在焊道縫邊位置用蘸油的毛刷拍打,看3#回波是否波動。實際檢測時發(fā)現(xiàn),當毛刷拍打縫邊位置時,3#回波確實發(fā)生上下波動,說明3#回波確實是表面焊縫熔合線處的二次反射回波,不屬于缺陷回波顯示。

2.3 2#回波是否是內部缺陷產生的回波

首先根據(jù)圖4的示意位置,2#回波所在位置已經超出焊縫和熔合區(qū),屬于熱影響區(qū)范圍。對于焊縫熱影響區(qū),如果該部位出現(xiàn)缺陷一般應是由于焊接工藝不當引起的母材撕裂或母材在軋制過程中引起的分層或夾雜。但卷筒材質為Q355D,這種材料作為一種常用低合金鋼,裂紋敏感性不大,焊接過程中引起材質撕裂的可能性不大。另外在使用直探頭掃查斜探頭移動的母材區(qū)域時,并未發(fā)現(xiàn)明顯異常反射顯示,說明該區(qū)域母材完好,不存在影響斜探頭檢測的母材缺陷。并且在采用斜探頭對焊縫整圈掃查時發(fā)現(xiàn),2#回波出現(xiàn)位置相對固定,并結合靜態(tài)波型、動態(tài)波型分析其不具備明顯的缺陷特征,可以判斷2#回波并不是由于缺陷引起的。

圖4 反射波位置示意圖

綜上所述,可得出結論:2#回波可能是由焊縫結構原因引起的非缺陷回波顯示。現(xiàn)在分析其可能是由哪個位置的結構引起的反射回波。通過觀察背面焊縫,可以發(fā)現(xiàn)焊縫焊趾余高較高而寬度較小,超聲波很可能在焊趾位置發(fā)生波形轉化從而改變聲束的傳播方向,所以提出以下猜想:

由于焊趾的存在,使焊縫根部反射面不再平整,當入射橫波打到焊趾表面時,界面處的實際入射角會小于探頭的標稱入射角,當入射角小于第三臨界角(鋼中第三臨界角為33.2°)時,在入射位置就會發(fā)生波形轉化,產生反射變形縱波[2]。由于反射縱波的聲速大于反射橫波,在某一角度反射縱波聲束與焊縫外表面某個位置垂直使探頭接收到反射信號時,就會在一次底面回波和二次表面回波的聲程之間產生一個波形顯示。

下面對猜想進行計算驗證:

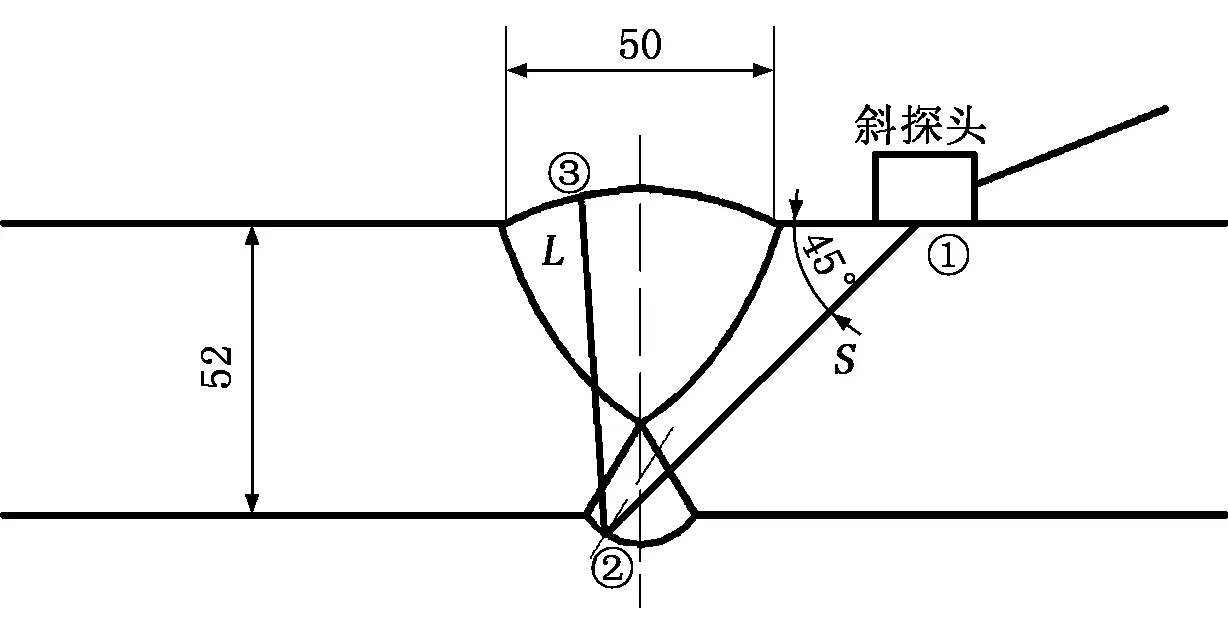

檢測產生2#反射回波結果時,采用的探頭型號為2.5P13×13/45°,探頭實測角度為45°,探頭前沿距離為12 mm,探頭端部距同側焊縫縫邊10 mm,Q355D鋼材中縱波聲速為5 900 m/s,橫波聲速為3 230 m/s,對焊縫根部產生波形轉換和變形縱波反射情況進行模擬,如圖5所示。圖5中,S為橫波路徑,L為縱波路徑。

圖5 根部波形轉換及反射

斜探頭發(fā)出的橫波入射到位置②時,由于入射角小于第三臨界角,就會產生變形縱波,變形縱波打到焊縫表面位置③時,變形縱波聲束與界面垂直,聲束沿③②路徑返回到位置②,并在位置②再次進行波形轉換,最終回波信號被斜探頭接收,在儀器上形成波形顯示。由于圖5結構不規(guī)則,對于波形轉換位置和變形縱波反射位置都不好確定,為了進行準確的計算驗證猜想,可以對圖5進行模型簡化,如圖6所示。

圖6 波形轉換及反射模型簡化

可將焊縫上表面簡化為平面,焊趾視為半徑r=8.125 mm的圓弧,工件厚度變?yōu)?4 mm,這樣位置②和位置③便固定了。由根據(jù)三角函數(shù)關系與波形轉化反射定律可進行以下計算:

(1) 位置②橫波入射角αS和變形縱波反射角αL滿足反射定律[3]:

其中:cS為鋼中橫波聲速,cS=3 230 m/s;cL為鋼中縱波聲速,cL=5 900 m/s。

由三角關系αS+αL=45°,可得出αS=15.593°,αL=29.407°。

(2) 位置②距筒體內表面的垂直距離為:

5-(r-r×cosαL)=

5-(8.125-8.125×cos29.407°)=3.953 mm.

所以最終可得到橫波聲束穿過①②路徑所走的距離L1:

(3) 變形縱波聲束穿過②③路徑所走的距離L2為:

L2=54+3.953=57.953 mm.

(4) 理論上,當變形縱波在位置③垂直反射,沿③②①路徑被探頭接收時,在儀器上顯示的反射點③的深度H則為:

(5) 反射點③與探頭入射點①的水平距離L為:

即距離探頭對側焊縫表面熔合線的距離為L′為:

L′=L-10-12-50=8.387 mm.

經對比可以發(fā)現(xiàn),猜想得出的理論結果與實際檢測數(shù)據(jù)正好相符,說明儀器上的2#回波應該就是圖6模型中變形縱波在位置③反射產生的。

操作驗證:可以采用在焊縫表面對應位置用蘸油的毛刷拍打,看2#回波是否波動。實際檢測時發(fā)現(xiàn),當毛刷拍打焊縫表面時,2#回波確實上下波動,說明對2#回波的判斷屬實,在后續(xù)工件加工處理中,焊縫根部被磨平,此時再用儀器進行超聲波檢測,2#回波徹底消失。

3 總結

焊縫根部變形波產生的回波顯示是無損檢測中一種典型的非缺陷回波,其形狀特殊、位置固定,極易與缺陷混淆,在超聲波檢測中應充分認識。對焊縫超聲波檢測時,如果根部存在焊趾余高較大、咬邊、錯邊、薄厚對接等情況時,出現(xiàn)變形波的可能性會很大,無損檢測人員應快速且準確地對其進行識別。本文從波形特征、理論計算和操作驗證等角度,對焊縫根部變形波產生的回波顯示進行了實例解析,提出了切實有效的判別辦法,對無損檢測結果分析具有重要意義。