低滾動(dòng)阻力全鋼載重子午線輪胎的配方開(kāi)發(fā)與應(yīng)用

牛 飛,李 偉,李愛(ài)嬌,牟成乾,胡 源,邱新新,晉 琦,高 明

(1.華勤橡膠工業(yè)集團(tuán),山東 濟(jì)寧 272100;2.通力輪胎有限公司,山東 濟(jì)寧 272100;3.山東華勤橡膠科技有限公司,山東 濟(jì)寧 272100;4.濟(jì)寧齊魯檢測(cè)技術(shù)有限公司,山東 濟(jì)寧 272000)

2021年全國(guó)兩會(huì)首次將“碳達(dá)峰、碳中和”寫(xiě)入政府工作報(bào)告,其由此成為我國(guó)新時(shí)代產(chǎn)業(yè)發(fā)展的核心戰(zhàn)略。在面向“3060”目標(biāo)的低碳新時(shí)代,輪胎工業(yè)已從關(guān)注“綠色輪胎”(組分優(yōu)化)走向綠色低碳產(chǎn)業(yè)化生產(chǎn)技術(shù)(工藝技術(shù)革新),實(shí)現(xiàn)從原材料到生產(chǎn)工藝再到輪胎使用全鏈條綠色節(jié)能、清潔低碳。

眾所周知,汽車在行駛過(guò)程中主要受到阻力、驅(qū)動(dòng)力的作用。其中行駛阻力主要包括滾動(dòng)阻力、空氣阻力、內(nèi)部摩擦力,地面有坡度時(shí)還需克服重力。輪胎滾動(dòng)阻力的產(chǎn)生原因主要有3個(gè):輪胎變形時(shí)其構(gòu)成部件的能量損失、輪胎與路面摩擦產(chǎn)生的阻力和輪胎受到的空氣阻力。輪胎與路面接觸會(huì)產(chǎn)生變形,由于輪胎具有彈性復(fù)原力,復(fù)原力越大,則滾動(dòng)阻力越小,如果沒(méi)有彈性復(fù)原力,而能量卻有所損失,則滾動(dòng)阻力會(huì)增大,因此能量損失與輪胎構(gòu)成部件的滯后損失緊密相關(guān)[1-2]。其中,變形能量損失引起的阻力占輪胎行駛阻力的90%。為減小輪胎變形而導(dǎo)致的構(gòu)成部件能量損失,可以采用減小輪胎接地變形量、減小變形部件的體積或使用能量損失小的原材料等方法。一般認(rèn)為,輪胎滾動(dòng)阻力油耗占整車油耗的14%~17%,輪胎滾動(dòng)阻力每降低10%,可以使燃料消耗降低1%~2%[3-4]。據(jù)推算,輪胎的滾動(dòng)阻力由胎冠膠貢獻(xiàn)50%,胎側(cè)膠貢獻(xiàn)13%,上三角膠貢獻(xiàn)10%,其他部件貢獻(xiàn)27%。

膠料在動(dòng)態(tài)往復(fù)變形過(guò)程中會(huì)產(chǎn)生滯后損失,通常用60 ℃下膠料的損耗因子(tanδ)表征輪胎的滾動(dòng)阻力,tanδ小可降低輪胎的滾動(dòng)阻力。在設(shè)計(jì)低滾動(dòng)阻力膠料配方時(shí),主要通過(guò)選擇膠種、填料及調(diào)整各組分配比實(shí)現(xiàn)。通過(guò)選擇天然橡膠(NR)與低玻璃化溫度(Tg)的橡膠并用或者選擇高導(dǎo)熱的碳納米管,或者引入新型炭黑偶聯(lián)劑,以進(jìn)一步改善炭黑在橡膠中的分散性并加強(qiáng)其與橡膠的相互作用,此外還可應(yīng)用白炭黑替代炭黑補(bǔ)強(qiáng)等,以開(kāi)發(fā)低滾動(dòng)阻力膠料。

本工作研究低滾動(dòng)阻力全鋼載重子午線輪胎胎面膠、胎側(cè)膠和上三角膠配方的開(kāi)發(fā)及應(yīng)用。

1 實(shí)驗(yàn)

1.1 主要原材料

NR,STR20,廣東省廣墾橡膠集團(tuán)有限公司產(chǎn)品;順丁橡膠(BR),牌號(hào)9000,中國(guó)石化集團(tuán)北京燕山石油化工有限公司產(chǎn)品;高順式聚丁二烯橡膠,阿朗新科新加坡私人有限公司產(chǎn)品;炭黑N234、炭黑N375和炭黑N550,江西黑貓?zhí)亢诠煞萦邢薰井a(chǎn)品;白炭黑,確成硅化學(xué)股份有限公司產(chǎn)品;硅烷偶聯(lián)劑Si69,湖北江瀚新材料股份有限公司產(chǎn)品。

1.2 試驗(yàn)配方

胎面膠、胎側(cè)膠和上三角膠的配方見(jiàn)表1。

表1 胎面膠、胎側(cè)膠和上三角膠配方 份

1.3 主要設(shè)備和儀器

X(S)M-1.5型智能密煉機(jī),青島科高橡塑機(jī)械技術(shù)裝備有限公司產(chǎn)品;GK400N型和GK255N型密煉機(jī),德國(guó)克虜伯公司產(chǎn)品;HZ-7015型和XK-810型雙螺桿擠出機(jī),南京瑞寶利擠出設(shè)備有限公司產(chǎn)品;XLH-Q600×600×X4/1400型平板式硫化機(jī),青島高策橡膠工程有限公司產(chǎn)品;Premier MDR型無(wú)轉(zhuǎn)子硫化儀、RPA2000橡膠加工分析儀(RPA)和MV2000型門尼粘度儀,美國(guó)阿爾法科技有限公司產(chǎn)品;AI-7000S型電子拉力試驗(yàn)機(jī)和RH2000N型壓縮生熱試驗(yàn)機(jī),高鐵檢測(cè)儀器(東莞)有限公司產(chǎn)品;2-PC(Y)型輪胎高速試驗(yàn)機(jī),天津久榮工業(yè)技術(shù)有限公司產(chǎn)品;滾動(dòng)阻力試驗(yàn)機(jī),美國(guó)MTS系統(tǒng)公司產(chǎn)品。

1.4 混煉工藝

胎面膠采用3段混煉工藝,母煉和終煉分別在GK400N型和GK255N型密煉機(jī)中進(jìn)行。一段混煉工藝為:加入生膠、2/3炭黑、全部白炭黑和硅烷偶聯(lián)劑以及氧化鋅、硬脂酸等助劑,使炭黑充分分散,使白炭黑與硅烷偶聯(lián)劑充分反應(yīng),排膠溫度為155~160 ℃;二段混煉加入一段混煉膠、1/3炭黑等進(jìn)行混煉,排膠溫度為145~150 ℃;三段混煉加入二段混煉膠、硫黃、促進(jìn)劑和防焦劑等,排膠溫度為100~105 ℃。

胎側(cè)膠采用2段混煉工藝,一段和二段混煉分別在GK400N型和GK255N型密煉機(jī)中進(jìn)行。一段混煉加入生膠、全部炭黑、白炭黑和硅烷偶聯(lián)劑以及氧化鋅、硬脂酸、防老劑和芳烴油等小料,排膠溫度為155~160 ℃;二段混煉加入一段混煉膠、硫黃、促進(jìn)劑和防焦劑等,排膠溫度為100~105 ℃。

上三角膠采用2段混煉工藝,一段和二段混煉分別在GK400N型和GK255N型密煉機(jī)中進(jìn)行。一段混煉加入生膠、全部炭黑、白炭黑、硅烷偶聯(lián)劑以及氧化鋅和硬脂酸等小料,使白炭黑與硅烷偶聯(lián)劑充分反應(yīng),排膠溫度為155~160 ℃;二段混煉加入一段混煉膠、硫黃、促進(jìn)劑和防焦劑等,排膠溫度為100~105 ℃。

1.5 性能測(cè)試

(1)硫化特性。按照GB/T 16584—1996進(jìn)行測(cè)試,測(cè)試條件為150 ℃×60 min。

(2)物理性能。按照GB/T 528—2009和GB/T 531.1—2008分別測(cè)試硫化膠的拉伸性能和邵爾A型硬度,采用4 mm試樣,硫化條件為150 ℃×30 min。

(3)RPA分析。試驗(yàn)條件為頻率 1.67 Hz,應(yīng)變 7%,溫度 151 ℃,達(dá)到條件后穩(wěn)定5 min,將試樣放入模腔硫化60 min,再將溫度降低至60 ℃,在頻率 10 Hz、應(yīng)變 7%條件下測(cè)試。

(4)壓縮疲勞溫升。采用直徑為18 mm、高度為24 mm的實(shí)心圓柱形試樣,按照ASTM D623—2007進(jìn)行測(cè)試,條件為:恒溫室溫度 55 ℃,預(yù)熱時(shí)間 30 min,試驗(yàn)時(shí)間 25 min,負(fù)荷 245 N,頻率 30 Hz,沖程 4.45 mm。

(5)輪胎耐久性能。按照GB/T 4501—2016《載重汽車輪胎性能室內(nèi)試驗(yàn)方法》進(jìn)行測(cè)試,充氣壓力以單胎最大額定負(fù)荷對(duì)應(yīng)的充氣壓力為準(zhǔn),充氣后的試驗(yàn)輪胎和輪輞組合體在(38±3)℃的環(huán)境下至少停放3 h。

(6)滾動(dòng)阻力系數(shù)。依據(jù)ECE R117進(jìn)行測(cè)試,試驗(yàn)條件為:輪輞 9.00,熱平衡時(shí)間 ≥6 h,溫度修正因數(shù) 0.006。

2 結(jié)果與討論

2.1 胎面膠

2.1.1 硫化特性

胎面膠的硫化特性見(jiàn)表2。

從表2可以看出,與對(duì)照配方胎面膠相比,試驗(yàn)配方胎面膠的FL,F(xiàn)max和Fmax-FL增大,ts1和t90縮短,說(shuō)明試驗(yàn)配方胎面膠的交聯(lián)密度大,硫化時(shí)間短,硫化速度提高,硫化安全性下降。

表2 胎面膠的硫化特性

2.1.2 物理性能

胎面膠的物理性能見(jiàn)表3。

表3 胎面膠的物理性能

從表3可以看出:與對(duì)照配方胎面膠相比,試驗(yàn)配方胎面膠的100%定伸應(yīng)力增大,300%定伸應(yīng)力、拉伸強(qiáng)度和拉斷伸長(zhǎng)率減小;撕裂強(qiáng)度和耐磨性能相當(dāng);壓縮疲勞溫升和60 ℃時(shí)的tanδ明顯減小,表明試驗(yàn)配方胎面膠的滾動(dòng)阻力降低、生熱減小。

一般認(rèn)為,膠料的動(dòng)態(tài)壓縮生熱一方面主要與膠料內(nèi)部填料間摩擦、填料與橡膠大分子鏈間摩擦以及橡膠大分子鏈摩擦有關(guān);另一方面與膠料的粘彈滯后性有關(guān)[5-6]。試驗(yàn)配方胎面膠具有較低的壓縮疲勞溫升及低滯后損失,主要原因是配方采用NR與稀土BR并用,并增大BR用量,同時(shí)調(diào)整其他組分的用量。

2.1.3 Payne效應(yīng)

Payne效應(yīng)是指填充橡膠在小形變動(dòng)態(tài)機(jī)械性能加載過(guò)程中,其儲(chǔ)能模量(G′)隨動(dòng)態(tài)應(yīng)變的增大而急劇減小的現(xiàn)象。通常用ΔG′(G′在低應(yīng)變下與高應(yīng)變下的差值)表征填料的聚集程度和填料網(wǎng)絡(luò)化的程度。ΔG′越小,Payne效應(yīng)越弱,填料的分散性越好。本研究定義ΔG′為應(yīng)變?yōu)?.84%時(shí)的G′與應(yīng)變?yōu)?0%時(shí)的G′的差值。

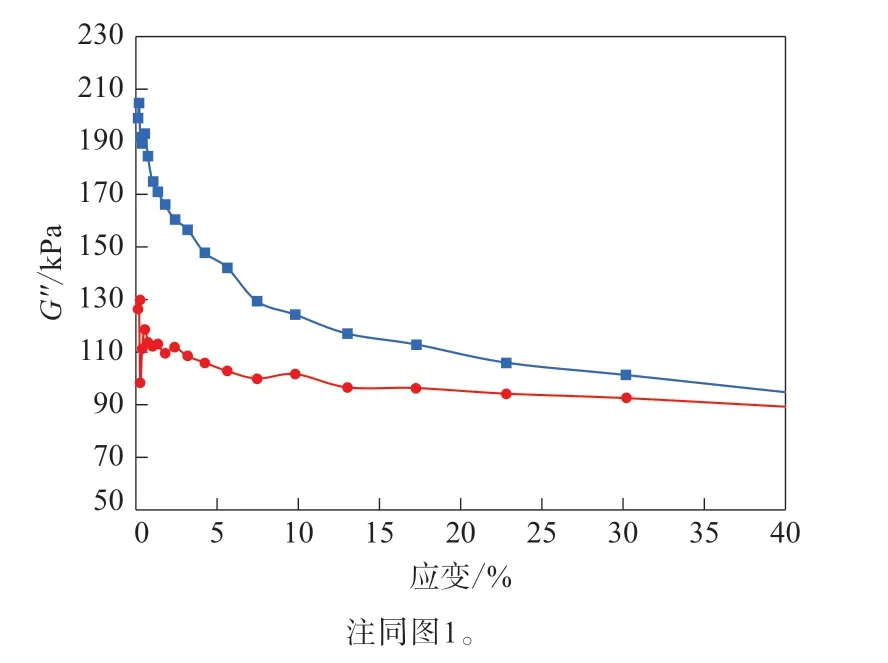

胎面膠的G′-應(yīng)變曲線如圖1所示,損耗模量(G″)-應(yīng)變曲線如圖2所示。

圖1 胎面膠的G′-應(yīng)變曲線

圖2 胎面膠的G″-應(yīng)變曲線

從圖1和2可以看出:隨著應(yīng)變的增大,對(duì)照配方與試驗(yàn)配方膠料的G′均減小,有明顯的Payne效應(yīng);試驗(yàn)配方和對(duì)照配方胎面膠的ΔG′分別為437和659 kPa,試驗(yàn)配方胎面膠的ΔG′明顯小于對(duì)照配方胎面膠,表明試驗(yàn)配方胎面膠的填料聚集程度和網(wǎng)絡(luò)化程度減弱;G″與G′呈現(xiàn)相似的規(guī)律。這是因?yàn)樘亢谂悸?lián)劑的加入,使得填料與橡膠間的結(jié)合力增強(qiáng),填料在基體中的分散性得到明顯改善,從而使填料-填料和填料-橡膠間的摩擦減小,這與60 ℃時(shí)的tanδ變化趨勢(shì)一致。

2.2 胎側(cè)膠

2.2.1 硫化特性

胎側(cè)膠的硫化特性見(jiàn)表4。

從表4可以看出,與對(duì)照配方胎側(cè)膠相比,試驗(yàn)配方胎側(cè)膠的Fmax增大,ts1相當(dāng),t90略有縮短,這與填料種類以及硫化體系有關(guān)。

表4 胎側(cè)膠的硫化特性

2.2.2 物理性能

胎側(cè)膠物理性能見(jiàn)表5。

表5 胎側(cè)膠的物理性能

從表5可以看出:與對(duì)照配方胎側(cè)膠相比,試驗(yàn)配方胎側(cè)膠的300%定伸應(yīng)力增大,拉斷伸長(zhǎng)率減小,其他性能相當(dāng);壓縮疲勞溫升和60 ℃時(shí)的tanδ明顯減小,表明試驗(yàn)配方胎側(cè)膠的滾動(dòng)阻力降低。這是因?yàn)樵囼?yàn)配方中炭黑用量減小且以白炭黑替代部分炭黑,聚合物基體中形成的炭黑粒子聚集體是可旋轉(zhuǎn)的橢圓體形狀,以此作為基本單位,形成了不小于20 μm的分維構(gòu)造。而白炭黑在聚合物基體中是形成了幾百納米的分維性結(jié)構(gòu)的白炭黑聚集體。白炭黑填充膠料易隨變形而分布,在變形過(guò)程中,白炭黑聚集體之間不易產(chǎn)生摩擦,故可減小橡膠復(fù)合材料的滯后損失[7-8]。

2.2.3 Payne效應(yīng)

胎側(cè)膠的G′-應(yīng)變曲線和G″-應(yīng)變曲線分別如圖3和4所示。

從圖3和4可以看出:試驗(yàn)配方和對(duì)照配方胎側(cè)膠的ΔG′分別為96和190 kPa,試驗(yàn)配方胎側(cè)膠的ΔG′明顯小于對(duì)照配方胎側(cè)膠,這表明試驗(yàn)配方填料的聚集程度減弱,網(wǎng)絡(luò)化程度減小;G″與G′呈現(xiàn)相似的規(guī)律。這是因?yàn)樵囼?yàn)配方中炭黑用量減小、以白炭黑替代部分炭黑,白炭黑與硅烷偶聯(lián)劑Si69進(jìn)行硅烷化反應(yīng)后與橡膠發(fā)生反應(yīng)形成結(jié)合膠,以及Si69分子中硫與橡膠分子鏈反應(yīng)形成少量的單硫、雙硫、多硫或多硫共價(jià)鍵,二者共同作用阻止了填料的聚集和填料網(wǎng)絡(luò)結(jié)構(gòu)的生成。

圖3 胎側(cè)膠的G′-應(yīng)變曲線

圖4 胎側(cè)膠的G″-應(yīng)變曲線

2.3 上三角膠

2.3.1 硫化特性

上三角膠的硫化特性見(jiàn)表6。

從表6可以看出,與對(duì)照配方上三角膠相比,試驗(yàn)配方上三角膠的Fmax略有增大,ts1延長(zhǎng),t90相差不大,說(shuō)明試驗(yàn)配方上三角膠的硫化安全性提高,這可能與填料種類有關(guān)。

表6 上三角膠的硫化特性

2.3.2 物理性能

上三角膠的物理性能見(jiàn)表7。

表7 上三角膠的物理性能

從表7可以看出:與對(duì)照配方上三角膠相比,試驗(yàn)配方上三角膠的拉伸強(qiáng)度略減小,其他性能相當(dāng);壓縮疲勞溫升和60 ℃時(shí)的tanδ明顯下降,說(shuō)明試驗(yàn)配方上三角膠的滾動(dòng)阻力小、生熱低。

由上三角膠對(duì)滾動(dòng)阻力的貢獻(xiàn)率可知,減小上三角膠60 ℃時(shí)的tanδ對(duì)降低輪胎滾動(dòng)阻力是非常重要的。在上三角膠試驗(yàn)配方設(shè)計(jì)中,主要從填充體系考慮,一方面填料的選擇發(fā)生改變;另一方面減小炭黑用量,采用白炭黑替代部分炭黑。白炭黑替代部分炭黑可以達(dá)到降低滾動(dòng)阻力的目的。此外,炭黑的改變對(duì)膠料的滯后損失影響是非常復(fù)雜的。一般認(rèn)為,炭黑的結(jié)構(gòu)在混煉過(guò)程中會(huì)被部分破壞,所形成的反應(yīng)性表面可與橡膠發(fā)生相互作用,從而使膠料中聚合物與填料之間發(fā)生強(qiáng)相互作用。高結(jié)構(gòu)度的炭黑形成的填料-填料網(wǎng)絡(luò)相對(duì)較少。在恒定應(yīng)力下,使用較高結(jié)構(gòu)度的炭黑會(huì)降低膠料的滯后損耗。此外,在膠料恒定負(fù)載、形變或能量的情況下,減小炭黑的比表面積也可減小膠料的滯后損失[9-10]。從試驗(yàn)結(jié)果看,試驗(yàn)配方上三角膠60 ℃時(shí)的tanδ降低非常明顯,與理論相符。

2.3.3 Payne效應(yīng)

上三角膠的G′-應(yīng)變曲線和G″-應(yīng)變曲線分別如圖5和6所示。

從圖5和6可以看出:試驗(yàn)配方和對(duì)照配方上三角膠的ΔG′分別為84和142 kPa,試驗(yàn)配方上三角膠的ΔG′明顯小于對(duì)照配方上三角膠,說(shuō)明試驗(yàn)配方上三角膠的填料聚集程度和網(wǎng)絡(luò)化程度減弱;G″與G′呈現(xiàn)相似的規(guī)律,即與對(duì)照配方上三角膠相比,試驗(yàn)配方上三角膠的G″減小,表明填料在膠料中分散性提高。

圖5 上三角膠的G′-應(yīng)變曲線

圖6 上三角膠的G″-應(yīng)變曲線

3 成品輪胎性能

將上述試驗(yàn)配方與對(duì)照配方制備12R22.5 18PR全鋼載重子午線輪胎[花紋為線性花紋(針對(duì)行駛面寬240 mm,花紋深度17~18 mm)],并進(jìn)行輪胎滾動(dòng)阻力和耐久性測(cè)試。

3.1 滾動(dòng)阻力

對(duì)照輪胎和試驗(yàn)輪胎的滾動(dòng)阻力系數(shù)分別為6.43和4.92 N·kN-1,與對(duì)照輪胎相比,試驗(yàn)輪胎的滾動(dòng)阻力系數(shù)減小23.5%;根據(jù)ISO 28580:2009測(cè)試方法進(jìn)行的室內(nèi)滾動(dòng)阻力性能測(cè)試結(jié)果表明,試驗(yàn)輪胎滾動(dòng)阻力系數(shù)可達(dá)B級(jí)水平。

3.2 耐久性能

輪胎耐久性試驗(yàn)結(jié)果表明,對(duì)照輪胎和試驗(yàn)輪胎累計(jì)行駛時(shí)間分別為104.33和110.13 h,與對(duì)照輪胎相比,試驗(yàn)輪胎的累計(jì)行駛時(shí)間延長(zhǎng)約6%,耐久性能較好。這可能與試驗(yàn)輪胎的胎面膠、胎側(cè)膠、上三角膠具有低生熱性能有關(guān)。

4 結(jié)論

(1)與對(duì)照配方相比,試驗(yàn)配方胎面膠的100%定伸應(yīng)力增大,300%定伸應(yīng)力、拉伸強(qiáng)度和拉斷伸長(zhǎng)率減小,其他性能相當(dāng);試驗(yàn)配方胎側(cè)膠的300%定伸應(yīng)力增大,拉斷伸長(zhǎng)率減小,其他性能相當(dāng);試驗(yàn)配方上三角膠的拉伸強(qiáng)度略減小,其他性能相當(dāng)。

(2)與對(duì)照配方相比,試驗(yàn)配方胎面膠、胎側(cè)膠和上三角膠的壓縮疲勞溫升、60 ℃時(shí)的tanδ和ΔG′都明顯減小,表明其滾動(dòng)阻力低、生熱小、填料聚集程度減弱。

(3)成品輪胎性能測(cè)試結(jié)果表明,與對(duì)照輪胎相比,試驗(yàn)輪胎的滾動(dòng)阻力系數(shù)減小23.5%,可達(dá)B級(jí)水平,耐久性能提高約6%。