帶自同步離合器聯合循環機組振動問題分析與處理

曹寒,于光輝,楊靈,趙先波,陳丹,董衛紅,馬駿

(東方電氣集團東方汽輪機有限公司,四川 德陽,618000)

1 前言

近年,國家能源結構在不斷調整,“高質量”和“綠色”已成為未來電力行業發展的趨勢和方向,傳統燃煤電廠的市場占比將會不斷縮小,而燃氣-蒸汽聯合循環機組由于具有熱效率高、污染排放低、節省投資、建設周期短、啟停快捷、調峰性能好、占地少、節水、廠用電率低和可靠性強、維修方便等優點將得到越來越廣泛的應用。

燃氣-蒸汽聯合循環機組的三大主要設備為燃機、汽機和發電機,三大設備按軸系布置可分為單軸和多軸配置方案,多軸配置方案又可分為一拖一、二拖一、三拖一等。在多軸配置方案里,考慮到夏季純凝、冬季抽凝供熱和背壓供熱等多工況運行的需求,機組大都配置有自同步離合器(Synchro-Self-Shifting,SSS,以下簡稱SSS 離合器),SSS 離合器可以實現低壓缸的“解列”和“并車”[1],使機組能夠在抽凝和背壓模式之間在線切換。設置SSS 離合器一方面可以提高能源利用效率,另一方面,也會對軸系振動產生影響,降低機組運行的安全性。

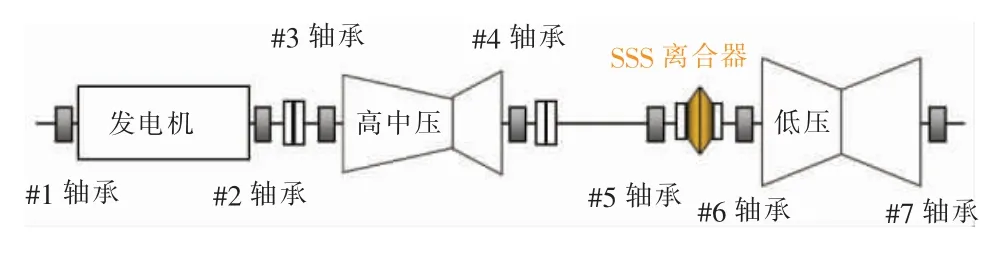

某S 熱電廠聯合循環機組為一拖一、分軸帶SSS 離合器的軸系配置。燃氣輪機功率310 MW;汽輪機功率145 MW,汽機軸系布置如圖1 所示,高中壓轉子連接一根短軸,與SSS 離合器連接,離合器的另一端連接低壓轉子。

圖1 汽機軸系布置

2 振動情況

2.1 運行特征

對機組運行情況進行統計分析,#5 軸承振動及瓦溫有以下特點:

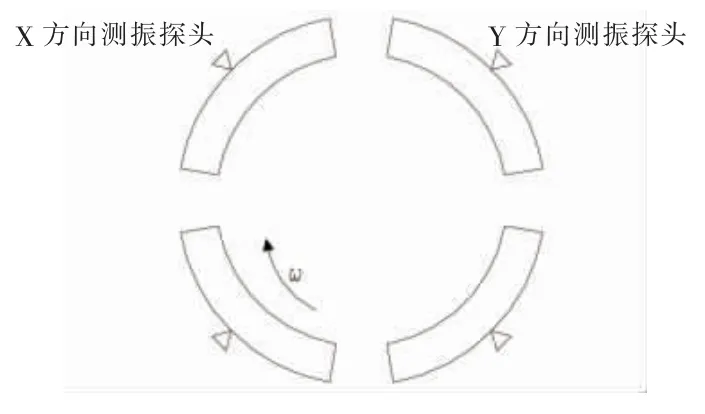

(1)軸承金屬溫度異常;該機組汽機部分全部采用四瓦可傾式軸承,軸承結構示意圖以及探頭布置情況如圖2 所示,底部2 個瓦塊各有一個溫度測點。在盤車狀態下,#5 軸承2 個測點溫度基本相同,但是隨著機組轉速升高,#5 軸承2 個測點溫度逐漸出現偏差,額定轉速至帶負荷時溫差最大達到8 ℃左右,如圖3 所示,而其他軸承2個測點溫度在各個工況下基本保持相同。

圖2 四瓦可傾式軸承結構示意圖及測振探頭布置情況

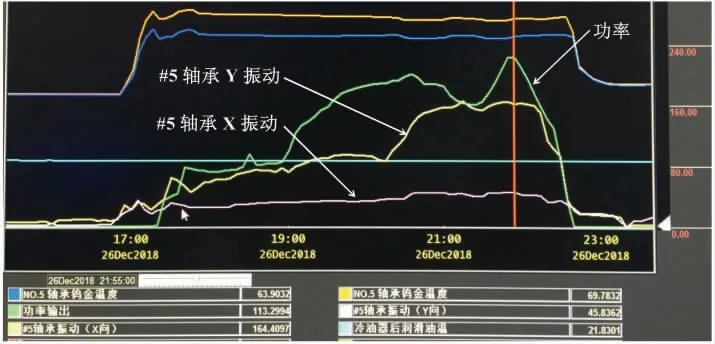

圖3 機組12 月26 日運行時部分參數隨時間變化情況

(2)在#5 軸承Y 方向振動增大過程中,X 方向振動增大并不明顯,X、Y 方向的振動相關性不強,#5 軸承振動大主要體現在Y 方向振動。

(3)振動主要與運行時間有關,隨運行時間的延長振動值緩慢增大。

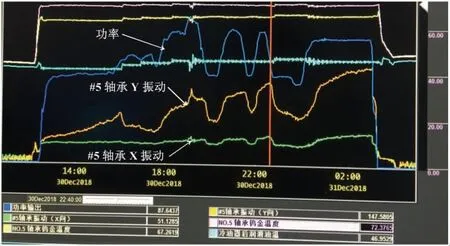

(4)振動有隨負荷變化的趨勢,但不明顯;但當負荷降低至90 MW 時,振動幅值會迅速回落,如圖4 所示。

圖4 機組12 月30 日運行時部分參數隨時間變化情況

2.2 振動數據

通過本特利408 對振動信號進行處理,發現:

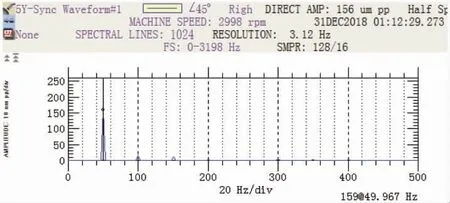

(1)#5 軸承振動在增大時,5Y 的頻譜圖如圖5 所示,從圖中可以看出,振動頻率始終以工頻分量為主,幾乎沒有低頻分量,因此,可排除油膜渦動導致5# 振動大;由2.1 可知,振動隨運行時間有緩慢增長的趨勢,故雖為工頻振動,但是可排除掉不平衡量大的原因。

圖5 5Y 振動頻譜圖

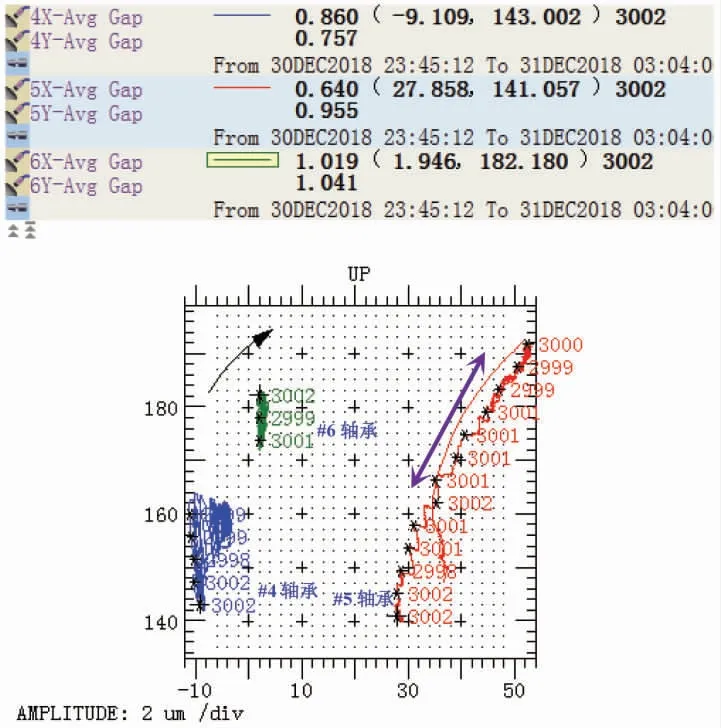

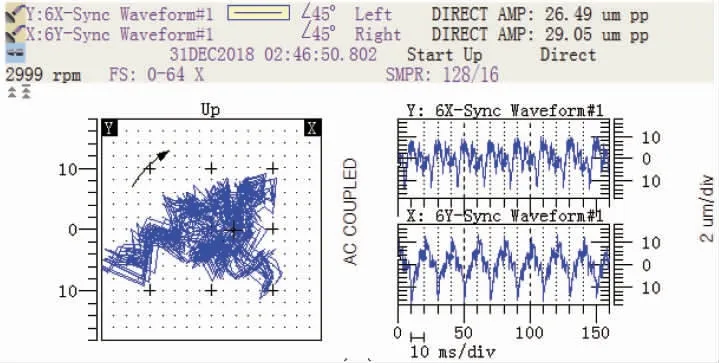

(2)振動增大時,#5 軸承的軸心位置向右上方移動(轉子旋轉方向為順時針);振動減小時,則向左下方移動,規律很明顯,而相鄰的#4 軸承和#6 軸承的軸心位置相對固定,如圖6 所示,在振動變化的過程中,#5 軸承的軸心位置不穩定,沿右上左下方向變動,說明軸承Y 方向剛度比X 方向小,可能存在Y 方向緊力不足的情況。

圖6 #4-#6 軸心位置圖

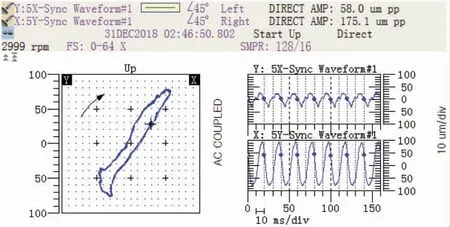

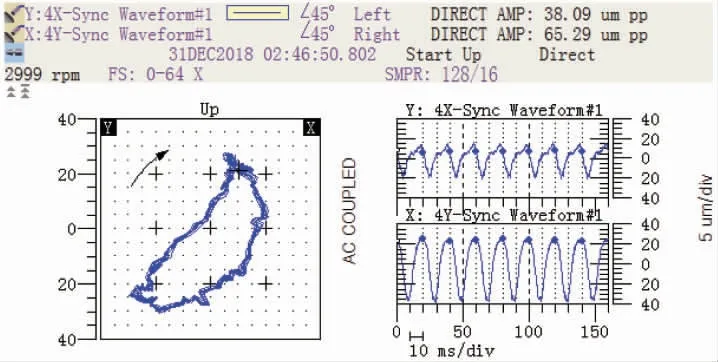

(3)#5 軸承在振動大時的軸心軌跡如圖7 所示,從圖中可以看出軸心軌跡的橢圓非常扁,而圖8 中#4 軸承的軸心軌跡形狀較正常,圖9 中#6軸承由于振動幅值較小,軌跡沒有規則形狀,也屬正常情況;經分析認為,#5 軸承的軸心軌跡之所以會呈現圖7 情況,是由X 方向和Y 方向的剛度偏差導致的。

圖7 #5 軸承軸心軌跡圖

圖8 #4 軸承軸心軌跡圖

圖9 #6 軸承軸心軌跡圖

2.3 數據分析

從第2.1 和2.2 節振動數據分析,#5 軸承振動頻率始終以工頻分量為主,幾乎沒有低頻分量,因此,可排除油膜渦動導致#5 軸承振動大;由2.1 可知,振動隨運行時間有緩慢增長的趨勢,故雖為工頻振動,但是可排除掉不平衡量大的原因。軸心位置的變化與振動趨勢的變化符合振動理論,即轉子向右上方移動時(遠離左下方瓦塊),該方向油膜變厚,剛度變小,振動增大,反之亦然;但是軸心位置變動幅度太大屬異常,軸心軌跡橢圓度過大且方位呈45°也屬異常,結合下半兩瓦塊溫度差別大均說明#5 軸承工作狀態異常,應對該軸承進行翻瓦檢查。

3 檢查及處理

3.1 檢查情況

#5 軸承位于自同步離合器高壓側的短軸轉子上,也可看作高壓轉子外伸端的支撐,設計載荷為34 000 N。該軸承的安裝示意圖如圖10 所示,在轉子提升過程中需使用拉力計測量提升力,當力達到設計值時,此時的U 值即為#5 軸承的安裝標高[2]。安裝標高的偏差直接影響#5 軸承的承載情況,而軸承的載荷會影響其穩定性。故對#5 軸承的檢查重點為軸承載荷。

圖10 #5 軸承安裝標高示意圖

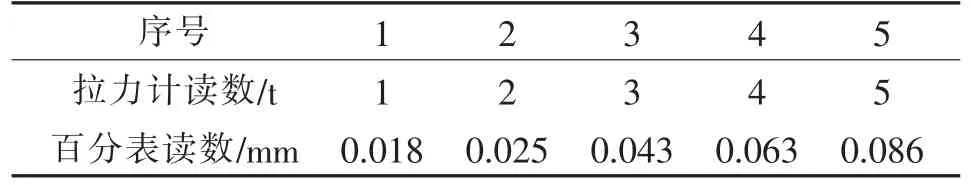

檢查過程中在#5 軸承處架百分表,并用拉力計記錄力,測量結果見表1。從表1 可以看出,用1 噸力(9 800 N)提升轉子,轉子被抬起0.018 mm,說明#5 軸承在原來的位置根本沒有承載,而在設計載荷34 000 N 時,轉子約被抬起了0.05 mm。經分析,#5 軸承不承載是導致振動大的根本原因。

表1 #5 軸承力與抬起標高對應關系

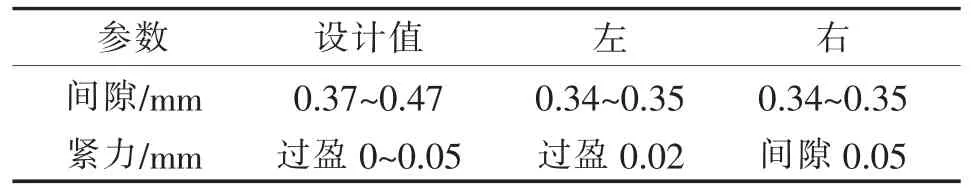

除了檢查軸承載荷,對軸承的間隙和緊力也進行了檢查,結果見表2,從表中可看出軸承右側沒有緊力,為間隙配合,這也是導致#5 軸承Y 方向剛度小、振動大的次要原因。

表2 #5 軸承間隙和緊力檢查結果

3.2 處理措施及效果

從3.1 節中了解到,#5 軸承存在不承載及右側緊力不足的問題,針對這2 個問題采取了以下處理措施后,機組再次啟機沒有發生振動大問題,而且X 方向和Y 方向的振動都小于30 μm,處理效果非常好。

(1)為解決#5 軸承不承載情況,根據表1 的檢查數據,將軸承標高上抬0.05 mm,可使軸承承載滿足設計要求;標高調整通過在軸承下半墊塊下增加墊片達到。

(2)軸承右側緊力恢復到設計值要求的過盈0~0.05 mm,可通過在軸承上半右側墊塊下增加墊片來達到;

最終每個墊塊下的墊片調整量需結合軸承標高與檢查結果情況,使各參數均滿足設計要求。

4 結語

(1)本文首先對#5 軸承的振動特征進行了詳細描述,并對振動數據進行分析,特征與數據兩者相結合確定了導致振動的原因為#5 軸承工作狀態異常;

(2)通過對#5 軸承進行翻瓦檢查,確定了軸承不承載是導致軸承工作狀態異常的根本原因;緊力不足為Y 方向振動大的次要原因。

(3)通過對#5 軸承標高和緊力進行調整,最終徹底解決了軸承振動大的問題。