燃氣發電機煙氣和缸套水余熱綜合利用的研究與應用

劉國榮何澤慧王春喜張磊陳永偉

(華北油田公司第四采油廠)

華北油田分公司第四采油廠永清氣處理站,主要功能為天然氣脫水脫烴處理和天然氣凝液的穩定分餾處理,該站日處理天然氣25×104~30×104m3,生產液化氣和穩定輕烴30 t。該站主要由燃氣蒸汽鍋爐提供熱能滿足生產和生活用熱。年消耗燃氣56×104m3。動力采用濟柴2臺1 200 kW天然氣發電機并網發電,發電機煙氣和缸套水的熱量未回收,熱損失大。

1 利用高溫煙氣制蒸汽系統

該站每臺1 200 kW燃氣發電機組,發電功率約為800~900 kW,根據國內廠家的測試結果表明,所燃氣體只有33%的熱量用來發電,約有42%的熱量通過高溫煙氣排空。為充分利用余熱,設計一套余熱利用系統,充分利用高溫煙氣熱量。

1.1 熱工核算

天然氣在空氣中完全燃燒公式:CH4+2O2+8N2→2H2O+CO2+8N2;天然氣在空氣中不完全燃燒公式:CH4+3O2+12N2→4H2O+2CO2+12N2。

目前中國石油集團濟柴動力有限公司生產的1 200 kW天然氣發電機組正常運轉時,發電功率為900 kW,排煙溫度為580℃左右,當高溫釬焊熱管式余熱回收裝置產蒸汽溫度為152℃左右時,它排出的煙氣溫度為200℃[1-2]。當天然氣完全燃燒時天然氣和空氣的體積比為1∶10,為使燃料充分燃燒,一般燃氣與空氣的混合比例為1∶12(按1 m3發3.0 kWh電計算)。

式中:Qe為煙氣余熱,kJ/h;m為煙氣質量,kg/h;Δhs為煙氣晗降,kJ/kg;ηg為效率95%;得出Qe=548 kWh,兩臺發電機組可回收熱量為1 096 kWh。

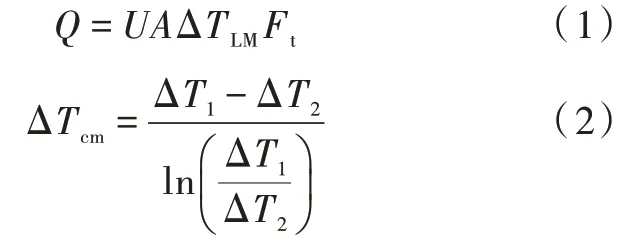

1.2 余熱鍋爐換熱面積核算

式中:Q為總換熱能量,kJ;UA為總換熱系數,kJ/(℃·m2);ΔTLM為對數平均溫差,℃;Ft為對數平均溫差校正系數;ΔT1為熱流出口與冷流進口溫差,℃;ΔT2為熱流進口與冷流出口溫差,℃;A=100 m2。

2 煙氣制蒸汽系統

2.1 鎳基釬焊熱管余熱鍋爐

鎳基釬焊管,即將鎳鉻合金滲入鍋爐管或ND鋼(耐低溫露點腐蝕鋼)表面,形成致密光滑涂層,使管片和母管的焊著率為100%,有效的擴展了換熱面積,提高了換熱系數,同時具有很好的耐高溫和耐腐蝕性能[3-5]。

2.2 鎳基釬焊熱管式余熱回收裝置的結構特點

1)結構緊湊、換熱面積大。單位長度的釬焊熱管換熱面積是普通光管的七倍左右,同時釬焊熱管之間是獨立的。因而相同換熱面積的釬焊熱管余熱回收裝置普通光管的設備相比,其體積和占地面積成數倍的減小,并且其重量也有不同幅度的降低。

2)維修方便。釬焊熱管是采用整根無縫鋼管制造完成的,使其具有很高的耐壓性能,一般情況很少出現質量方面的問題。如果偶然發現某一根釬焊熱管出現爆管現象,只是一端泄漏而另外一端會完好無損,這樣不更換也不影響設備運行。

3)受壓元件無熱應力。每一根釬焊熱管組裝時,無任何強制組裝現象,因而不會產生組裝應力。同時每一端呈自由狀態。這樣設備在運行過程中,無熱應力產生。

4)可高效連續的運行。根據其傳熱機理和結構特點,釬焊熱管技術具有較強的防垢、防灰和自除垢、除灰能力。其設備可以長時間的保持高效運行。余熱鍋爐安裝如圖1。

圖1 余熱鍋爐安裝圖Fig.1 Installation drawing of waste heat boiler

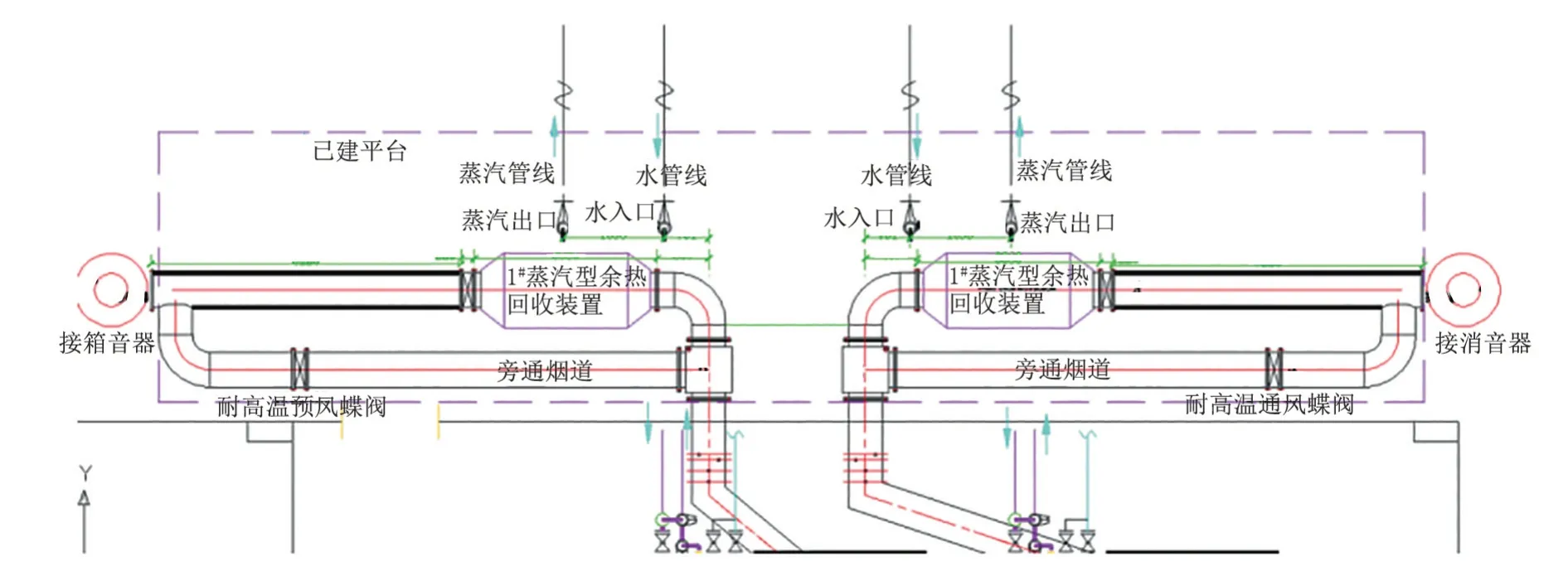

2.3 煙氣制蒸汽余熱系統

煙氣的熱量通過擴大受熱面積的熱管段傳遞給軟化水,采用自然循環的形式,把水加熱為飽和蒸汽。通過水位控制器控制蒸汽空間,提高飽和蒸汽的壓力,通過控制柜將信號傳遞給給水泵,通過PID變頻控制,使水位始終保持一個恒定值。

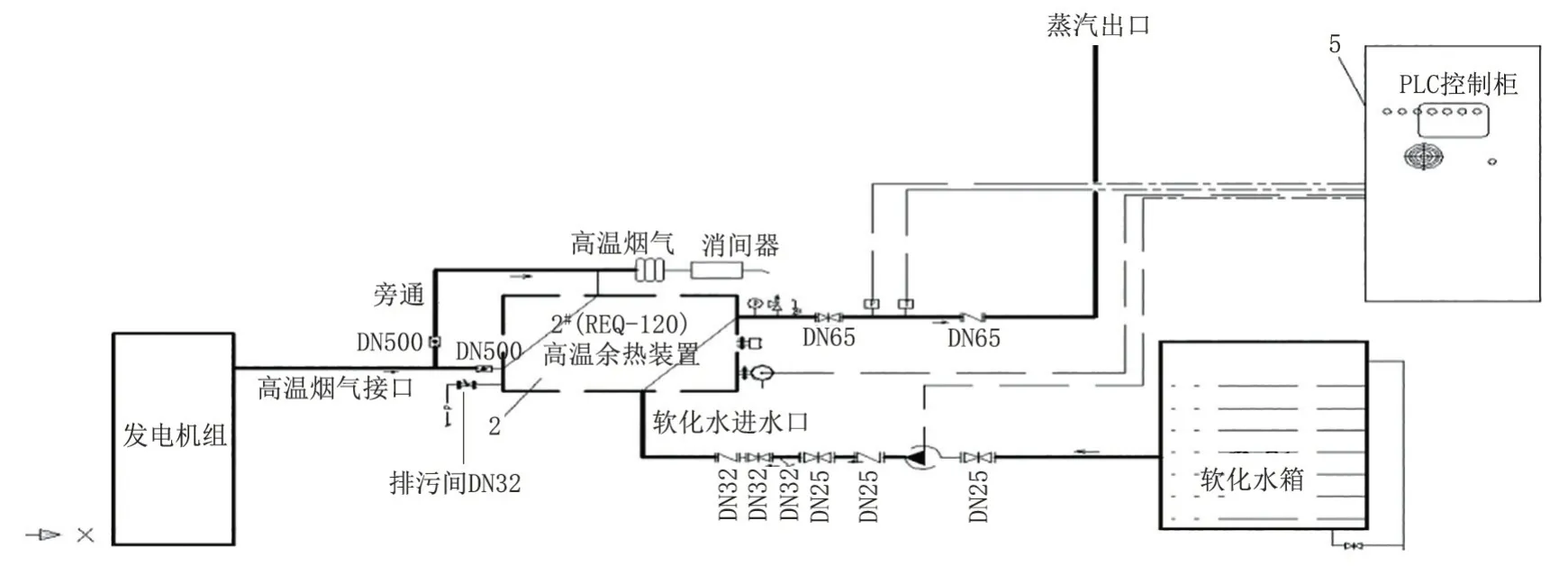

系統由高溫煙氣蒸汽發生器、鍋爐上水泵(變頻電動機)、高溫煙氣給水加熱器、軟化水箱上水泵、閥門儀表、PLC控制柜、輸水輸汽管線等組成。煙氣余熱回收系統如圖2。

圖2 煙氣余熱回收系統Fig.2 Flue gas waste heat recovery system

3 缸套水制熱水系統

3.1 熱工核算

缸套水進水溫度為67℃;缸套水出水溫度為74℃;缸套水循環水量為60 m3/h;單臺機組缸套水可以回收的熱量為488 kWh,兩臺發電機缸套水合計回收熱量976 kWh。

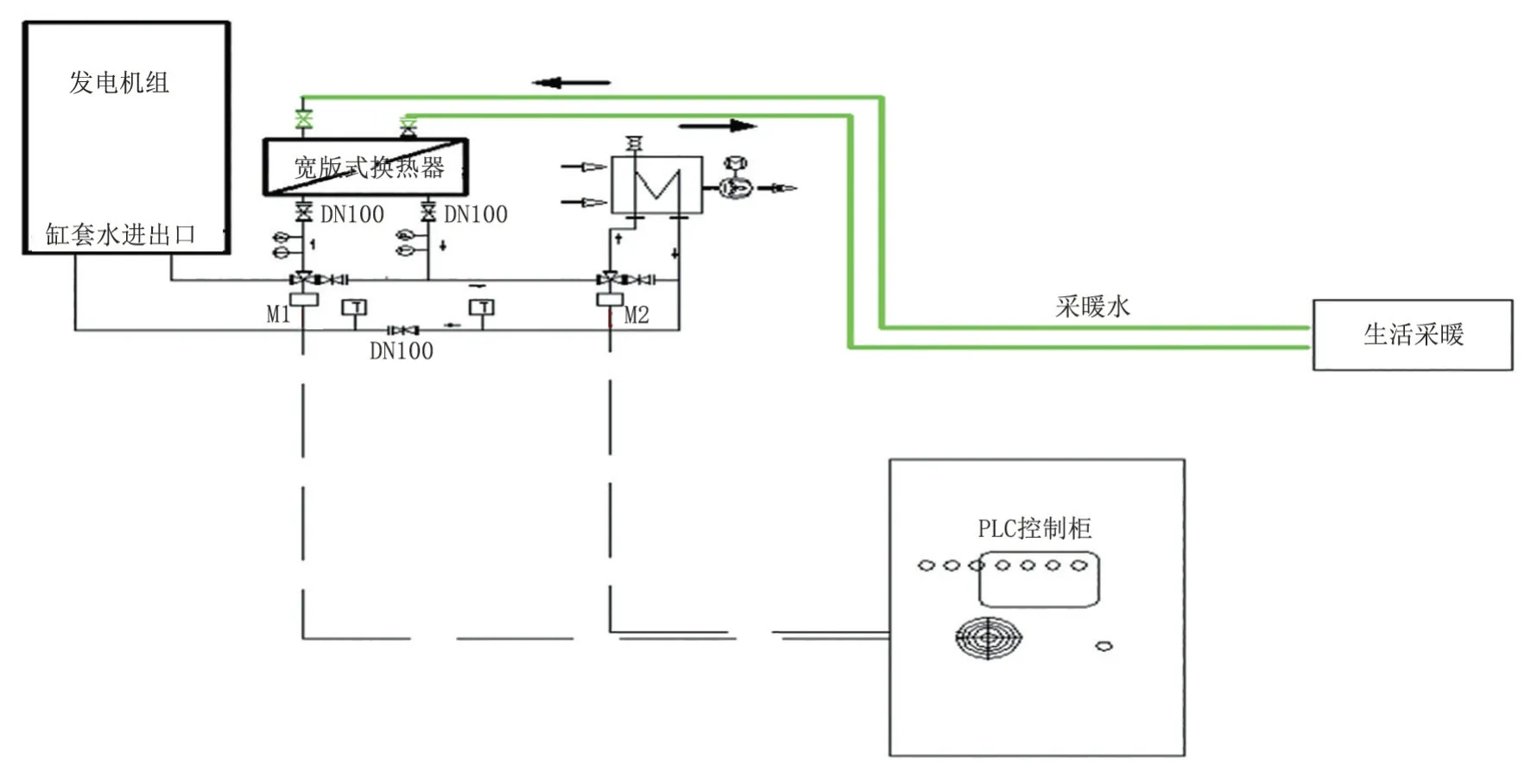

3.2 寬版式換熱器

系統主要由寬版式換熱器、電動比例三通閥、機組冷卻器、閥門儀表、輸水管線組成。

發動機內高溫循環水經寬版式換熱器與采暖水換熱,釋放約3 514.56 MJ的熱量。系統內關鍵設備為M1和M2電動比例三通閥。M1為低溫控制,M2高溫控制閥[6-10]。當缸套循環水進水溫度超溫高于67℃時M2開大,缸套水經風冷器降溫。當采暖水吸收熱量過大,缸套水出水溫度低于74℃時M1關小。缸套水溫度進出水溫度維持在67~74℃,保證發電機組的正常運行和充分換熱。缸套水余熱回收系統如圖3。

圖3 缸套水余熱回收系統Fig.3 Cylinder liner water waste heat recovery system

4 經濟效益與分析

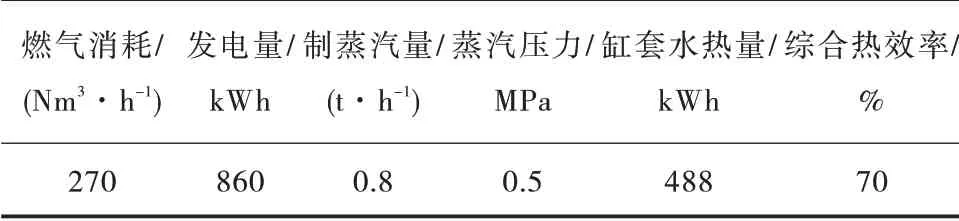

1)通常燃氣發電機余熱回收僅限于煙氣,大約可回收燃氣燃燒熱效率的30%,為提高效率,我們將缸套水也進行了回收,不僅可以將熱能回收率提高到70%,且還減少了發電機輔助散熱能耗消耗。2022年1—3月份永清站在熱負荷不變的情況下較2021年同期減少自用氣量30×104m3,創效約60萬元。燃氣發電余熱回收效率見表1。

表1 燃氣發電余熱回收效率Tab.1 Waste heat recovery efficiency of gas generator

2)煙氣余熱鍋爐水位通過變頻器PID控制,水位恒定,蒸汽壓力波動小。缸套水電動比例三通閥保證缸套水溫穩定,發電機組正常運行的同時,最大能力釋放熱量。

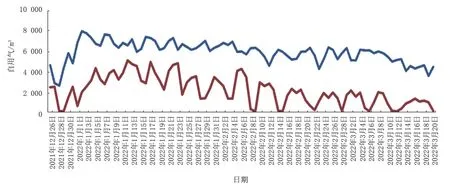

3)永清站發電機余熱系統與燃氣鍋爐系統設計為互為冗余,正常情況下發電機余熱系統可滿足該站生產與生活用熱需求,極寒天氣下發電機余熱鍋爐和燃氣鍋爐同時啟動,熱量互補。永清站2021—2022年自用氣對比如圖4。

圖4 永清站2021—2022年自用氣對比Fig.4 Comparison of gas in Yongqing station from 2021 to 2022

5 結論

油氣站點為消除伴生氣放散,滿足安全環保的要求,天然氣發電機應用愈加廣泛,燃氣發電機產生的高溫煙氣和缸套水如何高效回收利用,滿足節能、安全、環保的要求已成為相關領域關注的重點。

永清站燃氣發電機煙氣余熱回收通過鎳基釬焊熱管余熱鍋爐,即將鎳鉻合金滲入鍋爐管或ND鋼表面,有效的擴展了換熱面積和換熱效率,換熱系數提高至146.5 kJ/m2℃,同時具有很好的耐高溫和耐腐蝕性能,回收蒸汽量0.8 t/h。發電機缸套水余熱通過新建板式換熱器、電動比例三通閥、PLC自動控制,回收缸套水熱量488 kWh。

發電機煙氣余熱和缸套水余熱的綜合利用,將發電機整體熱效率提高到70%,同時降低了燃氣蒸汽鍋爐的負荷,達到了節能、增效的預期效果。通過對發電機煙氣制蒸汽和缸套水余熱回收技術應用及效果評價,煙氣和缸套水余熱回收技術先進、運行穩定,具有良好的經濟效益,應用前景廣泛。