機動式通用發射平臺設計與實現

付京來,齊 躍

(1.中國人民解放軍91851部隊,遼寧 葫蘆島 125001;2.中國人民解放軍92941部隊,遼寧 葫蘆島 125001)

0 引言

發射平臺是導彈發射武器系統的重要組成部分[1-2],能夠完成火箭導彈的貯存、運輸、待機和發射任務,在防空武器系統的全作戰流程中具有重要作用和地位[3]。目前,防空兵器空中靶標[4]的陸基發射裝置有4種方式:第一種是固定傾斜式發射基座,利用地腳螺栓將發射架固定在水泥場坪上;第二種是固定可回轉變仰角式發射基座,通過回轉和俯仰兩個方向上的旋轉和調整完成特定任務;第三種是通用地基環式,此方式是在預先選取的固定發射場澆筑兩個同心環,將發射架通過特制的固定裝置剛性連接,優點是可適應多型彈種;前3種方式均在固定陣地實施,且水泥場坪需滿足一定強度,可選用的發射點位數量較少,這樣就造成了試驗方案組織模式簡單,試驗航路設計相對單一的局面;而第四種方式則無需固定水泥場坪,即機動式變仰角發射平臺,采用底盤+上裝平臺完成機動化發射任務,但局限于設計時的技術水平和制造工藝,發射平臺大多為一車一型。

近些年來,發射裝置正向通用化、多用途方向發展,其通用化具體的表現形式逐步由一平臺一負載向一平臺多負載、多平臺一負載等方向發展。以美國和俄羅斯為例,兩國十分重視發射裝置通用化[5],例如美國具有代表性的是M270式多管火箭炮發射裝置,可以實現2型彈種(標準火箭彈和ATACMS導彈)的共架發射;俄羅斯的S400系列采用導彈共架混裝方式,其裝載的任務單元為3大4小(3大:48N6E2導彈,4小:9M96E2導彈)。

隨著使命任務的不斷拓展和深化,某部相繼配發了多型空中靶標地面支持系統。每型系統具有各自獨立的發射保障設備,但各個設備技術狀態不完全一致,保障難度很大。引入一體化設計方法,設計了一型機動式通用發射平臺,采用可編程邏輯控制器(PLC)[6]開放式標準模塊化架構和國產化VLadder6.20梯形圖編程軟件、易控天地2.0組態軟件,實現了多彈種共架發射、高精度自動調平、機動性強、狀態信息監測全等功能指標,從而使試驗航路設計更加靈活,試驗想定更加貼合實際。采用一套系統可完成以往需要20余套分離設備才能完成的發射保障任務,有效提升了空中靶標地面支持系統的技術水平和保障能力。

1 系統主要功能

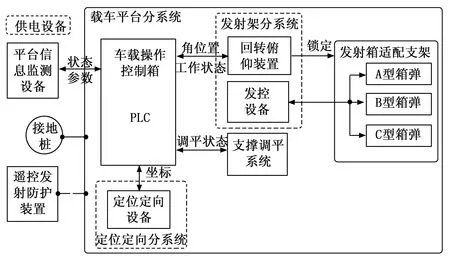

某型通用發射平臺為機動式、變仰角發射平臺,系統功能如圖1所示。系統應具有以下主要功能:

圖1 系統功能框圖

1)載車平臺分系統是發射架分系統、定位定向分系統、箱彈等裝載平臺。用于裝載發射架和箱彈等任務設備,可將發射箱適配支架轉運到發射陣地,能夠自動調平、支撐[7],為箱彈提供良好的貯存、待機、發射條件;

2)定位定向分系統能提供載車在發射陣地的坐標信息,并可根據需要對發射架分系統方位進行校核;

3)發射架分系統按照系統的指令,實現俯仰機構和回轉機構的瞄準運動,賦予空中靶標初始發射角,并反饋發射架分系統的工作參數和狀態;具備到位后手動鎖定功能;

4)發射箱適配支架,用于裝載箱彈,通過更換適配支架可滿足三型箱彈接口的裝載任務,同時經適應性改進可裝載后續型號箱彈,并完成單發或雙發發射任務,同時具備足夠承載能力,滿足俯仰或指向運動、發射等過程中的力學沖擊;

5)具備遙控發射操作人員、載車底盤及車載設備的防護功能。

2 系統硬件設計

2.1 系統硬件組成和工作原理

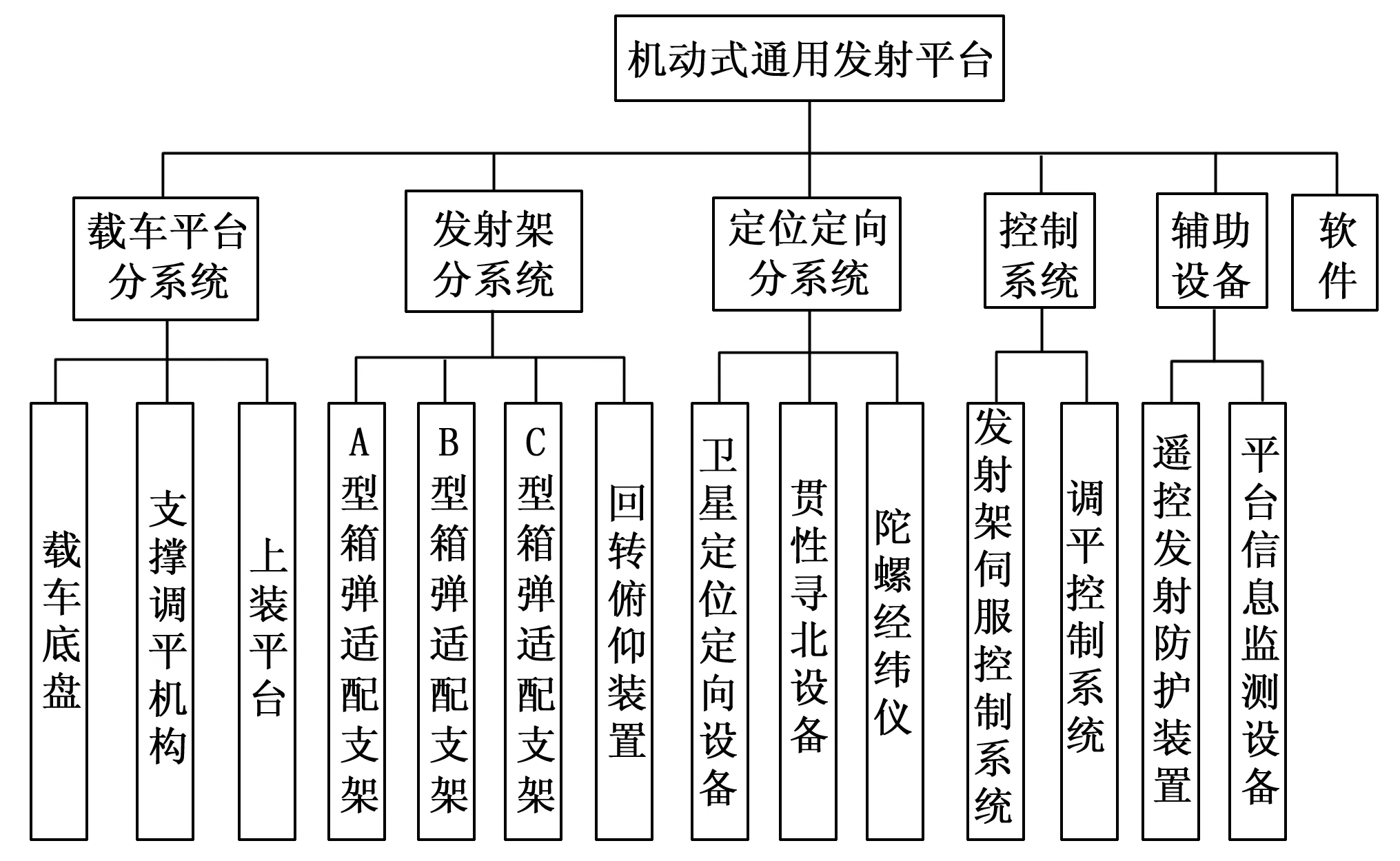

機動式通用發射平臺主要由載車平臺分系統、發射架分系統、定位定向分系統、控制系統、輔助設備及軟件等組成,系統組成框圖如圖2所示。平臺采用“基準載車平臺+單/雙號位可調支架”總體架構,滿足三型箱彈野外機動發射任務。

圖2 系統組成框圖

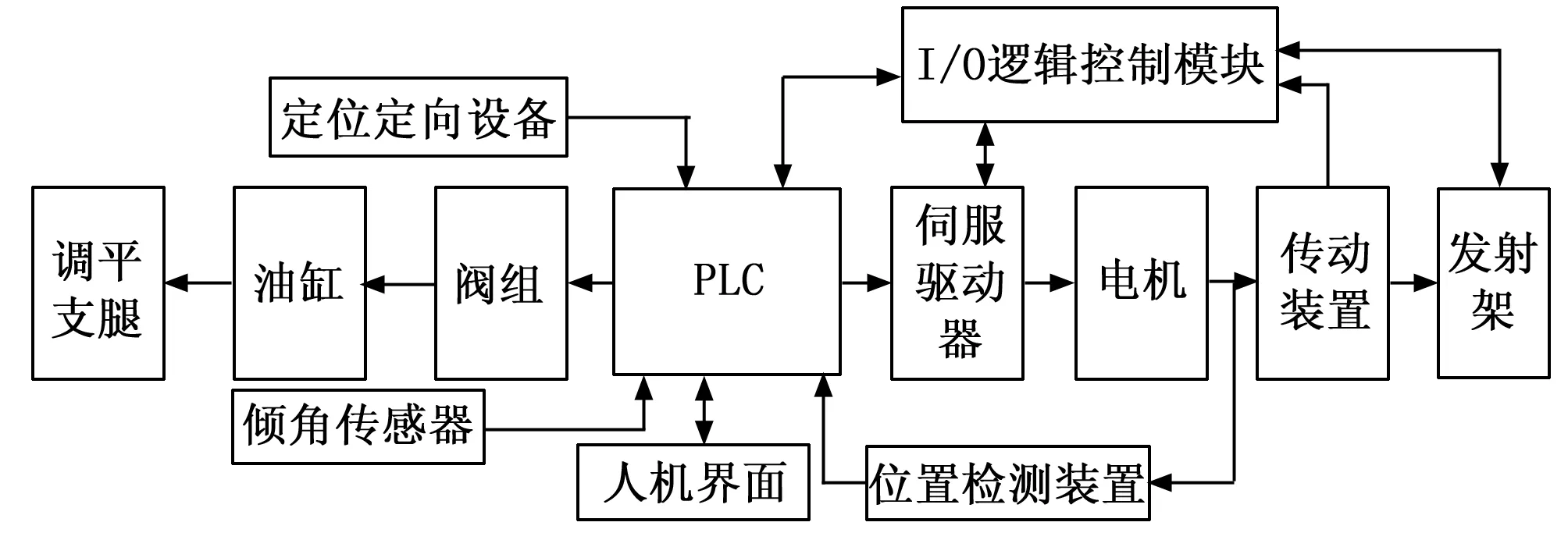

平臺以PLC控制器為中心,其它設備通過RS422/CAN通信與之交聯,控制系統工作原理如圖3所示。傾角傳感器將測量的載車底盤縱軸和橫軸的角度信息發送給PLC,PLC按照編寫的調平控制程序調節液壓閥流量,實現對油缸動作速度的調節,油缸推動4個調平支腿平伸、垂頂,實現載車底盤自動調平;PLC接收人機界面輸入的發射架指定角位置數據,與發射架當前實際角位置數據比較,按照規劃的控制規律解算出失調角,輸出控制信號通過伺服驅動器驅動電機工作,電機通過傳動裝置拖動發射架轉動到指定角位置;定位定向設備主要提供載車在發射陣地的坐標信息,為供靶方位角提供依據。

圖3 控制系統工作原理框圖

平臺工作流程具體如下:外部油機或UPS等供電設備加電,系統上電自檢,PLC控制器上電自檢建立CAN網絡和RS422接口連接,把自檢結果顯示并回告平臺信息監測設備,系統自檢工作正常,輸入“調平”指令,PLC模擬量模塊控制閥組驅動支撐調平系統4個支腿平伸、垂頂,根據調平算法[8-9]自動支撐載車底盤調平;調平后,定位定向設備工作,并將載車方位信息發送給平臺信息監測設備;根據指令,輸入發射架目標“角位置”數據,PLC通過CAN口發送伺服驅動器角位置數據,驅動器接收到角位置數據后,按照規定的控制規律驅動電機拖動發射架回轉和俯仰到規定的角位置后鎖定。發射任務完成后,輸入“回零”指令后,PLC通過CAN口發送零位置數據,驅動器接收到數據后,按照回零控制規律驅動電機拖動發射架俯仰和回轉回到零位后鎖定;PLC控制閥組驅動4個支腿撤收。動作完成后,把狀態信息回傳給平臺信息監測設備。

2.2 主要硬件選型與設計

2.2.1 載車底盤選型

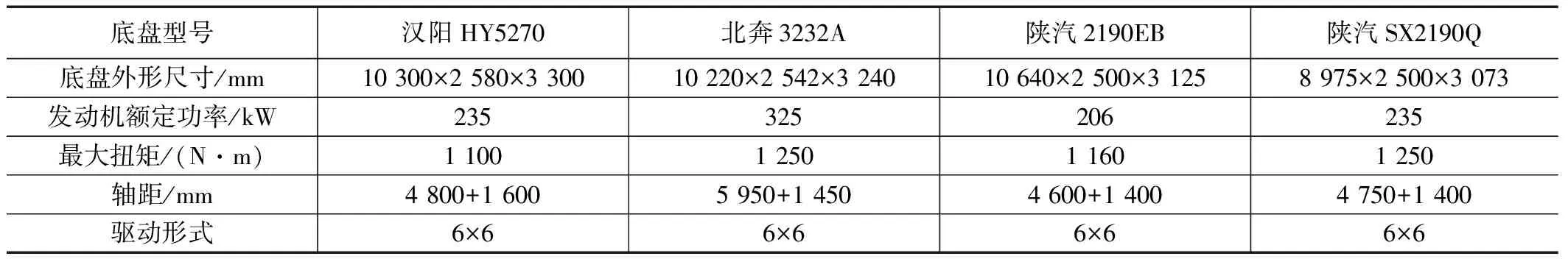

根據裝載對象三型箱彈的尺寸、重量、發射角度等總體指標要求,對載車底盤的技術要求進行了分析,綜合考慮國內汽車底盤廠家現有貨架成熟產品。因此按上述要求進行篩選,如漢陽、北奔、陜汽等廠家的越野二類底盤相關系列產品均符合要求,該類底盤技術成熟、越野性能佳、場地和環境適應能力強,已大量應用于工程項目[10-12],能夠滿足通用發射平臺的運輸、貯存、發射條件要求,同時根據轉場距離和部署位置,亦滿足鐵路、水路運輸要求。該類底盤駕駛室可加裝冷暖空調設備,能為成員和設備提供良好的操控環境。

充分考慮道路通過性、裝備后期維護、標準件及易損件采辦流程等因素,經梳理,表1列出了可供選擇的國產越野載車底盤型號及主要性能參數。

表1 載車底盤主要性能參數

2.2.2 控制系統設計

控制系統包含支撐調平控制系統和發射架伺服系統兩部分,其中發射架伺服系統硬件主要由PLC、伺服驅動器、伺服電機和各種檢測、制動裝置等組成;調平控制系統硬件主要由PLC、泵站、閥組、水平傳感器等組成;軟件由伺服控制模塊﹑調平控制模塊、監控及安全保護模塊組成。調平控制系統和發射架伺服系統由PLC集中控制。控制系統方案如圖4所示。

圖4 控制系統方案框圖

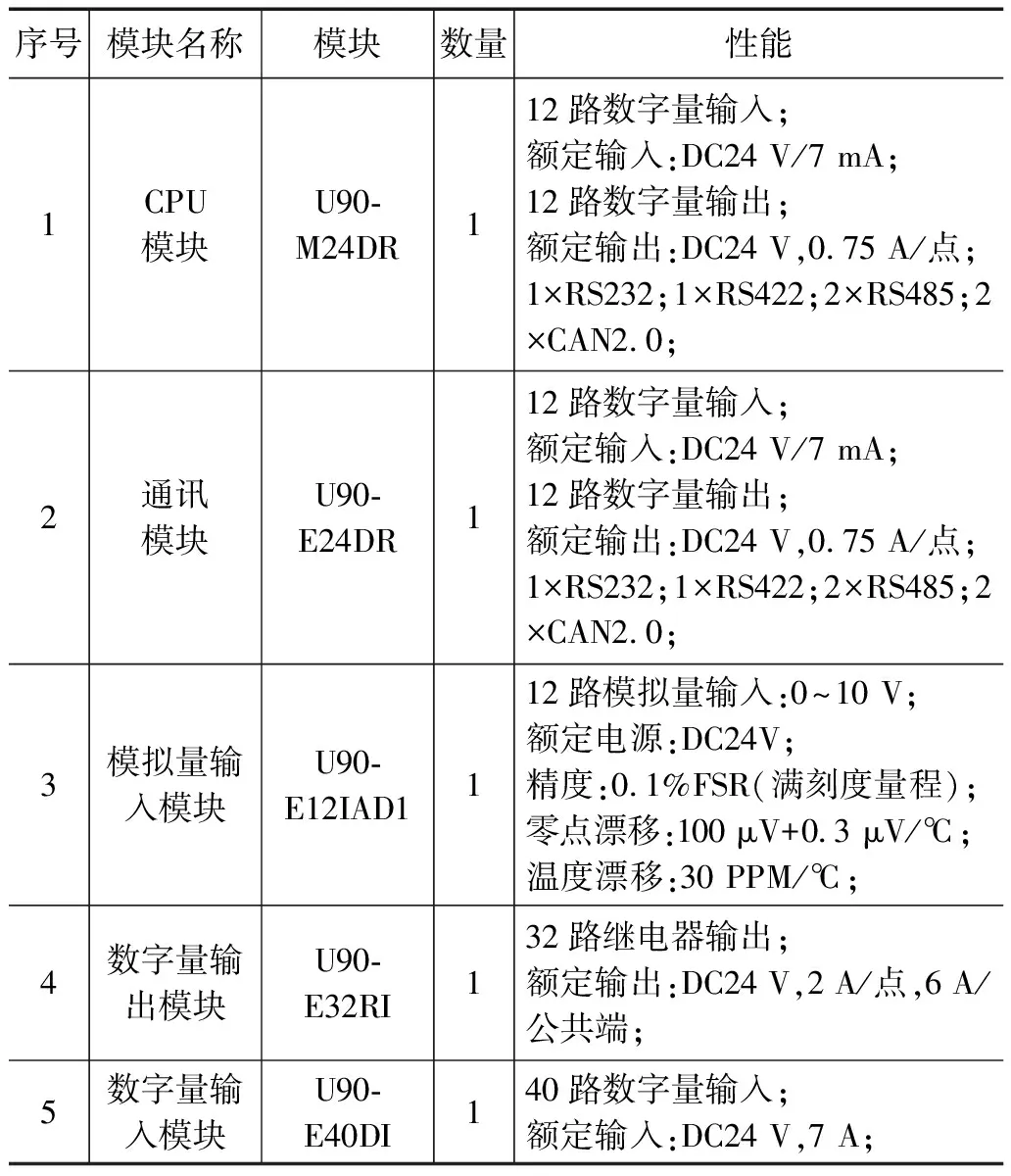

控制系統采用全數字正弦波交流伺服系統,具有控制精度高、調速范圍寬、電磁兼容性好等特點,應用技術成熟。PLC控制器為100%國產產品,含主控模塊、CAN通訊模塊、IO模塊、RS422模塊、模擬量模塊、顯示模塊等,用于接收系統指令,控制支撐調平機構的4個支腿支撐載車底盤水平并滿足通用發射平臺基準誤差要求,控制回轉俯仰裝置轉到指定的角度并鎖定,保證任務載荷發射所需的初始發射角。PLC控制器安裝在車載操作控制箱內。主要模塊性能指標如表2所示。

表2 主要模塊性能指標

2.2.3 發射箱適配支架

發射箱適配支架框架材料采用抗彎性能良好的“工”型梁,具有采購方便、生產周期短等特點。三型發射箱適配支架與回轉俯仰裝置俯仰架接口統一。

發射箱適配支架上設計有姿態復核基準面,姿態復核基準面加工有“十字”菱型方位校瞄基準線,縱向刻線與發射箱適配支架縱向定位面平行,橫向機加有定位垂直面與橫向刻線平行,該垂直面與基準棱鏡靠面安裝,利用系統配套的陀螺經緯儀可標校車載發射箱的實際方位,同時使用光學象限儀放置在該平臺上可復核姿態。

俯仰機構由俯仰架體、發射箱適配支架鎖定機構等組成。采用鋼梁焊接為長方形板式結構,發射箱適配支架鎖定機構用于連接適配支架。俯仰機構上設置俯仰基準檢測平臺和橫傾角傳感器,用于俯仰基準標定和發射架橫傾角實時測量和輸出,并留有發控設備的安裝接口。

2.2.4 輔助設備

輔助設備包括遙控發射防護裝置和平臺信息監測設備。遙控發射防護裝置主要由防護罩、吸頂照明燈、遙控操作平臺和4-M24膨脹地腳螺栓等組成。防護罩上設有膨脹地腳螺栓連接孔,用于將遙控防護裝置固定至地面指定位置,也可通過壓板等多種連接方式進行固定;防護裝置側壁開有電纜孔。操作人員在遙控發射防護裝置內部遙控發射任務載荷,防止在發射動態過程中掉落異物砸傷操作人員。

平臺信息監測設備選用一款抗惡劣環境加固型便攜計算機,以輔助實現遠程實時監控[13]發射平臺、回轉俯仰裝置姿態和位置信息的功能。

3 系統軟件設計

3.1 軟件設計思想

系統軟件分為兩個部分,車載操作控制箱運行的控制系統軟件和平臺信息監測設備上運行的綜合信息監測軟件。控制系統軟件主要分為上位機軟件(控制系統HMI軟件、副駕駛顯示終端軟件)和下位機軟件。上位機軟件主要用于顯示系統狀態、保留系統參數設置、系統運行報警等內容。下位機軟件是整個發射平臺控制系統的運算處理中心,它負責對外連接設備通訊、外部傳感器信號輸入和對外控制信號輸出等功能。

總而言之,使自然拼讀法構建適合不同年齡階段學生的教學方法,需要教師能夠充分結合教學實際情況,通過研究在專業素養基礎上創新方式方法,最終能夠幫助學生掌握英語。例如在加拿大,很多小學生在一年級時就已經開始通過自然拼讀法進行學習。為此教師也應當把我規律,充分合理的利用有效教學方式。

軟件設計在保證系統可靠性、安全性、穩定性的同時,依據系統特性采用主程序、子程序設計,步進流程程序等設計方式,使其程序功能區分清晰,保證系統的控制功能、數據運算功能、通訊功能清晰分區,有效提高程序的運行效率,可讀性。

3.2 軟件開發環境

開發軟件運行在通用操作系統平臺,采用國產化的PLC專用開發軟件(Vladder6.20)和梯形圖編程語言進行軟件開發。梯形圖編程語言支持國際標準IEC61131-3[14],支持程序加密,支持在線程序修改和調試,支持程序實時仿真,支持串口、以太網、無線網絡等多種通訊方式編程,可實時監控控制系統的所有狀態和變量,具有安全性高、模塊化、圖形化等優點。

3.3 軟件流程圖

軟件以本地工作方式為主,根據用戶實際使用環境可增加遙控功能。軟件的流程分為3個階段,其中,階段一為系統上電自檢階段;階段二為系統工作階段,包含調平和伺服控制;階段三為系統撤收階段,包含發射架回零、調平系統撤收等。

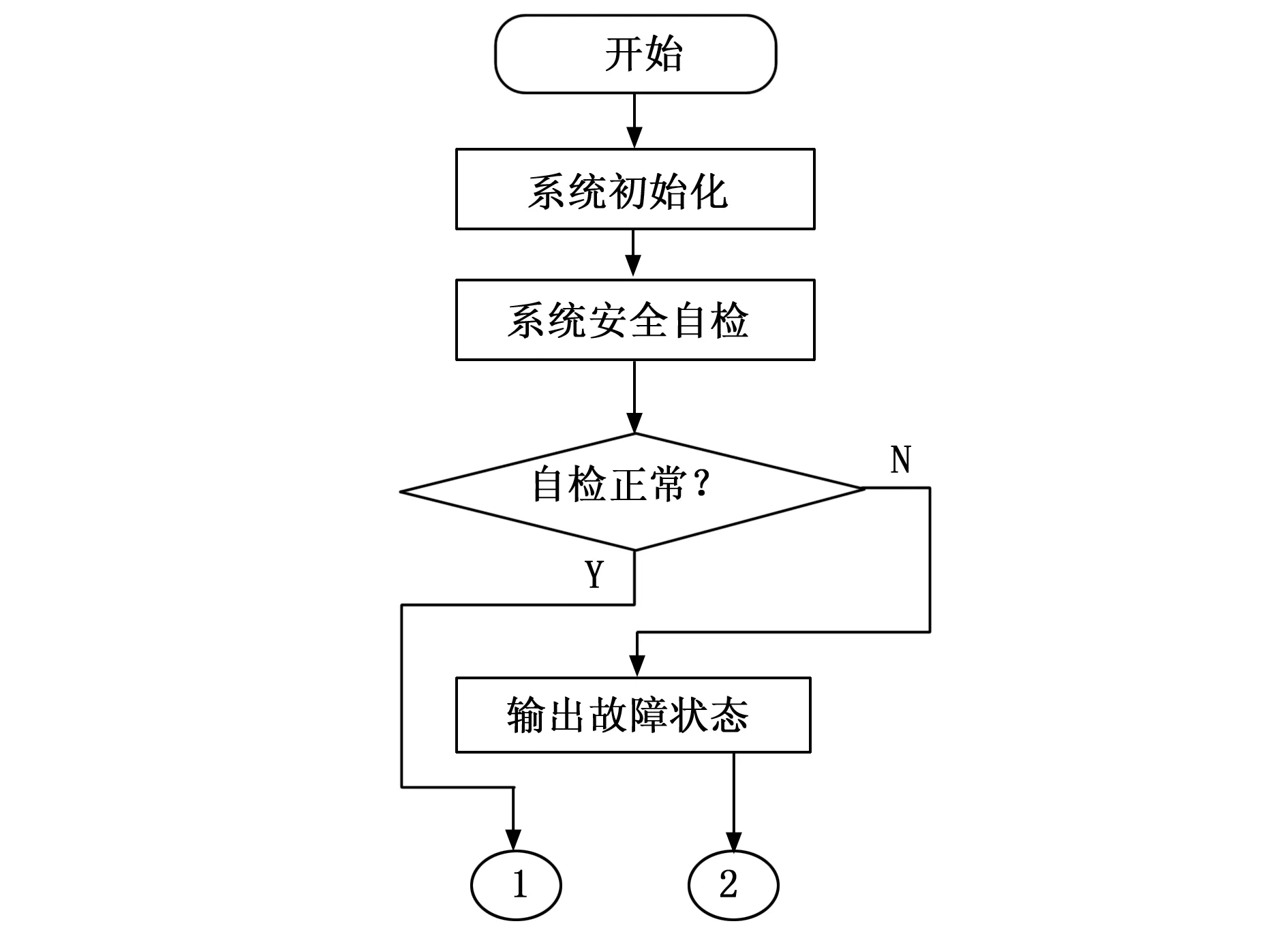

3.3.1 系統上電自檢

該階段主要是建立整個系統的通訊,檢查系統是否正常。系統上電后進行系統初始化,主要進行系統狀態復位和寄存器清零,然后對設備進行安全自檢,自檢正常后,接收人機界面指令,若自檢不正常則輸出相應的故障狀態。系統上電自檢流程如圖5所示。

圖5 系統上電自檢流程圖

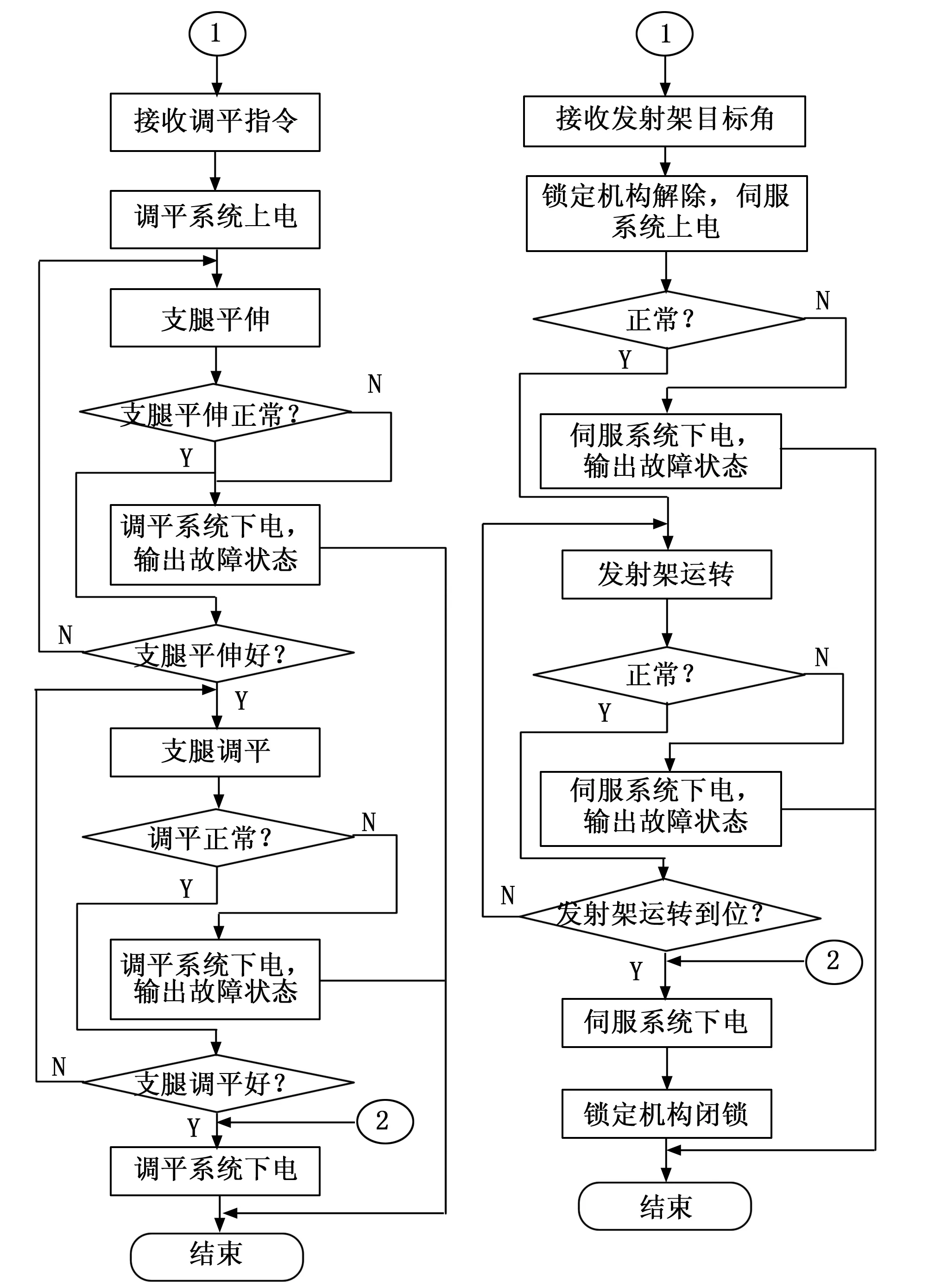

3.3.2 系統工作階段

該階段主要是完成載車調平、發射架調轉控制兩部分操作,該兩部分為互斥事件。系統接收人機界面的指令,當選擇調平指令時,發射架調轉選項變灰,調平系統上電,液壓站啟動,然后進行支腿平伸,支腿平伸到位后進行支腿調平,調平完成后,系統下電,調平結束。在調平過程中,系統出現故障時,系統主動停止動作,并在人機界面報告故障狀態。當選擇發射架調轉指令時,輸入調轉角度,系統控制鎖定電機,對方位和俯仰的鎖定機構進行解除,當解除到位后,伺服系統上電,按照先方位后俯仰的順序進行調轉,當發射架調轉到位后,伺服系統下電,系統控制鎖定電機,對俯仰和方位進行鎖定。在系統工作過程中,出現故障時,系統停止并在人機界面報告故障狀態,調平及伺服控制流程如圖6所示。

圖6 調平及伺服控制流程圖

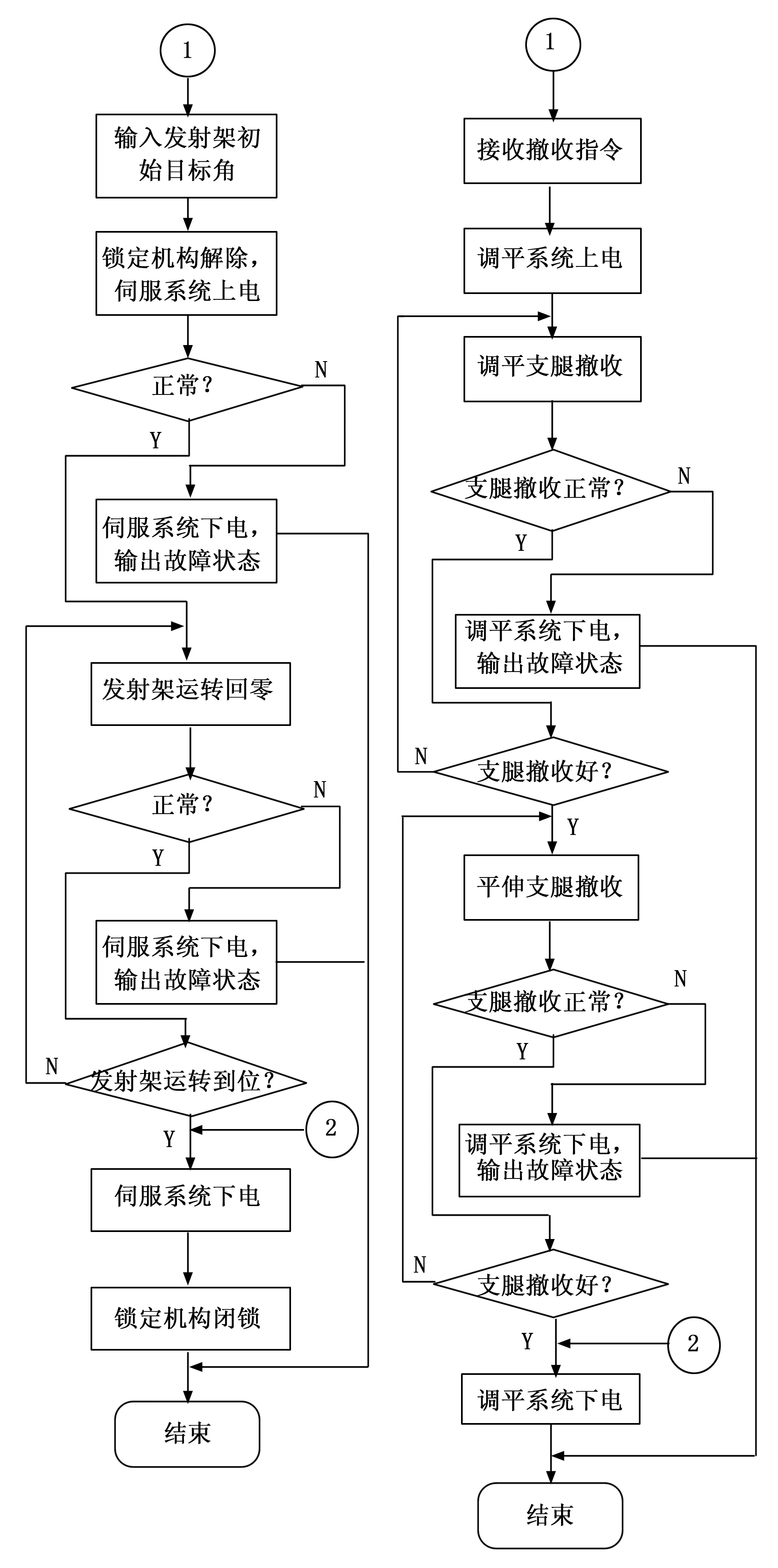

3.3.3 系統撤收階段

該階段主要是完成調平支腿和發射架的撤收。當點擊人機界面的“FS回零”按鈕,進入發射架撤收流程。首先將鎖定結構解鎖,然后按照先方位后俯仰的順序進行發射架回零,當發射架復位后,伺服系統下電、鎖定機構鎖緊。當點擊人機界面的調平單元中的“一鍵撤收”按鈕,系統進入調平系統撤收流程。調平系統按照先撤收支腿后撤收平伸的順序進行撤收,當平伸撤收到位時,系統下電,調平撤收結束。撤收流程如圖7所示。

圖7 撤收流程圖

3.4 串口通訊

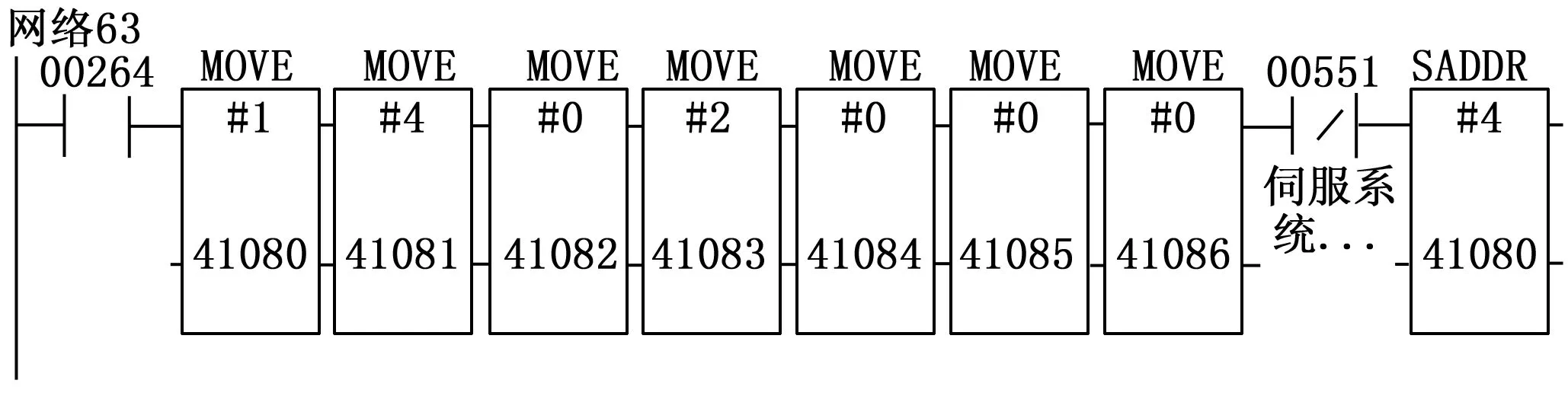

控制系統與平臺信息監測設備之間采用RS422串口通訊,通過梯形圖網絡63執行,通訊協議為標準的Modbus RTU協議[15],串口通訊配置梯形圖如圖8所示。

圖8 串口通訊配置梯形圖

3.5 平臺信息監測軟件

平臺信息監測軟件具有對發射平臺上的傳感器狀態信息、設備與通信狀態信息、支撐調平信息、衛星定位定向信息、慣性尋北信息、發射架指向信息和系統狀態信息進行遠程監測的功能。該軟件運行在通用的操作系統上,采用組態軟件[16-17]易控天地[18-19](INSPEC TNT)自動化監控及信息管理平臺開發系統開發,具有較好的人機交互操作顯示界面,可將面板上的平臺狀態信息按接收時間進行排列存儲,工作結束后操作人員可以調閱歷次信息數據。

人機交互顯示界面包括支撐調平、衛星定位定向、發射架及設備狀態信息4個區域,其中,支撐調平顯示區主要完成調平傳感器X軸、Y軸的實時測量和計時信息顯示;衛星定位定向顯示區主要顯示發射平臺的位置(經度、緯度、高度)和折算后的天線方向角;發射架顯示區主要顯示適配支架本體的方位、俯仰、真北角等角度信息;設備狀態信息主要顯示外部供電電壓、油箱溫度、系統壓力、各支腿壓力及典型故障報警信息。

4 試驗結果與分析

對發射平臺在實際使用過程中的3種典型工況進行試驗,采取人工記錄的方式,以驗證發射平臺的調平、發射姿態調整、定向等工作性能,性能測試在同一地域室外環境下進行,查看檢測結果與標稱值的符合性。

4.1 工況1

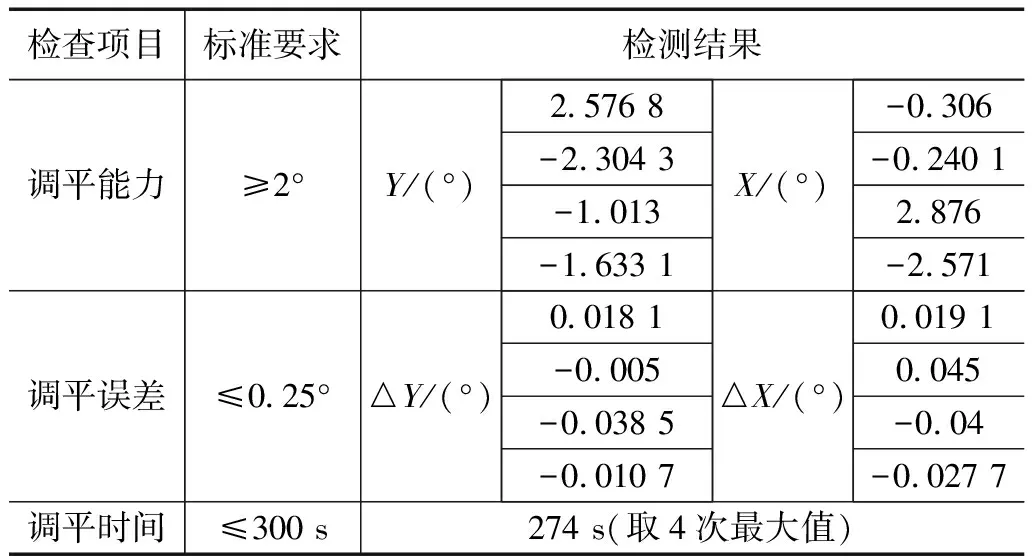

將發射平臺停放于坡度大于±2°的斜坡上,分時執行調平操作。分別統計調平能力、調平誤差、調平時間等檢查項目,如表3所示,檢測結果均在標準值內。

表3 調平檢測結果

4.2 工況2

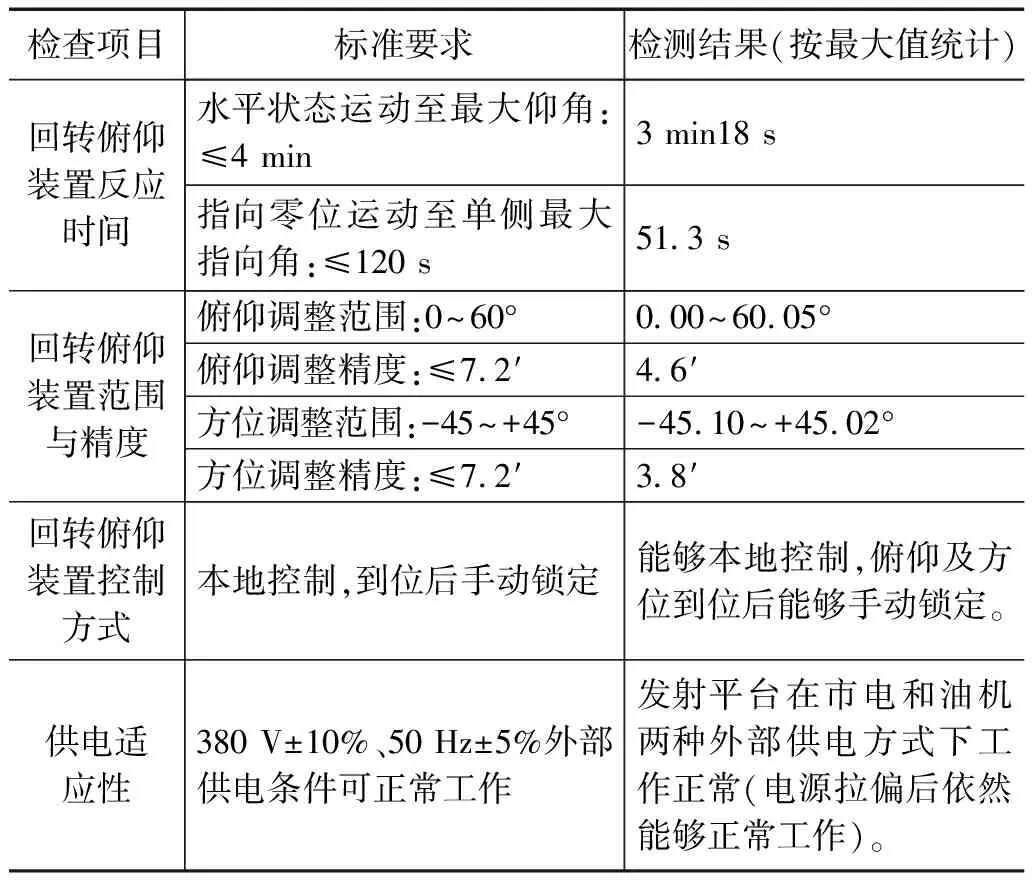

發射平臺調平后,分別通過市電/油機對平臺供電。執行發射架回轉、俯仰控制操作。分別統計回轉俯仰裝置反應時間、范圍與精度、控制方式及供電適應性等檢查項目,如表4所示,檢測結果均在標稱值范圍內。

表4 回轉俯仰裝置檢測結果

4.3 工況3

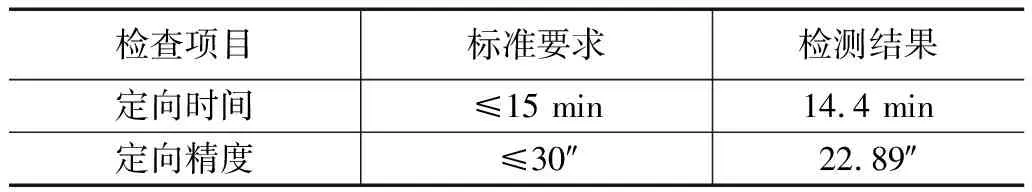

將陀螺經緯儀置于室外已知標校點處,對兩個已知方位標進行定向作業,重復3次試驗,取誤差最大值。如表5所示,定向時間和定向精度均滿足指標要求。

表5 陀螺經緯儀檢測結果

為進一步全面驗證發射平臺的使用性能,對操作流程及步驟進行了多次演練,確保操作人員的熟練度得到考核要求。由于自然故障在檢測過程并未出現,因此通過人為制造的故障進行,這種故障注入方式也是目前國內外普遍采用的測試性試驗手段,評估方法和流程也比較成熟[20]。因此制定了用戶級維修故障樣本庫,現場隨機抽取故障樣本,最大程度地模擬發射平臺在惡劣環境工作時所面臨的實際工況。最終試驗結果表明:該系統工作穩定可靠,調平精度小于3′,組合定向和姿態調整精度均可控制在6′以內,發射準備時間縮短40%,系統故障可定位至模塊級,各分系統兼容性好,可靠性高。

5 結束語

空中靶標及地面支持系統的通用化一體化保障是裝備體系化發展的客觀要求。本文采用一體化設計方法和可編程邏輯控制器(PLC)開放式標準模塊化架構研制了一套機動式通用發射平臺。發射平臺投入使用后,完成了調平、定向、發射姿態調整、運輸、儲運、發控對接等一系列試驗,并成功保障了3型任務載荷的10余次技術準備及發控對接任務。實現了多型彈種適配功能,有效降低了研制成本,節約了保障資源,大大提升了地面支持系統的供靶保障能力。