新型高分子復合模板體系在工程中的應用*

田新泉,雷富勻,唐 巍,劉 東,梁 勇

(華西工程科技(深圳)股份有限公司,廣東 深圳 518034)

0 引言

模板是建筑施工中的重要組成部分,隨著施工技術的不斷革新,建筑材料的持續發展,國家對環保問題日益重視,出現了各種新型模板。根據工程特點和環境情況,選擇合適的模板支撐系統能夠在一定程度上節約工程成本。新型復合材料模板具有質量輕、可循環使用、表面平整光滑、成型效果好、能夠有效降低生產成本、縮短工期等特點,在建筑施工中逐步得到推廣與應用。目前在國內,復合模板主要應用于建筑工程和橋梁工程中,并且已經取得了良好的效果。

本文以雄安新區垃圾綜合處理設施項目為依托,開展新型高分子復合模板體系施工工藝研究。該項目位于雄安新區東部,總投資約29.48億元,項目占地面積約500畝(1畝≈666.7m2),總建筑面積23萬m2,是雄安新區首個垃圾綜合處理項目。

本文根據該項目的實際應用情況,從體系構成、體系特點、工藝流程、質量控制等多個方面對新型高分子復合模板體系展開分析。

1 新型高分子復合模板體系的組成

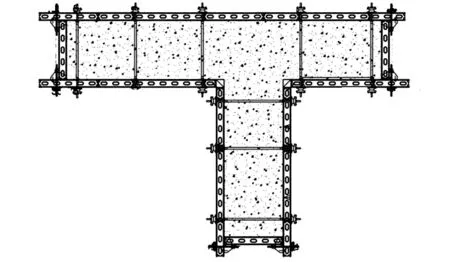

新型高分子復合模板體系由模板和扣件組成,完全采用聚合物基復合材料制造,如圖1所示。

圖1 新型高分子復合模板體系組成

2 新型高分子復合模板體系特點及材料特性

1)新型高分子復合模板質量輕、操作簡易,單標準板元件最重為13.525kg/m2,進行模板施工省時省力,一定程度上提高了生產效率,也降低了事故風險。大多附件均采用新型聚合物基復合材料制成。這種材料極輕,同時具有很高的承載能力。

2)操作簡單,幾乎所有使用復合模板的施工作業均可在無工具的情況下徒手進行,且工作步驟易于理解,操作人員經過簡單培訓即可快速高效地工作。該模板體系配備了不同的規格尺寸,僅需使用最低數量的不同系統構件,即可有效地組成結構尺寸。

3)在潮濕的環境下具有高耐久性,復合聚合物材質不收縮、不會遇水膨脹,相較于其他模板材質具有防腐蝕的優勢。

4)新型高分子復合模板可回收,節能環保,邊角料和廢舊模板全部可以回收再利用,從而實現可持續發展的循環經濟。

3 新型高分子復合模板體系施工工藝

3.1 模板設計

首先根據結構圖紙進行模板設計,局部墻體模板設計如圖2所示。

圖2 局部墻體模板布置

3.2 安裝流程

安裝流程:確定起始模板位置→安裝第1塊模板→用連接件連接→安裝斜撐桿、調直模板→安裝第2塊模板→與第1塊模板連接→順次安裝后續模板并連接→按圖紙要求安裝斜撐桿。

3.3 操作步驟

具體操作步驟:定位兩個面板平面朝下,并使用耦合器在短面板接頭處連接→運輸面板單元到操作地點→安裝支架連接器→根據允許的影響寬度安裝推拉支桿→在基板上安裝推拉支桿→用固定螺栓固定基板→將第2個面板單元放在其旁邊→使用耦合器在垂直接頭處連接2個面板單元→重復安裝步驟,直到達到所需的組件長度→根據適用的影響寬度連續安裝推拉支桿(推拉支桿最大間距不超過2.7m)→ 絲桿加固→驗收模板→澆筑混凝土。

3.4 復合模板整體吊裝施工

該項目污水處理區超大混凝土水池池壁剪力墻厚度超過800mm,高度超過10m、每個水池池壁跨度超20m。為了便于復合模板施工,使用現場垂直運輸設備,結合復合模板附帶的吊鉤進行吊裝,單個吊環的最大承重為200kg,每次吊裝2個吊鉤,復合模板最大單一構件僅重25kg,因此至少可實現每次8塊1 350mm×900mm型號復合模板吊裝。工人提前在地面將模板拼裝成型后,借助起重設備吊裝到模板預裝部位,耦合器手動組裝的簡易性特點在組裝成型的大模板定位安裝和拆除過程中高效可靠。因此在污水區水池模板施工過程中采用組合大模板施工方式極大提高了模板安拆效率。根據現場實際施工工效,與傳統木模相比提高約3倍。

4 復合模板施工質量控制

4.1 平整度控制

模板拼裝時,通過控制拼縫的合縫性來控制模板整體平整度,以確保混凝土結構表面平整度。穿墻對拉螺栓鉆孔時要拉線確定位置,盡量做到上下對齊;螺桿要穿全穿齊、擰緊,保證墻、柱斷面尺寸正確。復合模板加固絲桿孔孔徑20mm,模板長邊兩側邊緣設計有4個固定絲桿加固孔,相鄰2塊模板共用1個絲桿眼,加固絲桿時用1塊50mm×50mm的鋼壓板將相鄰2塊模板進行共同加固。由于復合模板絲桿孔位置固定,前期模板排版對鋼筋位置的固定要求高,為保證模板結構的完整性,禁止現場在模板上開孔,故在安裝模板加固絲桿時能有選擇性地規避鋼筋對絲桿孔的阻擋,但在遇到鋼筋較密較粗的結構時,在模板安裝前要先進行模板排版,通過不同尺寸的模板交換位置來避免絲桿加固孔和鋼筋發生沖突,現場施工效果如圖3所示。

圖3 施工效果

4.2 垂直度控制

新型高分子復合模板采用斜撐桿進行垂直度調控修正。該項目水池高度超過10m,混凝土須分2次分層澆筑,在第1次第1層混凝土澆筑時斜撐桿高度能夠滿足要求,但是到第2次第2層混凝土澆筑時,由于墻體高度超高導致斜撐長度不夠,無法有效進行垂直度校正和支撐加固,如果更換加長的斜撐桿會導致斜撐桿剛度減弱同時也會增加施工成本及難度。因此混凝土澆筑前按照設計方案將單獨的斜撐桿生根于已搭建好的鋼管腳手架上,腳手架連成整體,解決斜撐桿剛度不足的問題,如圖4所示,該方法能夠滿足混凝土垂直度要求。

圖4 支撐調節施工

4.3 澆筑質量控制

垂直墻體模板一次性支模高度可達5.4m,可承受50kN/m2的最大混凝土壓力,柱模板可承受80kN/m2的最大混凝土壓力。因此在澆筑混凝土時,嚴格按照設計要求控制混凝土澆筑速度,分層分次澆筑,每層間隔時間不低于30min,每次混凝土澆筑高度不能超過600mm。應注意墻、柱下腳口模板接縫處和新舊混凝土交接處嚴密,可使用膠帶粘貼密封,混凝土振搗密實,防止漏漿、爛根及麻面。澆筑速度過快會造成模板產生形變,導致混凝土結構出現質量缺陷。每次澆筑前應檢查承重架及加固支撐扣件是否擰緊,應對混凝土班組做好技術交底并安排專業的看模人員進行模板檢查。

4.4 觀感質量控制

復合模板作為一種流水線生產組合式模板具有很規整的尺寸型號,屬于高精度工具式模板,復合模板的拼縫極其嚴密,經過該項目實踐經驗總結,只要是非人為違規操作的情況下按照施工方案安裝足夠數量的復合模板耦合器以及絲桿緊固到位,即可保證模板拼縫的成型質量。柱、墻模安裝完后,必須執行三檢制度,進行工序交接,然后進行檢驗批報驗工作,保證施工質量。

4.5 施工縫質量控制

新型高分子復合模板在新老混凝土交界施工縫部位的施工質量控制措施和傳統木模一致,但也可參照鋁模施工方法進行優化處理。鋁模在施工縫處采用的是預留1塊300mm K板作為上下模板過渡交接,復合模板具有靈活的組裝變化和多種型號尺寸,在施工縫處可以按照鋁模方式留置1塊交接K板,采用150~300mm寬的模板橫著和下面模板進行連接。

4.6 模板清理

新型高分子復合模板每次安裝前須使用專業的清理工具清理表面的灰塵及混凝土殘渣。然后涂刷脫模劑,脫模劑采用水性脫模劑為最佳,復合模板面板表面是細毛糙面,混凝土澆筑后拆模后表面不會導致下道精裝修工序飾面層涂料不粘。

5 結語

新型高分子復合模板綠色環保,周轉次數高,施工高效快捷,未來應用前景巨大。目前在地下管廊等項目上已經顯示出優勢,但在房屋建筑上應用尚未形成適應國內生產習慣和工藝的有效體系,目前國內也沒有針對性的技術標準參照實施。通過在雄安項目的應用探索,為類似工程提供借鑒。