燃氣熱水器用多孔介質無焰燃燒技術研究

孫穎楷 顧玉強 周 奮

(廣東萬和新電氣股份有限公司 佛山 528305)

引言

多孔介質燃燒(Porous Media Combustion,PMC)是可燃氣體和氧化劑穿過多孔介質內部發生的燃燒,又稱過濾燃燒(Filtration Combustion,FC)[1-3]。多孔介質燃燒過程中,由于導熱、對流和輻射作用對上游混合氣體進行預熱,使得燃燒速率快,燃燒器結構緊湊、燃料適應性強、污染物排放低和當量比調節范圍廣等優點[4,5]。

目前在歐美國家,PMC技術已成功地應用于冶金、機械、化工、陶瓷等工業部門的一些工業燃燒爐上。荷蘭能源研究中心率先開發研制了泡沫陶瓷表面爐[6]。瑞典的MEGTEC公司的多孔介質燃燒器,運行時溫度分布均勻,污染物排放低,低熱值氣體的處理效率可達98 %[7]。瑞典的ADIEC公司成功地將多孔介質燃燒技術應用在汽車噴漆車間排氣中有機污染物的燃燒凈化[8]。寶鋼研究院2010年在一臺2 MW功率的特鋼加熱爐上首次實現了多孔介質燃燒技術的應用,填補了多孔介質燃燒技術工業應用的國內空白[9]。

然而,在民用燃氣具領域,多孔介質燃燒技術還處于研究與探索階段。謝芳芳系統研究了冷卻條件對多孔介質燃燒室的溫度以及煙氣成分的影響規律,并設計了一款新型燃氣熱水器[10]。呂楊研究了多孔介質燃燒器的火焰傳播特性并將該燃燒器應用于燃氣熱水器上,驗證了多孔介質燃燒具有明顯的改善燃燒性能的能力[11]。

多孔介質無焰燃燒是一種在多孔介質內部進行的浸沒燃燒,燃燒過程中無外部空間火焰。該種燃燒方式可以大大減小燃氣熱水器體積,有利于燃氣熱水器的小型化及企業產品的差異化競爭。本文設計了一款應用于燃氣熱水器的多孔介質燃燒器,并對該多孔介質燃燒器進行了實際燃燒測試。針對燃燒器如何快速進入無焰燃燒的影響因素進行了研究總結,以期為后續燃氣熱水器用多孔介質燃燒器的優化設計提供技術指導。

1 多孔介質燃燒器結構

如圖1所示,為多孔介質燃燒器整體剖視圖。該多孔介質燃燒器采用全預混燃燒方式,主要由全預混風機、布風板、隔熱材料和多孔介質材料構成。其中,燃氣、空氣在全預混風機內完成混合,一起進入燃燒器殼體內部,而后由布風板通入多孔介質內部進行燃燒,布風板的作用是調節混合氣體的分布,使混合氣體在整個多孔介質燃燒器內部分布更加均勻,從而有利于多孔介質燃燒器燃燒時溫度的均勻,避免局部高溫的產生。其中,多孔介質材料為碳化硅。

圖1 多孔介質燃燒器剖切圖

2 實驗結果分析

多孔介質燃燒器只有在滿足一定的條件下才可以實現無焰燃燒。本文主要研究在過量空氣系數1.3情況下,多孔介質孔徑、厚度、點火負荷對多孔介質燃燒器進入無焰燃燒狀態的影響。其中,孔徑大小采用單位英寸長度上的平均孔數來表示,即PPI。

2.1 燃燒器燃燒狀態

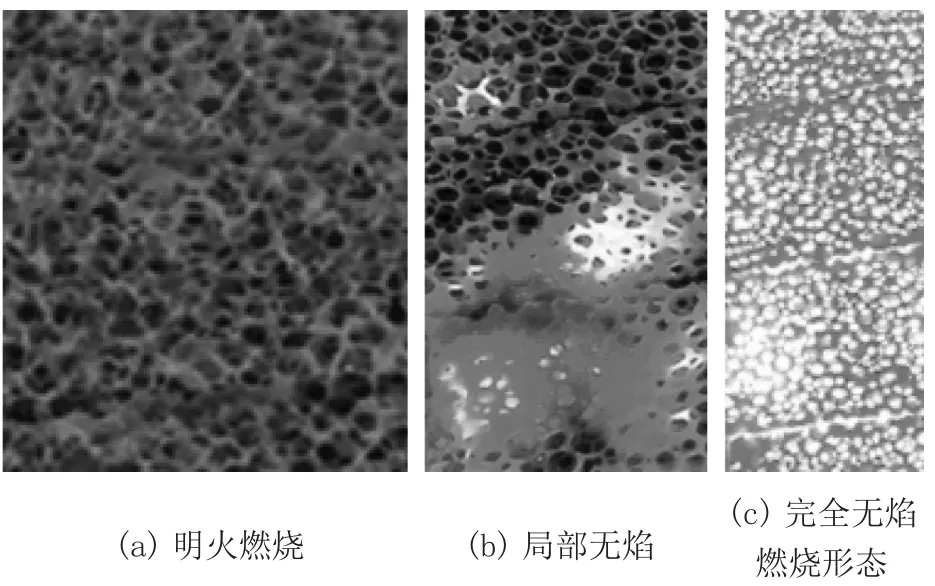

在合適的負荷范圍內,多孔介質燃燒器可以實現完全無焰燃燒。然而,在冷態點火狀態下,燃燒器進入無焰燃燒需要經歷明火空間燃燒、局部無焰燃燒、完全無焰燃燒的漸變過程。其燃燒形態如圖2所示。分析其原因,無焰燃燒是由于混合氣體被加熱后燃燒速率增大,進而在多孔介質內部進行的一種浸沒燃燒。多孔介質需要蓄積一定的熱量之后才能實現對混合氣體的有效加熱。因此,在冷態點火初期,會有一段時間的明火燃燒狀態。該狀態持續的時間根據燃燒工況的不同,一般在1 min以內。隨著時間推移,多孔介質溫度逐漸升高,由于負荷分配的均勻程度、裝配狀態的不同等因素,會首先在部分多孔介質內部形成無焰燃燒,最終會使整個燃燒器處于完全無焰燃燒狀態。

圖2 多孔介質燃燒器

2.2 多孔介質孔徑對無焰燃燒的影響

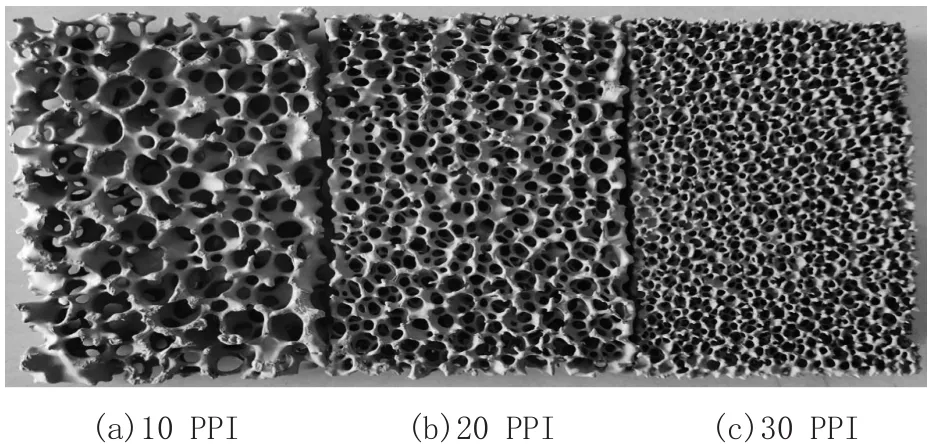

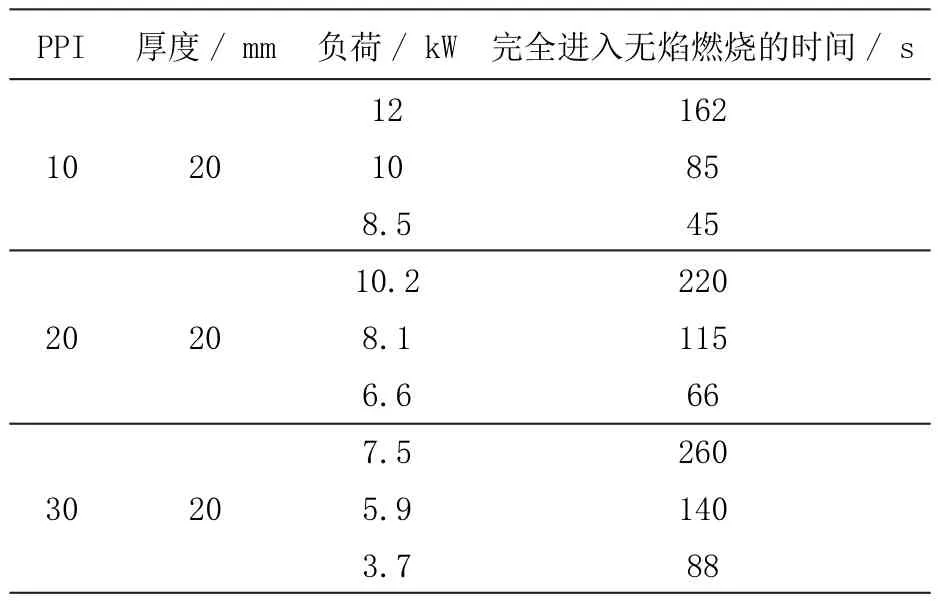

如圖3所示,為不同孔徑的碳化硅多孔介質。孔徑越小,多孔介質顯得越密集,其代表的PPI值也就越大。不同測試條件下的測試結果匯總于表2。

圖3 碳化硅多孔介質

表1 不同條件下的實驗測試結果

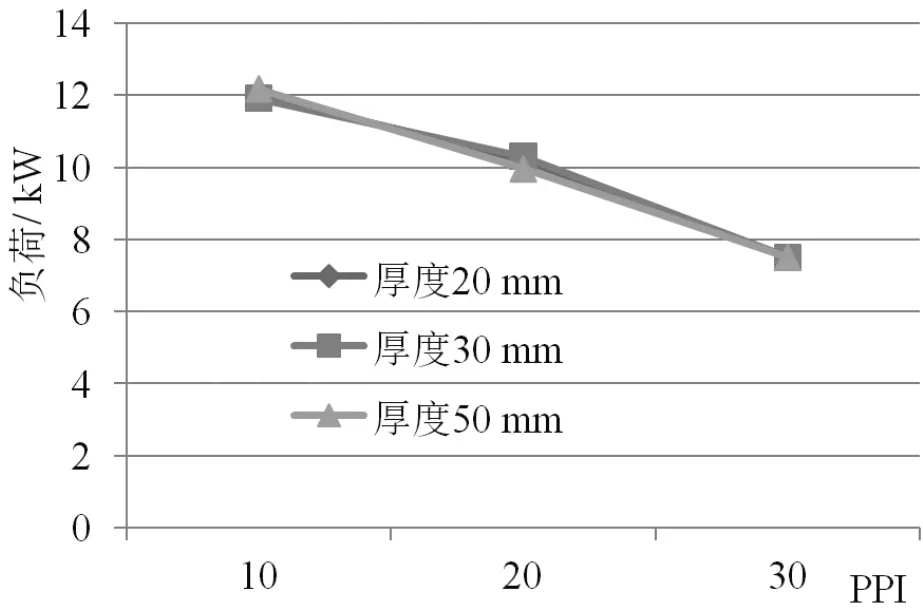

如圖4、圖5所示,在同一厚度下,隨著多孔介質孔徑的減小,多孔介質燃燒器完全進入無焰燃燒的時間逐漸延長;點火時刻能夠確保多孔介質燃燒器進入無焰燃燒的最大負荷逐漸降低。究其原因,無焰燃燒的火焰燃燒速率高,可達到絕熱燃燒火焰速度的10倍左右[12]。而無焰燃燒的燃燒速率主要受輻射作用的影響,導熱作用的影響相對較小。多孔介質孔密度越大,對輻射的衰減作用越明顯,從而對燃燒速率的提升相對減弱,需要在較長的時間內,才能夠完全進入無焰燃燒狀態。從圖4可以看到,在20 mm厚度時,多孔介質孔密度由10 PPI增大到30 PPI時,完全進入無焰燃燒的時間增加了98 s,增幅約60 %。在點火時刻,燃燒器處于冷態,燃燒器點火負荷越大,混合氣體在多孔介質內的流速越大,與多孔介質的對流散熱作用也就越明顯。因此,當多孔介質孔徑減小,孔密度增大時,必須相應的減小點火時刻的熱負荷,才能使多孔介質燃燒器進入無焰燃燒狀態。從圖5可以發現,當多孔介質孔密度由10 PPI增大到30 PPI時,可使燃燒器順利進入無焰燃燒的最大熱負荷由12 kW降低至7.5 kW,降幅達37.5 %。

圖4 孔徑變化下多孔介質燃燒器完全進入無焰燃燒的時間

圖5 孔徑變化下多孔介質燃燒器進入無焰燃燒的最大負荷

2.3 多孔介質厚度對無焰燃燒的影響

如圖6所示,在同一孔密度下,隨著多孔介質厚度的增加,多孔介質燃燒器完全進入無焰燃燒狀態的時間先減小后增加。可能的原因是,隨著多孔介質厚度的增大,混合氣體在多孔介質內部的流動阻力增大,對多孔介質的冷卻能力減小,多孔介質受輻射、導熱作用后,升溫較快,從而使得燃燒器更容易進入無焰燃燒狀態。然而,當厚度增大較多時,多孔介質本身的蓄熱量大幅增加,進而導致多孔介質材料的溫升速度反而降低,對上游氣體的預熱作用亦減慢,從而使得燃燒器進入無焰燃燒狀態的時間延長了。如圖7所示,在同一孔密度下,隨著多孔介質厚度的增加,多孔介質燃燒器進入無焰燃燒狀態的最大負荷幾無變化。這再一次印證了無焰燃燒是一種高速燃燒,影響燃燒速率的主要因素是輻射作用,而輻射能力的大小主要與孔密度相關。

圖6 不同厚度下多孔介質燃燒器完全進入無焰燃燒的時間

圖7 不同厚度下多孔介質燃燒器進入無焰燃燒的最大負荷

2.4 點火負荷對無焰燃燒的影響

冷態點火時刻的燃燒負荷的大小決定了燃燒器能否進入無焰燃燒狀態。若冷態點火負荷過大,則燃燒器只能形成明火空間燃燒,燃燒狀態如圖2所示。在冷態條件下,調節燃燒器的點火負荷,觀察多孔介質燃燒器的燃燒狀態并并記錄多孔介質燃燒器完全進入無焰燃燒的時間,記錄結果見表2。

表2 負荷變化對多孔介質無焰燃燒的影響

如圖8所示,在同一孔密度和同一厚度情況下,在冷態點火時刻能夠使燃燒器進入無焰燃燒的負荷內,隨著負荷的增大,燃燒器進入完全無焰燃燒的狀態所需時間亦相應增大。當熱負荷增大時,混合氣體流速增大,對多孔介質的對流冷卻作用增強,且多孔介質對上游氣體的加熱時間亦相應縮短,從而不利于燃燒速率的提高,導致燃燒器進入完全無焰燃燒的時間延遲。

圖8 不同負荷下多孔介質燃燒器完全進入無焰燃燒的時間

3 結論

本文通過對燃氣熱水器用全預混多孔介質燃燒器如何快速進入無焰燃燒進行了實驗研究,得出以下主要結論:

1)多孔介質孔徑是影響多孔介質燃燒器快速進入無焰燃燒的主要影響因素。隨著多孔介質孔密度的增大,多孔介質燃燒器越難以進入無焰燃燒狀態;

2)多孔介質厚度對燃燒器進入無焰燃燒狀態的最大熱負荷幾無影響。且存在最佳的多孔介質厚度,使多孔介質燃燒器進入完全無焰燃燒的時間最短;

3)同一條件下,降低多孔介質燃燒器的冷態點火時刻的熱負荷,可以有效縮短燃燒器進入完全無焰燃燒狀態的所需時間。