回火溫度對NM500耐磨鋼組織和性能的影響

朱震宇, 吳志方, 吳 潤

(武漢科技大學 鋼鐵冶金及資源利用省部共建教育部重點實驗室, 湖北 武漢 430081)

低合金高強鋼因其優良的強韌性、耐磨性和經濟性而被廣泛用于各類工程機械構件和礦用設備[1-2],提高耐磨鋼的綜合力學性能、耐磨性能和使用壽命一直是人們關注的重要研究方向。在實際生產中,一般通過合適的淬火+回火工藝使低合金高強鋼獲得良好的強韌性配合[3]。回火工藝能夠穩定組織、滿足性能要求,同時還能消除內應力,但回火處理會使固溶的過飽和碳原子逐漸從馬氏體板條間析出形成大量碳化物,使基體硬度降低,甚至容易導致回火脆性的發生,從而降低耐磨性能[4-6]。目前國內研究主要集中在低硬度級別、板厚低于12 mm耐磨鋼板的組織演變和力學性能,而關于450 HBW硬度級別以上高品質高性能低合金耐磨厚板干摩擦性能的研究較少[2,7-10]。本文以NM500低合金高強度耐磨鋼為研究對象,通過光學顯微鏡(OM)、掃描電鏡(SEM)和材料表面性能測試等方法對NM500鋼不同溫度回火處理后的組織和性能進行分析,研究了回火過程中過飽和碳原子的析出對NM500鋼硬度、低溫沖擊性能和干摩擦性能的影響規律,旨在能夠為NM500鋼在實際生產中選取合適的熱處理工藝提供理論指導。

1 試驗材料與方法

1.1 試驗材料及熱處理工藝

試驗材料為國內某鋼廠生產的NM500耐磨熱軋鋼板,板厚為35 mm,化學成分(質量分數,%)為0.27C、0.28Si、1.49Mn、0.01P、0.002S、0.025Al、1.251Ni、1.169Cr、0.358Mo、0.022Cu,余量Fe,另含有微量V、Nb、Ti、B、As等元素。根據試驗鋼的化學成分,由經驗公式[11]計算出Ac1和Ac3分別為719.1 ℃和810.1 ℃。從熱軋鋼板上表面1/4厚度處取樣,采用SX2-4-13型箱式電阻爐進行熱處理,具體工藝為860 ℃保溫40 min后水淬,然后在200、250、300、350和400 ℃下分別回火90 min后空冷,另將未進行淬火和回火處理的試樣作為對比試樣。

1.2 力學性能和摩擦磨損試驗

采用JBW-300B型低溫沖擊試驗機進行沖擊試驗,采用標準V型缺口沖擊試樣,尺寸為10 mm×10 mm×55 mm,試驗溫度為-20 ℃。采用HB3000型布氏硬度計測量試驗鋼的表面硬度,使用BMT-I型多功能材料表面綜合性能測試儀進行往復式干摩擦磨損試驗,試樣尺寸為φ30 mm×10 mm。沖擊、硬度和磨損試驗結果均為3次重復試驗的平均值。圖1為往復式滑動摩擦磨損試驗示意圖,上摩擦副選用φ6 mm 氮化硅陶瓷球,下摩擦副為試驗鋼,往復滑動距離5 mm,滑動速度為60 mm/s,載荷為70 N,時間30 min,試驗溫度為室溫。通過集成在測試設備中的傳感器記錄并繪制試樣每次測試的摩擦因數曲線,使用表面磨痕測量儀分析測量磨痕截面輪廓并計算磨損損失體積。采用HAL-100型光學顯微鏡(OM)和FEI Nova 400型場發射掃描電鏡(SEM)對不同溫度回火處理NM500鋼的微觀組織和磨痕表面形貌進行觀察和分析。

圖1 往復式滑動摩擦磨損試驗示意圖Fig.1 Schematic diagram of the reciprocating sliding friction and wear test

2 試驗結果與討論

2.1 回火溫度對顯微組織的影響

圖2為不同溫度回火后NM500鋼的微觀組織。可以看出,200 ℃回火后得到細長的回火馬氏體,板條組織、邊界和原始奧氏體晶界都清晰可見(如圖2(a)所示);在300 ℃以上回火時,部分馬氏體的板條結構開始溶解,不再清晰和細長,可以清楚看到馬氏體邊界變得模糊,同時固溶在板條間的過飽和碳原子不斷增多并出現聚集長大的趨勢;回火溫度為400 ℃時,馬氏體組織分解得更完全,邊界逐漸消失,析出的碳化物也明顯粗化(如圖2(e)所示)。

圖2 不同回火溫度下NM500鋼的SEM圖像Fig.2 SEM images of the NM500 steel after tempering at different temperatures(a) 200 ℃; (b) 250 ℃; (c) 300 ℃; (d) 350 ℃;(e) 400 ℃

2.2 回火溫度對試樣力學性能的影響

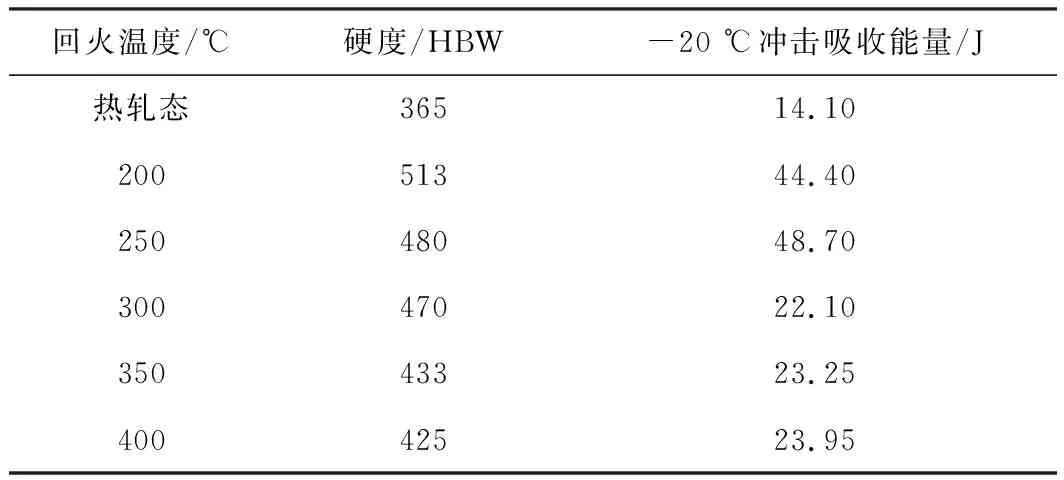

NM500鋼回火處理后,馬氏體的分解和碳化物的析出逐漸使得鋼的強韌性也發生了相應的變化,其低溫沖擊性能和硬度測試結果如表1所示。相較于熱軋態,淬火+不同溫度回火后試驗鋼的硬度和低溫沖擊吸收能量均有所提升,且隨回火溫度的升高產生了顯著變化,其中200 ℃回火時具有最佳的硬度和韌性配合,硬度和低溫沖擊吸收能量分別為513 HBW和44.4 J。回火溫度的升高致使過飽和碳原子從馬氏體板條間析出增加,析出的碳化物能夠提供一定的硬化效果,但其影響已不足以抑制固溶強化效果的減弱[12],而且隨著碳化物的粗化和鐵素體的回復,試驗鋼硬度從最高的513 HBW持續下降至425 HBW。

表1 不同回火溫度下NM500鋼的力學性能

與硬度變化趨勢不同,回火處理后NM500鋼在-20 ℃ 下的低溫沖擊吸收能量隨溫度升高呈先升高再降低的變化趨勢。圖3為不同溫度回火后NM500鋼的沖擊斷口形貌,可以看出,熱軋態試驗鋼的斷口形

圖3 不同回火溫度下NM500鋼-20 ℃沖擊斷口形貌(a)熱軋態;(b)200 ℃;(c)250 ℃;(d)300 ℃;(e)350 ℃;(f)400 ℃Fig.3 Impact fracture morphologies at -20 ℃ of the NM500 steel after tempering at different temperatures (a) as-hot rolled; (b) 200 ℃; (c) 250 ℃; (d) 300 ℃; (e) 350 ℃; (f) 400 ℃

貌以準解理面和解理面為主,只存在少量韌窩(如圖3(a)所示),此時為脆性斷裂,低溫沖擊吸收能量最低,僅有14.10 J。200、250 ℃回火處理后,斷口處韌窩數量較多且非常深,屬于韌性的微孔聚集型斷裂(如圖3(b,c)所示),低溫沖擊吸收能量也隨溫度的升高從44.40 J增加至48.70 J。300 ℃回火處理后,試驗鋼斷口處準解理面和韌窩共存(如圖3(d)所示),低溫沖擊吸收能量驟降至22.10 J,此時界面強度由于馬氏體板條間滲碳體的析出而逐漸減弱,從而易形成裂紋通道造成脆性斷裂[13]。350、400 ℃回火處理后,板條界面處滲碳體薄膜發生溶解,形態逐漸向短粗狀長大,可以看到此時斷口形貌是準解理面、解理面和韌窩共存(如圖3(e,f)所示),但此時界面脆性降低,同時韌窩數量開始增加,低溫沖擊吸收能量出現略微回升。

2.3 干摩擦磨損試驗

圖4為不同溫度回火后NM500鋼表面的摩擦磨損形貌。由圖4可以看出,在循環應力的作用下,熱軋態試驗鋼表面形成了比較明顯的剝落坑,同時表面脫落的碎屑在氮化硅陶瓷球的摩擦過程中壓入表面從而形成犁溝(如圖4(a)所示)。經淬火+回火處理后,回火溫度為200 ℃時試驗鋼的磨損最輕微(如圖4(b)所示),此時回火溫度較低,磨痕表面只有犁溝、少量碎屑和微切削存在。300 ℃及以上溫度回火時,隨回火溫度的升高,試驗鋼基體強度下降明顯,抵抗變形的能力減弱,磨痕寬度和深度不斷增加,同時磨痕中出現較多的微切削和剝落坑,碎屑堆積的情況也越嚴重。回火溫度較高時,還會有少量微裂紋的產生(如圖4(e)所示)。低溫回火時的磨損機制以輕微的磨粒磨損為主,回火溫度的上升使試驗鋼的磨損機制逐漸向粘著磨損轉變。

圖4 不同回火溫度下NM500鋼表面的摩擦磨損形貌(a)熱軋態;(b)200 ℃;(c)250 ℃;(d)300 ℃;(e)350 ℃;(f)400 ℃Fig.4 Friction and wear morphologies of the NM500 steel surface after tempering at different temperatures (a) as-hot rolled; (b) 200 ℃; (c) 250 ℃; (d) 300 ℃; (e) 350 ℃; (f) 400 ℃

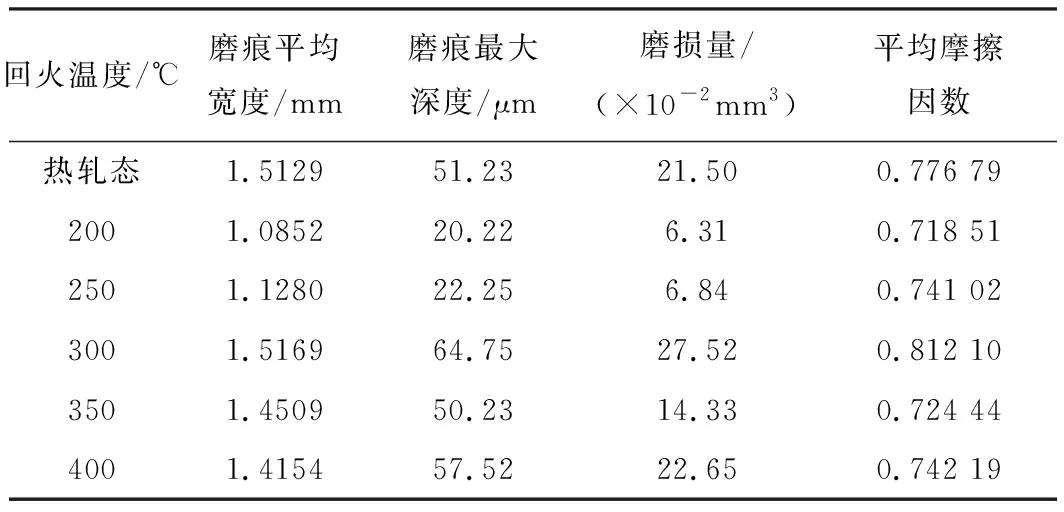

圖5為不同回火溫度下NM500鋼在往復滑動摩擦磨損中的摩擦因數曲線和磨痕橫截面輪廓。根據摩擦因數變化曲線,將磨損最后15 min內摩擦因數的平均值作為穩態摩擦因數,磨損量為磨痕截面積與磨痕長度的乘積,具體磨損結果如表2所示。摩擦因數能反映上下摩擦副之間的相互作用程度,由圖5(a)可以看出,摩擦因數曲線在初始階段是不穩定的,此時摩擦因數在不斷增加,波動較大,隨著往復滑動次數的增加,摩擦因數趨于穩定。熱軋態試驗鋼的平均摩擦因數為0.776 79,經淬火+回火處理后,試驗鋼的摩擦因數隨回火溫度升高整體上呈先增大后減小的趨勢,在300 ℃時達到最大值,為0.812 10,當回火溫度繼續從350 ℃升高至400 ℃時摩擦因數略有上升。

圖5 不同回火溫度下NM500鋼的摩擦因數曲線(a)和磨痕截面輪廓(b)Fig.5 Friction factor curves(a) and contour of wear marks(b) of the NM500 steel after tempering at different temperatures

由圖5(b)可以看出,不同回火溫度下試驗鋼的磨痕深度各不相同,差異十分顯著。熱軋態試驗鋼的磨痕深度為51.23 μm,磨損體積損失為21.5×10-2mm3。經淬火和回火處理后,試驗鋼的磨損量相差較大,200、250 ℃回火時的磨痕深度較小,耐磨性顯著提升,350 ℃回火時耐磨性也有較小提升。相比之下,回火溫度為200 ℃時的耐磨性提升最為明顯,磨痕深度和磨損體積損失分別為20.22 μm和6.31×10-2mm3。而回火溫度為300 ℃時的磨損非常嚴重,此時磨痕深度達到64.75 μm,體積損失為27.52×10-2mm3,與熱軋態相比其耐磨性反而更差,一方面是由于回火伴隨著碳化物的析出以及基體的回復,導致基體硬度降低,組織無法抵抗外力持續的破壞,另一方面當回火溫度升高至試驗鋼的回火脆性溫區時,沖擊性能出現大幅降低,在兩者的綜合作用下,導致磨損量大幅增加,耐磨性急劇下降。

表2 不同回火溫度下NM500鋼的摩擦磨損試驗結果

為了反映回火后NM500鋼中碳化物的析出情況,對不同回火溫度下試驗鋼在高倍顯微圖像中的碳化物數量進行統計,結果如圖6和圖7所示。可以看出,200 ℃回火處理后,過飽和碳原子在板條間析出,在界面形成了尺寸較小的片狀滲碳體,此時碳化物的體積分數只有1.926%,基體的硬度和韌性較高,此時試驗鋼表面的磨損損傷較小。隨回火溫度的升高,碳化物析出數量增加,過飽和碳原子的析出逐漸改變了試驗鋼的強韌性,試驗鋼表面出現不同程度的磨損損傷形貌。300 ℃回火后,碳化物含量驟增到3.591%,此時板條間的滲碳體已粗化并變得不規則,試驗鋼的硬度和韌性大幅降低,此時磨損損傷最為嚴重,同時存在著磨粒磨損和粘著磨損。

圖6 不同回火溫度下NM500鋼的碳化物分布Fig.6 Carbide distribution of the NM500 steel after tempering at different temperatures (a) 200 ℃; (b) 300 ℃

圖7 不同回火溫度下NM500鋼中碳化物體積分數變化曲線Fig.7 Carbide volume fraction curve of the NM500 steel after tempering at different temperatures

根據經典Archard定律[14]:

式中:W為磨損體積,FN為垂直加載應力,d為相對滑動距離,H為較軟接觸表面的硬度,k為磨損系數。在本磨損試驗中,FN和d是固定的,因此回火處理后的硬度變化是導致NM500鋼耐磨性變化的關鍵因素[4,15-16]。板條的尺寸及固溶碳原子釘扎位錯的程度決定了馬氏體最終的強度。200 ℃和250 ℃回火處理后,碳原子析出數目較少且尺寸較小,較高的硬度使得基體抵抗外加載荷和磨粒磨損的能力強,因此磨損損傷較小。回火溫度升高后,碳原子的析出速度加快,小尺寸的滲碳體逐漸聚集長大且不再與基體共格,對基體的強化效果大幅降低,試驗鋼硬度和韌性開始持續下降,抵抗外加載荷和磨粒磨損的能力減弱,磨損損傷加重。因此,回火處理NM500鋼板條馬氏體中過飽和C原子析出是耐磨性降低和磨損機制改變的主要原因。

3 結論

1) 低合金高強度NM500鋼低溫回火后得到回火馬氏體組織,馬氏體及板條間固溶的碳原子隨回火溫度的升高逐漸分解和析出,300 ℃以上回火后板條邊界已模糊不清,同時碳化物也聚集粗化。

2) 回火溫度的升高對NM500鋼的硬度和低溫沖擊性能產生顯著影響,馬氏體中固溶的碳原子析出導致鋼的硬度持續下降。300 ℃以上回火后粗大滲碳體的出現導致NM500鋼低溫沖擊斷口中的解理面和準解理面增加,低溫沖擊吸收能量隨回火溫度的升高先升高再降低。200 ℃回火后的強韌性最佳,硬度和-20 ℃ 低溫沖擊吸收能量分別為513 HBW和44.40 J。

3) NM500鋼在200 ℃回火后的耐磨性能優異,少量細小彌散的過飽和碳原子析出有助于改善鋼的耐磨性。隨著回火溫度的升高,形成粗大的短棒狀滲碳體導致NM500鋼的硬度下降,磨損體積損失和磨痕深度增加,300 ℃以上回火后NM500鋼的耐磨性下降明顯,磨損機制由磨粒磨損向粘著磨損轉變。