無人化智能行車在精礦庫的應用和關鍵技術探究

劉松平,彭 媛

(江西銅業(yè)股份有限公司貴溪冶煉廠,江西 貴溪 335424)

1 引言

精礦庫抓斗行車(16T)是配料系統(tǒng)的主要生產(chǎn)設備,其工作環(huán)境惡劣、駕駛人員工作任務繁重、行車操作繁瑣和故障率高等弊端,一直制約了生產(chǎn)效率的提升。在科學技術推動下,工業(yè)化與信息化技術呈現(xiàn)高度融合趨勢,實現(xiàn)行車的無人化智能駕駛,成為生產(chǎn)技術進步的重要選項。

2 抓斗行車背景簡介

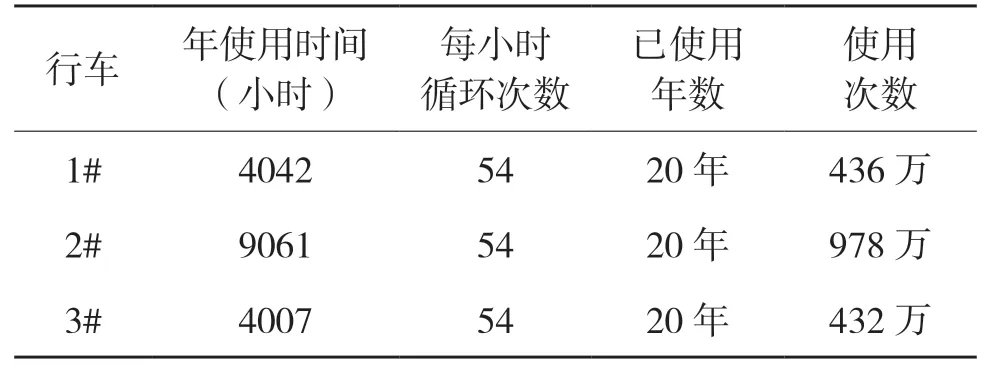

某廠精礦庫在用的3臺16T抓斗行車設計為A6級別,2000年投入運行,現(xiàn)已使用超過20年。精礦庫行車作業(yè)量較大,每臺行車年工作時間在4000-9000小時不等,使用頻率已經(jīng)達到A8級別。設備老化嚴重,其中一臺行車端梁出現(xiàn)過斷裂,經(jīng)過修復后繼續(xù)使用,每小時循環(huán)次數(shù)按照皮帶輸送160噸計算,抓斗共抓20下,即20次循環(huán)起升,按照卸車皮4節(jié)計算,每節(jié)22次,共88次循環(huán),取兩項均值(88+20)/2=54,得出每小時循環(huán)次數(shù)為54次(見表1)。隨著電控、傳感及相關技術(如:料位3D模擬、智能生產(chǎn)控制方案)的發(fā)展,可以將三臺行車進行智能化升級改造。

表1 循環(huán)次數(shù)

3 無人化智能行車基礎參數(shù)

無人化智能行車的基礎參數(shù)為:型號,QZ;起重量,16t;跨度,31.5m;起升高度,22m;大車速度,8.3—83m/min;小車速度,4.1—41m/min;起升速度,3.81—38.1m/min;工作級別,A8;抓斗類型,U53;大車最大輪壓,256.02kN;小車最大輪壓,76.461kN。該行車由江西起重機械總廠有限公司生產(chǎn)。

4 無人化智能行車基本要求

4.1 安全性

硬件系統(tǒng)的安全運行要通過大量相關復雜傳感器來進行全面監(jiān)控。當出現(xiàn)主要部件過熱或電機電流超過正常值時系統(tǒng)立即報警,提示安全隱患,提醒維護保養(yǎng)人員提前進行維護檢查,在設備出現(xiàn)重大故障前排除解決,使該系統(tǒng)運行穩(wěn)定性達到最優(yōu)。

4.2 作業(yè)連續(xù)性、穩(wěn)定性

精礦庫生產(chǎn)系統(tǒng)為“7×24h”連續(xù)運行[1],作業(yè)的異常中斷或停止均會造成較大經(jīng)濟損失并影響相關作業(yè)流程。為確保無人化智能行車作業(yè)連續(xù)性、系統(tǒng)穩(wěn)定性,必須采用高穩(wěn)定性的機械及電氣元件來承載核心的業(yè)務系統(tǒng)。同時,必須制定應急處置預案并高效落實,降低系統(tǒng)出現(xiàn)故障時的處置時間,以保證生產(chǎn)的連續(xù)運行。

4.3 可擴展性

該無人化智能行車系統(tǒng)必須具備可擴展性,滿足今后系統(tǒng)平穩(wěn)擴展需求,因此設計時統(tǒng)一采用標準的數(shù)據(jù)接口、IP協(xié)議,使數(shù)字系統(tǒng)能兼容不同程序、不同硬件設備,系統(tǒng)能適應未來數(shù)字技術的發(fā)展。在控制系統(tǒng)設計中盡可能考慮選用國內標準的通用設備,為功能升級、硬件擴展留有余地。

4.4 經(jīng)濟性

在行車控制系統(tǒng)的業(yè)務連續(xù)性和先進性基礎上,通過科學合理的規(guī)劃設計和資源配置調度,堅持“實用、可靠、經(jīng)濟”的原則,盡可能地以最小化的經(jīng)濟投入來達成項目目標。

5 無人化智能行車定位方式選擇

5.1 格雷母線特點

格雷母線技術采用電磁感應原理和格雷編碼進行定位,主要的優(yōu)點是安裝簡單方便、成本低,無需改變現(xiàn)場環(huán)境,采用非接觸工作方式,無脫落和磨損,檢測精度可達5mm,抗干擾強,可以斷續(xù)或連續(xù)檢測,測距長達2km。缺點是使用過程中容易點蝕,受溫度、電壓波動、外界物體靠近等影響而產(chǎn)生誤動作導致控制系統(tǒng)紊亂。移動行車在行走過程中的震動、抖動和外界環(huán)境的影響都會導致其失靈或誤動作。而且這類設備在使用中的維護量大,給生產(chǎn)帶來極大不便。

5.2 絕對值編碼器特點

絕對值編碼器通過物理碼盤記錄位置,可斷電保持數(shù)據(jù),無須頻繁校準[2]。每一個位置值唯一確定,對應的碼盤位置也唯一確定,無須輔助裝置記錄脈沖量,因此位置記錄實時準確。編碼器通過工業(yè)總線與自動控制系統(tǒng)進行通訊。在對軌道運行的大車進行定位時,軌道線性方向不平等因素可能造成定位誤差,因此還需采用定點校驗。定點器件安裝在大車軌道旁的基礎上,施工量小、簡單可靠。定點讀寫器安裝在大車上,當讀寫器經(jīng)過時,可獲得大車定位信息;與絕對值編碼器配合使用,可得到連續(xù)且較為準確的定位信息。

5.3 RFID磁釘特點

磁釘是一種特殊的RFID的線圈,是一種無源器件,內含數(shù)據(jù)儲存單元,使用專用的讀碼器天線能發(fā)出電磁波對其范圍內的磁釘供電激活,激活的磁釘能發(fā)出包含儲存信息的電磁波[3]。首先將磁釘中預制寫入廠房的位置信息,將寫入信息的磁釘安裝固定在抓斗行車軌道的一側,沿軌道方向安裝在料斗中心線處。再將讀寫器安裝在抓斗行車上,讀寫頭對準磁釘,在行車行走機構運行時,每經(jīng)過一個磁釘位置,則將位置信息記錄到抓斗行車PLC上,這樣抓斗行車就能得到當前的實時位置信息。

5.4 起升定位方式

以絕對值編碼器作為定位裝置。絕對值編碼器安裝在起升卷筒的輸出軸,檢測卷筒轉動圈數(shù)和角度,得到吊具距離小車的高度值,再通過目標位置至小車的高度值,轉換為吊具下降時所需的起升高度值。行車根據(jù)設定的作業(yè)方案自動運行,在司機室內觸摸屏上設定運行位置,行車根據(jù)選定的運行位置自動運行到目標上方300~500mm停車。

5.5 定位方式選擇

精礦庫粉塵較大,精礦容易覆蓋在格雷母線磁感應器上,造成行車定位丟失。行車在軌道上運行、起吊物料時會產(chǎn)生振動,這些因素在現(xiàn)有工況下無法杜絕。無人化智能行車準確而可靠的定位檢測,是整個起重設備控制系統(tǒng)中最關鍵的要素,只有定位系統(tǒng)可靠運行,起重設備的三大機構停車位置準確,才能放心地讓起重設備自動運行。因此,采用絕對值編碼器檢測和磁釘定點校驗相結合的方式進行大車定位,定位系統(tǒng)由機上和地面兩個部分組成。

6 無人化智能行車自動控制系統(tǒng)設計

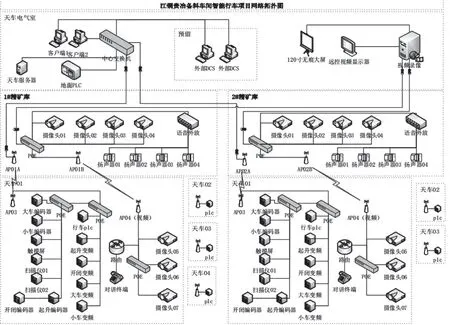

在合適的地方配置分布式I/O裝置,以通信的方式傳輸?shù)紺PU,例如司機室等。小車上PLC系統(tǒng)子站與大車PLC之間通過PROFINET或PROFIBUS-DP通訊[4],控制網(wǎng)絡設備拓撲圖如圖1所示。行車開始運行并到達目標位置過程中,大、小車能夠實現(xiàn)交叉運行,實現(xiàn)抓斗吊行車到倉位位置的直線到達。

行車能實現(xiàn)最佳的加速和減速曲線,并能自行判斷負荷大小,在不同的抓斗運行情況下實現(xiàn)行車速度的最優(yōu)化。能實現(xiàn)粗定位(±20mm)的自動化操作,并在駕駛室屏幕中準確顯示到達位置。程序可由生產(chǎn)操作人員或維護人員編制,程序編制工作及不同程序間的切換操作簡單易行,并可實現(xiàn)不同作業(yè)任務的手動/半自動方式的自由切換。可根據(jù)精礦庫庫位情況自動編寫運行任務程序,行車根據(jù)程序實現(xiàn)自動化運行。操作人員可在觸摸屏選擇手動操作或半自動運行,觸摸屏實時顯示作業(yè)狀態(tài)(見圖1)。

圖1 控制網(wǎng)絡設備拓撲圖

行車能夠以最優(yōu)路徑和運行曲線從某位置到達需要作業(yè)的位置,通過多圈絕對值編碼器對主起升位置進行檢測。司機在確認行車大、小車定位完成后,選擇下一個動作,行車自動控制抓斗機構的下降并完成定位。觸摸屏上有單獨的維修界面和報警信息界面,能夠準確無誤地顯示報警信息。

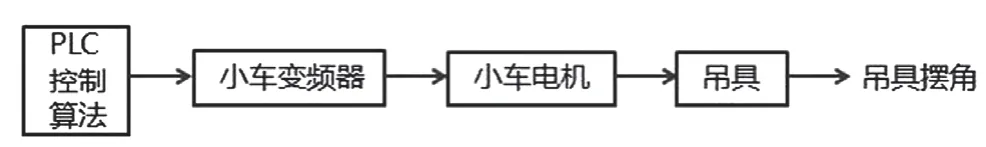

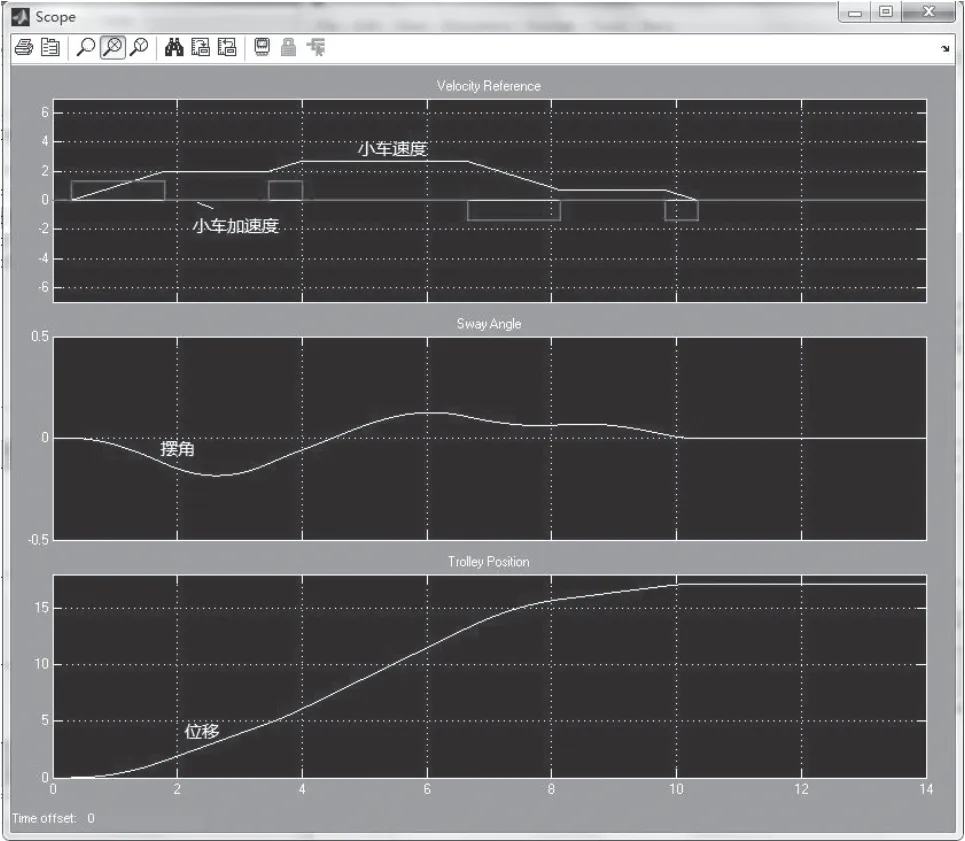

實際運行過程中,抓斗在小車方向和大車方向均有明顯的擺動情況,嚴重影響抓斗行車的作業(yè)效率,抓斗防搖系統(tǒng)可有效解決此類問題防搖原理圖如圖2所示。增加電子防搖系統(tǒng),可以達到以下要求:在自動工況下,無論空載和重載,小車從全速運行到完全停止的工況下,抓斗擺動一個周期內,電子防搖系統(tǒng)能將抓斗最大擺動幅度控制在±100mm以內,并趨于靜止,系統(tǒng)仿真圖如圖3所示。

圖2 防搖原理圖

圖3 防搖系統(tǒng)仿真圖

7 無人化智能行車的安全系統(tǒng)設計

行車大車運行中采用聲光報警提醒裝置。大、小車運行機構設置有減速、終點兩極限位開關,即第一極減速,第二極停車。行車大車運行設置一定距離內強制減速,避免行車與廠房惡性相撞[5]。其空載緊急剎車距離可滿足≤14m±20%、滿負荷緊急剎車距離≤18m±20%。行車四個角落設置緩沖器,該緩沖器能吸收行車最大運行能量70%以上。在程序中設置好相應的速度曲線,確保行車啟動或者停止時運行平穩(wěn),避免各種震動和沖擊。根據(jù)現(xiàn)場情況,可行車通過大小車的車間測量坐標來設置禁行區(qū),避免事故的發(fā)生。

主起升機構采用重錘式限位開關和專用吊具設置的限位開關,來限制上升極限及下限位。主起升機構和副起升機構均設置起重量載荷限制器,其中主起升鋼絲繩安裝兩根,滾筒軸承座底部安裝有重量傳感器,有效防止設備超載,若在閉斗上升時發(fā)生過載,則控制程序自動開斗,防止因異物導致拉斷鋼絲繩的事故發(fā)生[6]。行車程序中設有自動開閉斗功能、自動深挖功能、自動調整主副卷鋼絲繩長度功能、抓斗自動糾偏功能、力矩自動調節(jié)功能,確保行車故障最小化、操作步驟簡單化。此外,行車設有自動防搖晃功能,確保了行車作業(yè)過程中的平穩(wěn)性,減少在作業(yè)過程中因抓斗晃動導致碰撞而產(chǎn)生的故障或事故。

8 無人化智能行車作業(yè)方式與效率計算

8.1 作業(yè)方式

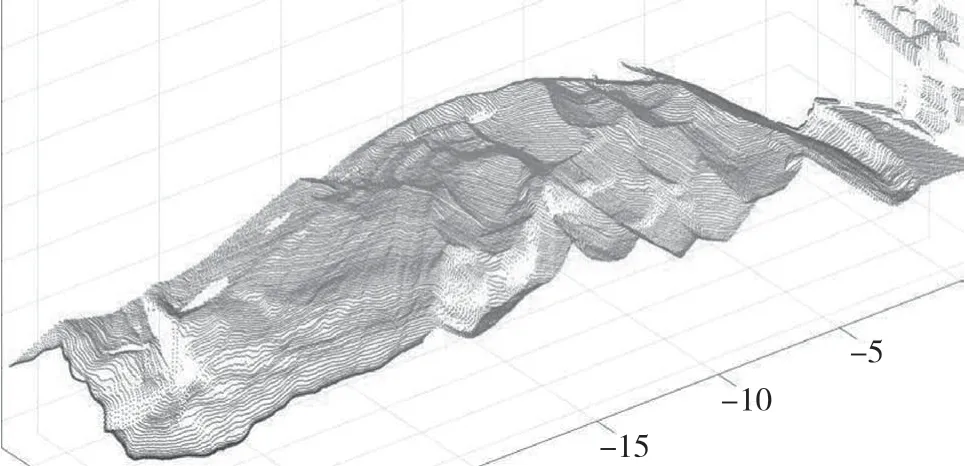

行車智能化系統(tǒng)能自動生成并存儲卸車、精礦庫存管理的日報、月報,設置完成后可以實現(xiàn)無人化、智能化作業(yè)。自動化上料速度達到150t/h,半自動化卸車皮速度達到3節(jié)/ h,一個操作人員能同時控制2臺行車的卸車皮工作。根據(jù)作業(yè)指令的目標位置及當前行車所處的位置并結合庫區(qū)堆位數(shù)據(jù),行車能自動計算最優(yōu)路徑,自動規(guī)劃作業(yè)范圍,實現(xiàn)禁吊區(qū)避讓,即禁止進入汽車卸礦、卸沙子區(qū)域。通過激光掃描儀系統(tǒng)可識別精礦倉堆存量情況,如圖4所示,并合理堆放精礦。此外還能根據(jù)閃速爐配料單、礦種、礦倉庫位情況,自動完成上料工作,并在電腦顯示正在自動執(zhí)行的計劃,在這個過程中可以隨時人工干預調整或人工選擇礦倉、礦種。行車通過激光掃描儀能夠自動判斷堆料高度,自動啟動進行倒運,并按人工指令或按自動合理規(guī)劃堆放。在需要同時進行上料和卸車作業(yè)時,系統(tǒng)自動按效率最優(yōu)、作業(yè)均衡原則執(zhí)行卸車和上料作業(yè)。

圖4 激光掃描輪廓圖

8.2 效率計算

精礦庫上料作業(yè)中,大車平均運行距離設為30m,小車平均運行距離20m,起升距離12m,抓斗開閉時間設定為開斗8s、閉斗12s,單循環(huán)作業(yè)時間126s,每小時轉運量:每小時循環(huán)次數(shù)×斗容×比重×滿斗率=36000/126×3.2×2×0.85=155t;行車小車速度50m/min,起升空載速度47m/min。

9 結語

精礦庫行車進行智能化升級改造后,可以通過專業(yè)軟件來實現(xiàn)自我檢查和調控整個生產(chǎn)過程,無需操作人員過多的干預。在無人化智能行車技術的支持下,工藝操作人員只需要操作設備終端就能完成生產(chǎn)流程、生產(chǎn)系統(tǒng)的全方位管理,保障生產(chǎn)順行,不僅為企業(yè)員工身心健康提供了保證,并且可以高效完成日趨緊張的生產(chǎn)任務。因為智能設備本身具有非常快的反應速度,無人智能行車的應用能夠極大地降低設備故障率,該系統(tǒng)的可擴展性,也為工廠數(shù)字化建設打下了基礎。