高光滑度漆包線關鍵技術研究

郭振興,余 琪,2,袁孚勝,吳 禮, 金 平,徐溯航,鐘方友

(1.江西銅業加工事業部,江西 南昌 330096;2.中南大學 機電工程學院,湖南 長沙 410083;3.中國瑞林工程技術股份有限公司,江西 南昌 330083;4.江西銅業技術研究院有限公司,江西 南昌 330096)

1 引言

漆包線是繞組線的一個主要品種,因具有良好的機械性能、化學性能、電性能、熱性能,被廣泛應用于機電儀表、電力工程等領域[1]。隨著相關行業的迅猛發展,市場對漆包線的產品質量提出了更高的要求。漆包線常見的質量問題主要有斷線、匝間短路、手感硬、滑性等問題[2]。近年來,許多技術人員對漆包線產品質量控制和提升進行了大量的研究。趙彥朋[3]等研究了生產工藝對漆包線低應力的影響。宋章明[4]研究了扁平漆包線表面缺陷的在線檢測系統,采用幀間差分法分離扁平漆包線的背景,針對背景分離圖像中的抖動干擾進行消抖處理,通過分析消抖處理結果判斷當前圖像是否存在缺陷。胡延波[5]研究了銅線坯對漆包線耐壓性能影響,分析了銅桿的表面質量、銅粉對耐壓性能的影響。龍香林[6]研究了生產工藝對漆包線線硬的影響因素,并提出了提升措施。

本文以Ф0.500mmQ(ZY/XY)-2/200聚酯亞胺聚酰胺酰亞胺復合圓銅漆包線為研究對象,通過不同狀態下漆包線靜摩擦系數的檢測,研究自潤滑涂層厚度、漆包線表面含油量、表面漆瘤的萬米粒子數對漆包線表面光滑性的影響規律。

2 實驗材料及方法

實驗原料為Ф0.500mmQ(ZY/XY)-2/200聚酯亞胺聚酰胺酰亞胺復合圓銅漆包線,由JTTY公司江蘇JYTC科技有限公司制造的HTZ6/4D-4/24型臥式高速拉絲漆包機生產。

采用Lear漆包線在線檢測儀對漆包線漆瘤、針孔進行在線檢測。小粒子標準為0.6,大粒子標準為1.0,針孔測試電壓為1000V。

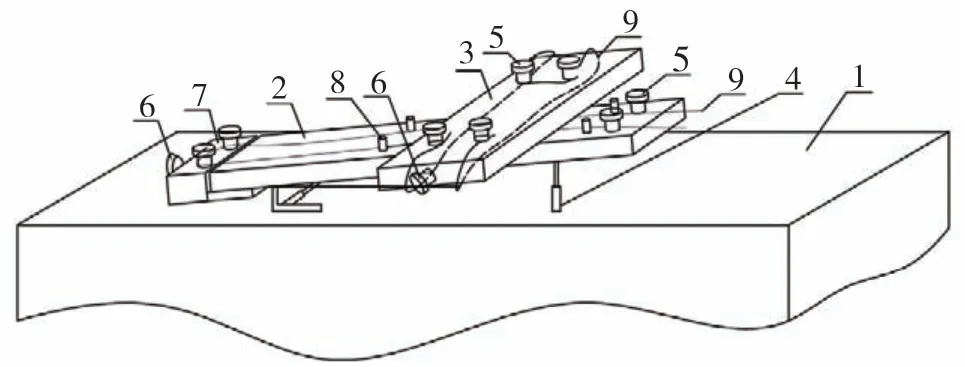

采用常州WY公司制造的Model WJM-1型靜摩擦系數檢測儀檢測漆包線的靜摩擦系數,如圖1所示。檢測方法為:將檢驗儀器滑軌及滑塊測試面擦拭干凈,并將測試鍵調至歸零狀態,取同一線軸中90cm及45cm試料,將兩條90cm試料處理平直(拉伸1~2%以內),緊貼于固定滑軌表面,另取一條45cm試料處理平直(拉伸1~2%以內),成平行狀固定于500g滑塊上,把有試樣的滑塊放在由試樣組成的軌道上,使滑塊上的漆包線和試驗基板上的漆包線在接觸面成直角交叉,啟動儀器的試驗按鈕,試驗基板即以每秒一度的速度開始傾斜,儀器自動測量計算并顯示tgα值。

圖1 靜摩擦系數檢測儀示意圖

3 結果與分析

3.1 自潤滑涂層厚度對表面滑性的影響

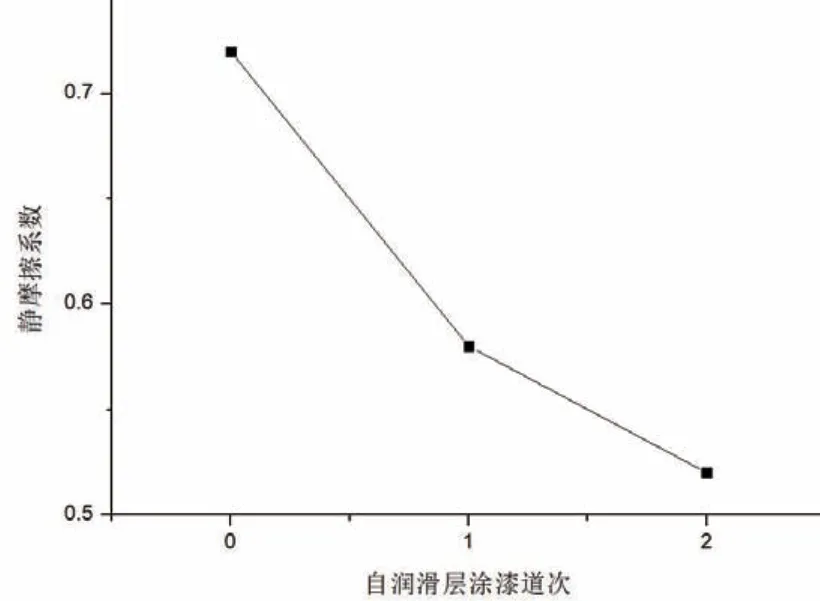

分析了自潤滑絕緣涂漆道次為0、1、2涂漆工藝條件下(具體涂漆工藝如表1),漆包線表面靜摩擦系數的變化規律。采用Model WJM-1型靜摩擦系數檢測儀對每一個工藝條件下的靜摩擦系數進行檢測和分析,其自潤滑層涂漆道次對靜摩擦系數的影響規律如圖2所示。

圖2 自潤滑層涂漆道次對靜摩擦系數影響

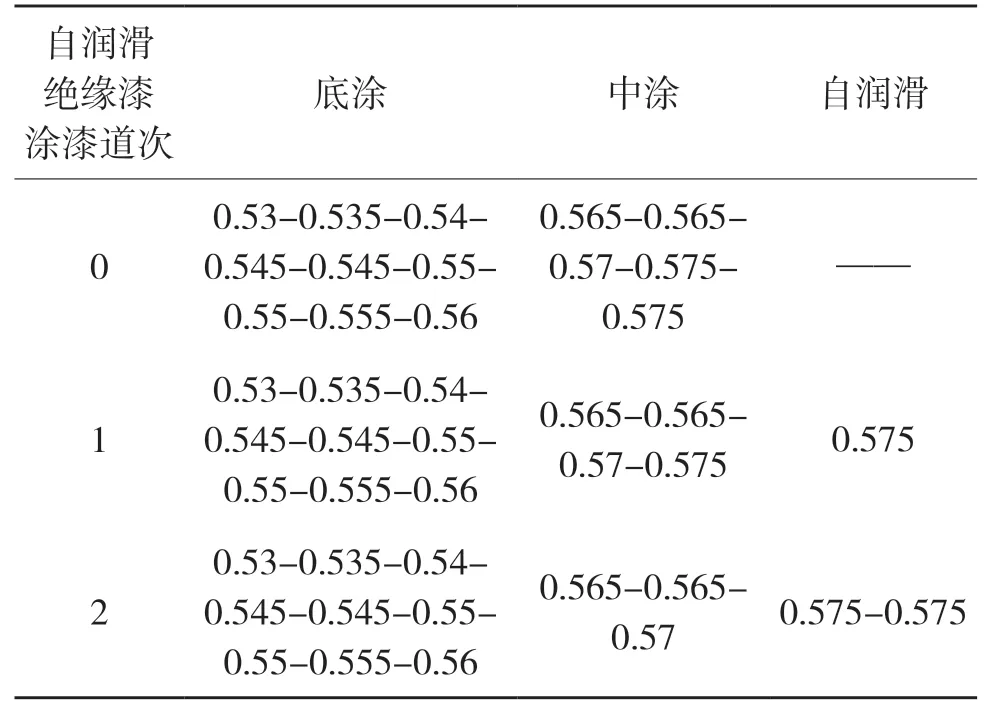

表1 自潤滑道次涂漆工藝

根據Ф0.500mmQ(ZY/XY)-2/200聚酯亞胺聚酰胺酰亞胺復合圓銅漆包線的技術標準控制絕緣漆層厚度,因底涂層影響漆包線漆膜的附著性,采用底涂固定9道次工藝,改變中涂和自潤滑層的漆膜厚度占比,具體涂漆道次如表1,自潤滑層分別采用道次0、1、2三種工藝,進行涂漆層對表面光滑性的影響規律研究。

由圖可知,當自潤滑層涂漆道次為0時,即不使用自潤滑絕緣漆,靜摩擦系數為0.72;道次為1時,靜摩擦系數為0.58;道次為2時,靜摩擦系數為0.52。試樣隨著自潤滑絕緣層道次的增加,靜摩擦系數逐漸下降,因自潤滑絕緣層價格高,下游使用中靜摩擦系數控制范圍一般為低于0.6,綜合考慮漆包線的制備成本,自潤滑層絕緣層道次控制為1符合工藝要求,即涂漆道次工藝為底涂+中涂+自潤滑=11+5+1。

3.2 油含量對表面滑性的影響

取250g漆包線放入1000ml燒杯中,倒入適量蒸餾過的F113,將燒杯放入超聲波清洗槽內的中間位置,清洗槽內注入適量干凈的水,使用超聲波清洗,采用蒸餾的方式去除表面的液體,稱取重量,從而計量表面的含油量。

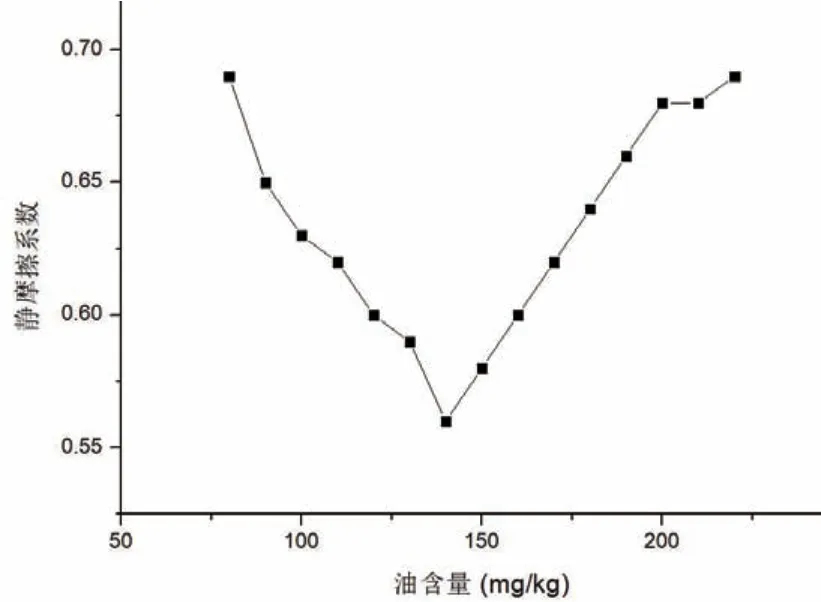

通過漆包線生產過程中表面潤滑油的添加控制表面油含量,在油含量為80mg/kg、90mg/kg、100mg/kg、110mg/kg、120mg/kg、130mg/kg、140mg/kg、150mg/kg、160mg/kg、170mg/kg、180mg/kg、190mg/kg、200mg/kg、210mg/kg、220mg/kg工藝條件下,分析和檢測靜摩擦系數,結果如圖3所示。

圖3 潤滑油含量對靜摩擦系數影響

由圖可知,一開始漆包線靜摩擦系數隨著表面潤滑油含量的增加而逐漸降低;當潤滑油含量增加到一定量之后,靜摩擦系數隨著潤滑油含量的增加而增加。結合產品的使用要求,潤滑油含量控制在120mg/kg~160mg/kg,漆包線靜摩擦系數在0.6以下。

3.3 漆瘤對表面滑性的影響

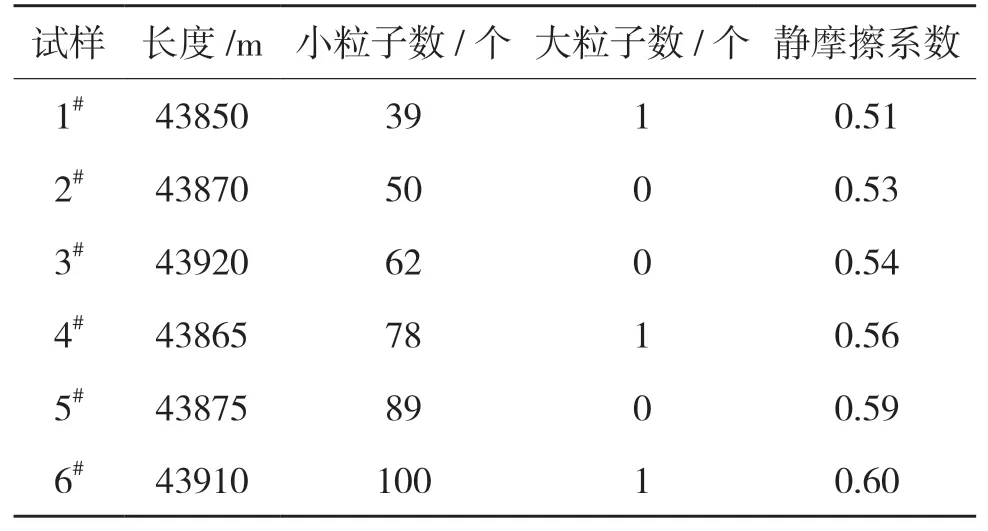

表2為不同表面漆瘤對靜摩擦系數的影響,小粒子為0.5,大粒子為1.0,在同機臺、同機頭、生產工藝正常條件下選取不同漆瘤情況的產品進行靜摩擦系數檢測。由表2可知,隨著漆包線表面漆瘤(粒子)的增多,漆包線靜摩擦系數逐漸增大。

表2 不同表面漆瘤對靜摩擦系數的影響

4 結 論

(1)隨著表面自潤滑涂層的增加,靜摩擦系數降低,但自潤滑絕緣漆的成本較中間涂層絕緣漆高,結合漆包線產品的制造成本控制,因此涂漆工藝采用11道底涂+5道中涂+1道自潤滑涂。

(2)隨著表面潤滑油含量的增加,一開始靜摩擦系數逐漸降低,之后隨著油含量的增加而逐漸上升,潤滑油含量控制在120mg/kg~160mg/kg時,漆包線靜摩擦系數在0.6以下。

(3)表面漆瘤缺陷數影響漆包線表面光滑性,隨著漆包線表面漆瘤(粒子)的增多,漆包線靜摩擦系數逐漸增大。