CDPF輔助被動再生控制策略開發及試驗驗證

馮海浩,李杰,王霞,于佳

(1.內燃機可靠性國家重點實驗室,山東 濰坊 261061;2.濰柴動力股份有限公司,山東 濰坊 261061)

柴油機由于其強大的動力性、良好的經濟性和較高的可靠性被廣泛應用。相較于國五排放法規,國六排放法規大幅降低PM排放限值,瞬態排放要求由0.03 g/(kW·h)降低到0.01 g/(kW·h),穩態排放要求由0.02 g/(kW·h)降低到0.01 g/(kW·h),并且新增了顆粒數的要求。僅靠發動機機內凈化已無法滿足排放法規的要求。柴油機顆粒捕集器(DPF,Diesel Particulate Filter)能夠有效降低柴油機的顆粒物排放(PM、PN),捕集效率可達95%以上,是柴油機滿足嚴格國六法規要求必備的后處理裝置之一。然而,炭煙顆粒不斷地在 DPF 載體上沉積,會造成排氣阻力增加,導致發動機動力性、經濟性惡化,因此,對 DPF 進行再生,清除內部炭煙是十分必要的。

DPF標定的最大難點為DPF炭載量的準確預估和炭載量的消除。消除炭載量有主動再生和涂覆催化劑的被動再生兩種方法,兩種方法均需要柴油機氧化催化器(DOC,Diesel Oxidation Catalyst)配合,DOC的主要作用是將NO氧化為NO,進而氧化HC,為DPF提溫。被動再生相比于主動再生優勢明顯,被動再生溫度較低,且不需要額外的HC噴射,通過搭建合適的控制策略,既能夠保證消除DPF中積累的炭載量,還能夠避免高溫帶來的危害,延長后處理裝置的使用壽命,保證一定的經濟性。為保證被動再生的速率,通常在DPF上涂覆貴金屬Pt和Pd,形成氧化催化柴油機顆粒捕集器(CDPF,Catalyzed Diesel Particulate Filter)。

針對CDPF被動再生的機理,國內外學者進行了大量研究。張波采用基于Arrhenius 方程的模型方法,確定了發動機部分被動再生適用工況,在此基礎上提出了基于炭載量預測模型、發動機被動再生 MAP 圖和發動機排溫管理的被動再生控制策略簡單構想。鄒莉等基于試驗數據建立CDPF一維反應動力學模型,對CDPF 的壓降和內部化學反應進行了研究,并對再生反應模型的參數進行了標定及驗證。褚國良等在一臺重型柴油機上進行試驗,驗證了基于Arrhenius 方程的CDPF被動再生化學反應模型,標定后的 CDPF 被動再生模型能夠很好地預測CDPF中炭煙被NO氧化的反應速率。李青等對堇青石和碳化硅(SiC)兩種載體材料進行了CDPF 再生平衡點溫度臺架試驗,對比了兩種載體材料 CDPF 在不同炭載量下的高溫極限被動再生特性。Kong等通過晶格玻爾茲曼法(LBM)對 DPF 通道內的流動現象和炭煙沉積現象進行數值模擬,分析了催化劑對壓降特性的影響及炭煙與催化劑層的接觸比對再生效率的影響。Haralampous等研究了入口溫度對被動再生特性的影響,結果表明CDPF 在入口溫度為300~400 ℃時再生速率最高。Kotrba等通過發動機臺架試驗,研究了穩態和瞬態條件下催化劑涂覆量、有無柴油氧化催化器、炭載量和溫度等對被動再生速率的影響。本研究針對CDPF標定的難點,制定了合理的CDPF控制策略,并在Simulink中搭建了CDPF被動再生控制模型,經過臺架試驗和整車試驗的驗證,該模型可以精準地預測CDPF內的炭載量。

1 試驗設備及試驗方法

1.1 試驗設備

試驗選用的發動機為濰柴動力股份有限公司某重型發動機,后處理采用DOC+CDPF+SCR的高效路線,排放滿足國六排放標準,試驗地點為內燃機國家可靠性重點實驗室。發動機主要技術參數見表1,試驗儀器儀表包括HORIBA氣體排放設備、AVL顆粒排放設備、AVL 483煙度儀、AVL油耗儀、AVL燃油溫控儀和AVL進氣流量計。

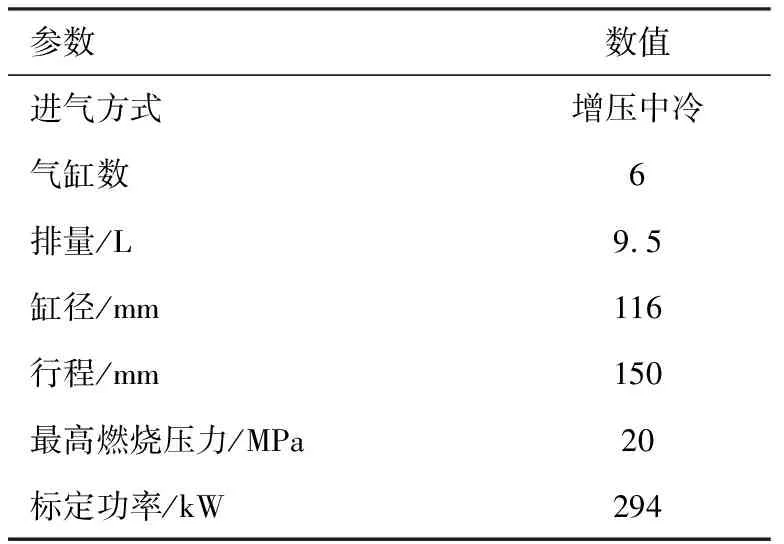

表1 柴油機的主要技術參數

1.2 試驗方案

臺架試驗布置見圖1。DOC位于CDPF前,DOC前還有一個HC噴射系統,此系統的作用是當炭載量超過被動再生能夠處理的限值時觸發主動再生,清除CDPF的炭載量。CDPF兩端安裝一個壓差傳感器,DOC前端和CDPF前端分別安裝一個溫度傳感器。DOC和CDPF的貴金屬Pt與Pb的配比均為5∶1,DOC和CDPF的體積分別為6.48 L和11.11 L。

圖1 臺架試驗布置示意圖

本研究提出了一種被動再生的控制策略,在Matlab/Simulink中搭建了炭載量計算模型,然后結合臺架試驗完成輔助熱管理和炭載量模型的標定,并對炭載量模型的精確度和被動再生控制策略進行驗證,最后進行了整車試驗驗證。

2 被動再生控制策略及炭載量模型搭建

CDPF被動再生的技術難點主要有控制策略的開發、炭載量的準確預估以及溫度的合理控制。本研究通過控制策略、炭載量計算模型與數據標定相結合的方式,實現了炭載量的精準預估,只觸發被動再生便可滿足整車運行的消炭需求。

2.1 被動再生控制策略

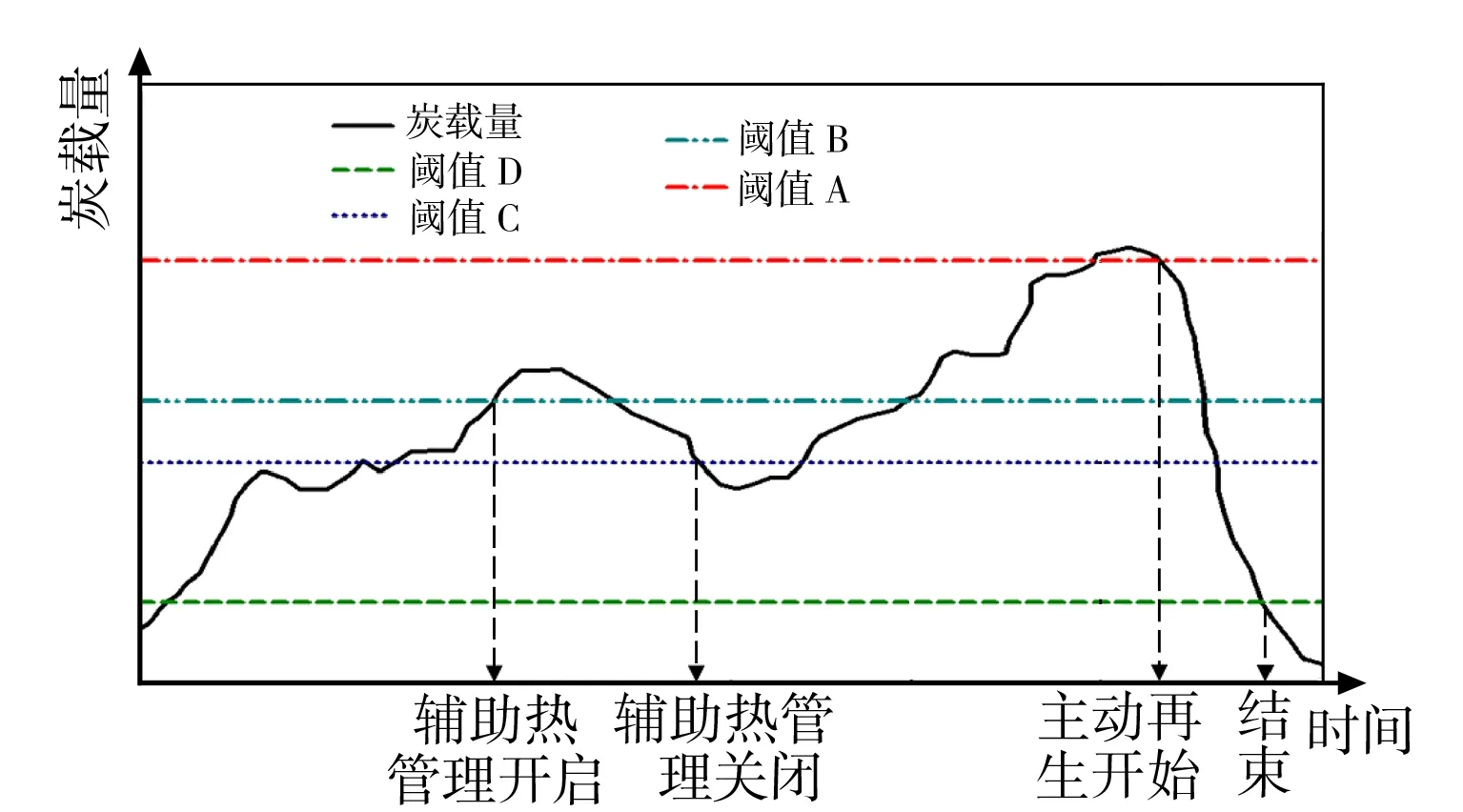

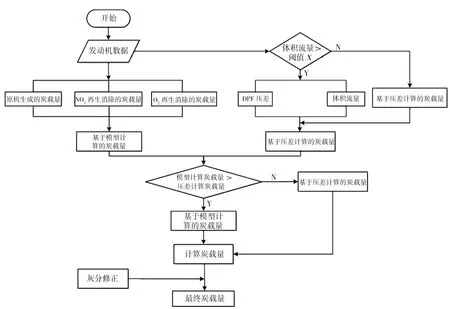

合理的控制策略是被動再生技術的核心,本研究提出了一種被動再生控制策略,通過輔助熱管理的方式來控制CDPF的被動再生速率,詳細的控制策略如圖2所示。

圖2 被動再生控制策略示意圖

如圖2所示,縱坐標從上到下共有4個閾值。閾值A表示被動再生炭載量保護限值,當CDPF內的炭載量超過閾值A時,僅靠被動再生已經無法消掉CDPF里的積炭,為保證發動機的性能和CDPF的安全,此時會觸發主動再生,通過HC噴射系統(DPM)噴射額外的柴油并與原機燃油系統、空氣系統協調控制的方式來快速提升排氣溫度,達到快速清除積炭的目的。

閾值B為被動再生觸發限值,當CDPF內的炭載量超過閾值B時,觸發被動再生熱管理,通過原機輔助熱管理合理控制溫度,使溫度保持在被動再生的高效窗口。原機熱管理的主要方式有降低軌壓和提前角、減少進氣量和近后噴等方式。

閾值C為CDPF被動再生熱管理退出的限值,當CDPF內的炭載量高于閾值B時,觸發CDPF被動再生熱管理,發動機一直運行在被動再生輔助熱管理模式,直到炭載量低于閾值C,發動機退出輔助被動再生熱管理模式,恢復到發動機正常模式。

閾值D為主動再生炭載量退出閾值,當炭載量超過閾值A觸發主動再生,進入主動再生熱管理模式,直到炭載量低于閾值D,發動機退出主動再生熱管理模式,恢復到發動機正常模式。

2.2 炭載量計算模型的搭建

精確估算CDPF炭載量對CDPF的再生十分關鍵,它有助于掌握CDPF最佳再生時刻,保證CDPF安全可靠工作。如果炭載量的預測值與實際值差別過大,CDPF載體會有燒毀、燒裂的風險,縮短 CDPF 的壽命。在整車運行過程中炭載量無法直接測量,需通過間接的方式得到,因此,獲得一個可實時響應、炭載量預估精準的模型是再生控制策略實施的基礎。本研究根據DOC和CDPF系統的工作原理,結合被動再生控制策略,在Matlab/Simulink中搭建了炭載量計算模型,模型示意見圖3。

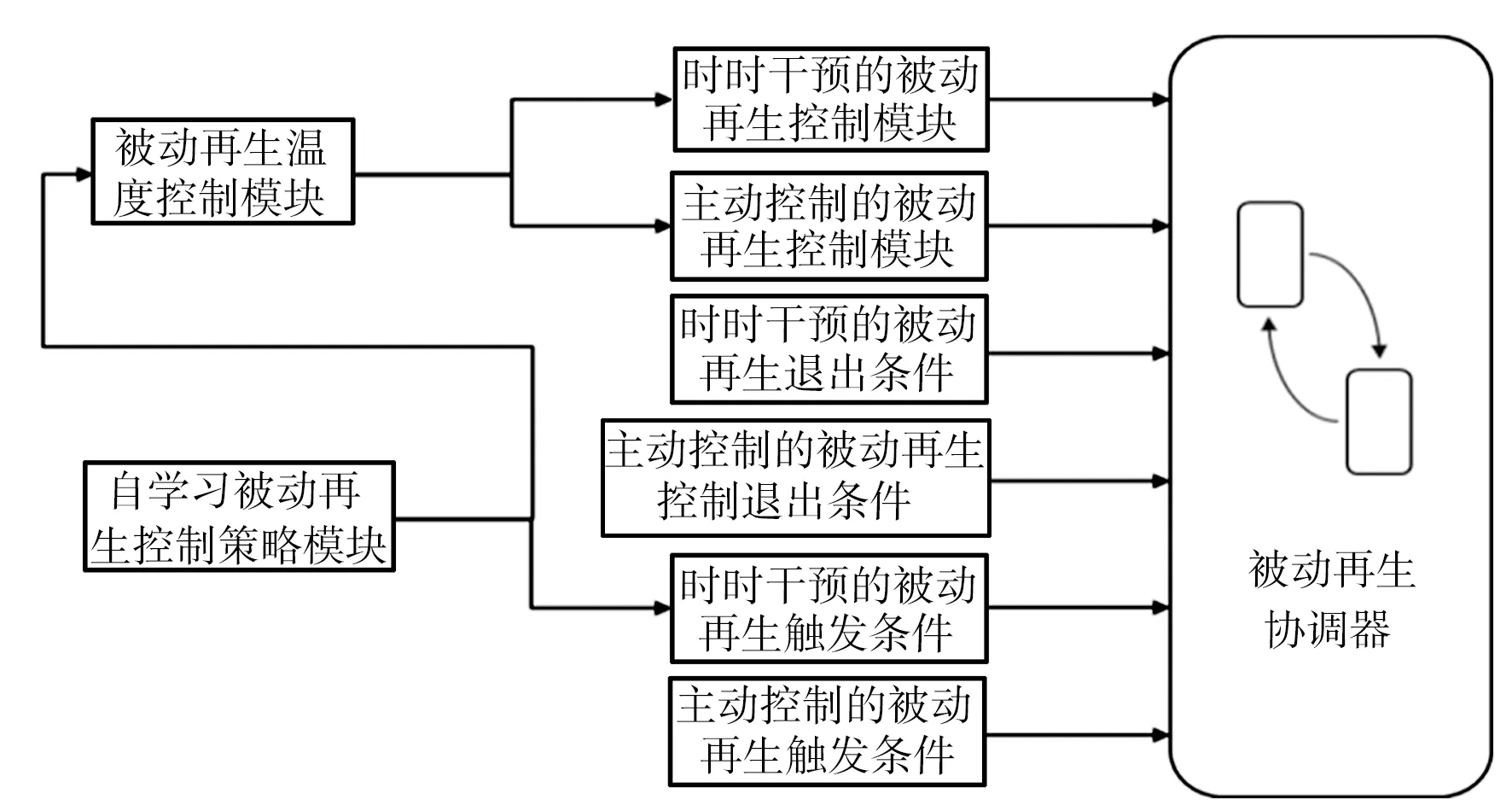

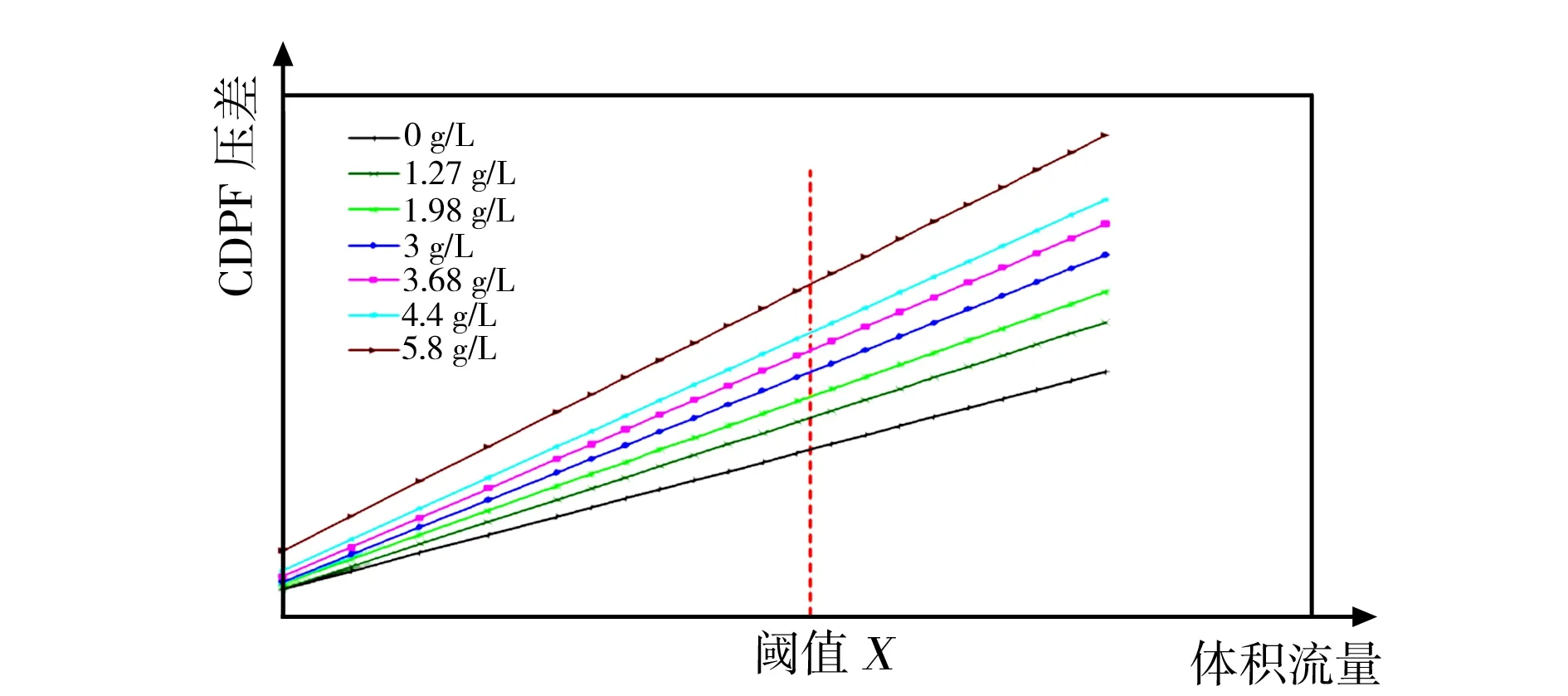

炭載量模型共包括兩種計算方法:基于模型計算的炭載量和基于壓差計算的炭載量。基于模型計算的炭載量模型主要根據化學方程式和試驗標定相關速率系數相結合的方式對炭載量進行計算;對于基于壓差計算的炭載量模型,在體積流量很低時壓差區分度很小,預測結果偏差大,因此只有當體積流量大于閾值時才會啟用基于壓差的炭載量預估模型。炭載量模型的計算框架見圖4所示。

圖3 炭載量計算模型示意圖

圖4 CDPF炭載量模型計算架構

如圖4所示,根據發動機傳輸的試驗數據,無論體積流量大還是小,基于模型的炭載量預估方法均會對炭載量進行計算,基于壓差的炭載量預估方法只有在體積流量大于閾值時才會進行計算。為降低CDPF被燒融、燒毀的風險,對兩種方法計算出來的炭載量采用取大的策略,最后根據發動機運行的時間和噴油量對炭載量模型進行灰分修正,灰分修正系數是經過大量試驗得出的經驗值。

影響被動再生的關鍵因素主要有兩點:合適的排氣溫度和較高的NO轉化效率。僅靠發動機原始的排放和排溫水平無法滿足被動再生的速率需求,因此需要在CDPF前加裝DOC,其主要作用是將NO氧化為NO提高DPF被動再生速率和氧化HC,為CDPF再生提供高的溫度。通過被動再生的反應方程可知,DOC對NO的轉化效率越高,被動再生的速率也越高。DOC對NO的轉化特性主要與DOC內溫度相關,DOC對NO的轉化效率特性見圖5。圖5中,左側轉化效率曲線受化學反應速率限制,右側曲線受化學平衡限制,因此CDPF被動再生的溫度窗口為250~550 ℃,其中350~400 ℃時最佳。

圖5 DOC對NO2轉化效率特性圖

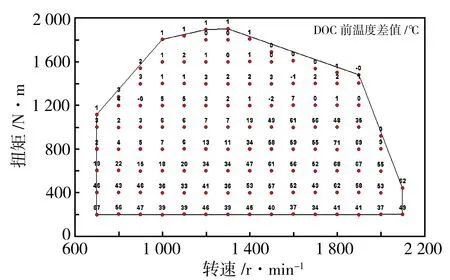

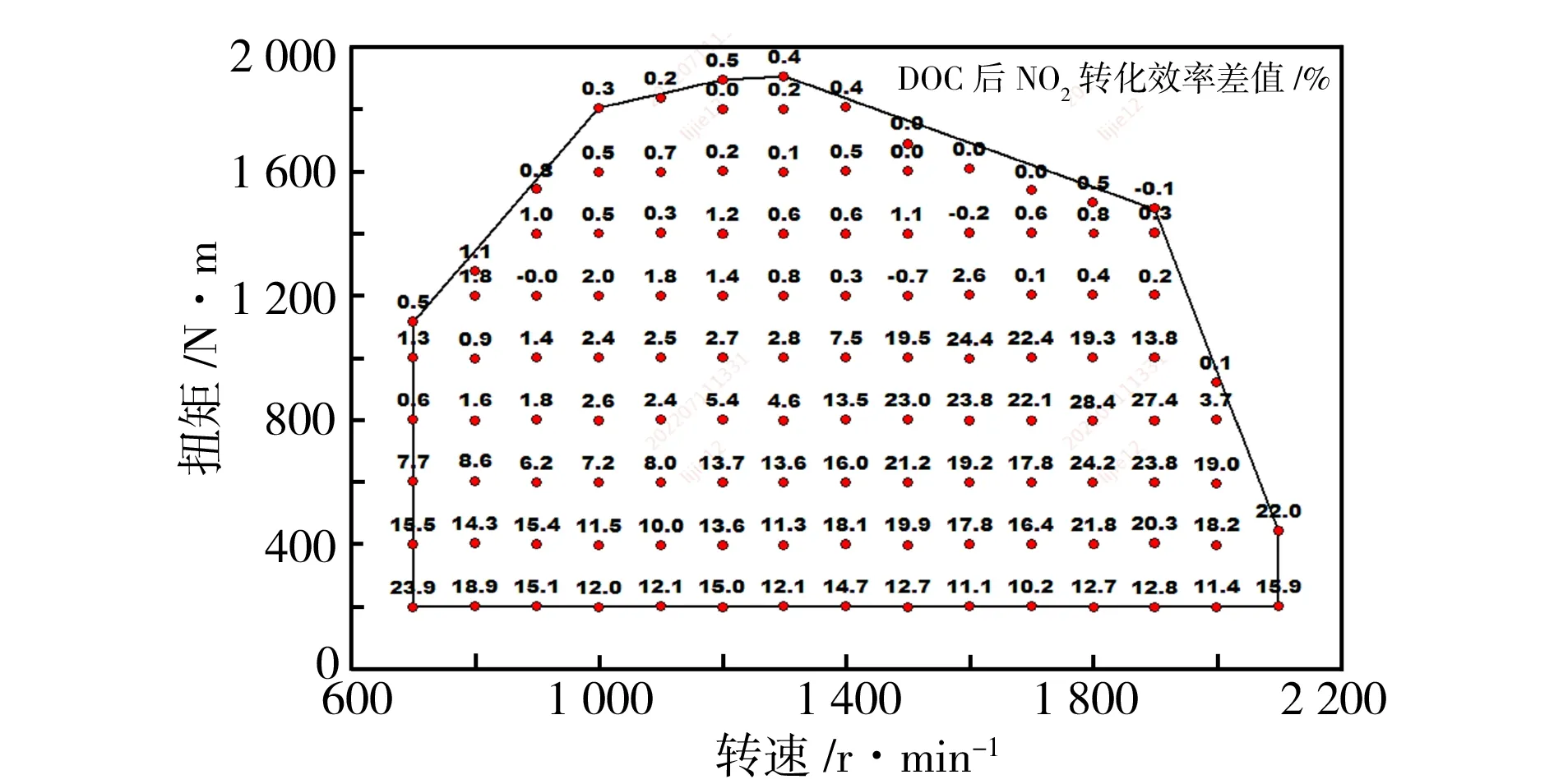

發動機在低負荷運行時,排氣溫度較低,因而被動再生速率較低。為提高被動再生的速率,需要進行輔助熱管理,輔助熱管理主要有進氣節流、推遲主噴和缸內后噴等手段。本研究綜合考慮排溫和油耗的trade-off關系,采用試驗設計(Design Of Experiment,DOE)方法分析各種手段在萬有特性不同運行區域提升排氣溫度的效率,即采用在相同工況點平均損失1 g/(kW·h)的燃油消耗率帶來的排氣溫度提升來表征提升排氣溫度的效率。在需要提升排溫的區域,進氣節流閥的提排溫效率最高,但是會導致煙度增大;推遲主噴的提排溫效率最低,標定合適的缸內后噴油量和后噴角可以降低煙度。本試驗輔助熱管理以調節進氣節流閥為主,推遲主噴和缸內后噴為輔,在滿足發動機對煙度和動力性要求的同時,通過犧牲盡量少的經濟性來達到需求排氣溫度。輔助熱管理前后DOC前溫度和NO轉化效率提升情況見圖6和圖7。

由圖6和圖7可以看出,對中低負荷區域進行熱管理后,排氣溫度升高明顯,NO濃度也隨之大幅提升。被動再生時主要是NO和碳發生化學反應,NO濃度越高,消耗的碳也越快越多,因此提高熱管理水平,增加NO的濃度占比,可以有效提高CDPF的被動再生速率。

圖6 輔助熱管理前后DOC前排溫差值

圖7 輔助熱管理前后DOC出口NO2轉化效率差值

3 試驗結果分析討論

3.1 臺架試驗結果

通過臺架試驗完成了對炭載量模型和CDPF輔助被動再生熱管理數據標定,并驗證了標定模型的準確性,試驗步驟如下。

1)無積炭CDPF稱重。更換干凈、無積炭的CDPF,并對其稱重,為保證每次積炭稱重時狀態一致,發動機在某一固定工況運行10 min,運行結束后,整個稱重過程在3 min內完成,稱重時應保證CDPF入口端朝上,防止積炭掉落。

2)CDPF積炭。發動機在低溫且煙度大的區域運行,根據CDPF的積炭速率,間隔一段固定時間后對DPF進行一次稱重,一直積到炭載量閾值A的1.4倍左右,并根據相關數據對炭載量模型進行標定。

3)CDPF消炭。當炭載量位于閾值A和閾值B之間時,運行發動機常用工況路譜,并啟用CDPF輔助被動再生功能,驗證CDPF輔助被動再生效果。

步驟2首先要標定基于壓差的炭載量模型,CDPF炭載量與CDPF壓差和體積流量的關系見圖8。當發動機運行在體積流量較小的工況時,各炭載量下壓差區分度不明顯,基于壓差的模型誤差較大,只有當體積流量大于閾值時,不同炭載量下壓差區分才會明顯,此時啟用基于壓差的炭載量計算模型。

圖8 不同CDPF炭載量下隨體積流量變化的壓差特性

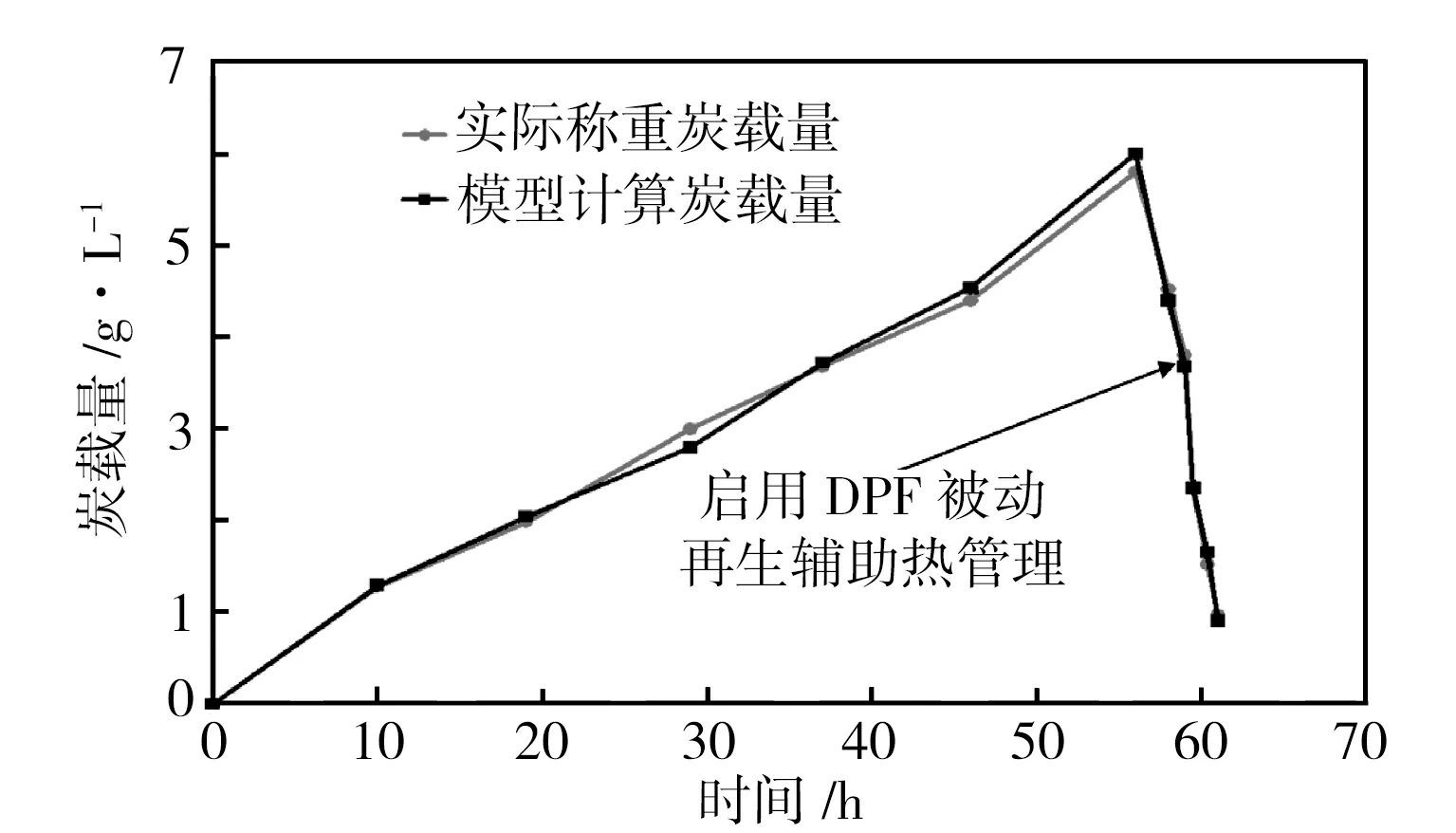

基于壓差和基于化學反應的炭載量計算模型相互協調工作,相互印證炭載量計算的準確性,降低因炭載量模型計算不準確導致的CDPF被燒融、燒毀的風險。臺架標定的CDPF炭載量和實際稱重值見圖9。由圖9可知,炭載量計算值和實際值最大偏差0.14 g/L,偏差3.6%,滿足CDPF再生控制的功能需求。

圖9 炭載量實際稱重值和模型計算值對比

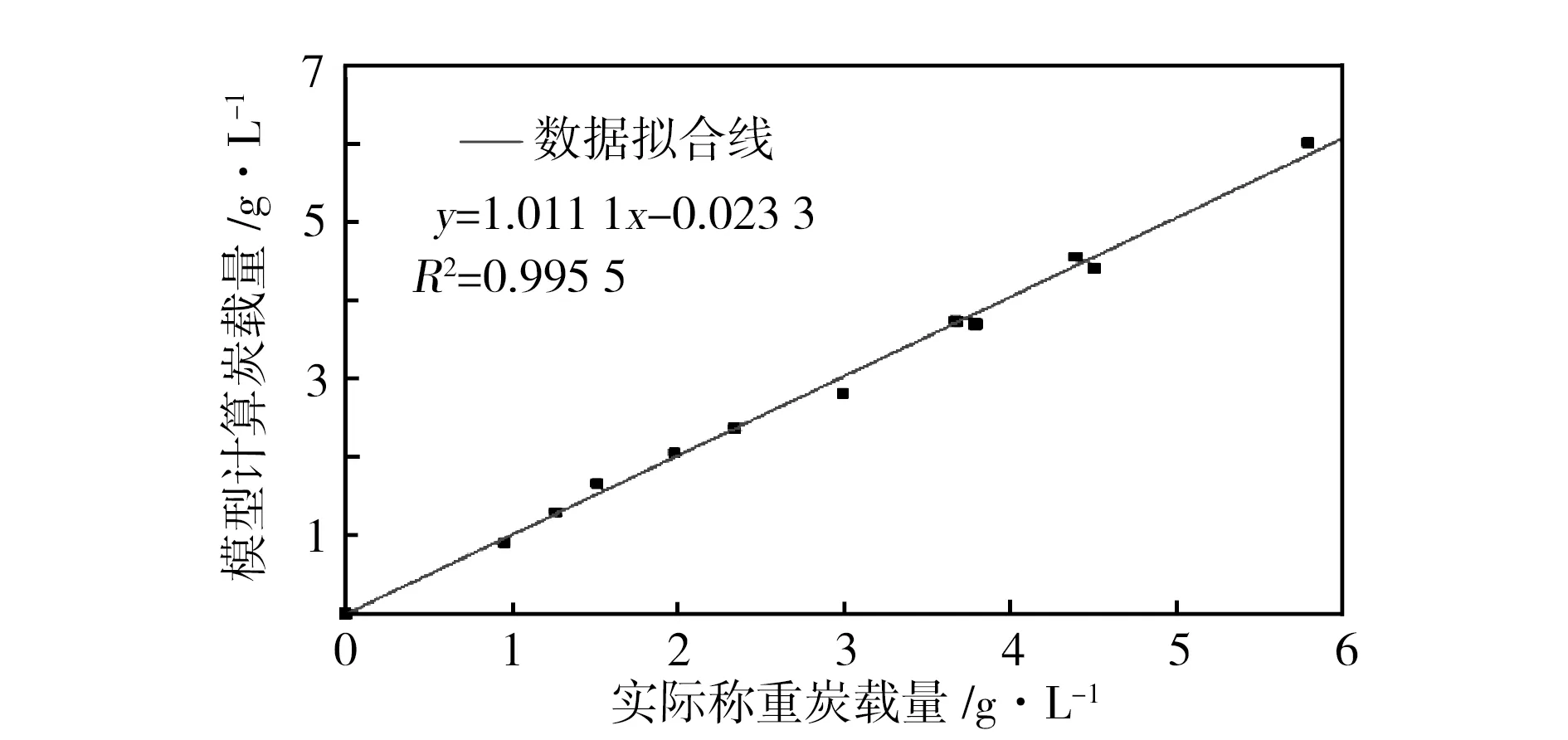

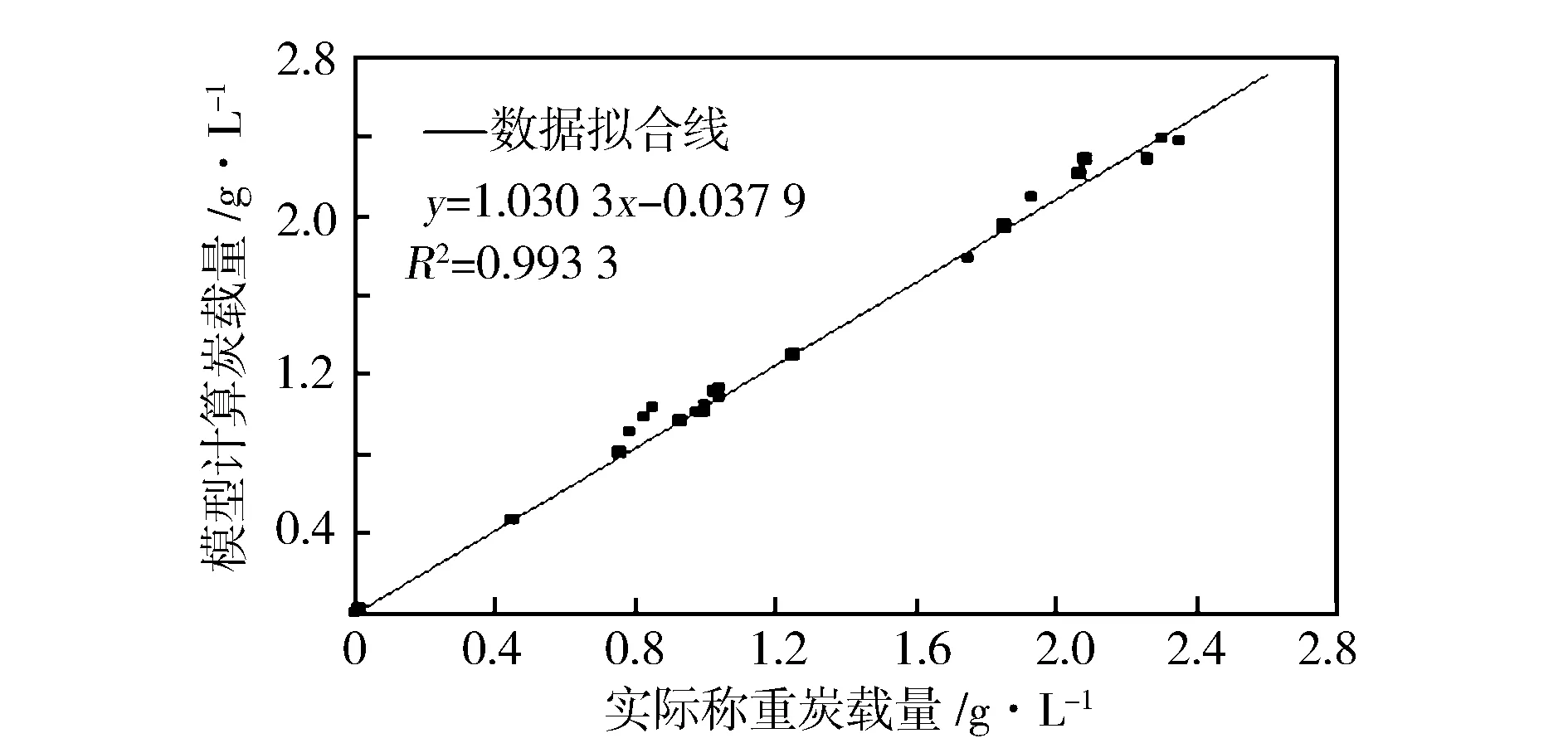

對臺架試驗中模型計算炭載量和實際稱重炭載量進行數據擬合,以數值表示趨勢線的擬合程度,數值越接近于1,表示模型計算值和實際稱重值之間的相關性系數越高,數據擬合結果見圖10。由圖知,模型計算炭載量和實際稱重炭載量數據落點均接近趨勢線,兩者之間偏差小,線性擬合相關系數>0.99,兩者之間炭載量數據擬合可靠性強。

圖10 實際稱重炭載量與模型計算炭載量相關性系數

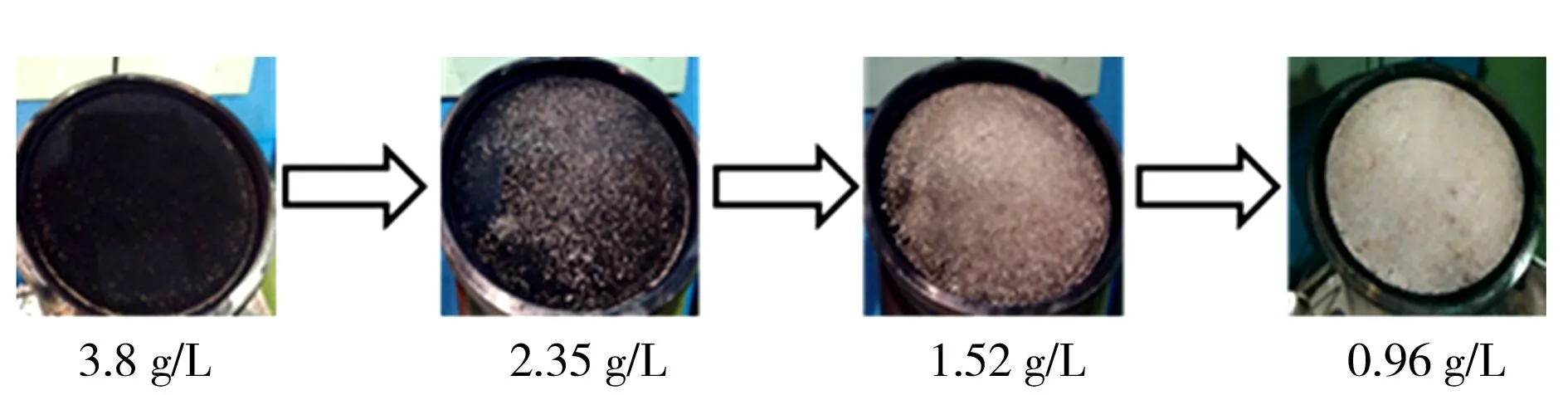

運行步驟3,當積炭值位于閾值A和閾值B之間時,啟用CDPF輔助被動再生功能,并運行整車常用路譜,在沒有觸發主動再生的情況下,僅需2 h,CDPF內的炭載量便能從3.8 g/L降低到0.96 g/L,能夠滿足CDPF消炭的需求,試驗結果見圖11。

圖11 CDPF輔助被動再生炭載量實際稱重試驗結果

3.2 整車試驗結果

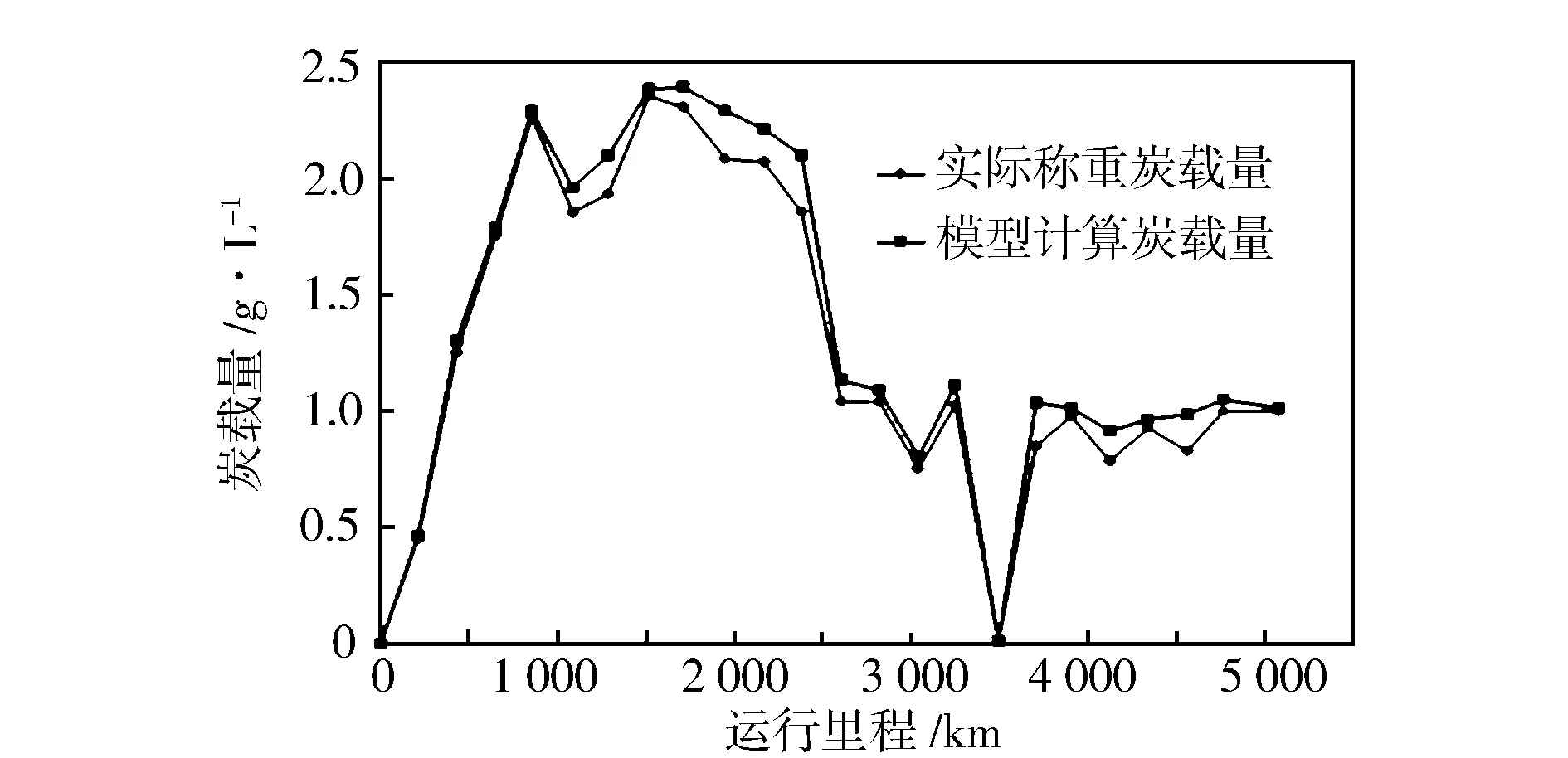

啟用CDPF輔助被動再生功能進行整車試驗,試驗結果見圖12。

圖12 CDPF炭載量隨行駛里程變化的整車試驗驗證結果

如圖12所示,炭載量模型計算值與實際稱重值偏差小,炭載量計算值和實際值最大偏差0.21 g/L,偏差為9.8%,輔助被動再生策略能夠滿足CDPF消炭需求,炭載量控制穩定,整車運行5 000 km無主動再生發生。

對整車試驗中模型計算炭載量和實際稱重炭載量進行數據擬合,數據擬合結果見圖13。模型計算炭載量和實際稱重炭載量數據落點均接近趨勢線,兩者之間偏差小,線性擬合相關系數>0.99,兩者之間炭載量數據擬合可靠性強。

圖13 實際稱重炭載量與模型計算炭載量相關性系數

4 結論

a)精準和實時響應的炭載量計算模型是再生控制的基礎,臺架試驗和整車試驗預估炭載量最大偏差分別為0.14 g/L和0.21 g/L;

b)合理的排溫、NO占比是實現被動再生成功的關鍵;

c)輔助被動再生控制策略能夠滿足整車的運行需求,整車運行5 000 km無主動再生發生。