快速溫升下的航天電液伺服系統在線校正方法

楊弘棖,劉山,靳廣在

(北京精密機電控制設備研究所航天伺服驅動與傳動技術實驗室,北京 100076)

0 前言

電液伺服系統在航天領域已經得到了廣泛應用,具有結構緊湊、精度高和響應快的優點。當前航天電液伺服系統普遍使用數字控制器和數字控制算法,通常采用以傳遞函數為基礎的經典控制理論對系統性能進行設計和校正,將伺服閥的傳遞函數簡化為二階模型進行處理,并在生產過程中進行人工調試,得到使產品能夠滿足總體性能要求的控制參數。但航天電液伺服系統使用的如伺服閥等精密器件的性能會受到溫度影響,導致伺服系統在不同溫度下的靜、動態特性存在一定變化。此外,一部分產品難以調試出能在不同溫度工況下同時滿足控制系統任務書指標要求的控制參數。為保證這部分產品的控制性能在不同溫度下均滿足要求,提高系統抵抗溫度擾動的能力,需要根據溫度的實時變化對控制參數進行相應調整。本文作者提出了一種控制參數在線校正控制方法,可以根據溫度變化在線校正航天電液伺服系統的控制參數,通過智能優化算法分別對多個溫度點進行控制參數整定,并利用神經網絡擬合溫度條件和控制參數的映射關系,將多組離散的控制網絡參數轉換為能輸出連續變化控制網絡參數的智能控制器。最后進行了仿真試驗驗證,溫度對伺服系統的影響仿真分析與實測數據相符,通過粒子群算法離線整定,神經網絡控制器實時輸出控制參數的新方法實現了航天電液伺服系統的在線校正,增強了系統對不同工作介質溫度的適應性。

1 推力矢量控制伺服系統控制原理

當前航天電液伺服系統主要采用以傳遞函數為基礎的經典控制理論對系統性能進行設計和校正。以柔性噴管推力矢量伺服系統為例,建模時通常將伺服閥和柔性噴管負載當作二階環節。首先建立柔性噴管推力矢量伺服系統的數學模型,伺服閥在合理簡化后,其傳遞函數可表示為

(1)

式中:為伺服閥輸出流量;Δ為伺服閥控制電流;為伺服閥增益;為伺服閥固有頻率;為伺服閥阻尼比。

控制網絡中需要調試的控制參數包括控制器位置增益,積分增益,陷波頻率,濾波器頻率,濾波器阻尼、。

柔性噴管的傳遞函數可簡化為

(2)

式中:為柔性噴管輸出擺角;為伺服系統輸出力矩;為柔性噴管轉動慣量;為柔性噴管阻尼力矩系數:為柔性噴管擺動剛度。

根據上述分析,伺服系統模型可簡化為圖1。圖中其他符號的意義如下:為控制指令,為伺服系統力臂,為液壓缸活塞面積,為液壓剛度,為柔性噴管支撐剛度。

圖1 柔性噴管推力矢量伺服系統模型

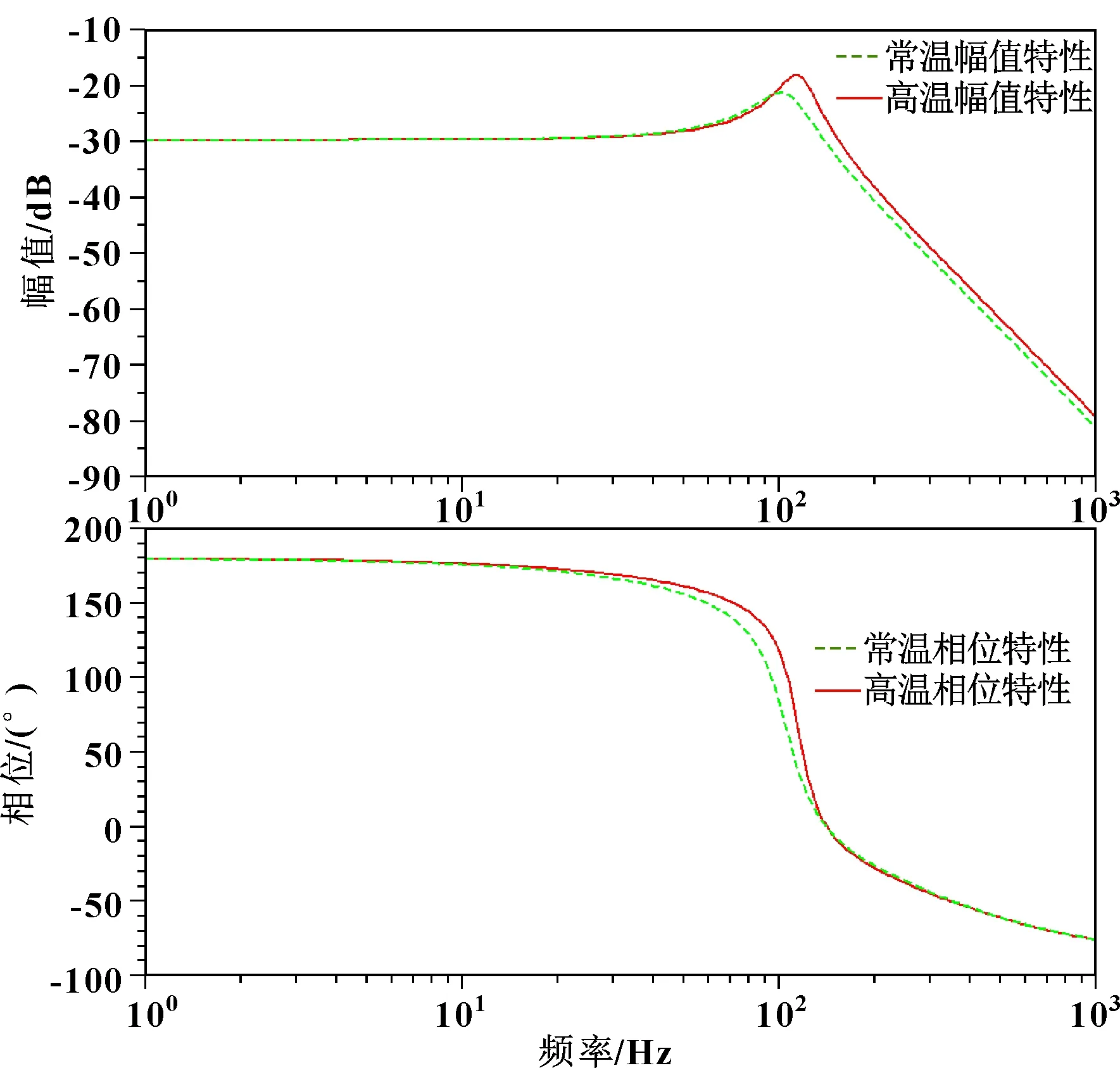

航天電液伺服系統通常使用PI控制方法,結合指令濾波和陷波濾波環節進行低頻幅值特性調整和高頻諧振幅值抑制,在生產過程中人工調試,得到使產品能夠滿足總體性能要求的控制參數。這樣的控制方案可以滿足工程應用的需求。由于航天電液伺服系統儲備功率大,且系統質量受到嚴格限制,實際工作時油液溫度快速上升,靜態特性會產生溫度零漂,動態特性由于系統阻尼比變化也會受到影響。零漂特性通過積分環節可以進行補償,但頻率特性產生的波動較難補償。多套推力矢量伺服系統在常溫和高溫測試環節的實測數據如圖2所示。

圖2 推力矢量伺服系統實測頻率特性

對比多套產品分別在常溫和高溫測試條件下的頻率特性可以看出:油液溫度較高時,系統的幅值特性上升,可能導致控制特性超差。當前,通常由設計人員依靠豐富經驗手動調試數字控制器內的相關參數,使伺服系統的頻率特性在滿足任務書指標要求的同時具有一定余量,使其在常溫時的幅值特性更低,這樣在高溫幅值特性有所提高后,仍能滿足任務書需求。經過離線整定后,大部分產品可以符合要求。但仍有一部分產品難以調試出能在不同溫度工況下同時滿足指標要求的控制參數,且人工調試效率還有待提高。

2 溫度對伺服系統的影響分析

由于航天電液伺服系統的性能受溫度影響,飛行工況中油液溫度快速上升,液壓油的黏度降低,導致液壓缸的輸出力發生變化,造成伺服系統的幅值特性曲線逐漸上升,一部分在常溫工況下符合要求的產品在高溫可能產生超差。因此,對于高精度的航天電液伺服系統,如何預測系統的溫升和系統控制特性的變化成為亟待解決的問題。實際工作過程中系統的溫升曲線比較穩定,近似呈線性關系,油溫平均溫升為1.9 ℃/s,在高功率輸出時溫度上升更快。由于實測過程中溫度上升迅速,難以在變化過程中實測得到每一溫度對應的系統動態特性,因此需要結合數學模型仿真,首先研究油液溫度對伺服系統動態特性的影響,并結合實測數據進行驗證;然后基于仿真模型進行試驗,便于觀測控制參數變化對系統頻率特性的影響,有利于后續的控制參數離線整定和在線校正方法研究。

2.1 溫度對電液伺服閥的影響分析

分析航天電液伺服系統的測試數據可以看出溫度變化會影響伺服系統的控制特性,而航天電液伺服系統中電液伺服閥相對于其他器件對于溫度變化比較敏感。根據相關學者對電液伺服閥的研究,溫度變化對電液伺服閥零件尺寸和配合間隙、液壓油黏度、閥腔流場和磁性材料等多個方面有一定影響,其中的主要影響因素為對配合間隙的影響和對液壓油黏度的影響。作者對電液伺服閥在不同溫度下的控制性能進行仿真分析,得到伺服閥的頻率特性在不同油溫下的不同油液黏度參數、閥芯間隙的仿真結果,并研究了伺服系統的頻率特性受油溫變化的影響。

AMESim為多學科領域復雜系統建模仿真平臺,可通過機械庫、液壓庫、液壓元件設計庫等根據實際環境建立接近真實的仿真模型。為準確分析溫度變化對推力矢量伺服系統控制性能的影響,根據電液伺服閥的結構特點和工作原理,使用AMESim建立伺服系統的圖形化物理模型,如圖3所示。

圖3 航天電液伺服系統的AMESim物理模型

使用AMESim的批處理功能,設置多個溫度點以分析電液伺服閥在不同溫度下控制性能的變化,隨著溫度逐漸上升,液壓油黏度降低,閥芯間隙變小。在各個溫度點分組設置油液黏度參數、閥芯間隙,將批處理得到的結果對比分析。仿真分析結果如圖4所示。

圖4 電液伺服閥在不同油溫下控制性能的變化

可以看出:電液伺服閥的動態特性受油溫變化的影響,隨著溫度逐漸上升,伺服閥的阻尼比變小,頻寬逐漸變寬。

2.2 溫度對航天電液伺服系統的影響分析

目前,國內對電液伺服系統溫升特性的研究方向主要集中在溫度對電液伺服閥、射流管閥、噴嘴擋板閥的熱仿真和油溫對滑閥及力矩馬達的影響,但針對航天電液伺服系統控制特性受溫度變化的影響和如何提高系統抵抗溫度擾動能力的研究較少。為分析航天電液伺服系統的控制特性,根據圖1所示的數學模型建立了柔性噴管推力矢量伺服系統的Simulink仿真模型,如圖5所示。

圖5 航天電液伺服系統的Simulink仿真模型

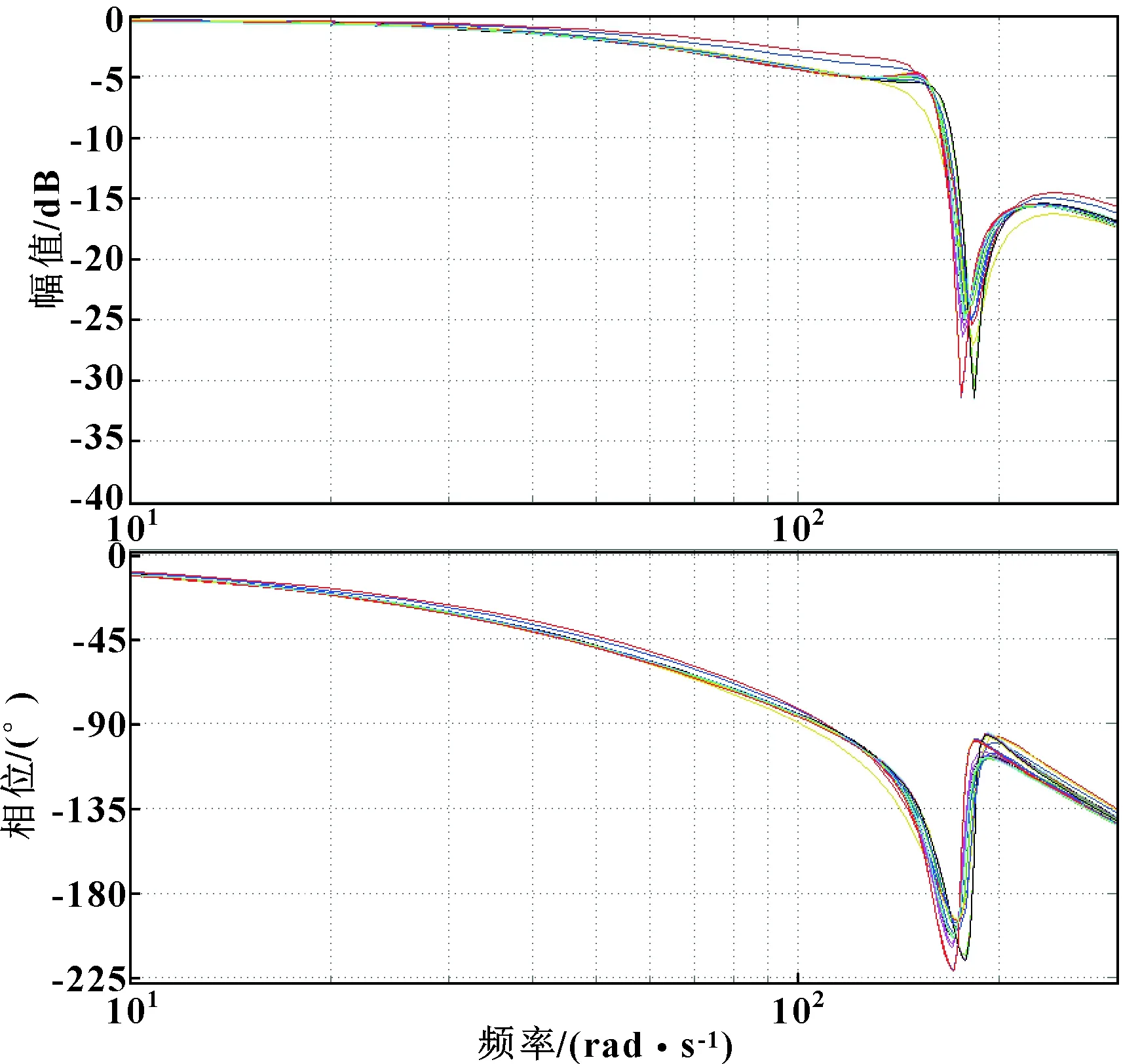

結合上述對伺服閥頻率特性受溫度影響變化的分析,設置不同的伺服閥參數,模擬溫度變化對伺服系統的影響,驗證其控制性能的變化。圖6所示為模擬溫度變化過程中,伺服閥參數隨溫度變化,而控制網絡設置參數不變時,伺服閥的性能變化對系統頻率特性的影響。

圖6 溫度變化過程中伺服閥的性能差異對系統頻率特性的影響

與實測數據對比,結果接近,系統頻率特性均有一定程度的上升,系統幅值特性的波動為2.5 dB。可認為溫度對航天電液伺服系統的影響分析比較準確。

3 伺服系統控制參數在線自校正方法

根據上述分析,航天電液伺服系統在實際工作中工作介質溫度迅速上升,會造成伺服系統的幅值特性曲線逐漸上升。針對這一問題,可以對不同溫度工況分別設置相應的控制參數,使產品調試效率和合格率提高。因此,需要對伺服系統控制參數在線自校正方法進行研究,根據不同溫度實時調整控制參數。

3.1 伺服系統控制參數離線整定方法

為實現伺服系統控制參數的在線自校正,首先需要對每一溫度進行控制參數整定,分別得到該溫度下的最優控制參數。由于實際測試中油液溫度持續上升,難以測得每一個溫度點下系統的完整頻率特性,因此作者使用仿真試驗的方式,結合前文對電液伺服閥在不同溫度下控制性能變化的分析,在每一溫度點設置相應的伺服閥參數以模擬不同的工作介質溫度,基于Simulink仿真模型進行各個溫度點的控制參數離線整定。離線整定采用了基于粒子群算法的伺服系統控制參數自尋優方法。粒子群算法是由KENNEDY、EBERHART等于1995年提出的一種演化計算算法,該方法對初值選取具有一定的魯棒性,收斂速度快,全局收斂性較好,是一種適用于工程應用的參數尋優方法。

在優化之前首先執行初始化,在給定的解空間內對粒子群賦予一組隨機值。在對伺服系統控制參數進行離線整定時,解空間定義為伺服系統需要整定的控制網絡參數,將粒子的解空間維數設為六維,位置編碼方式定義為[]。

為保證參數整定結果的穩定性,需要使粒子群在規定的控制參數范圍內進行整定。基于伺服系統穩定性分析結果和批產工藝數據包絡,結合圖6中已分析的溫度變化過程中伺服閥的性能變化對系統閉環頻率特性的影響,確定參數尋優范圍為[0.6,1;0,0.3;100,200;100,200;0.01,1;0.01,1]。

個體粒子有了初始值等其他屬性后,將其代入適應度函數進行計算。對于適應溫度變化的航天電液伺服系統控制參數在線校正方法,需要對每個溫度點進行整定,適應度函數的計算由待評價的控制參數設置控制網絡的伺服系統在該溫度點下的頻率特性與未校正控制參數前的伺服系統在初始溫度的頻率特性為目標進行對比。仿真分析按照粒子當前位置值對應控制參數設置控制網絡的伺服系統在該溫度點下的頻率特性,與目標頻率特性對比,計算在測試頻率點對應的幅值特性方差并求和。方差之和越小,則適應度越高,即校正后的控制參數更能使系統的動態特性保持一致。每次迭代中分別計算每個粒子的適應度,并記錄每個粒子個體的歷史最佳位置和歷史最佳適應度m,并更新群體最佳位置和群體最佳適應度m。

然后進行多次迭代,迭代過程即持續更新與尋優的過程。每次迭代中更新每個粒子的速度和位置,其中,每個粒子將朝著個體最優值和群體最優值的方向跟蹤,體現了粒子群算法的進化屬性,使得粒子群整體朝著全局最優點逐漸運動。粒子的速度更新公式為

()=(-1)·+··(-)+

··(-)

(3)

其中:為0~1之間的隨機值。

位置更新公式為

()=(-1)+()

(4)

在每一次迭代中,每個粒子通過跟蹤個體最優值(個體粒子本身在迭代過程中找尋到的最優解粒子)和全局最優值(種群中所有粒子們在迭代過程中所找尋到的最優解)來更新自己在解空間內的位置與飛行速度。

基于粒子群算法的伺服系統控制參數自整定流程如圖7所示。

圖7 基于粒子群算法的伺服系統控制參數離線自整定流程

使用基于粒子群算法的伺服系統離線參數自尋優方法對實際工作過程溫度變化范圍內均勻劃分的每個溫度點進行離線整定,并按照系統溫升曲線分別設置于與溫度相對應的工作時間階段,得到對應每個溫度工況下的最優控制參數,如圖8所示。

圖8 每個溫度下的最優控制參數

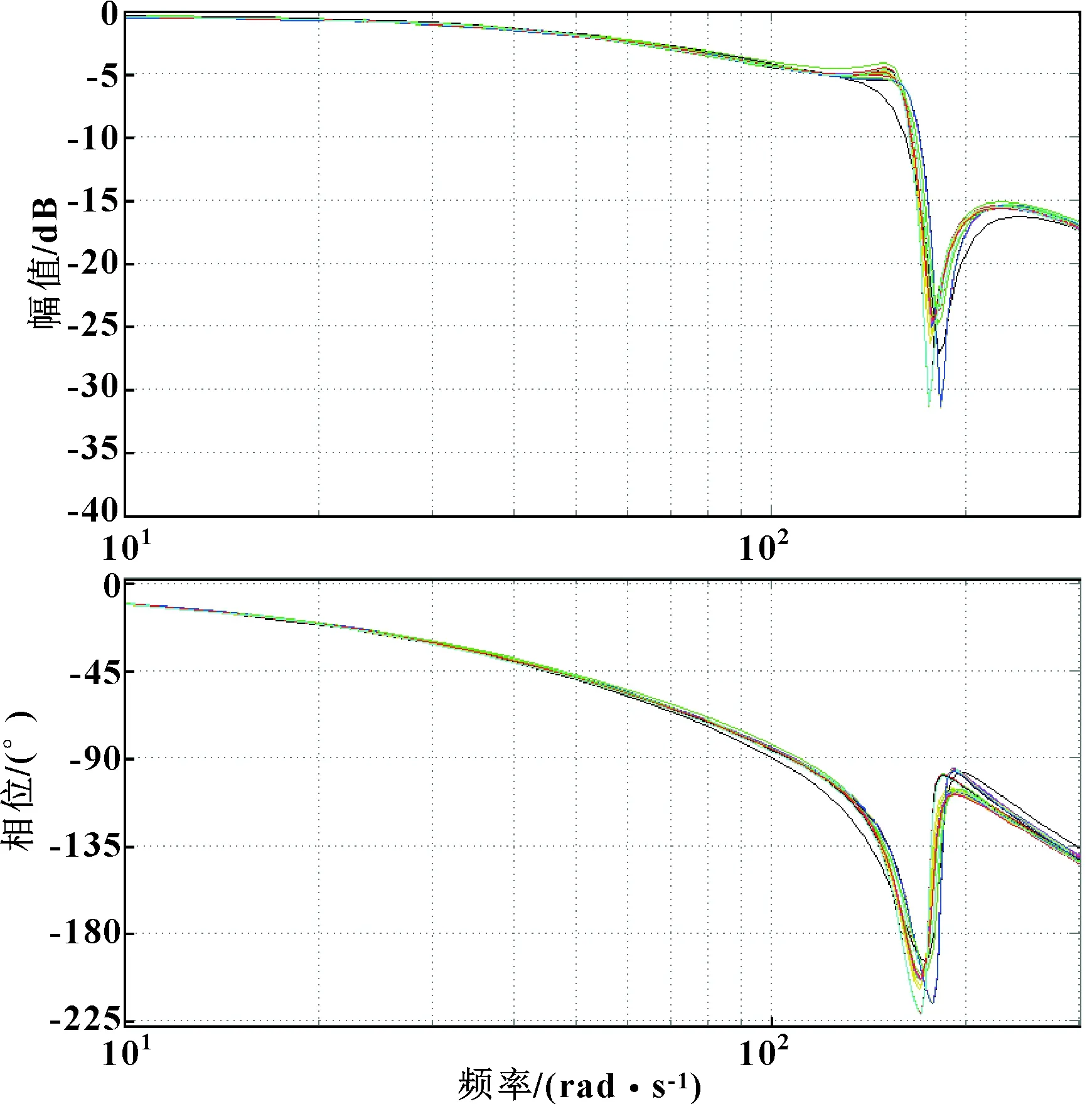

在每個溫度點下使用相應的最優控制參數,伺服系統的頻率特性如圖9所示。

對比圖6可以看出:在相應溫度使用最優控制參數后,伺服系統在不同溫度下動態特性更加穩定,系統幅值特性的波動從2.5 dB降低至1.5 dB。

圖9 分別使用最優控制參數時伺服系統在不同溫度下的頻率特性

3.2 控制參數在線自校正神經網絡控制器

根據溫度變化實時切換控制律,采取離散化的控制參數這一方案,在切換時可能導致系統輸出抖動。為改善這一狀況,考慮設計神經網絡控制器對溫度條件和控制參數的映射關系進行擬合。人工神經網絡方法具有良好的非線性映射能力、自學習適應能力和并行信息處理能力,利用神經網絡可以任意精度逼近非線性連續函數的特點,將在溫度變化過程中分別進行離線整定得到的多項控制參數形成神經網絡控制器的知識庫,在離線時對溫度條件和控制參數的映射關系進行學習,從而構成一個神經網絡控制器。

在神經網絡控制器的訓練過程中,輸入樣本為當前推力矢量伺服系統的工作時間,可根據固定溫升特性轉換為工作液溫度,輸出樣本為相應溫度下使用的控制網絡參數,包括PI控制器和陷波環節的參數。訓練完成后,神經網絡控制器就具備了隨溫度變化輸出連續變化控制參數的功能。具備根據工況在線自校正功能的神經網絡控制器對伺服系統控制的動態特性如圖10所示。

可以看出:具備在線自校正功能的神經網絡控制器可以在各個溫度點均實現最優控制參數,使系統在全溫度范圍內的頻率特性差異降低,系統幅值特性的波動降低至1.1 dB。仿真驗證了該控制參數在線校正方法可以補償溫度變化引起的控制特性差異,使系統的抗擾動能力增加了56%。

圖10 具備在線自校正神經網絡控制器的伺服系統在不同溫度下的頻率特性

4 結論

使用AMESim仿真模型分析了溫度對伺服系統性能的影響,并將粒子群算法應用于伺服系統控制參數離線自整定,可以實現在不同工況下控制參數最優。同時,使用神經網絡方法對已知工況和離線整定得到的最優控制參數進行擬合,訓練得到的神經網絡控制器能夠在工況變化時保持系統的動態特性穩定。由上述仿真分析可知:具備根據工況在線自校正功能的神經網絡控制方法有效,可以提高伺服系統抵抗溫度擾動的能力。