機電液一體化卷揚啟閉機系統研究概述

陳 勇,李 旭,王智琨

(水發機電集團有限公司,山東 濟南 250100)

目前,國內外水利工程啟閉機型式相對成熟,產品從結構序列上可劃分為:開(閉)卷揚啟閉機、螺桿式啟閉機、齒桿式啟閉機、液壓啟閉機,但型式相對固定,且各具特色和應用范圍。隨著科技進步及使用功能需求變化,啟閉機產品也將迎來結構形式優化、信息化集成化等發展。

1 幾種啟閉機對比分析

1.1 開(閉)式卷揚啟閉機

開(閉)式卷揚啟閉機是應用較早的啟閉機序列產品,卷揚式啟閉機主要由電機、制動器、減速裝置(開式齒輪副、減速機)、卷筒、滑輪組、鋼絲繩等組成,具有結構成熟、維修便捷等特點,應用廣泛。但受其結構限制,在大的受力條件下,僅可通過增大齒輪模數實現,造成齒輪直徑增大,減速系統體積龐大,開(閉)式卷揚啟閉機同時還存在自重高、養護繁瑣、對混凝土建筑要求高等缺點。

1.2 螺桿式啟閉機

大多數螺桿機仍采用螺紋+蝸輪蝸桿+皮帶傳動形式,易出現打滑和使用壽命短等問題。部分螺桿啟閉機雖采用齒輪機械式取代了蝸輪蝸桿+皮帶傳動,結構簡單,多為小起門力機型。主要缺點是依靠摩擦傳動,發熱嚴重,仍然存在機型落后、螺紋傳動限制、整機效率低下(小于25%)、傳動部件磨損大、控制系統落后、技術含量不高,自動控制技術不高,缺少信息傳輸功能等特點。螺桿式啟閉機的揚程范圍一般為10 m以下,高揚程需求時不能滿足要求,由于螺桿失穩彎曲造成工程事故,是普遍存在的問題。

1.3 齒桿式啟閉機

齒桿式啟閉機是近年來新應用的啟閉機型式,主要由中間主機集中驅動、左右副機對稱布置,主機由電動機、行星齒輪減速器、電磁離合器、手搖機構和機架等組成;副機由齒輪-齒桿系、齒桿導向裝置和機架組成;主機和左右副機通過聯軸器和中間傳動軸連接。啟閉機還配有電器控制、閘門開度儀、閘門極限限位、閘門自重閉門速度調節等安全保護裝置;系統效率可達75%,成本適中,可全面替代螺桿式啟閉機的應用。但齒桿提升閘門揚程范圍一般為10 m以下,高揚程需求時不能滿足要求;齒桿裸露易生銹,存在保養工作量大、易污染水體的問題;齒桿垂直運動,機房建筑物頂部需要開頂孔,需增加防雨裝置,保護啟閉機。

1.4 液壓式啟閉機

液壓式啟閉機是主要使用液壓泵站作為動力源,液壓油缸作為執行機構的系統。具有起重容量大,結構緊湊,運行平穩,易實現自動化控制等特點,在大型平面閘門、弧型閘門工程中應用廣泛。液壓啟閉機缺點為工作油缸行程對加工工藝要求高,鹽霧工況下要求液壓油缸活塞桿進行鍍陶處理。為保證液壓系統可靠性,液壓元器件及電氣件多要求使用進口品牌,成本為其他結構形式啟閉機的數倍。由于工藝限制,液壓式啟閉機使用場景多為低揚程工況,不能滿足高揚程工況需求。同時油缸動作時要求同步性能,對液壓原理配置要求高,價格昂貴控制復雜、繁瑣。

2 機電液一體化卷揚啟閉機結構原理

2.1 幾何建模

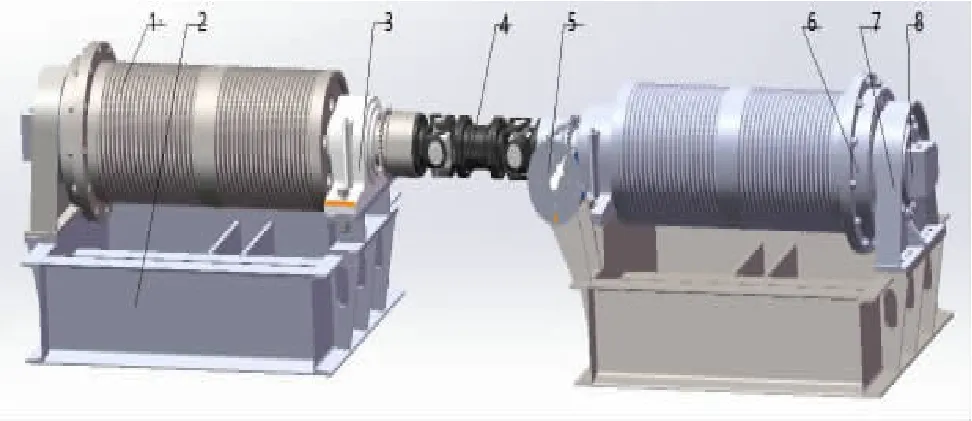

機電液一體化啟閉機使用三維軟件Solid-Works對啟閉機機械執行機構各裝置部件進行三維建模,見圖1,并整機裝配調校。

圖1 機電液一體化啟閉機執行單元結構圖

2.2 結構原理分析

1)機電液一體化啟閉機使用液壓馬達與行星減速器集成的動力單元,結構緊湊,功率密度大,使用馬達連接盤安裝于卷筒內部,使啟閉機執行機構極為簡潔。兩卷筒間設置萬向同步聯軸器,卷筒同步旋轉,機械式同步機構可降低液壓系統同步配置要求,可大幅降低系統成本,萬向同步聯軸器的應用降低了啟閉機安裝難度。

2)若無外置減速裝置,結構組成極為簡潔。在土工建筑場景中可有效降低占地使用需求,且便于鋼絲繩檢測等安全性維護。液壓與卷揚裝置的組合融合了兩種系統的優點,液壓系統一套動力源可驅動多臺執行機構,同時可配置燃油液壓應急系統,斷電時液壓管路連接即可使用應急動力源,保證閘門的動作安全。卷筒及滑輪機構的使用,實現了啟閉機高揚程的要求,不受建筑物高度及機械結構布局的影響;同時通過動滑輪組降低了卷筒的驅動扭矩,從而降低了液壓馬達的壓差,降低了液壓系統成本[1]。

3)液壓動力單元配置了雙套電機液壓泵單元,其中一套預留為備用動力源。兩臺電機同時運轉時,系統雙泵合流,實現增大閘門的提升速度,該特點為開(閉)式卷揚啟閉機、螺桿式啟閉機、齒桿式啟閉機所不具備。在多孔閘門工況時,機電液一體化啟閉機系統具有較大優勢,僅需配置一套液壓動力系統可控制多臺執行單元,可降低總體設備成本。

4)機電液一體化啟閉機系統的制動由液壓系統實現。液壓系統配置了梭閥,同時液壓馬達配置液壓制動器,可實現液壓馬達任意位置的制動功能,系統無需外置專用制動器。

5)機電液一體化啟閉機系統高程的測量可由多種方式實現。其中機械式高程觸發和指示裝置可設置在卷筒聯軸器處,結構為聯軸器鏈輪、傘齒輪減速機、指示裝置;執行機構可配置電子高程傳感器,系統也可通過流量計算高程。

3 機電液一體化卷揚啟閉機設計

3.1 設計原理

該啟閉機的設計從核心提升功能開發設計,結合了傳統啟閉機的特點,考慮成本及推廣應用因素,集成了機械傳動、液壓傳動及先導及智能信息化遠程控制[2],形成了機電液一體化啟閉機系統。機械傳動部分采用行星減速系統+倍率滑輪組減速系統的結構形式,具有高的功率質量比,實現了減速機的高功率小體積。倍率滑輪組的使用,實現了機電液一體化啟閉機大揚程,同時降低了減速器的輸出扭矩,使行星減速器及液壓馬達規格降低,從而降低了系統成本。

液壓系統設計采用變量柱塞泵定量星型馬達的開式液壓系統,系統壓力25 MPa。運用電磁先導換向閥、電磁溢流閥、壓力繼電器等液壓元件實現了液壓系統的集成及遠程控制[3]。同時系統配置燃油液壓應急動力單元,可實現系統斷電情形下,執行機構正常動作。

3.2 技術開發路線

依據設計輸入參數,首先概算系統功率及初選滑輪組倍率,進行鋼絲繩選型,安全系數一般為5,設計卷筒參數,理論直徑一般為18~20倍鋼絲繩直徑。依據揚程確定纏繞方式及繩槽長度。計算卷筒驅動扭矩,選型同步聯軸器、液壓馬達,設計行星減速機。進行液壓系統設計及電氣控制系統設計。電機選型確定后,復核系統機械強度及流量配置。

3.3 關鍵部件優化設計

卷筒作為啟閉機的鋼絲繩的纏繞受力機構,內部中空,且直徑較大,具有實現內部安裝部件的條件。

本機電液一體化啟閉機將液壓馬達通過連接盤內置于卷筒中,馬達連接盤與焊接卷筒通過鉸制孔螺栓連接,將液壓馬達及減速機置于卷筒內部,整體結構極為緊湊簡潔;液壓馬達及減速機通過螺栓與馬達安裝座連接;卷筒軸采用雙腹板結構與卷筒焊接,結構強度高,撓度小。大吊點距應用時,卷筒軸扭矩計算時應考慮一端卷筒動力失效情形,保證同步部件結構安全。

4 結論

基于機電液智能化控制一體化技術的啟閉機,經過建模與結構分析以及開發設計,驗證了新型啟閉機的技術可行性,為行業啟閉機產品的技術革新探討了一種方案。