動力電池組復合冷卻系統優化及實驗研究

吳學紅,郎旭鋒,呂 財,高 磊,劉 勇

(鄭州輕工業大學 能源與動力工程學院,河南 鄭州 450000)

0 引言

動力電池技術是電動汽車的關鍵技術。動力電池組在高電流下快速充放電時會產生大量熱量,可能導致溫度過高和溫度不均勻,嚴重影響電池的性能和安全性。按照冷卻介質分類,電池組冷卻分為空氣冷卻、液體冷卻、熱管冷卻和相變材料冷卻等[1]。目前,單一冷卻方式難以滿足電池組散熱的需求,而復合冷卻方式能綜合單一冷卻方式的優點,是動力電池技術的研究熱點[2],[3]。

液體冷卻利用冷液流動可快速控制電池溫度,但其冷板與圓柱形電池貼合效果差,泵的功耗大。相變冷卻方式結構簡單,可隨著電池形狀而變化,貼合效果好,但須攜帶足量的相變材料。若相變材料完全融化時,液態變為固態的時間長,循環效果差。

基于液體冷卻和相變冷卻方式特點的復合冷卻系統,利用相變材料的相變溫度范圍小、貼合效果好等優點,在控制電池最高溫度的同時,使電池溫度更均勻;利用冷板快速散熱的特點,將電池產生的熱量迅速散失到環境中。當相變材料完全融化后能迅速冷卻為固態。

Ling采用相變冷卻與空氣冷卻結合的復合熱管理系統,提出了解決鋰離子電池過熱問題的有效方案[4]。研究結果表明,相變材料的熱物理性質決定了電池組的最高溫升和溫度均勻性;強制空氣對流對相變材料蓄熱能力的恢復起著至關重要的作用。Rao設計了相變材料與微通道冷板結合的冷卻方式,研究發現PCM的導熱系數和相變溫度對其液體體積分數有很大的影響,通道數為8的電池組散熱效果最佳[5]。Zhao設計了一種相變材料和熱管(PCM/HP)耦合的電池熱管理模塊,研究結果顯示,PCM/HP耦合系統的最高溫度可以控制在50℃以下,通過在PCM中嵌入HP可將溫差從33.6%降低到28.9%[6]。Wu設計了一種基于熱管輔助相變材料的電池熱管理系統,實現了電動汽車和混合動力汽車的能量綜合利用[7]。吳學紅采用數值模擬方法,研究了環境溫度和對流換熱系數對填充相變材料動力電池散熱效果的影響[8],[9]。研 究 結 果 表 明,在 高 溫(35℃)情 況 下,單 一相變冷卻方式不能滿足電池散熱需求,須外加空氣、液體等進行冷卻輔助散熱;復合相變材料和液體冷卻相結合的復合熱管理系統,在25~40℃的環境溫度下,電池組溫度可維持在37~43℃的安全溫度范圍內。Zhang采用相變材料和底部液體冷卻技術設計了大型動力電池模塊復合熱管理系統。與液體冷卻相比,復合冷卻方式降低了電池在穩態下的最高溫度和溫差[10]。上述研究雖然改善了動力電池組的散熱問題,但近年來電動汽車電池燃燒和爆炸等事故頻發,動力電池組冷卻系統的優化依然是電動汽車動力電池技術的重要研究方向之一。

為進一步研究和優化動力電池組冷卻系統,提高其環境適應性,本文提出了復合相變材料與液冷板結構耦合的動力電池復合冷卻系統。該系統采用石蠟/膨脹石墨復合相變材料和液體冷卻相結合,通過多因素正交試驗計算獲得液冷結構的最佳參數。通過實驗研究了最佳參數下復合冷卻系統在常溫(25℃)和高溫(40℃)環境下的散熱特性,為動力電池組熱管理系統的技術進步提供理論指導。

1 物理與計算模型

1.1 物理模型

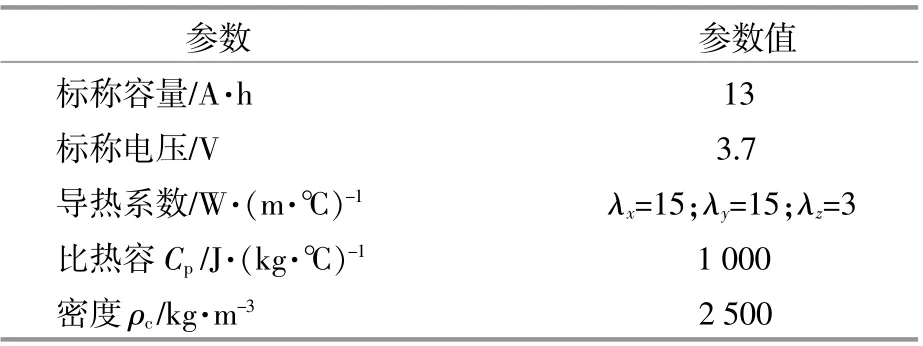

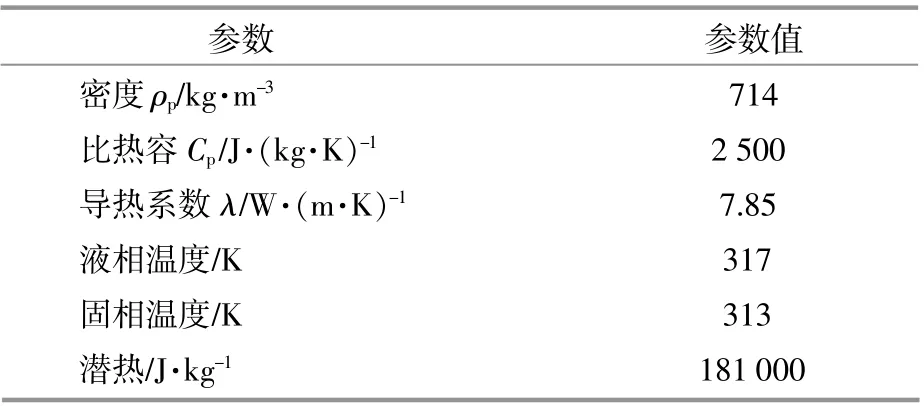

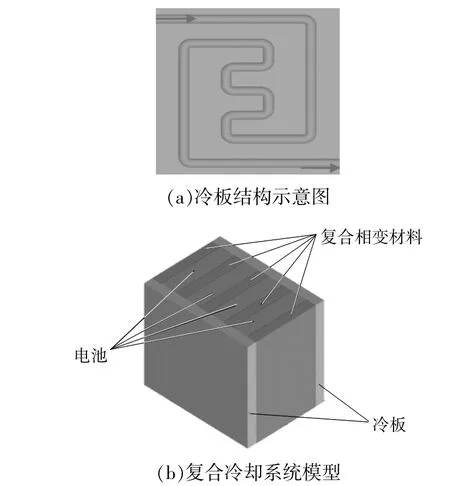

本文以方形聚合物鋰離子動力電池為研究對象,電池的基本參數如表1所示。相變材料的基本參數如表2所示。復合冷卻系統的結構如圖1所示。

表1 鋰離子電池的基本參數Table1 Basic parameters of lithium ion battery

表2 相變材料的基本參數Table2 Basic parameters of phase change materials

圖1 復合冷卻系統的結構示意圖Fig.1 Schematic diagram of composite cooling system

動力電池組模塊采用4個電池,電池之間填充復合相變材料。電池模塊左右兩側放置液冷板。當電池充電和放電時,相變材料吸收熱量,將電池溫度控制在合適的溫度范圍內。根據標準要求,電池堆工作的最佳臨界溫度是45℃,因此選取的相變材料的相變溫度為45℃左右。

1.2 動力電池組復合冷卻系統實驗流程

實驗選用石蠟/膨脹石墨復合相變材料,其制備與沖壓成型過程如圖2所示。將膨脹石墨與融化的石蠟(OP44E)按質量比4∶1混合均勻,放入恒定溫度為70℃的鼓風干燥箱中進行反復加熱和攪拌,冷卻之后得到石蠟/膨脹石墨復合相變材料。使用平板硫化機將其壓制為塊狀的石蠟/膨脹石墨復合相變材料。平板硫化機工作臺設定工作壓 力 為6~10MPa。

圖2 復合相變材料的制備過程Fig.2 Preparation process of composite phase change materials

復合相變材料制備完成后,將鋰電池模組與塊狀復合相變材料和液冷板結合,組裝成 “三明治”結構。鋰電池模組由4塊單體電池串聯組成,電池容量為12A·h。使用高低溫交變濕熱試驗箱模擬25℃和40℃的環境溫度,進行冷卻系統的散熱性能實驗。

1.3 復合電池冷卻系統運行機理

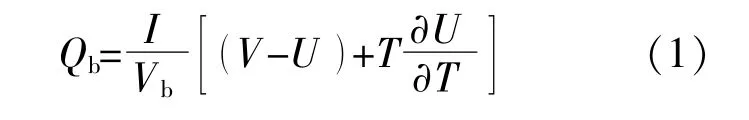

Bernardi將可逆反應熱引入到電池產熱研究中,推導出一個較全面的以能量守恒為基礎的、基于電池內部物質均勻發熱的產熱方程。忽略相變產熱和由于內部離子濃度梯度變化引起的混合熱,簡化模型如下:

式中:Qb為電池充放電時產熱量,J;I為電流,A;Vb為電池體積,m3;U為開路電壓,V;V為工作電壓,V;T為電池熱力學溫度,K;熵熱系數[11]。

在復合電池冷卻系統工作過程中,電池充放電產生的熱量首先傳導至相變材料表面和冷板壁面,儲存在相變材料中,再由流體通過對流換熱帶走,完成熱量由電池內部到外界環境的傳遞過程。由于電池的熱輻射量與另外兩種傳遞方式所傳遞的熱量相比極其有限,難以作為電池散熱的手段,因此在研究電池熱管理系統過程中,一般不考慮熱輻射的影響。

1.4 計算方法

對電池組做以下設定:①充放電過程中,只考慮電池正負極化學反應熱;②電池內部產熱均勻;③忽略電池內部電解液流動及其對流換熱;④忽略電池表面輻射換熱影響。

對復合冷卻系統的相關簡化如下:①忽略材料間的接觸熱阻;②相變材料的導熱系數、密度和比熱容不隨溫度變化而變化;③復合相變材料的黏度無限大。

基于以上假設可得模型的控制方程[12],[14]。

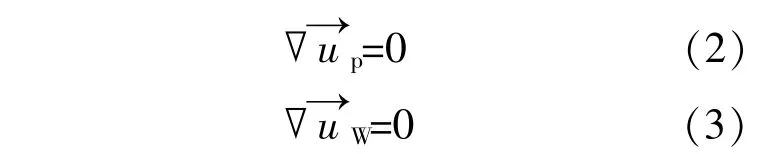

質量守恒:

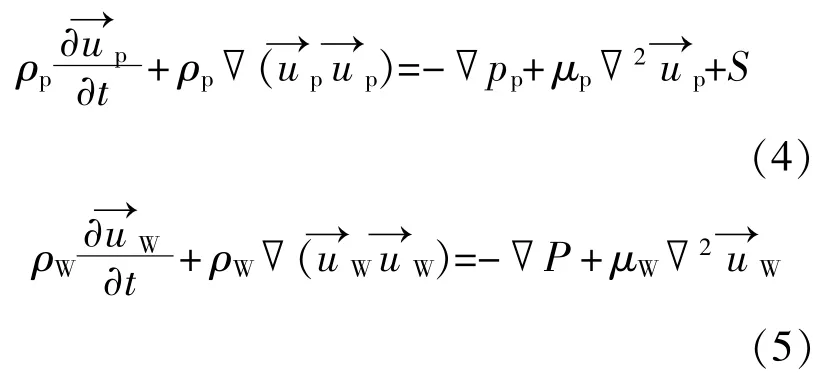

動量守恒:

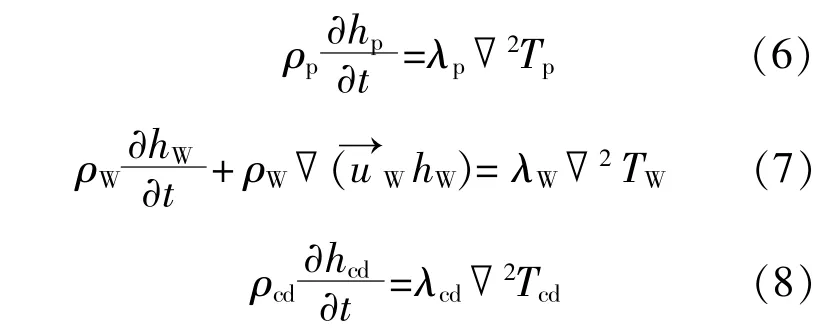

能量守恒:

式中:下標p代表相變材料,w代表水,cd代表冷板;T為溫度;ρ為密度;u為液體流動速度;P為壓力;μ為動力粘度;S為源項;λ為導熱系數;hp為總焓值。

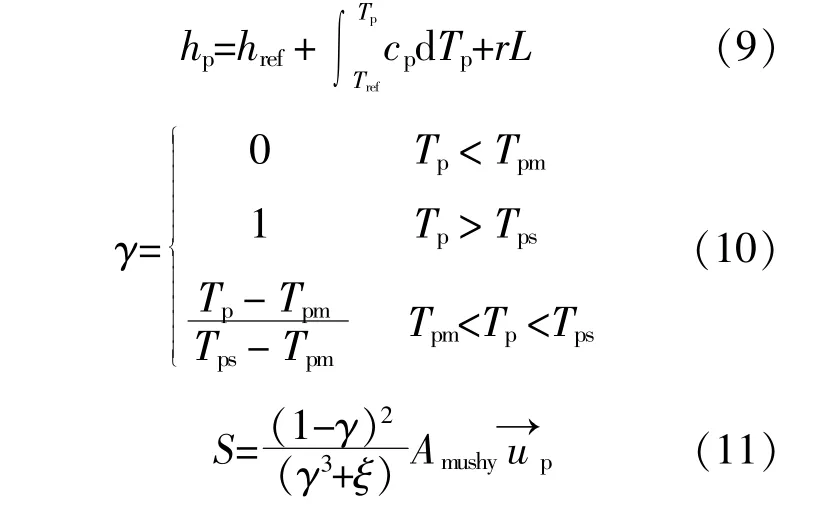

總焓值hp計算式為

式中:href為參考溫度Tref下的焓值;γ為液相率;L為潛熱;Tpm為復合相變材料的融化溫度;Tps為復合相變材料的凝固溫度;ξ≈0.001;Amushy為復合相變材料發生相變時混合區的面積。

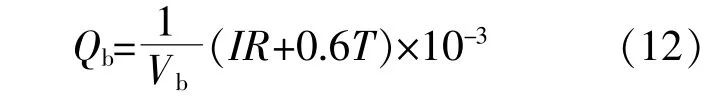

電池產熱量Qb的計算式為[11]

式中:R為電池內阻,mΩ。

電池含有內熱源,其能量方程為[15]

式中:下標b表示電池;ρb為密度;Cb為比熱容;λx,λy,λz分 別 為 電 池 在x,y,z方 向 的 導 熱系數。

1.5 邊界條件

圖1(b)所示計算模型的頂面和底面均為絕熱面,冷板中冷卻通道內給定冷卻液流速,冷板背面絕熱。相變材料的初始溫度與環境溫度相同,單體電池生熱量為14.16W。研究高放電倍率下,冷卻通道直徑、冷卻液入口流速和冷卻液入口溫度對冷板散熱性能的影響,通過正交設計方法,獲得最優的結構和運行參數。

1.6 計算方法的有效性驗證

計算動量與能量方程時選用二階格式,能量方程殘差小于10-6。為了保證基于復合冷卻系統的動力電池組散熱性能數值計算的準確性與可靠性,須對計算結果加以驗證。通過對比復合冷卻系統以2C倍率充電時的電池組溫度仿真數據和實驗數據的偏差,驗證計算方法的有效性(圖3)。對比顯示,仿真結果和實驗數據的最大偏差不超過1.5℃,可認為仿真結果和實驗數據基本吻合。

圖3 仿真數據和實驗數據的偏差Fig.3 Deviation between simulation data and experimental data

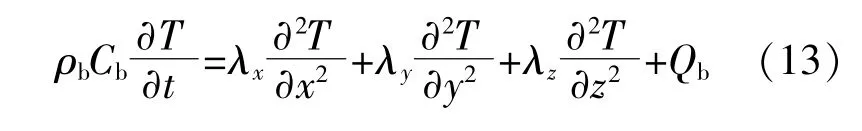

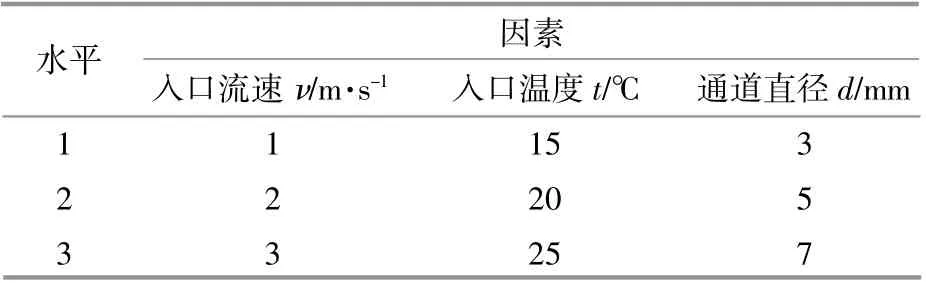

2 動力電池組復合冷卻系統多因素正交優化分析

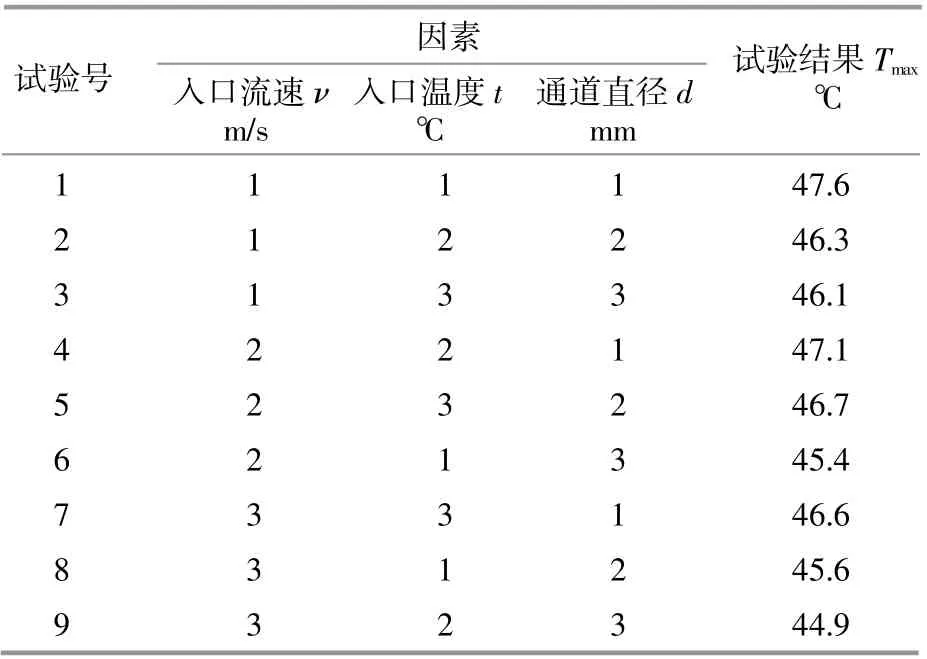

目前,對電池熱管理系統的研究多注重于環境溫度、供水溫度等因素對冷卻效果的影響,而對不同因素的影響程度及最佳組合方式研究較少。為進一步分析復合冷卻系統中多因素組合對冷卻效果的影響,獲得液冷結構的最佳組合參數,本文進行了正交試驗。試驗共3因素,3水平,選擇L9(3)正交表。正交試驗設置如表3所示。對應參數下電池組的最高溫度如表4所示。

表3 正交試驗中的影響因素和水平Table3 Factors and levels in orthogonal tests

表4 正交試驗結果Table4 The result of orthogonal experiment

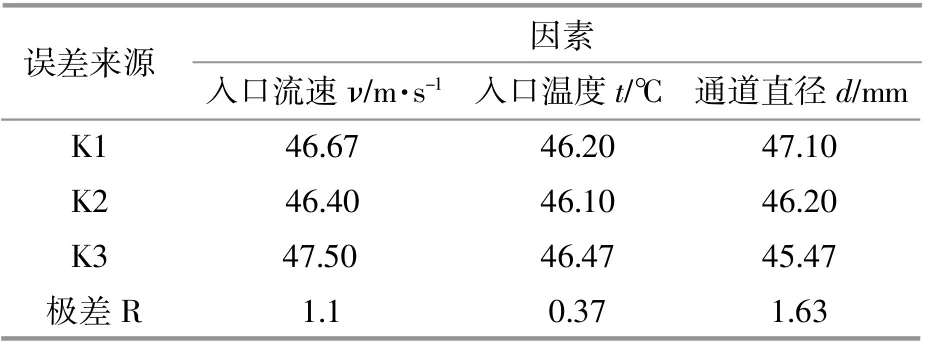

分別通過極差分析和方差分析研究3個因素對復合冷卻系統冷卻效果的影響程度,極差分析和方差分析如表5和表6所示。

表5 極差分析結果Table5 Results of range analysis

表6 方差分析結果Table6 Analysis of variance

極差分析結果表明,通道直徑對復合冷卻系統的冷卻效果影響最為顯著,影響電池組最高溫度的各因素主次順序:通道直徑>入口流速>入口溫度。方差分析結果表明,通道直徑是影響復合冷卻系統冷卻效果的最關鍵因素,這與極差分析結果相同。正交試驗結果表明,當入口流速為3m/s,冷卻液入口溫度為20℃,通道直徑為7mm時,系統達到最佳冷卻性能,電池組最高溫度為44.9℃。

3 優化參數的實驗研究

為進一步研究復合冷卻系統的冷卻效果,通過數值模擬得到了冷板最佳參數,入口流速設置為3m/s,通道直徑設置為7mm。在25℃和40℃的環境溫度下,分別構建相變冷卻系統和不同冷卻液入口溫度的復合冷卻系統,對電池組進行2C倍率充電散熱性實驗。

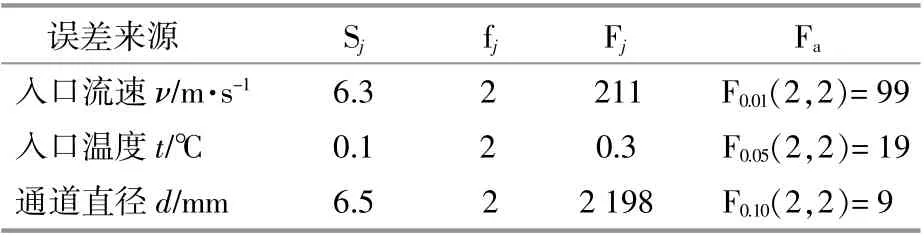

常溫(25℃)環境下相變冷卻和復合冷卻系統電池組的最高溫度如圖4所示。

圖4 常溫環境下相變冷卻和復合冷卻系統電池組的最高溫度Fig.4 Maximum temperature of phase change cooling and compound cooling system battery pack at room temperature

圖4表明,隨著入口溫度的降低,電池組最高溫度呈下降趨勢。與相變冷卻系統相比,復合冷卻系統電池組的最高溫度均大幅下降,約降低10℃,電池組溫度始終維持在40℃以下。這說明復合冷卻系統中相變材料尚未熔化,熱量通過液冷板帶走。

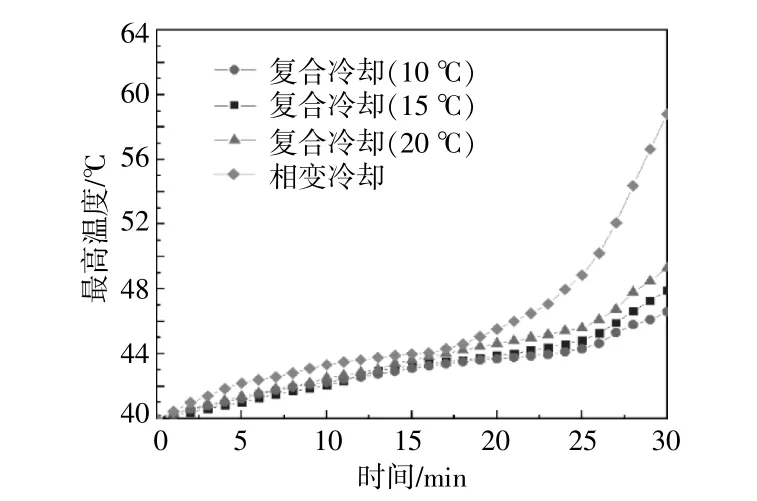

高溫(40℃)環境(40℃)下相變冷卻和復合冷卻系統電池組的最高溫度如圖5所示。

圖5 高溫環境下相變冷卻和復合冷卻系統電池組的最高溫度Fig.5 Maximum temperature of phase change cooling and composite cooling system battery pack under high temperature environment

由圖5可見,隨著冷卻液入口溫度的降低,電池組最高溫度呈下降趨勢;相變冷卻系統電池組的最高溫度超過55℃;復合冷卻系統電池組的最高溫度始終維持在48℃以下。這是因為相變冷卻系統在相變材料相變結束后不能迅速帶走熱量,造成熱量的堆積,導致電池組整體溫度迅速上升;而復合冷卻系統在相變材料熔化過程中可以通過液冷板持續帶走熱量,使電池組溫度始終維持在安全溫度范圍內。由此顯示,在高溫(40℃)環境下,單一相變冷卻難以滿足電池組散熱的溫度要求,而復合冷卻系統則表現出更好的環境適應性。

4 結論與展望

本文分別通過數值計算和實驗的方法,研究了基于液體冷卻和石蠟/膨脹石墨復合相變材料的復合冷卻系統的散熱特性,為進一步研究和優化動力電池組冷卻系統提供了借鑒和支持。

正交實驗優化設計的計算結果表明,不同因素對復合冷卻系統冷卻效果的影響等級順序為“通道直徑>入口流速>入口溫度”。當冷卻液入口溫度為20℃,入口流速為3m/s,通道直徑為7 mm時,系統冷卻性能最佳,電池組最高溫度為44.9℃。

優化參數的實驗結果表明,在25℃的常溫環境下,與相變冷卻系統相比,復合冷卻系統電池組的最高溫度約下降10℃。在40℃的高溫環境下,相變冷卻系統不能滿足電池組安全運行要求,而復合冷卻系統能將電池組溫度維持在48℃以下的安全溫度,表現出更好的環境適應性。

隨著電動汽車的發展,動力電池熱管理技術的不斷進步,復合冷卻系統在電池熱管理中將得到更加廣泛的應用。在保證該散熱模型的外部包裝具有較高散熱性能的同時,應加強其結構的強化設計,從而讓該散熱模型具有更高的實用價值。