釩對Cr12Mo模具鋼滲氮層及其摩擦學行為的影響

梅 浪, 方長洋, 黎秋萍,2

(1. 華東交通大學 材料科學與工程學院, 江西 南昌 330013;2. 華東交通大學 載運工具與裝備教育部重點實驗室, 江西 南昌 330013)

隨著機械制造業的迅猛發展以及新技術的不斷應用,對模具表面性能和服役壽命提出了更高的要求[1]。Cr12Mo鋼是一種馬氏體耐熱不銹鋼,是模具鋼的常用材料,該材料在AISI403鋼的基礎上適當提高Mo含量以抑制其回火脆性,實際生產中該材料的性能,尤其是沖擊性能很不穩定,經常導致零件返修甚至報廢[2]。釩作為合金元素被廣泛應用于合金工模具鋼,它既可細化晶粒、降低過熱敏感性,又增加回火穩定性、耐磨性,從而延長工模具的使用壽命[3],通過添加V來提高模具鋼的硬度、淬透性和耐磨性,Cr12MoV鋼已經成為國內使用最廣泛的冷作模具鋼之一,同時在冶金、機械制造、電機電器制造及無線電、電工儀表等行業中占有重要地位[4]。

為了進一步提高模具鋼的使用壽命,除添加合金元素之外,還通常對模具鋼進行表面強化處理,這不僅能提高模具鋼的表面硬度,還能極大提高模具鋼的耐蝕性、耐磨性以及抗疲勞性能[5]。滲氮處理可以有效地提高模具鋼的表面硬度、耐磨性、耐疲勞強度以及耐蝕性,滲氮處理是比較常用和經濟的表面改性技術[6]。目前最常用的滲氮方法有固體滲氮、液體滲氮、氣體滲氮、離子滲氮、碳氮共滲、超聲波冷鍛技術滲氮、真空脈沖滲氮等[7]。王振寧等[8]研究了(520±3) ℃×2 h低溫鹽浴氮碳共滲表面強化及鈦催滲局部超強化復合處理,發現氮碳共滲過程中TiN沉積于工件表面,提高了工件表面硬度和韌性,同時又降低了氮勢,可以對凸模表面達到整體強化和局部超強化的目的,Crl2MoV鋼的耐磨性、表面硬度和韌性均有顯著提高;陶利民等[9]優化了工藝,進行Crl2MoV鋼等離子體氮碳共滲工藝及稀土催滲研究,發現對冷作模具鋼Crl2MoV采用(510~520 ℃)×10 h、NH3/CO2體積比為10∶1、爐壓為500~700 Pa氮碳共滲時,滲層厚度可達150~200 μm,耐磨性提高,整體滲層性能提升;Pang等[10]對Crl2MoV鋼進行不同溫度的離子滲氮,發現在530 ℃時,滲氮層的硬度、厚度等性能趨于最佳值。雖然已經有大量工作對Cr12MoV模具鋼表面進行滲氮的研究,但V對滲氮層及其摩擦學行為的影響尚不清楚。

本文通過對Cr12MoV和Cr12Mo模具鋼進行氣體滲氮處理和摩擦學試驗,以分析V對滲氮層及其摩擦學行為的影響,并為Cr12MoV模具鋼表面熱處理及其選材提供參考。

1 試驗材料及方法

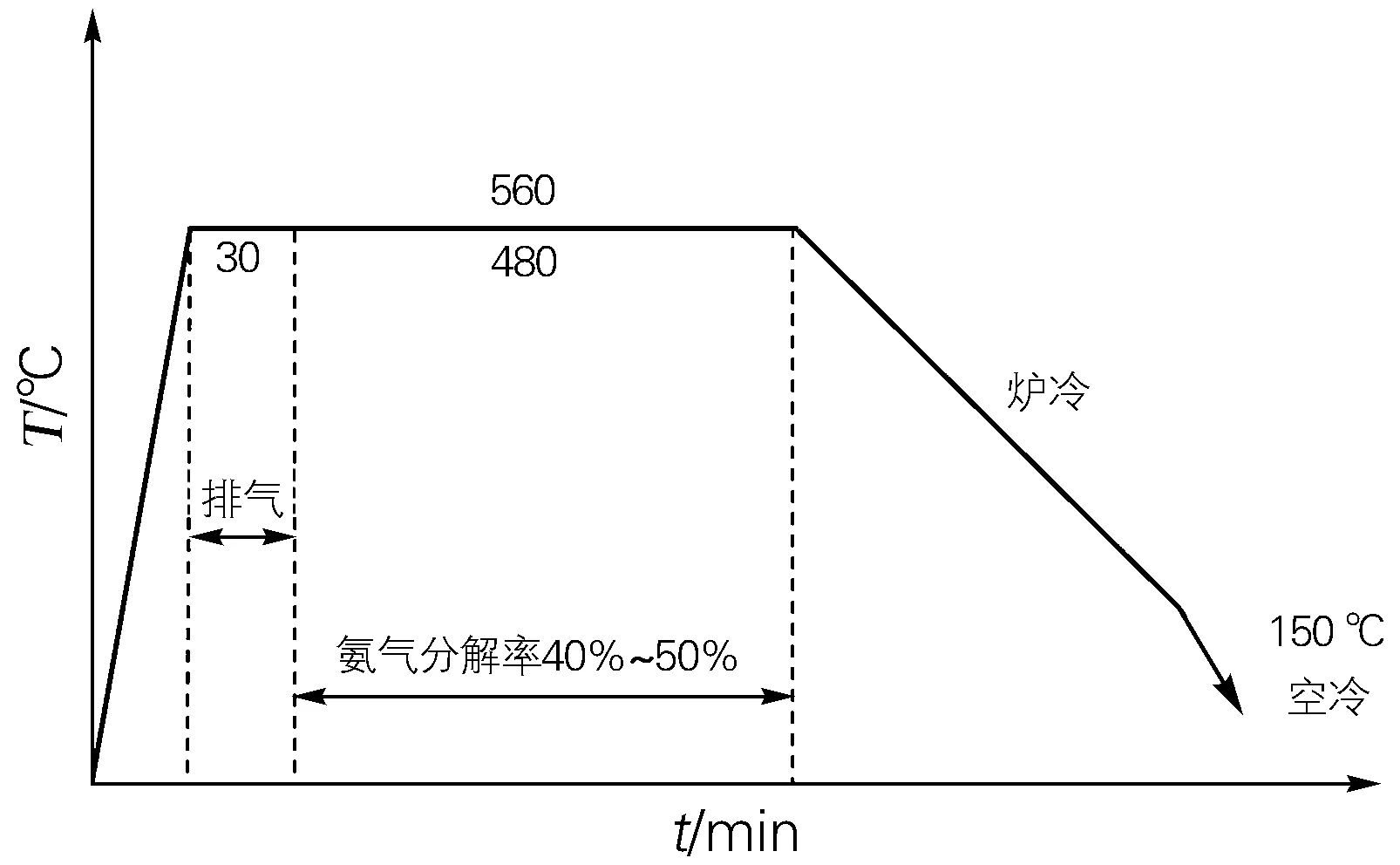

本文選用尺寸為34 mm×22 mm×5 mm的Cr12Mo和Cr12MoV鋼板作為基材,其化學成分如表1所示。用200~2000目砂紙依次對這兩種鋼板進行打磨、拋光,用酒精進行清洗,烘干備用。通過RN-70-6K井式氮化爐對Cr12MoV和Cr12Mo模具鋼進行滲氮處理,具體的工藝參數:滲碳溫度為560 ℃,滲氮處理時間為8 h,滲氮工藝處理總時長為15 h,滲氮處理過程中排氣時氨的分解率為70%,恒溫氣體滲氮時的氨氣分解率為45%~60%,滲氮工藝如圖1所示。

圖1 滲氮工藝Fig.1 Nitriding process

表1 Cr12MoV和Cr12Mo模具鋼的化學成分(質量分數,%)

滲氮過程要控制表面氮濃度、滲層深度和氮的分布梯度,滲氮在富含一定濃度的氨氣氣氛中進行。零件被看成是無限長的棒,并假定氮的擴散系數是一常數,初始條件t=0,C=C0,C0為材料原始含氮量,假定滲氮一開始,表面就立即達到滲氮氣氛所控制的氮濃度CS,并能一直保持這個濃度。對于上述條件,常用誤差函數分布作為擴散第二定律的解,即:

C=Cs-(Cs-C0)erf(x/2(Dt)1/2)

(1)

式中:C為經時間t距表面x處的氮濃度,Cs為表面含氮量,C0為材料原始含氮量,D為擴散系數,t為擴散時間。利用UMT-3型多功能摩擦磨損試驗機對滲氮處理前后的模具鋼進行往復磨損試驗,取載荷20 N,行程10 mm,往復摩擦時間為7200 s,頻率2 Hz,采用Si3N4對磨副球,該試驗在室溫下進行,且每組試驗需重復3次,并取平均值。

通過OLYMOUS BX53M型光學顯微鏡觀察基體組織和滲氮層的顯微結構;利用NTH3納米測試儀分析其滲氮截面的硬度等力學性能,試驗方法為使用該儀器測量兩組試樣中距表面不同深度處的顯微硬度和彈性模量,設置載荷20 mN,保載時間10 s,使用標準加、卸載程序;從距表面5 μm處開始,間隔4 μm依次打2個點后再間隔10 μm進行打點,每個位置進行3組試驗求取平均值。

通過ZeGageTM型光學3D表面輪廓儀分析磨痕的三維形貌。通過SU8010型掃描電鏡(SEM)觀察試樣的磨損形貌及滲氮處理后試樣橫截面的組織形貌,并通過其附帶的電子能譜儀(EDS)分析滲氮層的成分,磨痕試樣使用丙酮超洗3 min后,使用酒精棉擦拭磨痕表面并烘干;截面試樣與納米壓痕制樣方法相同,再用4%(體積分數)的硝酸酒精腐蝕10 s左右后用無水乙醇擦拭,最后用吹風機吹干,利用場發射掃描電鏡分別在低倍和高倍下觀察磨痕表面形貌,觀察時加速電壓為10 kV,利用自帶的線能譜分析儀對磨痕進行面掃描,以及對滲氮試樣截面進行線掃描,觀察N元素分布情況。

圖2 Cr12MoV(a,c)和Cr12Mo(b,d)模具鋼滲氮后的顯微組織及N元素分布(a,b)顯微組織;(c,d)N元素分布Fig.2 Microstructure and nitrogen distributions of the Cr12MoV(a,c) and Cr12Mo(b,d) die steels after nitriding(a,b) microstructure; (b,d) nitrogen distribution

2 試驗結果與討論

2.1 Cr12MoV/Cr12Mo模具鋼顯微特征及硬度

圖2為滲氮處理后模具鋼Cr12MoV和Cr12Mo橫截面的金相圖和N元素分布。顯然,滲氮處理后兩種金屬由表及里依次為表面滲氮層(電鏡下呈白亮色)、擴散層和基體組成。其中,表面滲氮層致密均勻,Cr12MoV滲氮層厚度約為10 μm,略低于Cr12MoV滲氮層厚度12 μm,中間的擴散層深度均約為120 μm。不同的是,Cr12MoV鋼滲氮層與擴散層之間結合致密,而Cr12Mo鋼表面滲氮層與擴散層之間出現了明顯的疏松和開裂,這是由于V的存在使滲氮層形成了良好的冶金結合[11],利于提高滲氮層的結合強度。

如圖2所示,對滲氮處理后的Cr12MoV模具鋼截面進行EDS線掃描分析發現,兩種模具鋼的N含量從表面到內部基本呈下降趨勢,反映出了N含量的梯度結構特征。此外,相比Cr12Mo模具鋼,Cr12MoV鋼滲氮層的整體氮含量更高,表明V的存在促進了滲氮時N的滲入。

對兩種滲氮模具鋼的橫截面進行滲氮層硬度分析,如圖3(a)所示。其中,表面滲氮層硬度較高并沿基體側迅速增大;位于中間的擴散層硬度隨深度增加逐漸降低;在滲氮層與擴散層結合面附近硬度到達最大值,是基體的4倍以上。可見,硬度變化與N元素分布密切相關,表明滲氮處理使得模具鋼表面的力學性能發生了顯著變化。其原因在于在滲氮過程中,表面首先形成不飽和α-Fe固溶體層,而隨著α相中N含量的增加,在達到最大溶解度后發生相變作用形成γ′相,之后達到氮在γ′相中最大溶解度后又形成ε相,而這些相的形成提高了滲氮層的硬度[12];然而,位于最表面的滲氮層由于560 ℃滲氮處理后形成了比較粗大的網狀氮化物,進而影響了氮化物與基體的共格關系,致使表面硬度較低[13]。此外,Cr12MoV鋼的整體硬度較Cr12Mo鋼提高了近30%,表明V可以提高模具鋼的硬度;更為重要的是,V的存在大大促進了近表層(l<50 μm,l為距表面的距離)硬度的提升。

圖3 Cr12MoV和Cr12Mo模具鋼滲氮后的截面硬度分布(a)及加卸載位移曲線(b,c) (b)Cr12Mo鋼;(c)Cr12MoV鋼Fig.3 Hardness distributions(a) and displacement curves in loading and unloading(b, c) of the Cr12MoV and Cr12Mo die steel after nitriding (b) Cr12Mo steel; (c) Cr12MoV steel

圖4 Cr12MoV和Cr12Mo模具鋼滲氮前后的摩擦因數曲線(a)、磨損量(b)和磨損深度(c)Fig.4 Friction coefficient curves(a), wear mass loss(b) and wear depth(c) of the Cr12MoV and Cr12Mo die steels before and after nitriding

圖3(b,c)為兩種模具鋼在滲氮層、擴散層和基體的納米壓痕加、卸載曲線,發現隨著滲氮層深度的增加,曲線向右平移,且壓痕深度顯著增大,證實了滲氮處理對模具鋼表面產生了硬化效果[14]。

2.2 摩擦因數及磨痕深度

圖4為兩種模具鋼在滲氮前后的摩擦因數曲線、磨損量和磨損深度圖。隨循環周次的增加,其摩擦因數均經歷爬升和平穩兩個階段(見圖4(a));對未滲氮的基體而言,試驗鋼中V的添加使得穩定階段的摩擦因數略微提高(見圖4(a)),但明顯提高了基體材料的耐磨損性(見圖4(b,c)),具體來說,Cr12Mo鋼基體磨痕最大深度達18.2 μm,而Cr12MoV鋼基體最大深度約15 μm,耐磨性提高近20%;而滲氮處理后的Cr12Mo和Cr12MoV模具鋼的磨痕均較淺,磨損量不到基體材料的1/10,滲氮處理大幅提升材料表面耐磨性,導致了V對滲氮層耐磨性的貢獻變得微不足道,這說明盡管添加V提高了模具鋼的耐磨性,但起主導作用的仍是N的有效滲入,優化了表層材料的化學成分和組織。

圖5 Cr12Mo(a,c)和Cr12MoV(b,d)模具鋼滲氮前后磨損表面SEM圖及局部三維形貌(a,b)滲氮前;(c,d)滲氮后Fig.5 SEM images and local 3D morphologies of worn surface of the Cr12Mo(a, c) and Cr12MoV(b, d) die steels before and after nitriding(a, b) before nitriding; (c, d) after nitriding

2.3 磨損機理

滲氮和未滲氮試樣磨損后的掃描電鏡圖及局部三維形貌如圖5所示(Sa為算術平均高度;Sq為均方根高度;Sz為最大高度,3者均可表示表面粗糙度,此處選取Sa作為表面粗糙度)。未滲氮模具鋼Cr12Mo和Cr12MoV表面粗糙度分別為0.933 μm和0.558 μm,滲氮模具鋼Cr12Mo和Cr12MoV表面粗糙度分別為0.176 μm 和0.031 μm,可以看出,滲氮模具鋼摩擦試驗后表面較粗糙;從表面損傷形貌分析可知,Cr12Mo鋼磨損表面出現大塊的疲勞剝落并伴有犁溝特征(見圖5(a3))、且剝落坑較深(見圖5(a1)),而Cr12MoV鋼磨損表面剝落現象明顯減弱,且出現了黏著磨損特征,表明V存在改變了磨損機制,前者以疲勞磨損和磨粒磨損為主,而后者轉變成以黏著磨損和磨粒磨損為主。此外,由于后者耐磨性優于前者,導致對摩副球磨損加劇、接觸面積增大,因而磨損寬度由前者的d=1.3 mm 增大至后者的d=1.5 mm。

滲氮處理后兩種模具鋼均表現出極好的耐磨性,如圖5(c1~c3)和圖5(d1~d3),其表面損傷輕微、磨痕輪廓略窄且較淺。不同之處在于,滲氮后的Cr12Mo鋼磨損中心位置出現多且小的凹坑,而滲氮后的Cr12MoV鋼的磨損表面粘附了Si含量較高的微小顆粒(對摩副為Si3N4球),表明前者磨損機制以疲勞磨損為主、而后者轉變成了黏著磨損。顯然,這是滲氮前原始基材中存在V的貢獻。而凹坑的出現可能與Cr12Mo鋼滲氮層表面結合力差,易被壓潰開裂所致。從這點可以看出,V對提高Cr12Mo鋼滲氮層服役壽命有積極的作用。

3 結論

1) 滲氮處理前,V的加入盡管略微增大了Cr12Mo基體鋼的摩擦因數,但其耐磨性提高了近20%,表現出較好的抗磨效果;對比Cr12Mo和Cr12MoV兩種基體鋼,發現磨損機制由前者的疲勞磨損和磨粒磨損為主轉變成以黏著磨損和磨粒磨損為主。

2) 兩種模具鋼滲氮層均由表面滲氮層、中間擴散層和基體組成,V的存在促進了滲氮時N的有效滲入,大大提高了滲氮層與擴散層間的界面結合力,避免了滲氮層與擴散層間的起裂。

3) 由于V對滲氮時N滲入的促進作用,提高了滲氮層的硬度,最大硬度值分布于滲氮層和擴散層交界處附近。Cr12MoV鋼的整體硬度比Cr12Mo鋼提升近30%;而V對滲氮層最大硬度值附近區域的硬度提升幅度更為明顯。

4) 滲氮層顯著提高了兩種模具鋼的耐磨性,其磨損量不到未滲氮基體的1/10;V對兩種模具鋼滲氮層耐磨性的影響并不明顯,但V的主要貢獻在于提高了滲氮層表面結合力,促使磨損機制由疲勞磨損轉變為黏著磨損,進一步提高了滲氮層的服役壽命。