球墨鑄鐵行走輪的低溫正火工藝

肖結良, 孫 浩, 李 飛, 胡 平, 陳旌鋼, 江兆峰

(安徽合力股份有限公司合肥鑄鍛廠, 安徽 合肥 230601)

球墨鑄鐵件自20世紀30年代問世以來,因其具有良好的力學性能和鑄造性能而迅速發展[1-3]。球墨鑄鐵還可以像鋼一樣進行熱處理以改善基體組織,進一步提高其力學性能,球墨鑄鐵開辟了以鐵代鋼的途徑,得到越來越廣泛的應用。對于要求高強度、高韌性及高疲勞性能的球墨鑄鐵件,由于鑄態組織珠光體含量低以至強度低,滿足不了設計要求,因此必須通過熱處理途徑加以強化。采用正火改善基體組織以提高球鐵強度是一種常用的熱處理工藝方法[4]。

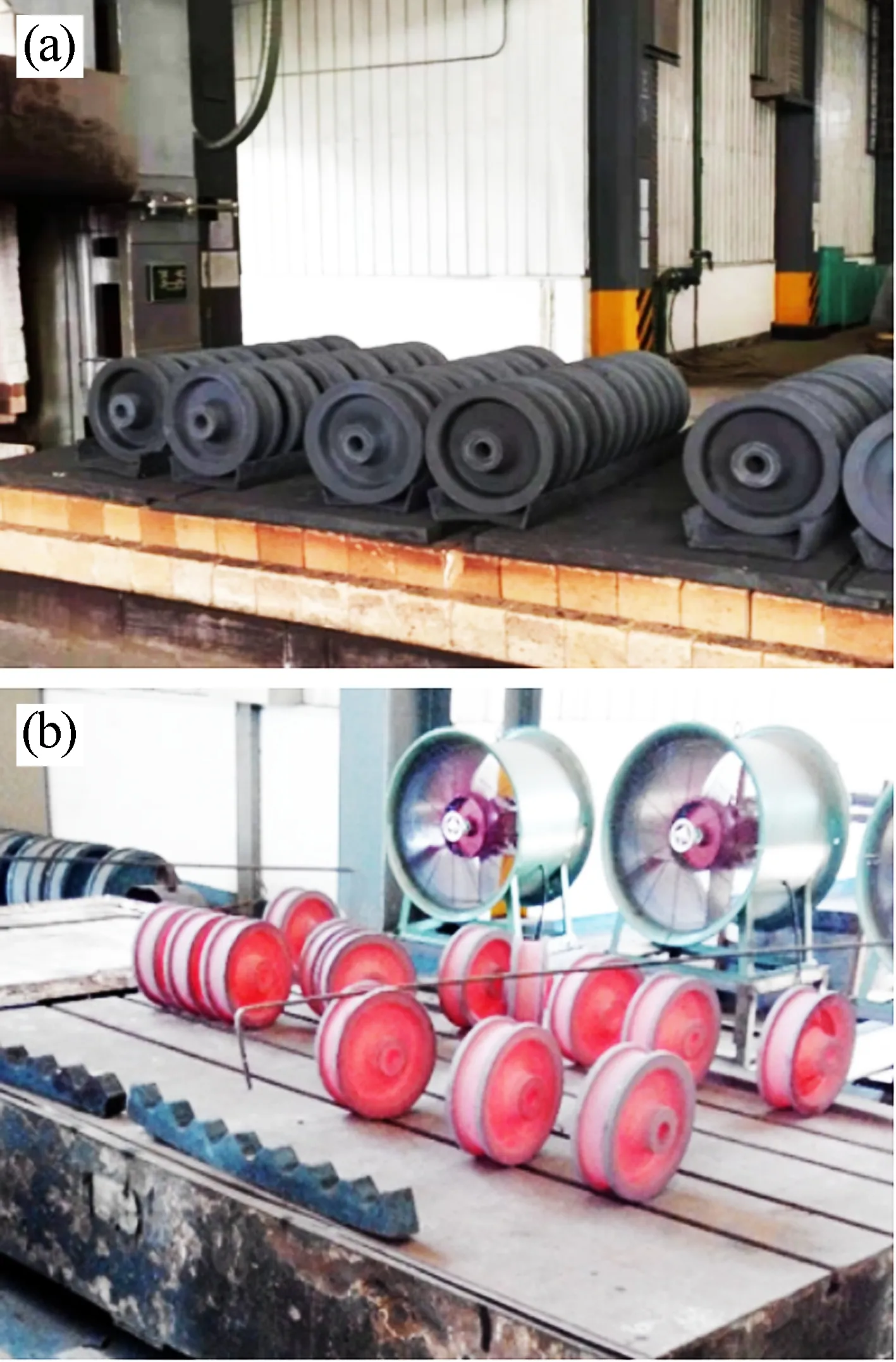

行走輪是橋式起重機驅動單元關鍵零部件。目前某公司為德國某企業生產13種型號的球墨鑄鐵行走輪。圖1為部分型號行走輪。因不同行走輪大小及有效厚度有別,外徑從φ200 mm到φ630 mm不等,其正火處理從溫度和冷卻方式上都不完全一樣。通過多年的摸索,正火溫度在850~880 ℃之間為宜。本試驗行走輪為外形尺寸φ290 mm×173 mm的小型行走輪,24 kg/件,力學性能須達到QT650-4牌號的要求。

本文研究了低溫正火熱處理工藝對此種行走輪組織和性能的影響。此種Cu微合金化較小的行走輪,其最終性能對正火溫度很敏感[5]。本文在850和860 ℃進行了正火處理,獲得了相關的顯微組織和力學性能數據,并選取了最佳的熱處理生產工藝。

圖1 行走輪照片Fig.1 Photo of the travel wheels

1 試驗材料及方法

1.1 試驗材料

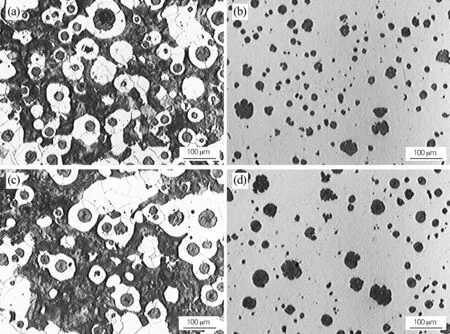

試驗用球墨鑄鐵行走輪化學成分見表1。力學性能要求見表2。硬度要求在240~270 HBW,珠光體含量要求在80%以上。

1.2 正火工藝

選取850 ℃和860 ℃兩種正火溫度的工藝,保溫時間和冷卻方法都一樣,具體為:

工藝a:850 ℃×3 h正火,鼓風冷卻+550 ℃×4 h回火,出爐空冷。

表1 試驗用球墨鑄鐵行走輪的化學成分(質量分數,%)

表2 行走輪的力學性能要求

工藝b:860 ℃×3 h正火,鼓風冷卻+550 ℃×4 h 回火,出爐空冷。

1.3 檢驗方法

熱處理后,從行走輪的輪緣部位和輪輻部位各取3件試塊,加工成φ10 mm的A5型標準拉伸試樣。使用SANS SHT-4605微機控制電液伺服萬能材料試驗機檢測試樣的力學性能。使用徠卡LEIC DMi8光學顯微鏡觀察其顯微組織,并根據GB/T 9441—2009《球墨鑄鐵 金相檢驗》對比判定珠光體含量。硬度檢測使用HB-3000型布氏硬度計。

2 試驗結果及分析

2.1 鑄態組織與性能

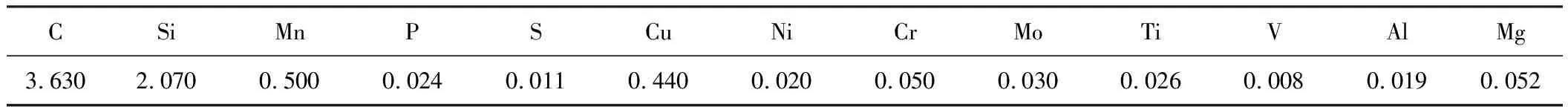

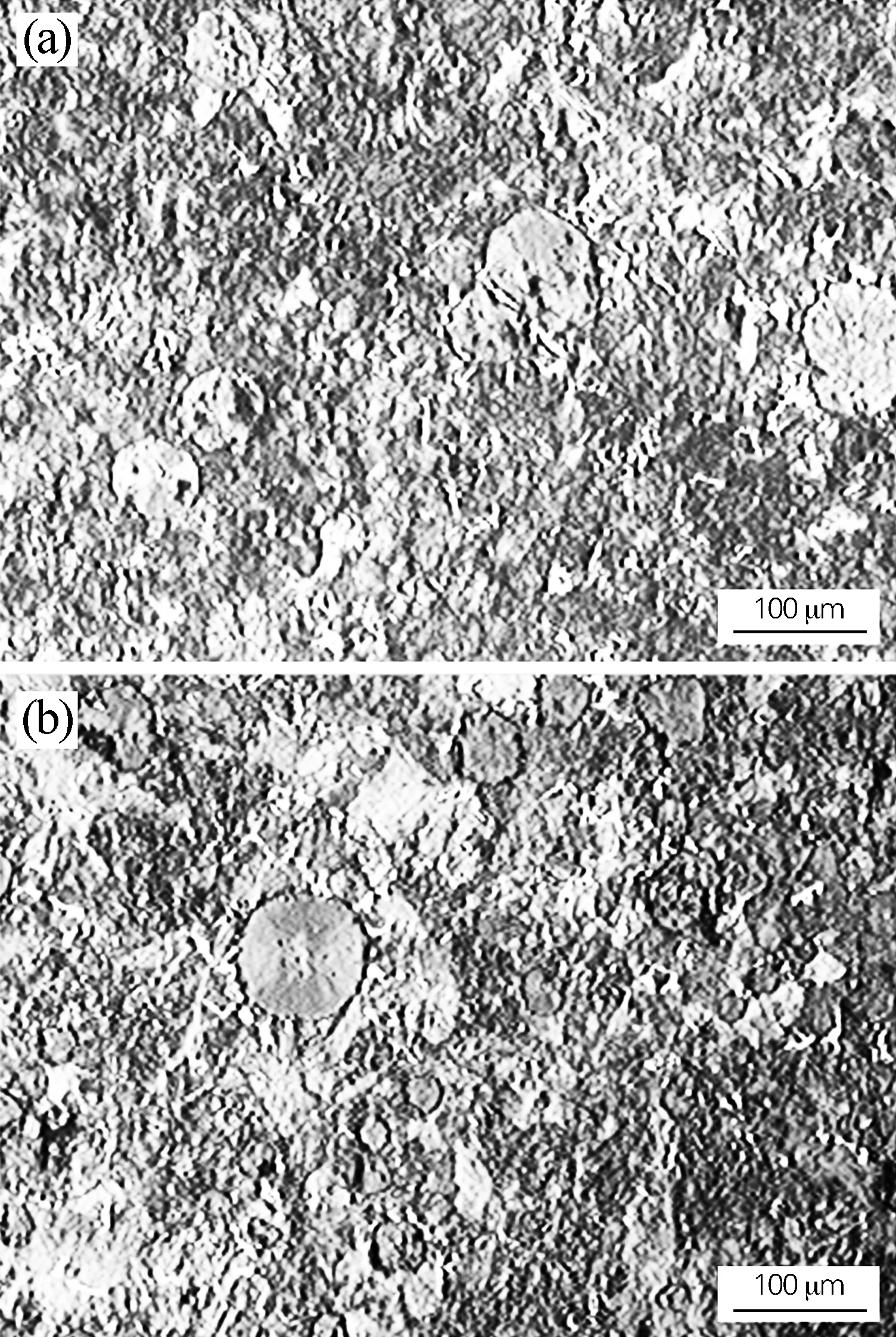

正火前對鑄態行走輪做了硬度和金相檢測。表面硬度只有195~202 HBW,遠遠達不到硬度要求(240~270 HBW),說明基體鐵素體含量太高。鑄態行走輪的顯微組織見圖2。由圖2可知,輪緣中球化3級,石墨大小6級,顯微組織為鐵素體+珠光體(45%)+石墨。輪輻中球化3級,石墨大小5~6級,顯微組織為鐵素體+珠光體(45%)+石墨。鑄態行走輪的力學性能見表3。

石墨組織是影響球墨鑄鐵性能的主要因素之一。

表3 鑄態行走輪的力學性能

石墨的球化效果越好,圓整度越高,則強度越高。球化級別3級、石墨大小5~6級,說明石墨球化效果較好,鑄造工藝優良。從珠光體+牛眼狀鐵素體基體顯微組織可以看出,鐵素體含量較多,珠光體則只有45%。珠光體球墨鑄鐵的抗拉強度比鐵素體球墨鑄鐵抗拉強度高50%以上。由此可見,力學性能較低,強度未達到要求,是因為珠光體含量少。因此,需通過熱處理的方法提高珠光體含量,從而滿足力學性能要求,正火是球墨鑄鐵獲得珠光體型基體組織的主要方法。

2.2 正火處理后的組織及性能

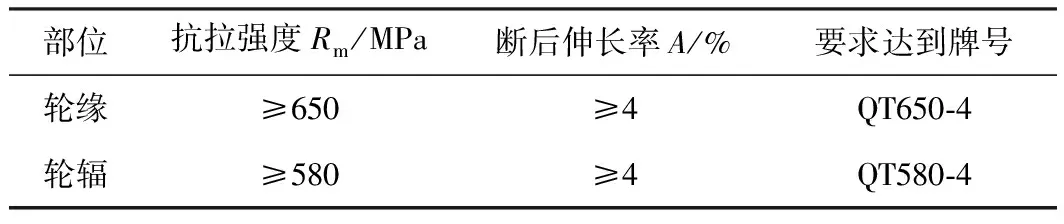

鑄態行走輪經850 ℃×3 h正火,鼓風冷卻+550 ℃×4 h回火后出爐空冷的顯微組織見圖3。由圖3可知,輪緣顯微組織為鐵素體+珠光體(95%)+石墨;輪輻的顯微組織為鐵素體+珠光體(95%)+石墨。

圖2 鑄態行走輪的顯微組織(a)輪緣;(b)輪緣石墨形態;(c)輪輻; (d)輪輻石墨形態Fig.2 Microstructure of the as-cast travel wheel(a) flange;(b) graphite morphology of flange; (c) spoke;(d) graphite morphology of spoke

圖3 850 ℃正火行走輪的顯微組織(a)輪緣; (b)輪輻Fig.3 Microstructure of the travel wheel normalized at 850 ℃(a) flange; (c) spoke

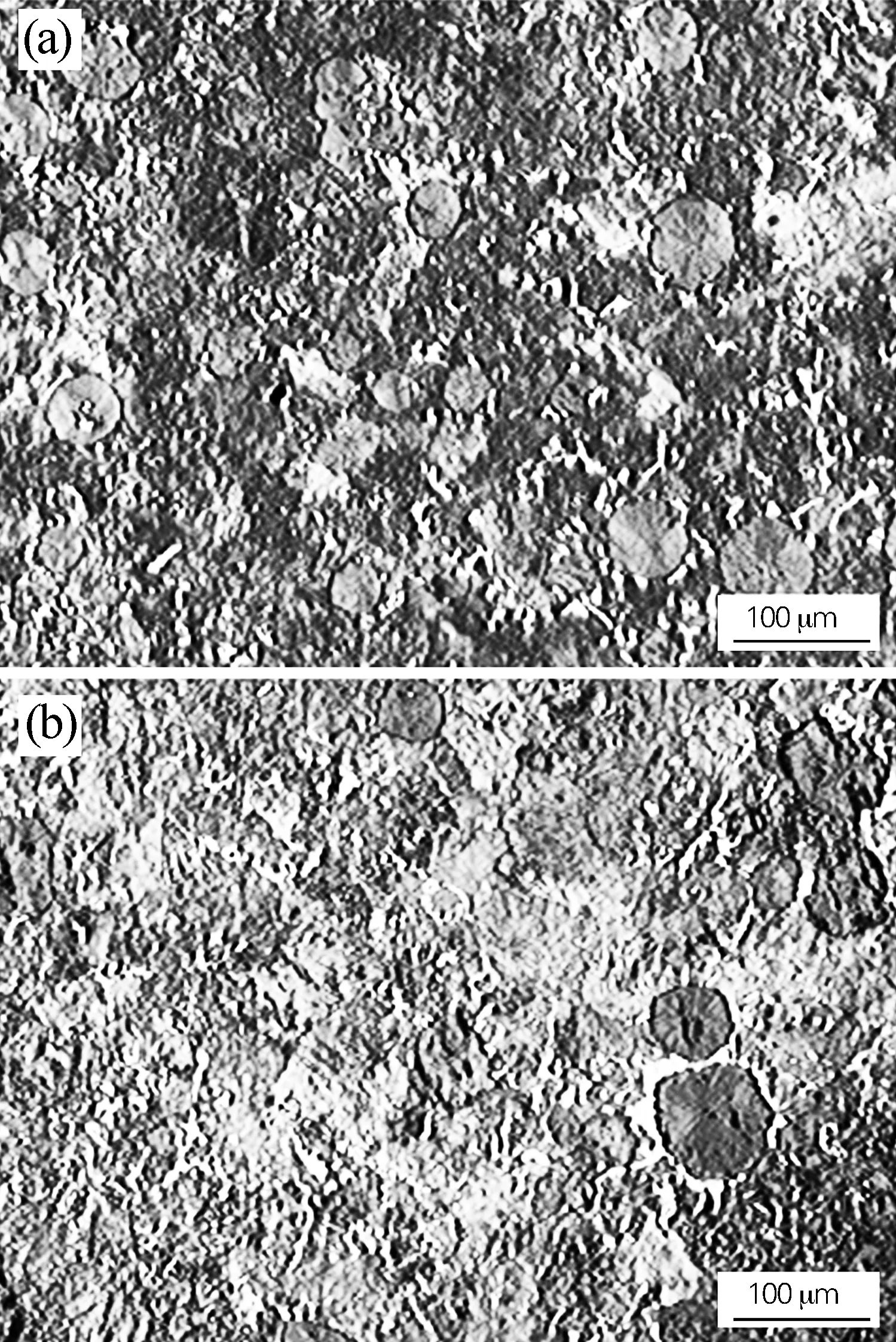

鑄態行走輪經860 ℃×3 h正火(鼓風冷卻)+550 ℃×4 h回火(出爐空冷)后的顯微組織見圖4。由圖4 可知,輪緣顯微組織為鐵素體+珠光體(95%)+石墨;輪輻的顯微組織為鐵素體+珠光體(95%)+石墨。行走輪正火后的力學性能見表4。

2.3 合金元素Cu對球墨鑄鐵組織和性能以及相變溫度區間的影響分析

由于球墨鑄鐵成分中加入了合金元素Cu,Cu原

圖4 860 ℃正火行走輪的顯微組織(a)輪緣; (b)輪輻Fig.4 Microstructure of the travel wheel normalized at 860 ℃(a) flange; (c) spoke

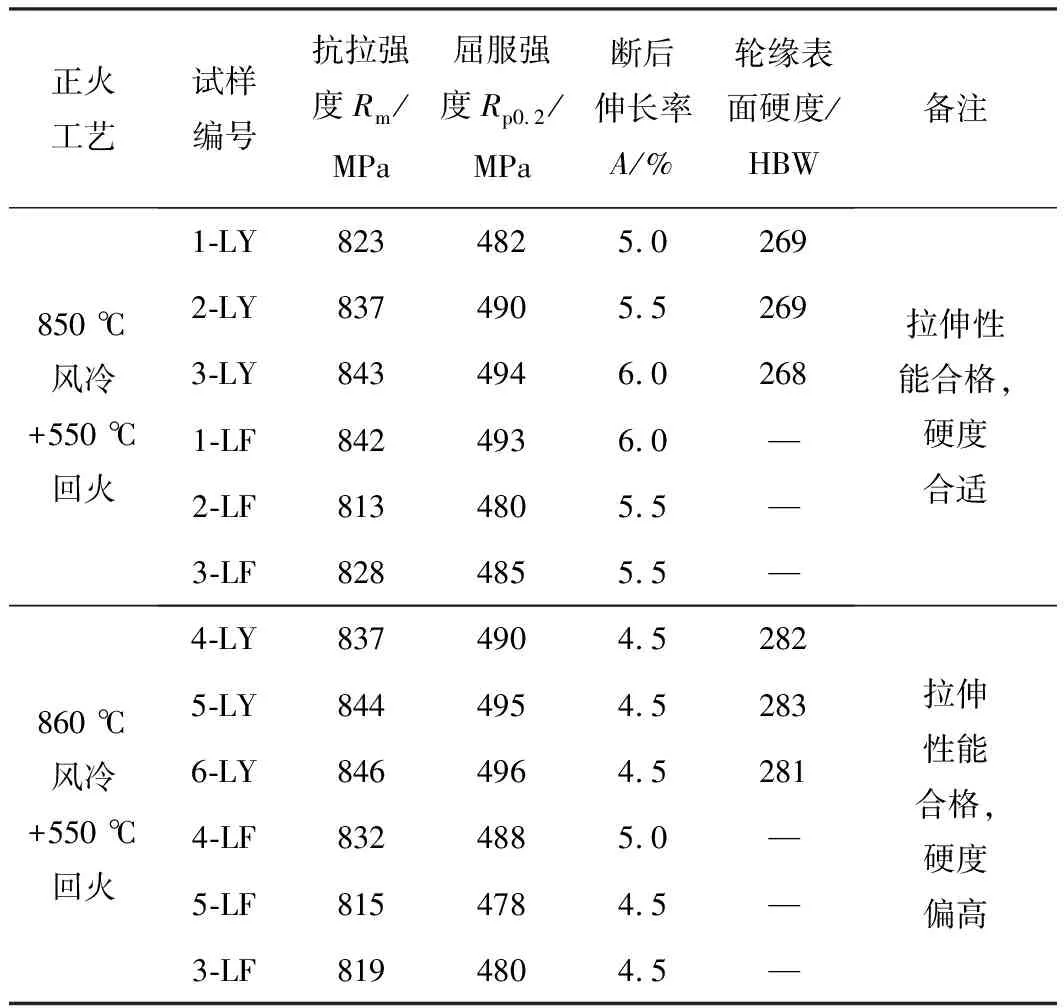

表4 行走輪正火后的力學性能

子可以溶入鐵素體、奧氏體中,使鐵的同素異構轉變溫度亦即A1、A3線下降,鐵碳合金相圖中S點、E點向左下方移動,使共析轉變溫度降低,即擴大了γ相區;同時S點左移即共析點含碳量降低,較低的含碳量即可發生共析轉變,生成奧氏體。這樣在較低的溫度下生成了含碳量較低的奧氏體,完成了低碳奧氏體化轉變,在隨后的冷卻過程中可以形成含碳量低的珠光體,這種正火工藝處理的基體組織強度高、塑性好,達到了珠光體強韌化的效果[6-7]。Cu除了溶入鐵素體和奧氏體中擴大了奧氏體相區范圍以外,還是非碳化物形成元素,Cu原子還可在基體與石墨之間的界面富集,Cu富集層的存在使得C原子擴散受阻,其擴散析出變得困難,即阻礙鐵素體生長的擴散過程,從而促進球鐵基體珠光體化,阻礙了鐵素體形成[8]。因此Cu促進了珠光體形成和細化,還固溶強化了珠光體中的鐵素體。因此Cu是珠光體型球墨鑄鐵常用的合金化元素[9-12]。

Cu雖然在鑄鐵中能降低共析轉變溫度,擴大珠光體形成區間,對基體有強烈珠光體化的作用。但試驗行走輪含Cu量較低,只有0.44%。資料顯示[13],較低的含Cu量在鑄態下不能完全生成珠光體。與此同時,當Mn的質量分數為0.5%時,含0.45%Cu的球鐵中珠光體的質量分數只有40%。鑄態下硬度經測試只有195~202 HBW,也說明鐵素體含量較高,珠光體量不足,以致抗拉強度低。為此必須通過熱處理強化手段來提高珠光體含量,提升抗拉強度,進而改善材料性能。

2.4 低溫正火工藝討論

球墨鑄鐵的組織特征是在鋼的基體上分布著球狀石墨,其基體組織決定了其力學性能。正火處理的目的是提高基體中珠光體的含量,珠光體是基體中的強化相,球墨鑄鐵的強度主要取決于基體中珠光體的含量及形態。為增加珠光體量,生產中通常采用鼓風冷卻的方法提高冷卻速度,以促使更多的鐵素體轉化為珠光體。

常規的880~950 ℃高溫正火是使基體完全奧氏體化,正火后獲得珠光體組織的正常途徑,但由于在高溫下奧氏體中溶入較多的碳,使最終的珠光體組織中含碳量高,從而使得材料強度高而塑性低。

850 ℃屬于低溫正火,看似在不完全奧氏體化正火溫度820~860 ℃范圍內[14],實際上由于試驗球墨鑄鐵的γ相區擴大、轉變溫度降低,850 ℃低溫正火完成了完全奧氏體化過程,從獲得95%珠光體的顯微組織結果也可佐證。共析點左移,最終珠光體內含碳量較少,從而在保持高強度的同時,塑性得以提高,達到了牌號QT650-4的力學性能要求,且抗拉強度和斷后伸長率都有一定的富余量。因此低溫正火是微合金化球墨鑄鐵獲得高強度高塑性的一種手段。

從表4可看出,850 ℃低溫正火后,抗拉強度、斷后伸長率都符合要求,且有一定的富余量,硬度適中,在240~270 HBW之間。860 ℃正火后抗拉強度、斷后伸長率盡管也都符合要求,但硬度較高,達到282 HBW,客戶反饋鑄件較硬,加工性能不好。可見,試驗含Cu球墨鑄鐵件的正火處理溫度窗口很窄,盡管只有10 ℃的溫差,但由于對基體含碳量的影響因素主要是溫度,溫度越高,奧氏體的含碳量提高直至飽和[15],冷卻后獲得的珠光體中含碳量增多,所以盡管顯微組織都一樣,但硬度有差別。因此,考慮綜合力學性能(如切削性能),正火處理工藝以850 ℃為佳。從降低能耗和生產成本出發,在滿足技術要求的前提下,熱處理也應盡可能選用較低的溫度。

3 工程應用

工件豎立直接放在爐膛板上,而不需熱處理工裝,見圖5(a)。出爐時將鋼管穿入一行工件內孔中,再使用鏈條吊掛出爐,置于平臺上,迅速開鼓風機冷卻,見圖5(b)。這樣的裝爐和冷卻方法,使行走輪和平臺為線接觸,確保行走輪各部位充分冷卻均勻。風冷能促使更多的鐵素體轉化為珠光體。在此溫度范圍內冷卻速度越快,珠光體含量越高,硬度越高。

圖5 實際生產裝爐方法(a)和風冷照片(b)Fig.5 Photos of actual production makeup furnace method(a) and air-cooling(b)

4 結論

1) 對于試驗球墨鑄鐵行走輪,因鑄態組織中鐵素體含量較高,需通過正火處理獲得以珠光體為主的基體組織,才能獲得所需要的力學性能。

2) 對于試驗Cu微合金化的球墨鑄鐵行走輪,正火工藝溫度窗口很窄,采用850 ℃低溫正火,行走輪的輪緣、輪輻的抗拉強度、斷后伸長率都能達到要求,且有一定富余量,切削加工性能優良,可獲得滿意的綜合力學性能。