316L不銹鋼的低能量激光沖擊強化工藝

覃恩偉, 劉麗霞, 劉成威, 陸海峰, 吳樹輝

(1. 蘇州熱工研究院有限公司 表面工程研究所, 江蘇 蘇州 215004;2. 蘇州市產品質量監督檢驗院, 江蘇 蘇州 215104)

相對于傳統的機械噴丸強化,激光沖擊強化具有自動化、精確控制、高強度、無物理介質等諸多優點,所產生的殘余壓應力和應力影響深度也遠優于前者。隨著激光及自動化技術發展,通過激光沖擊強化技術提高機械零部件的疲勞壽命和降低應力腐蝕開裂傾向,在航空、核電、能源等領域應用日益廣泛[1]。

激光沖擊工藝參數對強化效果影響顯著,激光功率密度、激光頭移動速率、光斑搭接率等因素影響殘余壓應力及其深度,進而影響工件的疲勞壽命、腐蝕行為。朱然等[2]在航空鈦合金TC6中,采用Nd:YLF平頂激光,研究了激光沖擊強化對其表面應力和變形的影響規律,結果顯示搭接率、沖擊次數、沖擊能量等核心參數顯著影響表層殘余應力分布、表面粗糙度及工件變形。王帥等[3]、Wang等[4]通過數值模型和有限元計算對激光沖擊過程進行仿真,并進而基于塑性變形模型計算殘余應力分布,其計算仿真結果有助于理解激光沖擊過程和工藝參數優化。目前激光沖擊強化研究及應用大部分集中在大能量范圍,表1總結了近幾年該領域在不同合金體系的代表性工作。大能量單激光脈沖在3~30 J,可以在大直徑光斑(~數毫米)條件下獲得高功率密度,從而保證加工效率。

針對大型零部件的強化以提高服役壽命和安全可靠性,對激光沖擊強化設備的小型化、便攜式、移動式和遠程加工提出了更高的需求。例如核電站核島內大量的焊縫區域潛在的應力腐蝕開裂傾向,通過光纖將激光束導入到待加工區域進行遠程處理是合理的解決方案。由于光纖傳輸特性,其脈沖能量在毫焦耳量級。然而,在低能量激光脈沖中(單脈沖能量90~400 mJ),為獲得可觀的功率密度,光斑面積一般在百微米尺度。為彌補小光斑面積,可通過單位時間脈沖數量即脈沖頻率以保證加工效率。例如Caralapatti等[5]研究了超高重頻激光沖擊強化對鎂合金腐蝕行為的影響。其采用350 mJ脈沖能量,光斑面積僅為40 mm,脈沖頻率高達10 kHz。高重頻需要高速掃描系統,否則在同一區域持續沖擊將導致基體材料燒蝕。文中采用X、Y雙向振鏡系統以控制單位面積脈沖數量[5]。

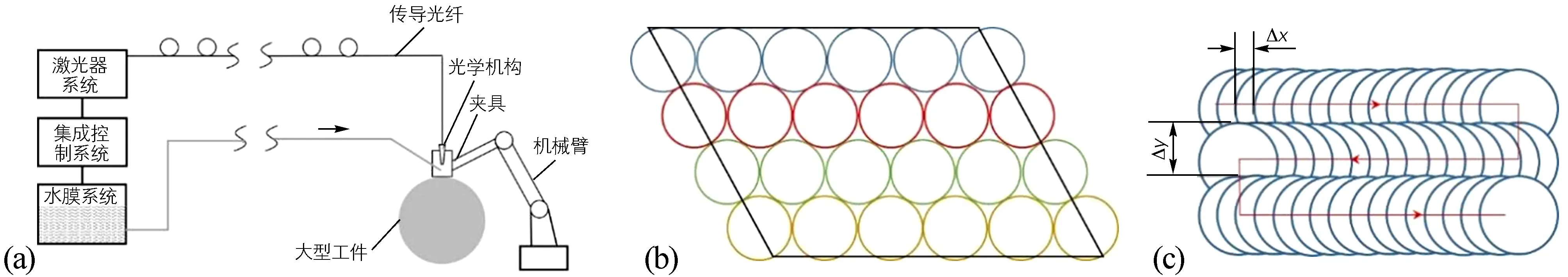

圖1 在線遠程激光沖擊強化系統(a)和激光沖擊強化處理區域表觀面積(b)與實際面積(c)示意圖Fig.1 Schematic diagrams of the online remote laser shock peening system(a), apparent area(b) and actual area(c) of laser shock peened zones

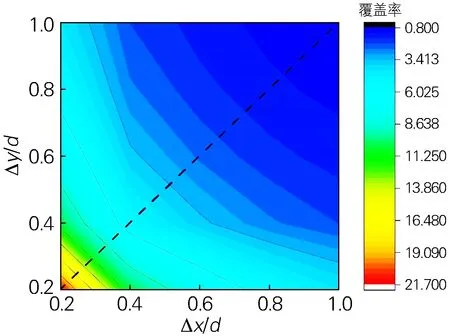

表1 近期文獻報道的典型激光沖擊強化合金的激光參數

本文針對大型零部件的在線強化需求,采用低能量高重頻激光脈沖,配合機械手移動速率,擬建立激光沖擊強化工藝參數之間匹配及其與性能的關系。

1 試驗材料與方法

1.1 試驗材料

本研究試驗材料選擇316L不銹鋼,其為一種典型的面心立方晶體結構模型材料和核電常用結構材料,試樣尺寸為100 mm×100 mm×20 mm。在1050 ℃固溶2 h,經水淬后,采用機械研磨至表面粗糙度Ra約6 mm,為模擬實際工況下的機械構件表面,試樣未作進一步拋光。

1.2 檢測方法

殘余應力采用X射線衍射原理測量(Proto iXRD應力儀),選用靶材為Cr靶,波長0.2291 nm,掃描步幅0.1°。通過逐漸剝層法測量距離表面不同深度位置的殘余應力。采用電解拋光不同時間溶解材料以獲得不同的深度,電解液為飽和NaCl溶液,電壓為30 V,電解面積為2 mm2。隨機測量3個點取殘余應力平均值。

粗糙度采用非接觸式白光干涉儀測量(Bruker ContourGK三維輪廓儀),以輪廓算術平均偏差評估表面粗糙度,選擇表面3個區域測量取平均值。

1.3 試驗設計

試驗用激光器為YAG固體激光器,波長532 nm,沖擊強化主要參數為單脈沖能量50 mJ,脈沖寬度10 ns,脈沖重頻200 Hz,光斑直徑d在0.4~1.0 mm調節,相應的機械臂移動速率為20~80 m/s。以去離子水為光斑約束層,通過水壓調節水膜厚度穩定在0.5~1.5 mm。整套系統定位于大型工件的在線加工,無吸收層,激光束通過光纖遠程傳輸,試驗系統示意圖如圖1(a)所示。

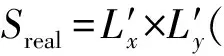

圖2 覆蓋率與橫軸、縱軸方向間距的關系Fig.2 Relationship between coverage ratio and distance in directions of horizontal and vertical axes

在一定激光參數下,存在一定的CR門檻值,使得在試樣中獲得的最大殘余應力值(即飽和殘余壓應力)。本試驗首先獲得飽和殘余壓應力所對應的CR值;在此基礎上,調節光斑直徑d與機械手移動速率v匹配,分析所獲得的殘余壓應力分布及表面粗糙度的關系。

2 試驗結果與討論

2.1 殘余應力飽和曲線

在t時間內,機械手移動的距離為vt,v為機械手移動速率,同時也可表達為Δxnt,即vt=Δxnt,由此Δx=v/n。因此,建立覆蓋率CR與機械手移動速率v的關系,CR=0.866×(dn/v)2。在一定光斑面積下,通過機械手移動速率調節CR范圍,以此建立激光沖擊強化殘余壓應力與CR的關系。選取激光斑直徑d分別為0.4、0.6、0.8 mm,殘余應力與CR關系如圖3(a)所示。在激光沖擊作用下,殘余應力值為負即為壓應力狀態,其絕對值存在初始緩慢增加、快速增長、飽和平衡的過程,符合以S形增長特征的Boltzmann方程表達,以該方程擬合曲線,并通過切線法獲得飽和覆蓋率(如圖3(b)中O點橫坐標所對應CR值)。因此,在一定激光沖擊強化參數下,隨著激光束持續對試樣進行沖擊強化,試樣發生位錯或孿生變形,微觀結構的變化體現在宏觀殘余應力持續增加。然而,存在一定的覆蓋率CR門檻值,在這個值之上,位錯密度或孿生界密度出現動態飽和,反映在殘余壓應力基本飽和。

圖3 不同光斑直徑下316L不銹鋼殘余壓應力與覆蓋率 CR的關系(a)以及獲得飽和覆蓋率的切線方法(b)Fig.3 Relationship between residual compressive stress of the 316L stainless steel and the coverage ratio CR under different spot diameters(a) and tangent method to obtain saturated coverage ratio(b)

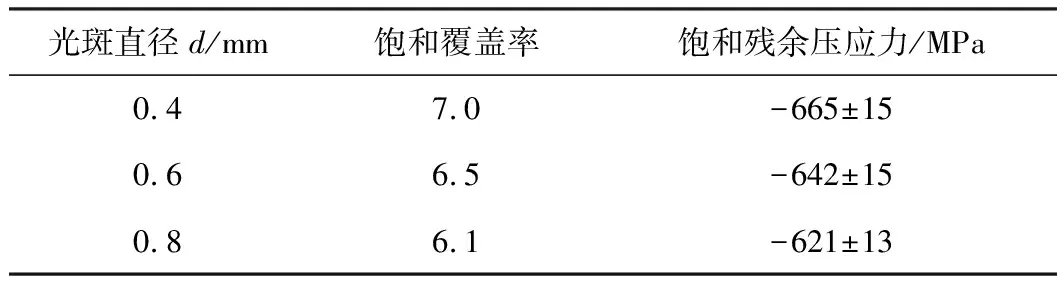

在對工程構件進行激光沖擊強化處理,首要需確定飽和覆蓋率CR值。在本文激光參數下,對不同光斑直徑,飽和覆蓋率及對應的飽和殘余壓應力總結于表2中。3種光斑直徑對應的飽和覆蓋率在6~7之間,小光斑直徑d為0.4 mm獲得的飽和殘余壓應力絕對值最高,為665±15 MPa。該殘余壓應力數值約為316L不銹鋼抗拉強度(~500 MPa)的1.3倍。這可能是由于在激光沖擊強化高應變速率(106s-1)下,產生了部分應力致馬氏體,導致殘余應力高于其抗拉強度。與公開的316L不銹鋼激光沖擊強化研究文獻對比,該飽和值與采用90 mJ低脈沖能量[19,21]或7 J高脈沖能量[16]所獲得殘余壓應力相當。

高能量脈沖激光沖擊通常采用黑色膠帶或鋁箔覆蓋試樣表面作為吸收層,以作防試樣燒蝕和增加等離

表2 不同光斑直徑下316L不銹鋼的飽和覆蓋率和殘余壓應力

子體密度之用。本文由于低激光脈沖能量和現實的在線工程應用,未施加吸收層,相對高脈沖能量低覆蓋率(搭接率50%,對應覆蓋率CR約為3.46),通過高覆蓋率(CR≈7)獲得了與之相當的飽和殘余壓應力值。同時,通過高重頻(~200 Hz),配合一定的機械手移動速率彌補了加工效率。

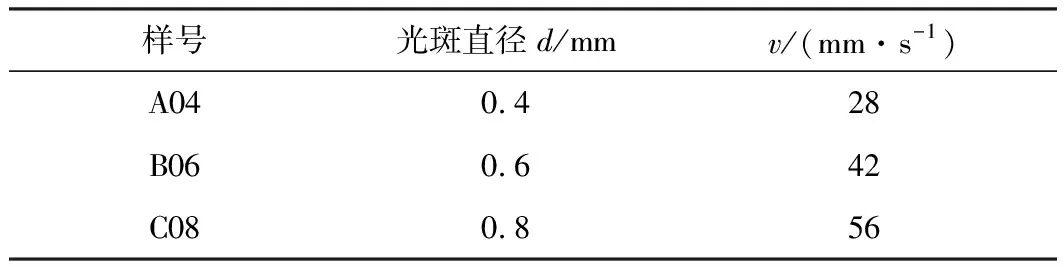

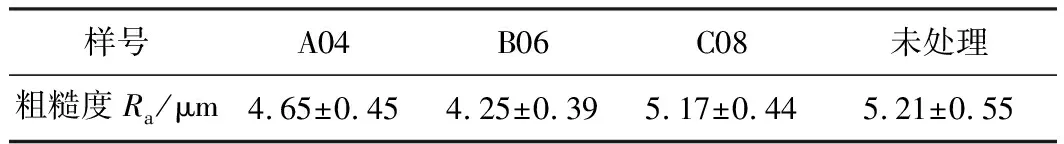

在滿足飽和覆蓋率的前提下,以不同光斑直徑d確定機械手移動速率v,在d、v匹配下對比殘余應力隨深度分布及粗糙度。統一以CR=7為飽和覆蓋率,v= 0.35×dn,光斑直徑d為0.4、0.6、0.8 mm隨對應的機械手速率見表3,3個試樣分別命名為A04、B06和C08。

表3 CR=7時光斑直徑與機械手移動速度匹配情況

2.2 殘余壓應力分布

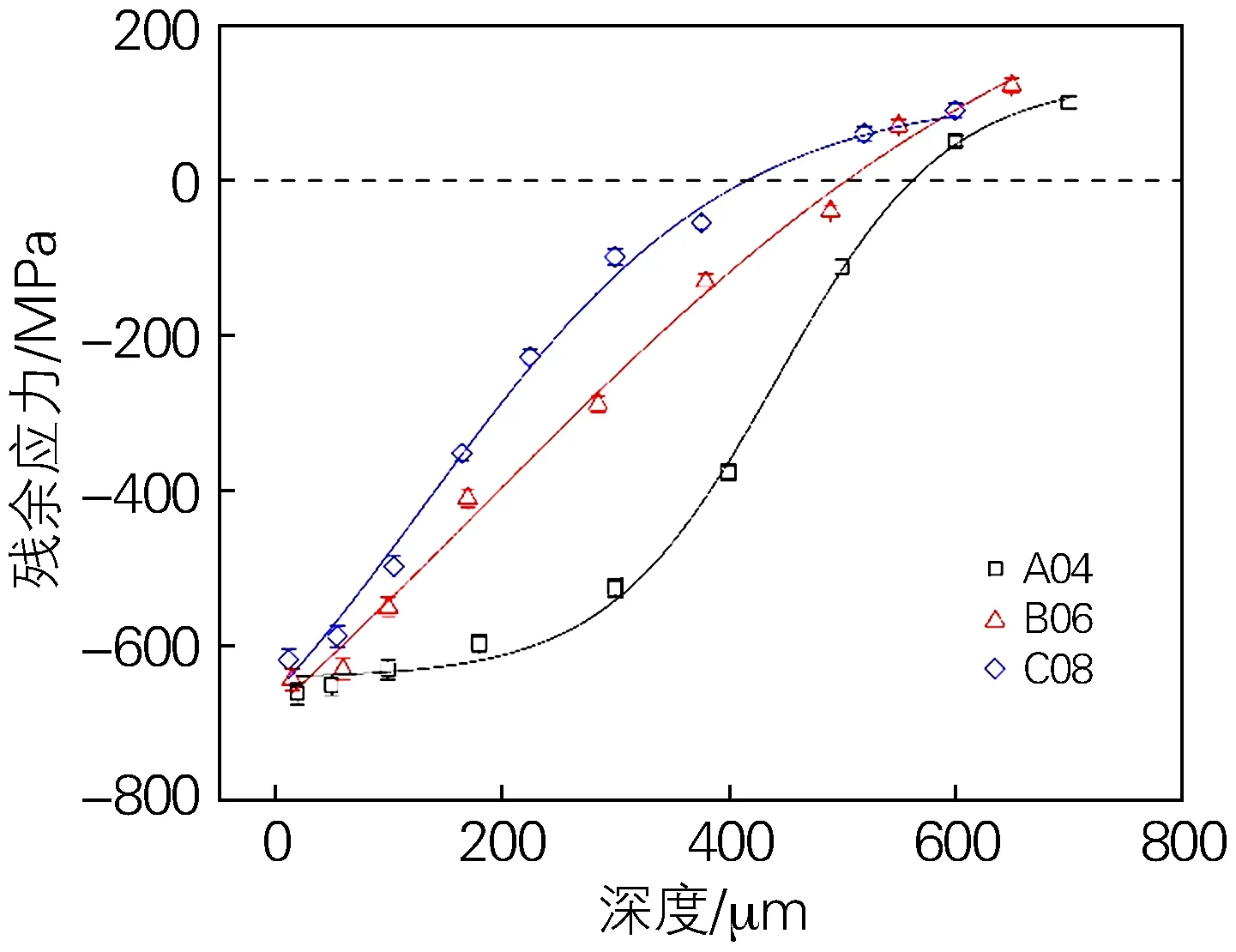

依據表3工藝參數,對激光強化的3種試樣殘余壓應力進行沿表層深度方向評估,殘余應力隨深度變化趨勢如圖4所示。同樣以Boltzmann方程對數據點進行擬合,定義殘余壓應力值為零所對應的深度值為激光沖擊強化壓應力影響層深度,所得到的最大殘余壓應力和影響層深度見表4。A04試樣的光斑直徑最小(0.4 mm),獲得了最高的殘余壓應力絕對值(662±14 MPa)和影響層深度(565 μm)。其殘余應力分布呈S形,在約200 μm深度范圍內,殘余壓應力僅降低10%。而在B06、C08試樣中,殘余壓應力與深度更趨向于線性關系,即其殘余壓應力絕對值隨著距離表層深度的增加而迅速降低。激光脈沖功率密度I0=E/(A×t),E為脈沖能量,A為光斑面積,t為脈沖寬度。A04、B06和C08試樣所對應的功率密度分別為1.59、1.06和0.80 GW/cm2。由此可見,直徑d為0.4 mm的小光斑對應最高的功率密度。功率密度顯著影響了最大殘余壓應力值和影響層深度。

圖4 不同激光沖擊316L不銹鋼試樣的殘余應力在 深度方向的分布Fig.4 Distribution of residual stress in depth direction of different laser shock peened 316L stainless steel specimens

表4 不同激光沖擊試樣的最大殘余壓應力及影響層深度

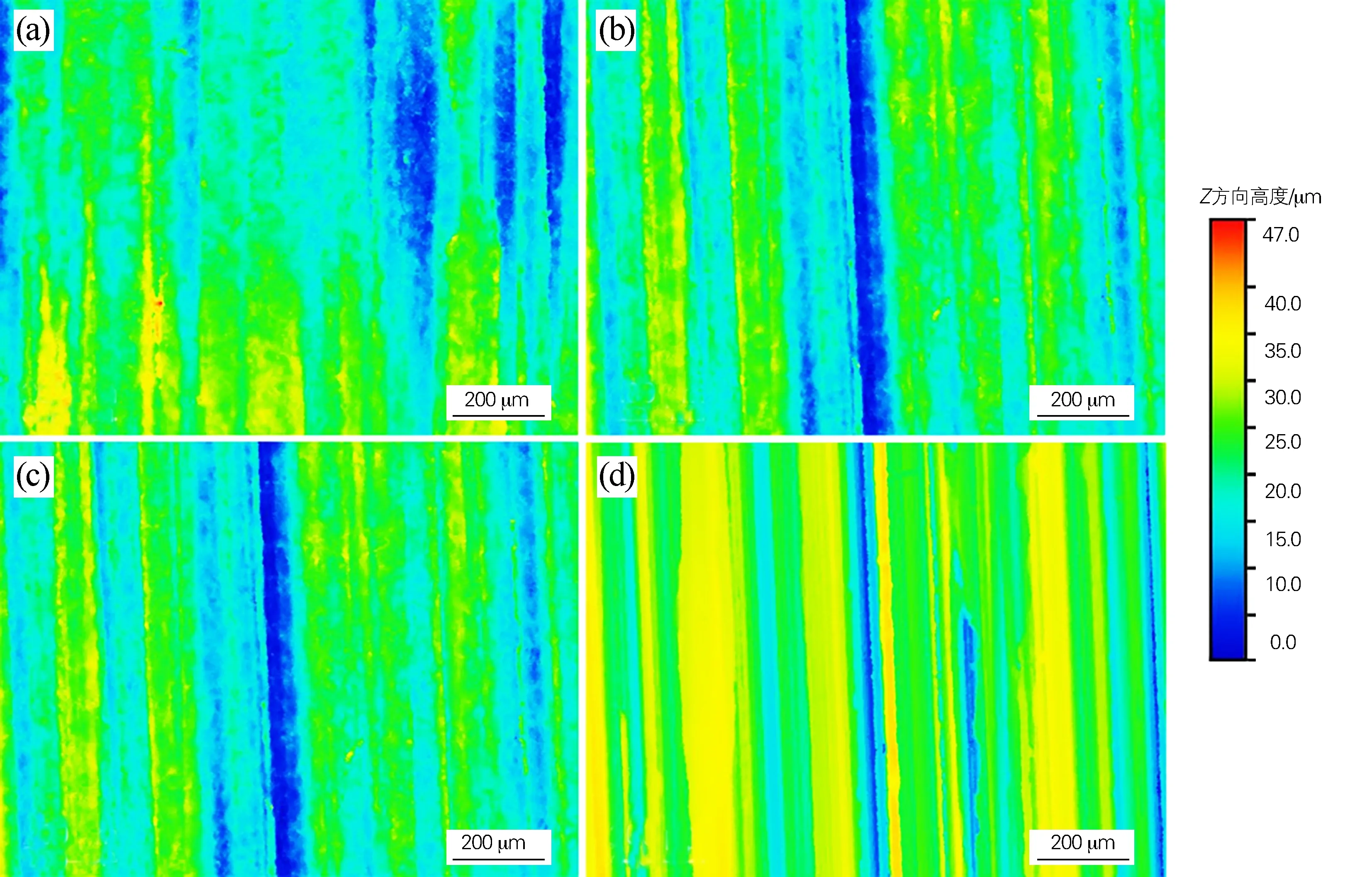

2.3 表面粗糙度

表面粗糙度是材料疲勞壽命顯著影響因素之一,傳統機械噴丸處理后,由于丸粒沖擊對表面塑性變形的影響,使得表面粗糙度相對未處理顯著升高。激光沖擊強化后,不同試樣表面形貌如圖5所示,其中圖例為Z軸方向高度,4個子圖標尺一致。從量化結果看(見表5),在誤差范圍內,經激光沖擊強化后的試樣粗糙度與未處理316L試樣基本相當。另一方面,高應變速率沖擊作用下,激光沖擊區域與未沖擊區域存在一定臺階(見圖6(a)),該臺階高度隨著激光功率密度的增加而增加(見圖6(b))。激光功率密度從0.80 GW/cm2(C08試樣)增加至1.59 GW/cm2(A04試樣)后,該臺階高度從8.2±2.2 μm增加至23.2±5.3 μm。該臺階的存在,有可能成為應力集中位置,從而導致疲勞裂紋過早從這些區域萌生。因此,在高功率密度獲得理想的殘余壓應力和應力層深度前提下,需要保證合適的表面粗糙度以及與未處理區域邊緣的過渡部分。

圖5 不同激光沖擊試樣的表面形貌(a)A04;(b)B06;(c)C08;(d)未處理Fig.5 Surface morphologies of different laser shock peened specimens(a) A04; (b) B06; (c) C08; (d) untreated

表5 不同激光沖擊試樣的表面粗糙度Ra

圖6 不同激光沖擊試樣強化邊緣橫截面輪廓線(a)及 臺階高度與激光功率密度的關系(b)Fig.6 Cross-sectional contours of strengthened edge(a) and relationship between the step height and laser power density(b) of different laser shock peened specimens

3 結論

本文針對大型零部件的在線激光沖擊強化加工的工程應用,采用低能量高重頻激光脈沖,通過光纖遠程傳輸,區別于高能量激光沖擊強化,取得了如下研究結果:

1) 提出了采用飽和覆蓋率以表征激光沖擊強化的飽和殘余壓應力。隨著覆蓋率的增大,表面殘余壓應力呈Boltzmann關系增大。光斑直徑d在0.4~0.8 mm變化時,其飽和覆蓋率在6~7之間。在飽和覆蓋率為7、高重頻為200 Hz條件下,機械手移動速率與光斑直徑的匹配關系為v=70d。

2) 在低能量激光脈沖下,通過小直徑光斑獲得高激光脈沖功率密度,從而獲得最大殘余壓應力和壓應力深度。最大殘余壓應力隨著光斑直徑的減小而增大,當光斑直徑d為0.4 mm時獲得最大殘余壓應力,為662 MPa,影響層深度為565 μm。

3) 通過激光強化后,沖擊處理區域整體表面粗糙度未發生顯著增加,但與未處理區域邊緣存在一定的高度臺階,該臺階高度隨著激光功率密度的增加而增加,在最大激光功率密度下,該高度為23 μm。此時需要進行過渡處理以避免應力集中。