基于CAN總線的全海深鋰離子電池組監測系統設計

李 圍,楊 創,趙 勝

基于CAN總線的全海深鋰離子電池組監測系統設計

李 圍,楊 創,趙 勝

(武漢船用電力推進裝置研究所,武漢 430064)

本文針對全海深鋰電池組監測的問題,設計了基于CAN總線分布式監測系統,利用LTC6811采集電池電壓、利用ARM自帶AD采集溫度信號、補償器高度、電流、漏水等其它信號,實現了對電池組在全海深壓力條件下的狀態監控和安全管理。針對全海深的壓力條件,對檢測系統進行了壓力循環試驗,試驗結果表明系統的耐壓性能良好。

全海深 監測系統 LTC6811 CAN總線

0 引言

目前,深海潛水器發展迅速,各國都在積極開展各種深海潛水器研究[1],對電池的能量密度要求也越來越高。鋰離子電池相對于鉛酸電池等其它體系的電池系統能量密度較高,被廣泛用于水下航行器[2]。水下航行器電池系統結構復雜,對于電池安全性和續航力都有很高的要求,必須配套成熟可靠的電池管理系統。電池管理系統是動力鋰離子電池的一個關鍵組成部分。為保證電池安全可靠地運行,電池管理系統必須對電池組的狀態進行準確的監測。針對全海深高能量密度鋰電池組對于耐壓性的特殊要求,研究耐海水11 000 m深度壓力的鋰電池組檢測技術,可以為全海深鋰離子電池系統提供可靠的管理系統,使我國潛水器的工作深度覆蓋全海深范圍。

1 全海深高能量密度鋰電池組管理系統總體架構

全海深高能量密度鋰電池組由電池組單元、管理系統、密封箱體、絕緣油和補償器組成。與常見的鋰電池組的不同在于其在工作時需要承受不同的外部壓力,電池管理系統監測的參數更多。同時由于體積和重量的限制,電池管理系統直接承壓,因此其也需要滿足耐壓要求。針對其獨特的工作環境和工作狀態,主要需要對電池單體電壓、單體溫度、單體形變、電池組充放電電流、皮囊高度、漏水等狀態進行檢測,并對電池組的充放電進行控制。

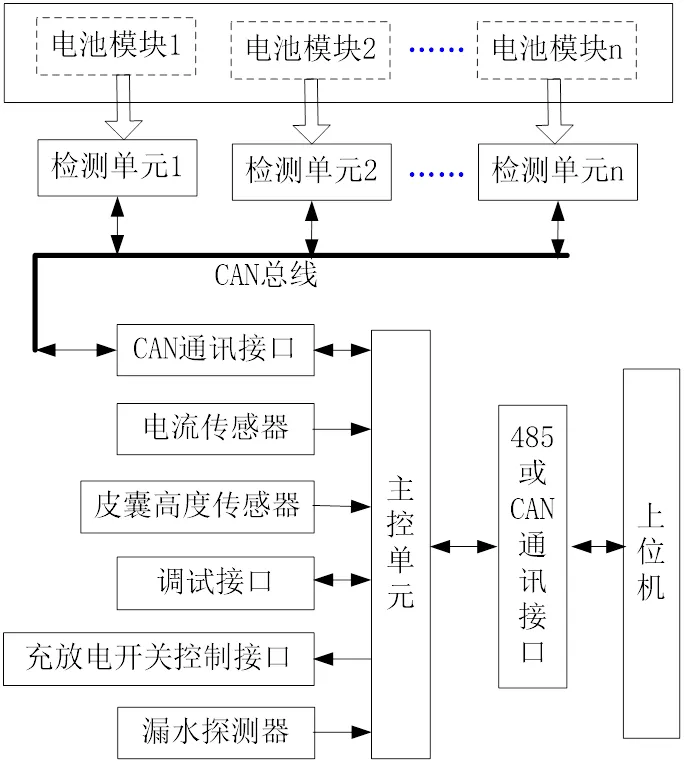

電池組由多個電池模塊串并聯組成,電池模塊由多個電池單元串聯組成。針對不同的潛水器的能量需要,使用不同的電池模塊進行串并聯,這使得產品更加標準化,減少設計工作量提升了市場相應速度。同樣的,電池管理系統也要根據電池組的成組方式特點,作出針對性的設計。根據電池組成組方式,系統采用CAN總線[3]分布式控制方案,主要由電池模塊信息檢測單元和管理控制單元組成。電池模塊信息檢測單元(CSC電路板)監測電池模塊中的電池單元狀態,如電芯電壓、溫度、形變等信息;管理控制單元(BCU 電路板) 監測電池組狀態和電池箱狀態,如電池箱漏水、皮囊高度、電池組電流,同時通過CAN總線匯集各電池模塊信息檢測單元(CSC電路板)采集到的電池單元狀態信息,對電池組的狀態進行評估和控制,并通過CAN總線把電池狀態信息上傳至上位機。根據上述要求,電池管理系統結構圖如圖1所示。

圖1 分布式控制系統結構

2 電池模塊檢測方案設計

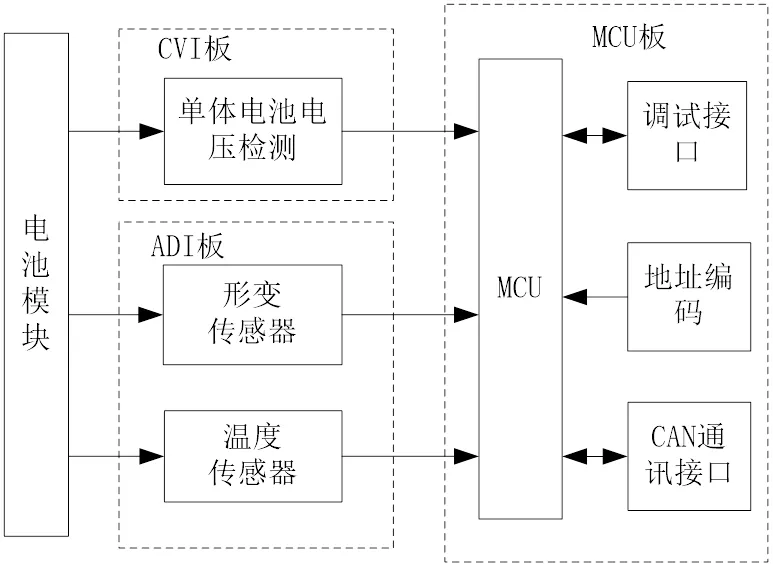

通過對不同電池模塊的監測需求進行分析,檢測單元需要采集單體電池電壓、溫度和形變,各檢測單元再將采集到的數據通過CAN總線發送給主控單元。信息檢測單元采用模塊化設計,分為主控模塊(MCU板)、單體電壓檢測模塊(CVI板)和形變和溫度檢測模塊(ADI)3個部分。針對不同檢測要求可以選擇合適的模塊進行組合,優化設計流程,提升了響應速度,同時提高系統的可靠性。其設計方案框圖如圖2所示。

圖2 電池模塊檢測單元設計方案框圖

2.1 主控模塊設計

主控模塊是電池模塊信息檢測單元的控制中心,采用ARM架構的LPC2378作為主控芯片,LPC2378具有2路CAN通訊接口、2路485通訊接口、2路SPI通訊接口通過,同時具有128個GPIO口,能夠滿足檢測單元的通訊和檢測需要。主控模塊通過CAN總線與管理控制單元進行通訊,通過隔離SPI通訊與單體電壓檢測模塊(CVI板)通訊獲得電池單體電壓,形變和溫度則通過GPIO口進行檢測。

2.2 單體電池電壓檢測設計

單體電池電壓的檢測選擇采用Linear最新一代多節電池監視器LTC6811進行單體電壓的測量[4]。

一片電池檢測專用芯片LTC6811-2最多可以檢測12節單體電池,最少可以檢測6節單體電池。多個芯片級聯可測量更多的電池,內置3階增量累加ADC,最大測量電壓誤差1.2 mV,290 μs時間內可完成12節單電池的測量,該芯片具有測量更準確、測量速度更快和電路設計更簡單等優點。當電池模塊超過12串時,可以將幾個芯片通過菊花鏈的形式連接組成一個檢測單元,并且菊花鏈連接時只需要2根通訊線,極大簡化了電路,提高了系統的可靠性。同時,根據實際需要,還可以將多個檢測單元通過CAN總線組成一個大的檢測系統。

2.3 溫度檢測方案

常用的溫度傳感器的種類有熱電偶、熱電阻等,熱電偶常被用來測量高溫,但當測量中低溫度時,由于輸出的電勢差很小,對抗干擾措施要求較髙,否則精度較差,另外,在測量中低溫時,由于冷端溫度的變化和環境溫度的變化所引起的相對誤差很明顯,溫度不易得到補償。而熱電阻就偏向于測量中低溫度,而且精度較高。

經過壓力循環試驗,熱電阻雖然在壓力條件下會發生漂移,但偏移值在可接受范圍之內。在實際檢測電路中,熱電阻通常要匹配相應的電阻,電阻在深海壓力條件下也會漂移,且熱電阻和電阻漂移方向一致。因此,選擇使用熱電阻進行溫度信號的采集。

2.4 形變檢測方案

當電池發生故障時通常會出現鼓脹,因此電池形變量是評估電池狀態的一個重要指標。經過調研,目前在市場上形變檢測的傳感器容易誤報警,不能滿足檢測系統要求。針對全海深壓力條件的特殊條件和鋰電池組的成組方式,設計了如圖3所示一種形變檢測應變片,根據不同電池尺寸進行定制。根據電池故障鼓脹時的形變數據,對應變片進行了拉伸試驗。試驗結果表明,該應變片在深海壓力條件下能夠實現對電池形變的檢測。

圖3 形變檢測應變片

3 管理控制單元設計

管理控制單元作為電池組管理系統的中樞系統,具備電池組的保護功能、管理功能與評估診斷功能等功能,同時也負責進行電池組充放電電流和補償皮囊高度信息采集。管理控制單元同樣采用ARM架構的LPC2378作為主控芯片,圖4為管理控制單元硬件設計方案框圖。

圖4 管理控制單元硬件設計框圖

3.1 電流檢測方案

鋰電池組充放電控制的重要參數,同時充放電電流也是計算電池剩余容量的基礎。常見的電流檢測方法主要有分流器[5]和霍爾傳感器兩種方法,分流器體積較大,檢測電路也更復雜。霍爾電流傳感器不受主回路的影響,電磁兼容性比分流器采樣更好。經過市場調研和耐壓試驗,市場上已有的標準電流傳感器在生產工藝上普遍采用灌膠工藝,在全海深壓力條件下不能正常工作。針對全海深的實際工作環境,結合在元器件壓力循環試驗中的經驗,設計了2種型號的電流傳感器,即CL100P和CL200P。CL100P和CL200P的電流檢測范圍分別為±100 A和±200 A,對應輸出均為±100 mA。經過壓力循環試驗,這兩種型號的電流傳感器在全海深壓力條件下與常壓下電流誤差小于3%,經過軟件校正可以滿足設計要求,其實物如圖5。

圖5 電流傳感器CL100P和CL200P

3.2 補償皮囊高度檢測方案

在進行高度測量時常用的有紅外位移傳感器和拉線式位置傳感器兩種方式,在全海深壓力條件下,經過壓力循環試驗,紅外傳感器不能正常工作。拉線位移傳感器由于電阻在壓力條件下只是發生漂移,相對比例基本不變,雖然也會發生漂移但誤差在可允許的范圍之內。

經過實際調研,選擇了濟南星峰的LS-XF01和美國Firstmark公司的Firstmarkcontrols 160-1085Ds進行測試。測試結果表明LS-XF01和Firstmarkcontrols 160-1085Ds在全海深壓力條件下都能正常工作。考慮成本因素,在檢測系統設計時選擇LS-XF01來測量補償皮囊位置。

3.3 漏水檢測方案

電池組箱體和補償器保證了電池組的密封性,但若在壓力條件下發生破裂滲水的情況,將會產生嚴重后果。針對這種情況,本文設計了一種漏水探測器用來監測電池組滲水進行監測,具體見圖6。該漏水探測器輸出信號為電阻信號,處于絕緣環境時電阻約為2 MΩ,當有水珠附著時電阻低于50 kΩ,同時具有體積小,靈敏的特點。由于電池組管理系統放置在電池頂部,漏水探測器布置在電池組頂部和底部,保障發生輕微滲漏時電池管理系統能夠監測到。同時,漏水探測器信號還需直接通過硬線通過連接器上傳給上位機,確保在劇烈漏水發生管理系統不能正常工作時上位機也能夠監測到漏水。

圖6 漏水探測器

4 檢測系統壓力試驗

4.1 試驗方法

為了驗證檢測系統的功能和耐壓性能,并對檢測系統的主要部分信息檢測單元、管理控制單元、電流檢測單元進行了帶電壓力循環測試試驗。

壓力測試分為靜態壓力測試和動態壓力測試,靜態壓力測試流程為外觀檢查→初始參數檢測→壓力循環測試→外觀檢查→最終參數檢測,動態壓力測試流程為外觀檢查→初始參數檢測→壓力循環測試(中間參數檢測)→外觀檢查→最終參數檢測。檢測系統的初始初始檢測和最終參數檢測,直接在常溫常壓下測量。

壓力循環測試在壓力罐內進行,壓力循環測試過程為加壓(15 MPa/10min)、保壓(115 MPa,10h)、泄壓(15 MPa/10min),壓力測試循環20次。壓力循環測試過程為:

a) 初始壓力0 MPa;

b) 按3 MPa/min加壓速度加壓至115 MPa;

c) 115 MPa壓力保壓5 min;

d) 按3 MPa/min加壓速度加壓至127 MPa;

e) 127 MPa壓力保壓5 min;

f) 按5 MPa/min泄壓速度泄壓至0 MPa;

g) 0 MPa保壓5 min;

h) 重復a) 至g)步驟,循環20次。

4.2 試驗結果

經過循環壓力測試和篩選,檢測系統各部分在加壓前、加壓時和加壓后都工作正常,且在循環加壓中性能保持不變。試驗結果表明檢測系統耐壓性能良好,能滿足深海壓力工作條件。

5 結束語

本文通過對全海深高能量密度鋰電池組工作環境和電池單體本身工作特性的分析,確定了確保電池安全運行所需監測的參數。針對全海深壓力條件,設計了各參數的檢測方案。考慮到產品的系列化和模塊化,采用CAN總線分布式控制方案,完成了系統總體設計方案。按照系統總體方案設計了信息檢測單元和管理控制單元,并開展了壓力循環試驗,對系統的功能和耐壓性進行了驗證。試驗結果表明,設計結果滿足系統的技術指標。

[1] 朱大奇, 胡震. 深海潛水器研究現狀與展望[J]. 安徽師范大學(自然科學版), 2018, 41(03): 205-216.

[2] 杜志元, 楊磊, 陳云賽, 等. 我國與美國潛水器的發展和對比[J]. 海洋開發與管理, 2019(10): 55-60.

[3] 郝剛, 金濤. 基于CAN總線的船用動力鋰電池控制系統設計[J]. 重慶交通大學學報(自然科學版), 2020,39(04): 123-128.

[4] 史志恒. 基于LTC6811的燃料電池檢測系統設計[D]. 大連交通大學, 2018.

[5] 戴國群, 謝建鴻. 基于STM32F205芯片的耐壓型電池管理系統的研制[J]. 電源技術, 2016,40(12): 2428-2431.

Design of deep sea battery pack monitoring system based on CAN bus

Li Wei,Yang Chuang,Zhao Sheng

(Wuhan Institute of Marine Electric Propulsion, CSIC, Wuhan 430064, China)

TM912

A

1003-4862(2022)10-0080-04

2021-09-28

李圍(1988-),男,工程師。研究方向:電源管理系統及設計開發。E-mail: liwei_0911@126.com